中小物品机器视觉检测自动调节装置设计

(北京联合大学 北京市智能机械创新设计服务工程技术研究中心,北京 100020)

随着计算机技术的不断进步,机器视觉的应用也越来越广泛[1]。目前,将机器视觉应用至各种检测场合已成发展趋势。应用机器视觉实现物品检测,通常会针对该物品设计专门的检测装置[2-5]。但设计专用装置需要较长的周期,并且在设计装置之前,还需要根据被测对象的特点来确定具体检测方案及算法。因此,各高等院校和科研院所进行机器视觉研究之前,通常使用市场上销售的手动调节装置或使用摄像用的三脚架来采集图像进行算法研究。而这些装置调节起来很麻烦,且仅能在单个方向进行调节。本文提出一种装置,摄像头可根据待测物品的尺寸在高度和水平面方向均能实现自动调节,操作方便,调节精度高。目前,该装置被联合大学机电学院研制并处于试验阶段。

1 机械结构设计

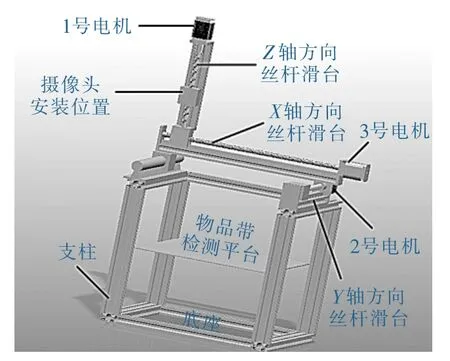

机械结构需要将所固定的摄像头实现三维内的移动,从而实现清晰采集物体图像的目的。摄像头位置调节设有自动调节和手动调节2种方式。自动调节方式是通过上位监控设备控制摄像头在区域范围内运行到指定的三维位置。手动调节方式是对摄像头在各个轴向进行点动调节位置。

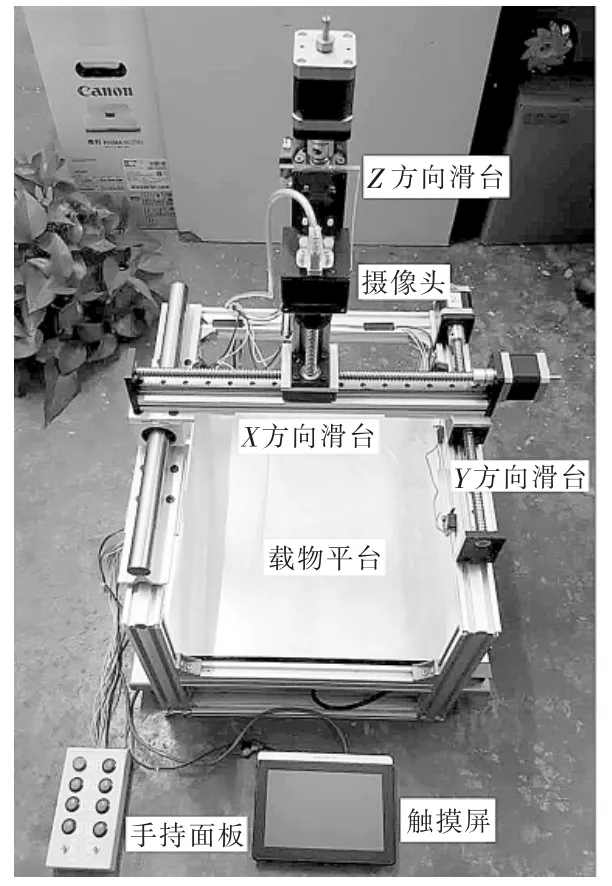

本设计从运动平稳性、传动精度和经济成本考虑,选择3组滚珠丝杠(X轴、Y轴、Z轴)作为机械装置的传动机构,分别由步进电机对滚珠丝杠进行驱动。摄像头安装在Z轴(上下运动)滚珠丝杆的滑块上,Z轴底座安装在X轴(左右运动)的滑块上,而X轴横跨在Y轴(前后运动)和一滑动导轨上。滑动导轨与Y轴滚珠丝杠互相平行,Y轴的运动以滚珠丝杠为主运动,平行于Y轴丝杆的光滑导轨为从动运动。该装置的支架使用轻巧的铝型材,支架底部放置控制系统,中部安装检测平台。所设计的机械结构的三维造型如图1所示。其中,检测平台为300 mm×380 mm,X轴的滚珠丝杠行程为200 mm,Y轴的滚珠丝杠为300 mm,Z轴的滚珠丝杠的行程选200 mm。控制系统控制器使用西门子小型S7-1200 PLC,上位监控及操作使用上海繁易公司的F007电容触摸屏,同时也配置了一个可进行简单操作的手持面板。

2 控制系统硬件设计

三组滚珠丝杠(X轴、Y轴、Z轴)均由步进电机进行控制。由于滚珠丝杠的主要负载为摄像头及滚珠丝杠的自重,负载不大,故本装置使用3个2相直流步进电机实现3个方向的位置调节,步进电机驱动器选择TB6600。

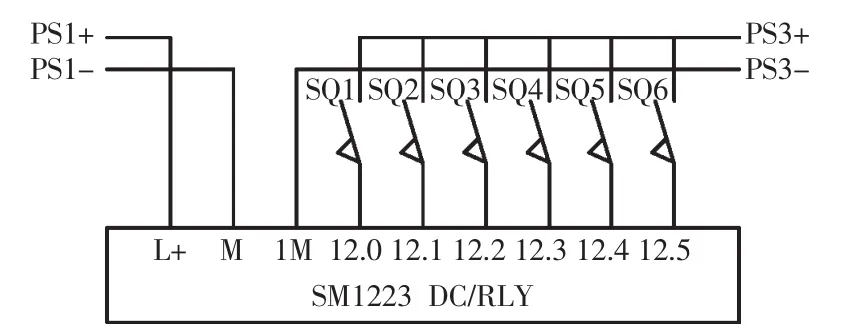

本装置上使用6个行程开关进行3个方向的限位,使用3路高速脉冲及3路方向信号对步进电机进行位置控制。使用手持式面板进行模式选择和对摄像头位置进行点动调节。手持式面板上安装2个拨动开关,一个用于手动和自动模式的选择,一个用于手持式面板和上位控制的选择。手持式面板上还安装6个点动按钮用于摄像头位置在各个方向的点动调节控制,安装1个复位按钮用于摄像头位置复位,安装1个停止按钮用于停止当前运动。因此,数字量输入信号有16点,数字量输出信号有6点。

图1 机械结构三维造型Fig.1 Mechanical design

图2 CPU1214C接线原理Fig.2 Wiring schematic of CPU1214C

本装置中I/O点数较少,故控制器选择具有3路以上高速脉冲输出的西门子S7-1200 PLC。CPU型号为支持4路高速脉冲输出CPU1214C DC/DC/DC。为满足任务需求,同时考虑以后的项目扩展需求,本设计扩展一个具有16DI/16DO的模块SM1223DC/RLY。

根据本项目的控制要求,有16点数字量输入信号,有6点数字量输出信号。对3个步进电机进行编号,定义1号电机为Z轴轴向电机 (上下运动),2号电机为Y轴轴向电机 (前后运动),3号电机为X轴轴向电机(左右运动)。对所有数字量输入和输出进行I/O地址分配,将所有使用到的电器元件进行接线,其硬件接线原理如图2和图3所示。

图3 SM1223接线原理Fig.3 Wiring schematic of SM1223

3 PLC程序设计

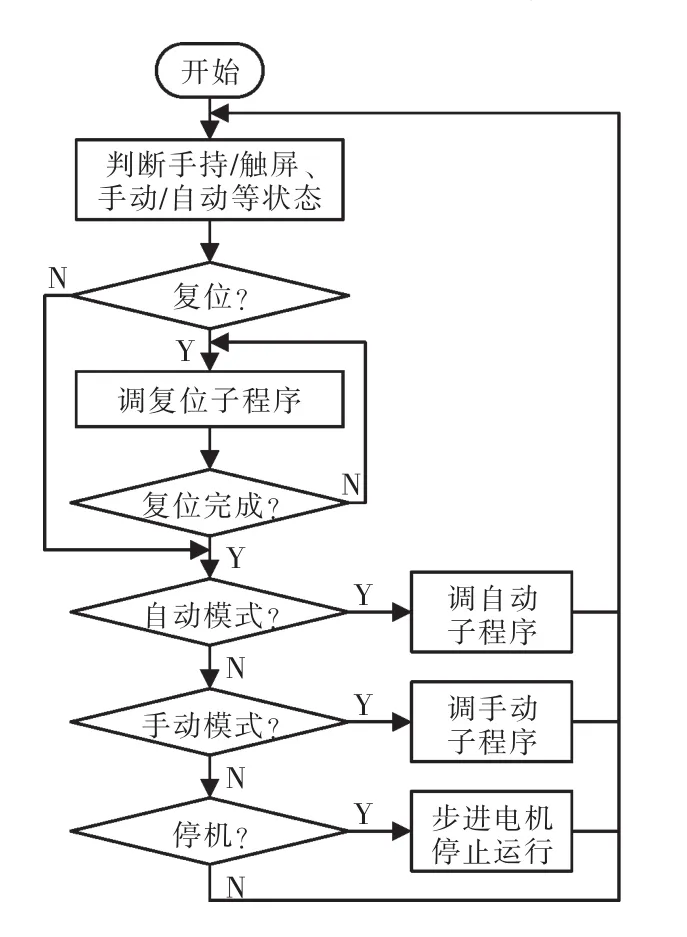

对于PLC的程序设计,根据控制任务要求,程序主要分为主程序、初始化程序、复位程序、手动运行程序、自动运行程序和急停程序。

初始化程序OB100主要是实现对设备参数及上位设置参数进行初始化赋值。设备参数主要包括丝杠的导程、步进电机的步距角和细分数、输出脉冲的周期和摄像头的默认位置。上位设置参数主要包括自动模式下摄像头在X、Y、Z轴方向上需要移动的相对距离。

主程序OB1主要是判断各种工作状态并实现子程序的调用。OB1通过调用复位程序,急停程序,手动程序和自动程序,实现“HMI控制”与“手持控制”的切换,以及实现“手动模式”与"自动模式的切换。主程序OB1的流程如图4所示。

图4 主程序OB1流程Fig.4 Flow chart of the main program OB1

复位程序主要实现摄像头回初始位置。在复位程序中,需要定义步进电机的方向,并使用CTRL_PWM指令实现对步进电机的控制。本项目定义摄像头在X轴的左限位、Y轴的后限位以及Z轴的上限位为摄像头的初始位置。按下复位按钮,各轴将同时向初始位置移动,直到到达初始位置才停止。

手动运行程序实现在手动/自动模式选择开关切换至手动模式后通过手持面板进行手动操作实现摄像头点动上行、点动下行、点动向前、点动向后、点动向左、点动向右的三维运动。在该程序中,同样需要定义步进电机方向和控制脉冲输出。

自动运行程序实现当手动/自动模式选择开关切换至自动模式,并且将手持面板/HMI模式选择开关切换至在HMI模式下时,通过HMI设备直接设定摄像头位置,点击确认按钮,则装置直接将摄像头自动移动到该位置。

自动运行程序中,需要读取HMI设定的位置参数,然后通过计算,转换成时间信息,实现对步进电机的运行控制,从而实现对摄像头位置的自动定位功能。

首先按式 (1)计算步进丝杠滑台每移动1 mm所使用的时间t(ms)。

式中:a为步距角 (°);n为细分数;T为脉冲周期(ms);s为丝杠导程(mm)。

再根据式(2)~式(4)来计算摄像头在X,Y,Z方向需要移动指定距离所用的时间。

式中:dx,dy,dz分别为摄像头在X、Y、Z方向上需要移动的距离;tx,ty,tz分别为摄像头在X,Y,Z方向移动所用时间。

在程序中实现当按下上位确认按钮时,控制步进电机转动相应的时间。其中,在上位对各轴方向的相对位置进行设定时,定义远离初始位置为坐标正方向,否则为负方向,设置正方向移动时输入正数,设置负方向移动时输入负数。在程序中还需要考虑限位保护。

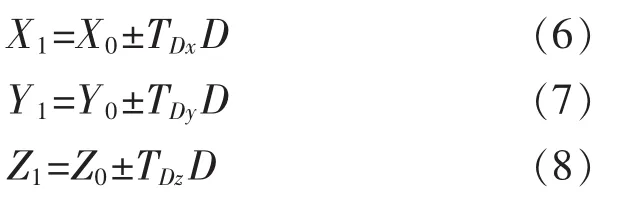

在自动模式中,还需要计算摄像头当前的实际位置,在步进电机运动过程中能实时更新。要实现该功能,需要计算单位时间(ms)内步进电机移动的距离D,该距离D与步进丝杠滑台每移动1 mm所使用的时间t(ms)正好是倒数关系,故D可根据式

(5)计算。

当前实际坐标位置用X1,Y1,Z1(mm)表示,则X1,Y1,Z1的值可根据式(6)~式(8)进行计算。

式中:TDx,TDy,TDz表示当前X,Y,Z轴方向已经移动的相对时间(ms);X0,Y0,Z0表示按下上位确认按钮前的实际坐标位置(mm);±运算符需要根据位置移动方向进行确定,往坐标正方向移动时取“+”运算,往坐标负方向移动时取“-”运算。

4 触摸屏的组态

在本设计中,为提高人机界面的友好性,增加了HMI上位机控制。从性能和成本等角度考虑,采用繁易小型电容触摸屏F007作为上位机HMI设备,其上位组态软件为FStudio。本项目使用Ethernet网络通讯模式实现繁易F007屏与PLC的通信。其中,触摸屏项目中添加通信设备如图5所示,在PLC的CPU模块属性的“保护”标签页中访问权限设置为“完全访问权限(无任何保护)”,并且勾选“允许从远程伙伴(PLC、HMI、OPC、…)进行PUT/GET通信访问”选项。

图5 添加通信设备Fig.5 Add communication device

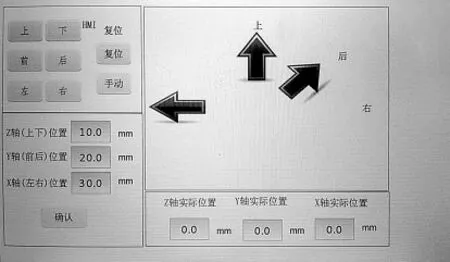

上位组态画面需要实现上位手动控制、上位自动控制、复位操作和手动/自动模式选择,同时需要显示当前装置的状态。具体上位组态画面运行如图6所示。其中,左上角的区域为手动点动控制,执行复位和选择手动/自动模式,以文字形式进行状态显示;右侧上方使用箭头显示各轴的运行方向;左侧下方用来设置自动模式下各轴运动的相对位置,按下“确认”按钮后,右侧下方显示摄像头的实际位置。

图6 上位运行画面Fig.6 Run the monitor screen

5 试验

本自动检测装置实物如图7所示。

图7 中小物品自动检测装置实物Fig.7 Experimental device

试验时,将PLC与触摸屏使用以太网线进行连接,并通电。运行PLC程序,将手持面板上“手持/ HMI”开关SA2断开,则可以使用手持面板上的按钮对摄像头的空间位置进行点动调节,但不能进行位置显示。接通手持面板上的“手持/HMI”开关SA2,则切换至触摸屏操作。使用触摸屏不仅可以对摄像头的位置进行点动调节,还可以进行位置自动定位,同时可以显示摄像头的当前位置。为测试所设计的自动检测装置的使用效果,本项目连接大恒HV1351摄像头进行测试,使用大恒公司提供的测试软件Daheng Imavision USB Performance进行图像采集。本装置可以选择在试验测试过程中,摄像头位置调节稳定可靠,位置精度为0.003 mm。

6 结语

本文设计了机器视觉检测装置,实现摄像头位置在高度和水平面方向的自动调节,为后续的图像处理提供便利。摄像头的移动空间范围为200 mm× 200 mm×300 mm,适应中小物品的机器视觉检测。摄像头位置调节可采用成本低廉的手持面板操作,也可使用操作方便、可实现精确位置控制的触摸屏操作。该装置为科研院所及高校的研究人员大大缩短了机器视觉检测研究的周期,提高了研究的效率,应用前景广泛。

[1] 胥磊.机器视觉技术的发展现状与展望[J].设备管理与维修,2016(9):7-8.

[2] 吴房胜,余华益,张翔,等.电机转速传感器高精度检测装置的研究[J].制造业自动化,2012,34(4):43-44.

[3] 凌云,王一鸣,孙明,等.基于机器视觉的大米外观品质检测装置[J].农业机械学报,2005,36(9):89-92.

[4] 王侨,陈兵旗,杨曦,等.用于定向播种的玉米种穗图像精选方法[J].农业工程学报,2015,31(1):170-177.

[5] 王亮,郁志宏,温鹿,等.鸡蛋自动检测分级与包装装置的设计[J].农机化研究,2013(3):117-120.

[6] 伍济钢,宾鸿赞.机器视觉的薄片零件尺寸检测系统[J].光学精密工程,2007,15(1):124-130.