飞机通用转速测试系统研制

卢建华,戴洪德,杨一波

(1.海军航空工程学院 控制工程系,烟台 264001;2.92074部队,宁波 315021)

发动机转速表、旋翼转速表直接反映飞机发动机和旋翼转速系统的工作情况,直接关系到飞机的飞行安全和作战、训练任务的完成。针对新列装的飞机并未配备相应转速测试系统;现有测试设备老旧、功能单一且针对性强、通用性不好;传统测试设备无法满足机载设备的多样测试内容需求,且逐个设备检修方法不仅使得技术保障时间长,而且不能适应内场修理人员员额精简,工作量日趋繁重的新特点。因此研制一套功能齐全、通用性强、可靠性好、自动化程度高、使用维护简单、且具有故障诊断能力的发动机转速通用测试设备尤为必要。

1 飞机转速系统

1.1 发动机转速系统

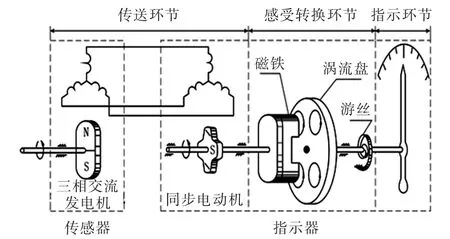

发动机转速系统用来测量飞机发动机燃气涡轮的旋转速度,通常由转速传感器和转速表指示器等设备构成,系统组成及信号传送原理如图1所示。

图1 转速系统及信号远距传送原理Fig.1 Rev and the principle of signal remote transmission

发动机工作时,发动机燃气发生器辅助减速器或主减速器带动测速发电机转子转动,定子中产生频率与转速成正比的三相交流电,输送到同步电动机三相定子线圈中,使其转子同步转动,转速与交流电频率成正比,由此实现了转速信号的远距传送[1]。

转速表传感器在本质上是三相交流测速发电机,其永磁式转子轴由主减速器带动,定子中产生一定幅值和频率的三相交流电(交流电频率与被测转速满足一定线性关系),将该信号送至转速表指示器,指示出被测转速。

转速表指示器由同步电动机、测速系统和指示部分构成。同步电动机定子接收传感器三相交流电产生旋转磁场,该旋转磁场带动同步电动机磁铁转子转动。测速系统主要由涡流盘、游丝和传动齿轮构成。同步电动机转子带动磁铁组件转动,在涡流盘中产生涡流和涡流电磁力矩,游丝中产生反作用力矩,传动齿轮带动指针偏转一定角度,当涡流电磁力矩与游丝产生的反作用力矩平衡时,指针停留在某一刻度,即指示转速值。

1.2 旋翼转速系统

旋翼转速系统与发动机转速系统结构相似,也是由传感器和指示器构成。不同的是为了凸显系统的重要性和工作可靠性,一套旋翼转速系统设有两路传感和指示部分,如图2所示。

指示器内设有同轴花、白2种指针指示同一转速,其中白针指示部分接收来自测速发电机的三相交流电信号;花针指示部分接收来自电磁传感器经变换装置变换后的三相交流电信号。变换装置由单三相转换盒、电阻盒与转速探测放大器组成。电磁传感器输出两路相位相差90°的单相交流转速信号,由转换盒放大并转换成同频三相交流电,经电阻盒降压后送至旋翼转速表指示器的花针指示转速。转速探测放大器也称双极限探测器,用来检测测速发电机输出转速,通过与高低门限值比较,输出“低转、超转”警告(27 V电压)信号。

图2 飞机旋翼转速系统Fig.2 Rotor speed system of airplane

2 总体方案设计

通过对转速系统各组成部分以及工作原理的分析可知,测试设备需要测试的内容主要包括交流电压、电流、频率、相序,照明、转速报警、故障旗工作电压信号等。为了完成以上测试内容的动、静态测试,需要测试设备具有能够进行负载模拟、负载选择、负载监控,可以进行反相、短相(只对同步转速发电机去磁)选择,可以产生正弦、余弦模拟信号模拟电磁传感器,在转速源一致的情况下可进行双、三针指示器的剪刀差检测,进行指示器的平衡性、迟滞误差、抗振稳定性的检查,显示、存储和打印,自检等功能。对测试内容和需求分析,转速综合测试总体方案如图3所示。

图3 通用转速综合测试设备总体方案Fig.3 Structure of the universal testing system

测试设备由通用转速源和转速综合测试平台两部分构成。转速源模拟飞机发动机并提供标准转速信号给综合测试平台。检测传感器时,由转速源带动转速传感器工作,其输出信号经测试台检测并与规定指标进行比较,判断传感器性能是否满足要求;测量变换器时,可通过传感器带动变换器,也可以通过测试台提供模拟电压信号来进行测试;检查指示器时,由传感器直接带动指示器指示或通过变换器带动指示器(旋翼)指示,转速源提供的标准转速在测试台中依据传动关系形成标准指示值,指示器的指示值与标准指示值进行比较来判断指示器性能。上述信号的测量、显示和存储打印等工作由转速综合测试台完成。

3 通用转速源设计

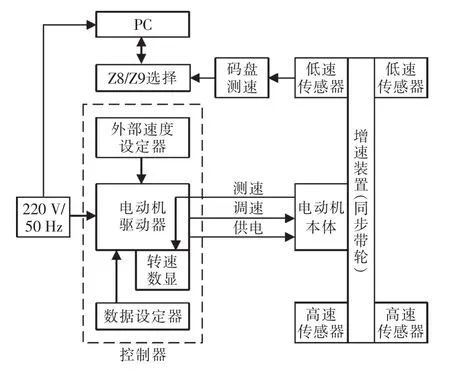

根据被测设备技术指标要求,转速源应能提供0~12000 r/min,误差在±1 r/min的精准转速,最高转速需留有不小于10%裕度。转速源设计包括驱动电机的选取、增速连接装置、转速采集装置、转速控制器设计。电机及控制器提供精准基础转速信号,增速及连接装置用来增速并连接安装被测传感器,转速采集装置完成转速信号获取并在计算机中形成标准转速值,控制器完成对驱动电机的精准转速控制。转速源结构框图如图4所示。为了检查多针转速表指示的重合度检查,需要多套同样的转速源。

图4 转速源结构Fig.4 Diagram of rev source

3.1 转速源电机和增速装置

根据目前装备现状,大型飞机发动机转速范围一般在0~6000 r/min;中、小型飞机发动机转速范围一般高达0~12000 r/min,旋翼转速范围相对较小,大型飞机一般在0~250 r/min;中、小型飞机旋翼转速范围在0~450 r/min。本设计选用日本东方电机公司BXM6400-A型无刷直流电动机作为转速源电机,该调速电机转速范围为0~3000 r/min,通过两倍增速和四倍增速满足不同飞机转速测试的需求。考虑到增速装置要求传动比准确、结构紧凑无滑动且噪声低,设计中采用同步带带动齿轮传动,并在齿轮传动装置周围设置保护带,达到保护传动装置和降低噪声的目的。

3.2 转速控制装置

考虑到针对不同的转速范围,测试精度有不同的要求,因而设计转速控制装置,无级调节无刷直流电机的转速,不仅满足测试需要,而且可以防止转速源电机在起动时由于直接接通直流电源而产生较大的起动电流,引起发热、去磁等系列问题。控制器通过切换位置传感器的逻辑处理方式,实现转速源电机的正反转控制,此处值得指出的是,电机的正反转应在电机低速或者停转时实施,避免产生过大的反向制动电流而损坏电机。设计中选用日本东方电机公司同厂生产的控制套件OPX-1A,该控制器由BXD400A-S型驱动器、外部数据设定器(包含十圈速度调节电位计)和OPX-1A型数据设定器组成[2]。转速设定器含正反转、停止、急停、转速设定等按键,控制器设有转速数显可直观反映出电机实时转速值。

3.3 转速采集与处理

为了实时监测通用转速源输出的实际转速(传感器输入转速),设计中需要设置转速采集(测速)装置,对实际转速进行监测,监测结果作为标准转速源。常用测速装置按类别可分为模拟电路测速和数字电路测速。随着电子技术高速发展,数字电路测速由于其简单高效逐渐成为测速等伺服电路的首选。本设计选用光电码盘作为数字电路测速元件,光电码盘由槽型光耦和光电码盘组成,光电码盘齿数决定了解码精度,实际选用100齿码盘,即电机每转1周,输出100个脉冲。通过施密特触发器对输出信号整形、通过I/O口送入PC104计算机解算电机转速,光电码盘转速采集原理如图5所示。

图5光电码盘转速采集原理Fig.5 Speed measurement principle by photoelectric encoder

选用光电码盘虽然可消除传统测速发电机因温度造成的测量误差,然而为保证测速精度,需要考虑不同测速方法下的误差来源和处理方法。常用脉冲计数方法有M(定时测角)法、T(定角测时)法以及M/T法。本设计中,电机转速信号应用于实时转速显示,因而,设计中采用一种改进式的M法,保留其高速时的测量精度优点,通过信号倍频(相当于增加码盘齿数)来改善其低速时的测量精度。

4 转速综合测试台

4.1 硬件平台设计

为简便设计,将传感器或变换器输出交流电的相间电压值和频率值通过万用表测量,其余项目的测试通过分立模块功能电路实现。基于上述设计思路,转速综合测试台硬件构架如图6所示。

图6 转速综合测试台硬件结构Fig.6 Hardware structure of the integrated rev test stand

整个测试流程要求能实现人工和自动测试的功能,选用含两路串口的工控机PC104作为主控模块,测试信号进入综合测试台后,经过开关和可程控的继电器切换到万用表测量,通过编写软件实现测试参数的选择、测试结果显示、储存与打印功能,由分立功能电路板完成相序测量、照明电压检测、模拟(传感器)负载、极限转速报警、正余弦信号发生等功能。

4.1.1 工控机PC104

考虑到转速综合测试台不仅能实现设备的自动检测,将检测结果显示、存储和打印,记入设备履历,而且考虑测试系统通用性,期望测试程序具备良好的可移植性。当测试信号进入转速综合检测台,上位机选定要测试的设备和信号,通过驱动继电器阵列,所需的测试信号进入万用表,再通过主控机与程控万用表的串口通讯实现被测信号的读取与后续操作。显然传统单片机系统无法满足上述需求,因此设计选用典型工业控制计算机PC104完成测试过程控制,该工控机具有技术成熟、资源丰富、抗振能力和抗干扰能力强、软硬件成本低且可靠性高的特点[3]。系统接口关系如下:

(1)打印机口基地址378H,D0~D7可读可写,用于控制继电器转换和接收处理转速报警信号;

(2)2路RS232串口,用于与程控万用表通讯;(3)显示器接口,连接LCD液晶屏。

4.1.2 程控万用表

设计采用程控万用表完成系统交直流电源监控、传感器和变换器信号测量并实现与工控机通信等功能。选用UNIT公司研制的五位半点阵液晶显示数字万用表UT805A,该表的运算放大器为24位A/D转换器,测试精度高,利用微机技术、大规模集成电路技术、全电子调校技术也大幅提升了仪表可靠性。UT805A可用于测量电容、电阻、频率、二极管、电路通断和交直流电压电流等参数,通过仪表本身的USB接口和RS232接口,可方便地与上位机通信,实现测量数据的传输与存储。依据UT805A与PC104的串行接口实现全双工异步通信,通信标准符合RS232C协议。本设计中,UT805A与PC104的RS232串口均为9针,接口连接时,将通信双方RST和DTS交叉相接,工作中只需将两管脚设置电平有效,完成就能开始发送和接收。值得注意的是RS232C定义电平均以5脚为参考地,两端地线准位必须一样,因此要将工控机与万用表两端5脚相连。

4.1.3 转速综合测试台功能模块

测试台通道开关及程控继电器阵列为完成测量信号的转换,在综合测试台面板上设计通道转换开关和指示灯。设计程控继电器阵列,实现测试项目的自动转换。所设计的继电器阵列中,采用4个继电器共阴极,当某一继电器正端有高电平,该继电器吸合,相应开关转换,通过不同的开关组合就可以选择测试参数进入万用表。

相序检测与保护电路由于被测交流信号频率幅值变化范围大,传统RC电路无法满足要求,本设计选用相序检测集成芯片TH221A设计,该芯片检测相序不需要三相零线,输出可直接驱动二极管或后续继电器。当被检测信号相序异常,可利用芯片的输出切断系统供电,达到保护目的。

极限转速报警电路针对转速探测放大器的测试,需要设计一套报警电路,通过指示灯指示低转速和高转速并能够将报警信号返回至主控系统。

正余弦信号发生电路为测试单三相转换盒,需要精确模拟飞机转速系统传感器产生的正余弦信号 (标准转速信号),考虑到测试传感器型号多样,输出信号幅值、频率、相位变化范围广的需求,选用ADI公司生产的AD9833芯片作为波形发生器芯片,可编程波形发生器融合了第三代频率合成技术DDS(直接数字频率合成技术),通过控制相位来进行频率合成,可得到需要的频率可调的高精度方波、正余弦波和三角波信号[4]。

模拟负载设计转速表传感器的测试指标中包含有40 Ω负载、20 Ω负载和空载情况下的信号电压值。在传感器的单独测试中,则需要在综合测试台模拟传感器的不同负载,通过综合测试台上的旋钮可以选择3种负载。

照明电压控制电路由于不同机型的旋翼转速指示器、发动机转速表指示器所需要的照明电压不同,设计中考虑测试系统通用性和照明电压范围,选用0~35 V可调直流电压源作为照明电压源。

4.2 软件平台设计

软件平台以被测设备和所要完成的任务为对象采用模块化设计,设计中,选用NI公司的Lab-VIEW作为软件开发平台,由主模块程序调用各个功能模块程序完成测试的相应功能,各个功能模块调用底层函数或子VI完成相应操作,各层之间通过公共数据文件和实时变量进行数据交换[5-6]。测试软件系统主控模块负责系统的流程控制、子模块的管理、用户管理、帮助提示等,主模块的流程如图7所示。

图7 软件平台主模块的流程Fig.7 Flow chart of main software platform module

功能模块包括数据采集模块、数据处理模块、信号输出模块、数据存储及历史数据查询模块、报表模块、错误事件处理模块等,也采用分层模块设计思想,由主模块调用各个子模块,以实现数据的采集、处理、分析、显示、记录和打印等功能,完成对转速表系统的测试。

在软件设计流程中,重难点是正确实现工控机与万用表通讯问题。首先通过万用表UT805A技术规定,应明确其RS232C接口设定及数据格式(串口波特率9600 b/s,一帧信息10位,其中0为起始位,8位数据位,1为停止位,无奇偶校验),其次明确PC机命令格式和万用表上传数据格式。设计工控机与万用表通讯步骤如下(关键程序代码略):

步骤一在编程软件中添加通讯控件MSComm;

步骤二设置通信端口号,该端口号默认为1,MSComm1.CPort=1;

步骤三设置MSComm的handshaking属性,将两者设为一致;避免数据溢出,考虑到数据交换简单,设计中采用无握手协议即MSComm1.Hand-Shaking=0;

步骤四设置 settings属性与程控万用表一致,MSComm1.Settings=[9600,N,8,1];

步骤五打开通讯端口,MSComm1.PortOpen= True;

步骤六发送命令字,如测交流电压即重复两次发送MSComm1.Output=”B”+&Chr$(10);

步骤七读取返回并处理,数据通讯结束后关闭通讯接口,MSComm1.PortOpen=False。

5 测试示例

以某型直升机单—三相转换盒为例进行测试试验。首先将被测部件连接电缆接到通用测试设备的变换器插座,2个花针指示器电缆连到测试设备“花针”插座。运行测试软件,根据提示进行操作,最后保存结果,缓慢调节调速旋钮至电机停转,至此完成的转换盒测试。其测试结果与传统的测试结果相比较表明该测试结果正确,操作简单方便。

6 结语

通用转速测试系统遵循测修结合、通用兼容的原则进行设计研制,可以针对所有飞机的转速系统完成技术保障。目前,已研制7套产品交付部队使用。应用结果表明,该检测系统不仅功能齐全,工作可靠稳定,具有智能化、集成度高、使用方便和故障诊断正确、定位可靠的特点,而且降低了地勤人员的维护保障难度,提高了飞机的保障效率,具有重大的经济和军事效益。

[1] 吴晓男,徐庆九,曲东才,等.飞机仪表[M].烟台:海军航空工程学院出版社,2005:106-132.

[2] 陈卫东.嵌入式系统中的数据存储与交换[D].北京:北京邮电大学,2005.

[3] 张文.航空发动机计算机辅助测试系统[D].北京:北京航空航天大学,2000.

[4] 刘国良,廖力清,施进平.AD9833型高精度可编程波形发生器及其应用[J].国外电子元器件,2006(6):44-46.

[5] 熊纯.虚拟仪器技术及在航空发动机测试中的应用[J].长沙航空职业技术学院学报,2004,4(2):31-33.

[6] 石鑫,吴晓男.基于虚拟仪器的自动检测系统设计[J].仪表技术,2007(8):13-15. ?