亚临界煤电机组节能减排一体化改造方案

(华能重庆珞璜发电有限责任公司,重庆 402283)

某电厂三期2×600 MW机组分别于2006年12月和2007年1月投产。两台锅炉均为东方锅炉股份有限公司引进美国福斯特-惠勒公司技术生产的DG2030/17.45-II3型锅炉。其主要型式为亚临界参数、自然循环、双拱形单炉膛、“Π”型布置、中间一次再热、“W”火焰,设计燃用高硫无烟煤。汽轮机是由哈尔滨汽轮机厂设计生产的亚临界、一次中间再热、三缸四排汽(双分流低压缸)、单轴、双背压、反动、凝汽式N600-16.7/538/538-1型汽轮机。每台炉配置SCR烟气脱硝装置和两台双室四电场电除尘器。烟气脱硫装置采用石灰石-石膏湿法脱硫工艺,一炉一塔配置,吸收塔为带托盘喷淋塔。目前三期机组供电煤耗大于320 g/(kW·h),基准氧含量6%条件下SO2、NOx、烟尘排放浓度分别均控制在400 mg/Nm3、200 mg/Nm3、30 mg/Nm3以下。

根据国家发改委、环保部、能源局联合下发的《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源〔2014〕2093号)和《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)通知要求,到2020年,现役燃煤发电机组改造后平均供电煤耗低于310 g/(kW·h)。同时,必须实现超低排放,即在基准氧含量6%条件下,NOx、SO2、烟尘排放浓度分别不高于50 mg/Nm3、35 mg/Nm3、10mg/Nm3。

面对国家政策和市场经济的双重压力,如何进行节能减排一体化改造,在降低供电煤耗的同时实现超低排放,成为燃煤电厂当前工作的重中之重。在此对三期机组节能减排一体化改造方案进行探讨。

1 节能减排一体化改造方案

1.1 方案背景

如何降低供电煤耗,首先我们想到的就是提高机组参数,由亚临界机组升级为超(超)临界机组。然而,根据国家能源局下发的《关于亚临界煤电机组改造、延寿与退役暂行规定》(国能电力〔2015〕332号)第五条:“亚临界煤电机组原则上不宜跨代升级增容改造为超(超)临界机组。在电力供需紧张地区,运行期满20年的60万kW亚临界煤电机组,在充分比较论证的基础上,可跨界升级改造为超(超)临界机组。”三期机组不符合上述规定,机组跨代升级这条路暂时是行不通的。经过仔细思考论证,三期机组可通过“锅炉无烟煤改烟煤+汽轮机通流改造+蒸汽温度提升改造+供热改造+引增合一改造+WGGH改造”的节能改造方案和“低氮改造+脱硝提效改造+前置烟气换热器+电除尘改造+引增合一改造+湿法脱硫高效除尘协同改造+烟气再热器改造”的超低排放改造方案实现节能减排。

1.2 节能改造

1.2.1 锅炉无烟煤改烟煤

三期锅炉由于燃用高硫无烟煤,锅炉效率相比燃用烟煤的机组偏低,且制粉电耗和脱硫厂用电率较高。因此,从煤质上进行改善,对降低供电煤耗有着事半功倍的效果。结合电厂实际,三期锅炉无烟煤改烟煤燃烧的改造措施如下。

制粉系统安全性能改造:磨煤机进出口管道增设防爆门;给煤机上、下插板门和磨煤机热风关断门等换型改造,确保关闭严密;对所有消防蒸汽电动门进行内漏处理;消除煤粉管道中的袋形和盲肠管以及助长煤粉沉积的凸出和不光滑处,避免煤粉沉积后自燃和爆炸。

燃烧器改造:改烧烟煤后,为避免燃烧器烧损和周围结焦,取消乏气风口,提高一次风出口速度,推迟烟煤着火。改烧烟煤后的一次风率约为25%,一次风速为25~28 m/s。

卫燃带部分减除改造:经过热力计算和CFD模拟后,决定取消全部侧墙224 m2、翼墙163 m2、上炉膛28.5 m2卫燃带和部分前后墙卫燃带343 m2,并分步实施,确保锅炉燃烧安全。采取这样的改造是因为三期锅炉原设计卫燃带面积为1 160 m2,改烧烟煤后,如不减少卫燃带,会加剧炉膛结焦,且炉膛出口烟温将有一定幅度上升,造成过热器、再热器超温。

1.2.2 汽轮机通流改造

目前,三期机组汽轮机由于高、中、低压缸效率较低,高中压缸轴封漏汽量大,5#、6#机组额定工况下热耗率水平分别在8 150 kJ/(kW·h)和8 140 kJ/(kW·h)左右,较设计值7 844 kJ/(kW·h)有较大差距。5#、6#汽轮机对机组热耗率的影响分别为306 kJ/(kW·h)和296 kJ/(kW·h),折合供电煤耗分别约为12 g/(kW·h)和11.6 g/(kW·h)。因此,对三期汽轮机实施通流改造是可行且比较迫切的,改造总体方案:抽汽参数不变,保留原外缸,更换全新高、中、低压内缸,包括转子、动叶、静叶、持环。

1.2.3 蒸汽温度提升改造

近代蒸汽动力发电以朗肯循环为理论基础,若要提高循环热效率应主要依靠提高蒸汽参数[1]。蒸汽参数包括蒸汽压力和蒸汽温度,因提高蒸汽压力涉及机组由亚临界升级为超(超)临界,暂时无法实施。因此,只有从提高蒸汽温度上入手。当蒸汽压力不变时,提高蒸汽温度,循环热效率将会提高。同时,蒸汽比容增大、低压缸排汽湿度减小,汽轮机相对内效率也可提高,对提高机组热经济性有利。改造方案为:在保证机组运行压力不变的情况下,通过部分受热面管材、主/再热蒸汽管道等更换,将主蒸汽出口温度和再热蒸汽出口温度由538 ℃升高到566 ℃。

1.2.4 供热改造

根据热网办调研情况,未来3年珞璜工业园实际总热负荷将达到71 t/h。供热改造方案为:采用两台减温减压器,近期采用一用一备的供热模式,减温减压器的汽源由锅炉冷段再热蒸汽提供,减温水由锅炉给水泵提供。厂房外铺设至工业园蒸汽管线约9 140 m,向工业园区集中供热,供热参数为1.5 MPa,265 ℃蒸汽。经核算,5、6#机组锅炉在75%以上负荷时,高排再热蒸汽冷段抽汽75 t/h,对锅炉再热器无安全影响(需对高再最外圈管短接处理);而机组负荷在50%ECR工况时,高排再热蒸汽冷段最大抽汽量需控制在35 t/h。

由此可见,600 MW机组单机负荷75%以上时,能够满足对外供热要求;在单机仅为50%负荷时,可通过两台600 MW机组联合供热或利用一、二期辅汽来满足对外供热要求。

1.2.5 引增合一改造(小汽轮机驱动)

配合超低排放改造工程,对引风机和增压风机进行二合一改造。改造总体方案为:采用背压式小汽轮机驱动静叶可调轴流式风机,并进行烟道优化。同时,设置高压辅汽调配站,将全厂高压辅汽、供热及小汽轮机背压排汽统筹调配,实现高能高用。具体来说,小汽轮机排汽引入高压辅汽系统,综合供热改造,高压辅汽与供热蒸汽参数一致,而原辅汽系统改为厂低压辅汽系统。汽源从汽轮机低压缸上抽取,需使用压力高于5 bar的蒸汽时,从高压辅汽系统抽取,使用压力低于5 bar的蒸汽时,从低压辅汽系统抽取,满足高能高用的能源高效梯级使用要求。

1.2.6 WGGH改造

一般排烟温度每升高10~15 ℃,锅炉效率会下降1%[2]。三期锅炉排烟温度155 ℃左右,比设计值偏高。排烟温度升高,使烟气量增大,电除尘器的比集尘面积减小,粉尘比电阻升高,电除尘器的效率下降;排烟温度升高使得风机、除尘器工作环境恶化,缩短设备的寿命;对于湿法脱硫系统,排烟温度过高将耗费大量的水资源来减温,总烟气量增大,导致脱硫效率降低,烟气含水量增加,烟囱运行工况恶化。因此,合理降低锅炉排烟温度对于提高机组安全性、经济性起着至关重要的作用。

结合本厂实际,三期机组可采用前置烟气换热器WGGH系统:在除尘器前设置烟气换热器,将排烟温度由155 ℃降低到90 ℃;在空预器进口二次冷风道内增设汽水暖风器,利用回收的烟气余热将二次风温度升高至50 ℃;在脱硫塔后设置烟气再热器,利用回收的烟气余热将烟气温度由43 ℃升高至80 ℃。增设热媒水系统,热媒水由膨胀水箱注入WGGH系统,经由增压泵打入烟气换热器,后进入再热器,再进入增压泵,形成自循环。主要流程为:增压泵→烟气换热器→烟气再热器后段(汽水暖风器)→烟气再热器前段→增压泵。

1.3 超低排放改造

1.3.1 低氮改造

结合三期锅炉实际现状,以原锅炉炉膛及燃烧系统为基础,同时扩大煤种适应性(改烧烟煤),以“更换低氮燃烧器+增加燃尽风系统+下炉膛配风方式改造”为主要思路,在促进煤粉早期着火的同时,实现全炉膛的空气分级燃烧。

1.3.2 脱硝提效改造

电厂现有SCR系统配置三层板式催化剂,其中两层(876.8 m3)为2012年投运,第三层(438.4 m3)为2015年新装。本次改造对2012年投运的两层催化剂进行再生,再生后的催化剂活性按恢复到原有活性的85%估算,则再生催化剂+2015年投运第三层催化剂能够满足本次改造的需要。

1.3.3 除尘改造

采用“低低温电除尘+脱硫”协同除尘的方案。

低低温电除尘:由于在电除尘器前加装烟气换热器,将烟气温度降低到烟气酸露点温度以下,使得电除尘器成为低低温电除尘器。同时,对原电除尘器进行相应的配套改造:更换阴极线,修复极板和振打系统等;一电场进行小分区改造,每台炉重新配备8台高频电源,原一电场高频电源布置在三电场;灰斗及人孔门进行不锈钢垫层防腐;灰斗进行蒸汽加热改造。

脱硫协同除尘:通过湿法脱硫的高效喷淋层和高效除雾器改造,降低烟气中的雾滴含量,提高湿法脱硫的除尘效果。

1.3.4 脱硫改造

在改烧烟煤的情况下,脱硫入口SO2浓度将降低至1 800~2 200 mg/Nm3,要实现SO2排放浓度低于35 mg/Nm3,可利用现有脱硫吸收塔实施高效喷淋层改造。更换单向双头喷嘴,提高雾化效率,雾化粒径降低至1 200~1 600 μm,提高喷淋层交叉覆盖率至300%以上;配合高效除雾器改造,升高吸收塔除雾段的高度,更换高效除雾器,吸收塔出口雾滴浓度降低至20 mg/Nm3以下。

2 效益分析

2.1 节能效益分析

完成上述节能改造后,三期机组供电煤耗可降低至310 g/(kW·h)以下。

锅炉无烟煤改烟煤:煤粉燃尽度提高,烟气量减少(燃烧烟煤时α=1.15,燃烧无烟煤时α=1.3),不完全燃烧热损失和排烟热损失都有所下降,锅炉效率提高1%~2%,折合降低供电煤耗3~6 g/(kW·h);制粉系统厂用电率将由1%降至0.8%,折合降低供电煤耗约0.7 g/(kW·h);烟煤硫分大幅降低,脱硫系统可减少浆液循环泵和氧化风机运行数量,脱硫厂用电率将由2.33%降至1%~1.2%,折合降低供电煤耗3.96~4.66 g/(kW·h)。

此外,由于硫分大幅降低,在实施超低排放改造时,脱硫无需再增加一级吸收塔,投资费用将大幅减少;由于减少了卫燃带,炉膛温度降低,NOx排放浓度有望进一步降低,减少液氨耗量。同时,为超低排放改造中的低氮燃烧改造和脱硝提效改造提供了良好的条件。

汽轮机通流改造:机组热耗率将由8 145 kJ/(kW·h)降至7 850 kJ/(kW·h),折合降低供电煤耗约11.6 g/(kW·h)。

蒸汽温度提升改造:主、再热蒸汽出口温度由538 ℃升高至566 ℃后,机组热耗率降低约100 kJ/(kW·h),折合降低供电煤耗约3.9 g/(kW·h)。同时,机组出力由600 MW变为635 MW。

供热改造:完成供热改造后,按工业园区近现期实际热负荷需求71 t/h计算,三期单台机组平均供热35.5 t/h,折合降低供电煤耗约3.5 g/(kW·h)。

引增合一改造(小汽轮机驱动):引增合一风机采用小汽轮机驱动,虽然机组热耗和发电煤耗略有上升,但厂用电率降低约1.2%,发电量增加。引增合一改造后由于烟道进行了优化,烟道阻力降低,综合以上分析,折合降低供电煤耗0.5~0.9 g/(kW·h)。

WGGH改造:回收的烟气余热用于加热二次风和尾部净烟气,空预器进口二次风温度升高至50 ℃,锅炉效率相对提高0.05%,降低供电煤耗约0.15 g/(kW·h);暖风器常年运行,冬季节省辅助蒸汽23.9 t/h,折合到全年降低供电煤耗约0.82 g/(kW·h)。因此,设计工况下,前置烟气换热器年平均降低供电煤耗约0.97 g/(kW·h)。除尘器入口烟温降低,除尘器效率提高,同时提高烟囱入口烟气温度,消除烟囱冒白烟现象,提高污染物扩散能力。此外,由于排烟温度降低,脱硫塔出口饱和烟气温度从49.1 ℃左右降低至43.0 ℃左右,年节水量约43.5万t,具有良好的经济和环保效益。

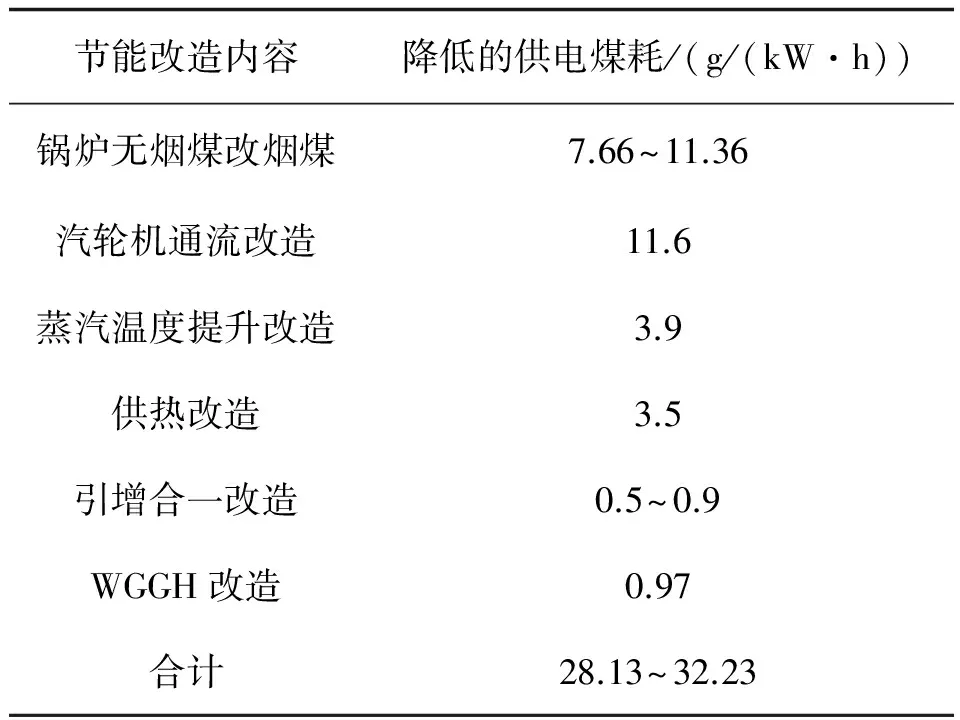

综上所述,三期机组节能改造降低的供电煤耗明细见表1。

表1 三期机组节能改造降低的供电煤耗

完成上述节能改造后,三期机组供电煤耗有望降低28.13~32.23 g/(kW·h),降至310 g/(kW·h)以下。

2.2 减排效益分析

完成上述超低排放改造后,基准氧含量在6%条件下,烟气中NOx、SO2、烟尘排放浓度将分别低于50 mg/Nm3、35 mg/Nm3、10 mg/Nm3。

NOx排放:改烧烟煤后,再配合低氮改造,炉膛出口NOx有望控制在400 mg/m3左右,再经过SCR系统后NOx浓度降低到50 mg/m3以下。

SO2排放:改烧烟煤后由于脱硫入口SO2浓度将降低至1 800~2 200 mg/m3,经过脱硫吸收塔后,烟气中SO2浓度降低到35 mg/m3以下。

烟尘:采用低低温电除尘器后,电除尘出口粉尘排放浓度控制到30 mg/m3,再经过脱硫协同除尘后,烟囱入口粉尘排放浓度降低到10 mg/m3以下。

3 结论

采用“W”火焰燃烧方式的亚临界煤电机组,在无烟煤改烧烟煤的基础上按上述方案实施节能减排一体化改造,不仅可以实现能耗和排放水平双达标,且改造费用较燃用无烟煤为基础的节能减排改造大幅降低,具有良好的经济效益和环保效益。

[1] 曾丹苓,敖越,张新铭,等.工程热力学 [M].3版.北京:高等教育出版社:2002:275-280.

[2] 陈学俊,陈听宽.锅炉原理[M].2版.北京:机械工业出版社,1991:10.