吸附浓缩-芬顿氧化法深度处理印染废水

刘京, 杜进芳, 武佳, 冯江涛, 延卫

(1.陕西省紫阳县湘贵锰业有限公司, 725308, 陕西紫阳; 2.西安交通大学环境工程系, 710049, 西安)

吸附浓缩-芬顿氧化法深度处理印染废水

刘京1, 杜进芳2, 武佳2, 冯江涛2, 延卫2

(1.陕西省紫阳县湘贵锰业有限公司, 725308, 陕西紫阳; 2.西安交通大学环境工程系, 710049, 西安)

为利用吸附浓缩与芬顿氧化组合工艺处理印染废水二级生化出水,考察了吸附过程中吸附剂用量、吸附时间和pH值等因素的影响,研究了芬顿氧化过程中Fe2+浓度、H2O2浓度、加药方式、反应时间、脱附浓缩液pH值、回调剂和反应过程中最高温度等因素的影响。结果表明:当吸附剂投加量为4 g·L-1、pH值为7、吸附时间为30 min时,吸附效果最佳;吸附浓缩液在Fe2+浓度为0.1 mol·L-1、H2O2浓度为2 mol·L-1、芬顿试剂等分3次投加、反应时间为1 h的条件下,芬顿氧化处理效果最好。该组合工艺在实现废水减量化的同时可提高废水的可生化性,因此有望为印染废水深度处理提供一种高效的工艺。

废水处理;印染废水;二级生化出水;吸附;芬顿氧化

adsorption; Fenton oxidation

印染行业的快速发展使其在工业废水排放量中所占的比重逐渐增加,成为重点污染源之一[1]。印染废水具有水质变化大、可生化性能差、水量大、成分复杂、色度大、pH值变化大以及治理困难等特点[2]。目前,印染废水的处理方法主要有物理法、化学法、生物法及新技术等[3]。为了使印染废水达到《纺织染整工业水污染物排放标准》(GB 4287—2012)的排放要求(出水化学需氧量(COD)低于60 mg·L-1,甚至低于50 mg·L-1),需对其进行深度处理,通常选择吸附法[4-5]、膜技术[6]、曝气生物滤池[7]、电化学氧化技术[8]、芬顿氧化法[9]、组合工艺[10-11]等方法。

在已有成熟技术的前提下如何对印染废水二级生化出水进行减量化和深度处理,已成为此类废水达标排放或回用的关键。有报道采用吸附或膜过滤法对低浓废水进行达标处理与减量化,但受到吸附材料最终处置和膜污染等问题的限制[12-13]。芬顿氧化法是一种应用较多的高级氧化技术,可对水中各种有机物进行无选择性的氧化降解与矿化,尤其是对水中的芳香类及杂环化合物具有较好的处理效果[14]。大量研究[15-17]表明,芬顿氧化处理高浓度印染废水效果显著,同时能提高废水的可生化性。

基于前期研究开发的高效吸附剂并借鉴已有印染废水处理方法,本文提出一种吸附浓缩与芬顿氧化相结合的深度处理技术,可以使印染废水出水在达标排放的同时提高其可生化性:首先,用前期研究开发的新型吸附剂对低浓度废水进行吸附富集;随后,对吸附剂进行脱附浓缩,在吸附剂再生的同时达到废水减量化的目的,此过程可将原低浓度废水的体积减至原来的1/200~1/250;最后,用芬顿氧化法处理该高浓度废水,使得废水能在达标排放或回用的同时提高其脱附浓缩液的可生化性。吸附过程中主要考察了吸附剂用量、吸附时间和pH值等因素对处理效果的影响;芬顿氧化过程中主要研究了Fe2+浓度、H2O2浓度、不同分级投加方式、反应时间、脱附浓缩液pH值、回调剂和反应过程的最高温度等因素对芬顿氧化过程的影响。

1 吸附与芬顿氧化实验

1.1 实验试剂与仪器

实验所用的化学试剂有H2O2(体积分数为30%)、FeSO4·7H2O、NaOH、Na2SO4、K2Cr2O7、CaO、CH2Cl2、HNO3(体积分数为65%~68%)、H2SO4(体积分数为98%)、Ag2SO4等,均为分析纯,购于国药集团化学试剂有限公司。所用吸附剂为实验室自制,具体制备方法见文献[18],由该方法合成的吸附剂材料为以二氧化钛为内核材料、聚苯胺为外包壳材料的新型复合吸附剂。实验所用印染废水取自某印染厂的二沉池出水。

COD值用罗威邦仪器(北京)有限公司生产的COD消解仪和COD测试仪进行测定,废水色度用SD9012AB型水质色度仪进行测定。

1.2 实验方法

1.2.1 吸附实验 吸附剂使用前需先加入HNO3,将pH值调节至1左右,然后置于摇床振荡使其活化。对活化后的吸附剂进行离心分离,将上层酸液回用,下层吸附剂加入待处理液进行吸附实验。吸附结束后进行离心分离,上层清液经0.45 μm滤膜过滤后进行COD测试,下层吸附剂中加入0.1 mol·L-1的NaOH溶液(其体积为原处理液体积的1/50~1/100)将pH值调节至13左右,用摇床振荡脱附30 min,脱附后进行离心分离,上层即为脱附浓缩液。用1 mol·L-1的硫酸将脱附浓缩液的pH值调节至7以下并用芬顿氧化法进行后续处理,下层吸附剂回收利用。吸附实验主要研究吸附剂用量、吸附时间和pH值3个因素对吸附效果的影响。

有机物去除率用下式计算

%

(1)

式中:η为有机物去除率,%;C0为初始COD,mg·L-1;Ct为t时刻COD,mg·L-1。

1.2.2 芬顿氧化实验 取一定体积的脱附浓缩液,加入一定量的FeSO4·7H2O固体进行搅拌,溶解后加入体积分数为30%的H2O2溶液搅拌反应3 h。调节pH值至中性并进行离心分离,上层清液经0.45 μm滤膜过滤后进行COD测定。芬顿氧化实验主要考察Fe2+浓度、H2O2浓度、分级投加方式、反应时间、脱附浓缩液pH值、回调剂和反应过程中的最高温度等因素对芬顿氧化过程的影响。

2 结果分析与讨论

2.1 吸附参数对生化二沉池出水吸附效果的影响

本节主要考察吸附剂用量、吸附时间和pH值对生化二沉池出水吸附效果的影响。

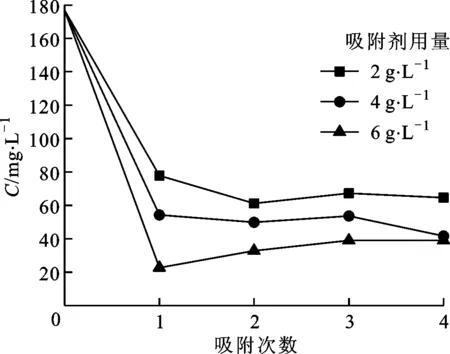

当pH值为7、吸附时间为1 h时,不同吸附剂用量对生化二沉池出水吸附效果的影响如图1a所示,可以看出:随吸附剂使用量的增加,COD(用符号C表示)逐渐下降,处理效果变好,但当吸附剂用量为6 g·L-1时,随吸附次数的增加,处理效果变差。综合考虑处理成本和吸附效果,选择最佳吸附剂用量为4 g·L-1,在此条件下COD可降至40~50 mg·L-1之间,符合GB 4287—2012标准,且经多次反复吸附,依然具有较好的吸附效果。

图1b所示是pH值为7、吸附剂用量为4 g·L-1时,吸附时间对吸附效果的影响,从中可以看出:10 min内即可将二沉池出水的COD处理到60 mg·L-1以下,在30 min内基本达到吸附平衡。因此,选取30 min作为最佳吸附时间。

(a)吸附剂用量的影响

(b)吸附时间的影响

(c)pH值的影响图1 吸附剂用量、吸附时间和pH值对生化二沉池出水吸附效果的影响

当吸附剂用量为4 g·L-1、吸附时间为30 min时,pH值对生化二沉池出水吸附效果的影响如图1c所示,从中可以看出:pH值越低,吸附效果就越好。pH值为碱性时,COD仅能降至60 mg·L-1左右,不符合GB 4287—2012标准,而pH值为中性或酸性时,COD可降至50 mg·L-1左右,满足该最新纺织印染废水排放标准,故选择中性或弱酸性为最佳吸附条件。

对于行政事业单位来说,强化会计内部控制意识主要是为了发挥会计作用,保证行政事业单位可以依照当前的经济形势采取相应的经济管理措施,促进单位经济资源的高效利用。上级单位应加强行对行政事业单位领导的内部控制培训工作,将会计内部控制效果与考核相挂钩,从而树立单位领导层的内部控制理念,重视会计内部控制工作,积极主动去深入研究会计内部控制工作及办法。基层财务管理人员也应积极提高自身的责任意识和会计内部控制意识,多层次多方面提高自身业务管理水平,从而强化会计内部控制工作在实际执行过程中的水平,促进行政事业单位会计内部控制工作有效性提升。

综上所述,处理某印染废水二沉池出水(COD值为100~200 mg·L-1)时,为满足最新印染废水排放要求(COD低于50 mg·L-1),选取如下最佳吸附条件:吸附剂用量为4 g·L-1,吸附时间为30 min,pH值为7。

2.2 芬顿氧化处理脱附浓缩液

脱附后的浓缩液可实现印染废水的浓缩和减量化,使得富集浓缩后的高浓度废水量减少到原来的1/50~1/100,方便后续处理。本文中后续芬顿氧化处理的脱附浓缩液体积为处理液的1/50,测得脱附浓缩液的COD值为6 650 mg·L-1,色度大于3 000,可生化性(BOD5与COD的比值,用B/C表示)为0.03。本小节研究各相关因素对芬顿氧化过程的影响。

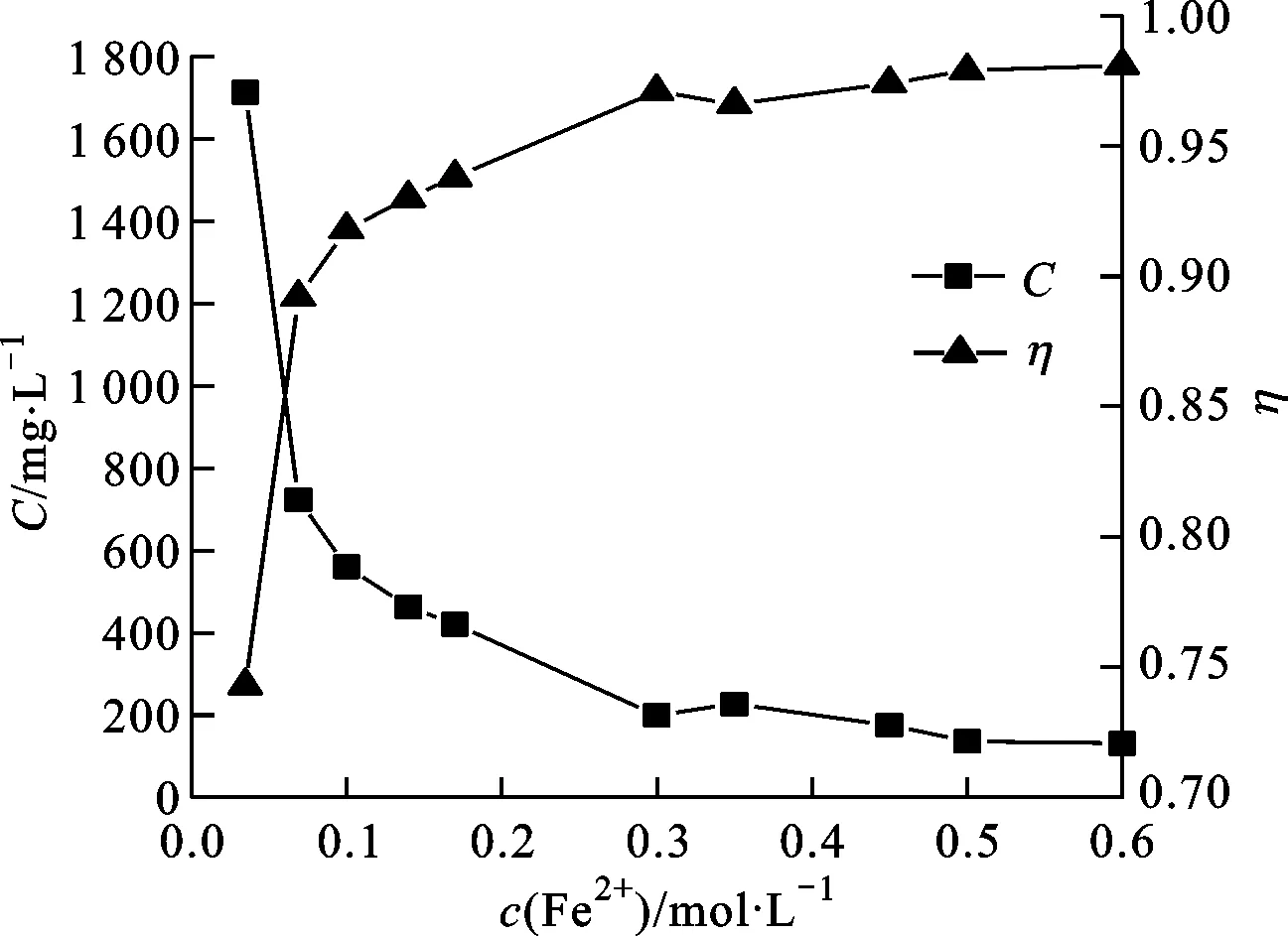

2.2.1 Fe2+浓度的影响 图2所示为Fe2+浓度(投加量)对芬顿氧化过程的影响,从中可以看出:在c(H2O2)/c(Fe2+)=10的条件下,Fe2+浓度越高,反应后的COD值越小,即处理效果越好;当Fe2+浓度为0.6 mol·L-1时,COD值降至129 mg·L-1,有机物去除率高达98.1%。但是,高浓度Fe2+需要添加较多的化学试剂,导致产泥多,不利于后期处理。若以生化处理前的COD(500 mg·L-1)作为芬顿氧化的处理目标,则可选择最佳Fe2+浓度为0.1 mol·L-1,在该浓度条件下,COD可降至548 mg·L-1,有机物去除率(η)高达91.8%。

图2 不同Fe2+浓度对芬顿氧化过程的影响

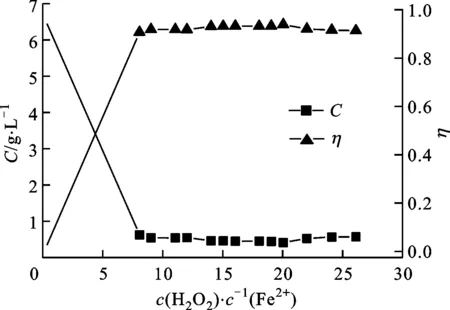

2.2.2 H2O2浓度的影响 Fe2+的浓度为0.1 mol·L-1时,H2O2浓度对芬顿氧化过程的影响如图3所示。从图3a可以看出:随H2O2浓度的增加,COD呈下降趋势,有机物去除率增加;当c(H2O2) /c(Fe2+)大于8之后,COD的变化已不太明显。为了能更清晰地看出COD的变化趋势,将上述比值大于8后的数据单独绘图,如图3b所示,可以看出在c(H2O2)/c(Fe2+)小于20时,随H2O2浓度的增加,COD进一步降低,但超过该比值后,随H2O2浓度的进一步增加,COD有所上升,处理效果变差。因此,为获得最佳的处理效果,可选取c(H2O2)/c(Fe2+)为20。

(a)c(H2O2)/c(Fe2+)为0~26

(b)c(H2O2)/c(Fe2+)为8~26图3 H2O2浓度对芬顿氧化过程的影响

2.2.3 分级投加方式的影响 芬顿试剂(FeSO4·7H2O和H2O2)的分级投加方式可以在一定程度上减少药剂的投加量,或者在相同药剂投加量的前提下提高处理效果,从而降低药剂费用。图4是c(Fe2+)为0.1 mol·L-1、c(H2O2)/c(Fe2+)为20的条件下,不同分级投加方式对芬顿氧化过程的影响。从图中可以看出,在等分2~5次投加方式中,等分3次投加对降低COD的效果最好,明显优于其他分级投加方式。此外,等分3次投加的效果明显好于不等分3次投加(1∶2∶3和3∶2∶1)。等分3次投加可将COD降至326 mg·L-1,即有机物去除率可达95.1%,因此在芬顿氧化工艺中选择这种投加方式。

图4 分级投加方式对芬顿氧化过程的影响

2.2.4 反应时间的影响 在c(Fe2+)为0.1 mol·L-1、c(H2O2)/c(Fe2+)为20、等分3次投加的条件下,反应时间对芬顿氧化过程的影响如图5所示,可以看出随反应时间的增加,COD呈下降趋势,且在反应时间大于1 h后,COD下降缓慢,表明芬顿氧化处理该脱附浓缩液时,1 h内反应基本完成,故而选择1 h作为最佳反应时间。在该最佳反应条件下,可将脱附浓缩液处理至COD为456 mg/L,色度为21.4倍,B/C=0.34。

图5 反应时间对芬顿氧化过程的影响

2.2.5 脱附浓缩液pH值的影响 由于芬顿氧化实验需在酸性条件下进行,因此只研究了pH值呈酸性和中性时的影响。图6所示为脱附浓缩液pH值对芬顿氧化过程的影响,可以看到pH值对芬顿氧化过程的影响并不是很大。相关研究[19]表明,当pH值小于2时,溶液中存在大量的H+,影响了Fe2+和Fe3+形成的络合体系,从而会影响芬顿试剂的氧化性能,且过低的pH值易产生大量较为密集的泡沫,不利于控制反应。从图6中可以看出,当脱附浓缩液的pH值为4时COD值最小,即有机物去除率最高,因此后续工艺中可将pH值向4附近调节,以期获得较好的处理效果。

图6 脱附浓缩液pH值对芬顿氧化过程的影响

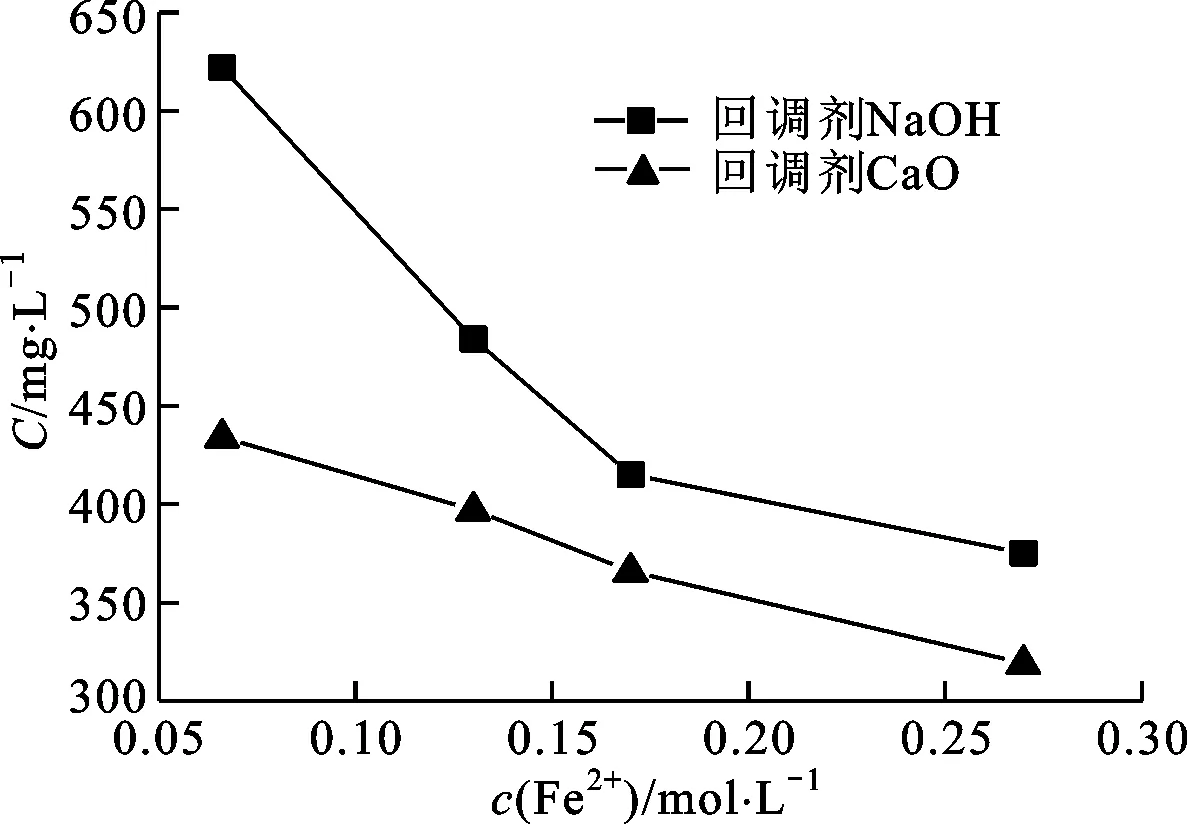

图7 不同回调剂回调时最终出水的COD与Fe2+浓度的关系

图8是使用不同回调剂处理后废水中悬浮物的沉降性能对比,可以看到使用CaO的沉降性能要优于使用NaOH,这是由于NaOH为强碱,用其回调pH值后,Fe3+迅速生成大量的氢氧化物沉淀,不利于絮凝沉降,而CaO溶于水后的碱性要弱于NaOH,与Fe3+形成氢氧化物的速度较慢,可产生大量氢氧化物的羟基配合物或聚合物,有利于混凝作用[20]。因此,在后续工程设计中将选择CaO作为芬顿反应结束后的回调剂。

CaO NaOH图8 不同回调剂的沉降性能对比

2.2.7 反应过程中最高温度的监测 反应过程中最高温度与Fe2+浓度的关系如图9所示,可以看出随Fe2+浓度的增加,最高温度明显提高,当Fe2+浓度为0.33 mol·L-1时,最高温度达60 ℃。温度高时H2O2易流失(60 ℃下H2O2的分解率为50%),影响芬顿氧化过程,需用恒温装置对其进行温度控制。由前面的分析可知,Fe2+的最佳浓度为0.1 mol·L-1,此时的最高温度仅为30~40 ℃,因此后续的芬顿反应工艺部分无需使用恒温装置。

图9 反应过程中最高温度与Fe2+浓度的关系

2.2.8 工程应用可行性分析 本研究使用自制的新型复合吸附剂来实现低浓度印染废水的浓缩和芬顿氧化处理。通过大量的实验研究发现,由于吸附剂的吸附速度快,并且脱附过程简单易操作,吸附剂和处理水的分离也很简单,同时由于其运行过程不需要特殊的设备,因此,与已有的活性炭技术和膜分离技术相比具有更好的工程适用性。

3 结 论

本文采用吸附浓缩与芬顿氧化法协同处理某印染厂的废水二沉池出水,先用吸附剂进行吸附,使得吸附出水达到国家最新排放标准;随后经脱附浓缩使吸附剂可循环使用,并且达到废水减量化的目的;最后通过芬顿氧化法处理高浓度脱附液废水,提高其可生化性能。吸附实验表明,在吸附剂投加量为4 g·L-1、浓缩液pH值为7、吸附30 min后,可将COD值为177 mg·L-1的二沉池出水处理至COD值为50 mg·L-1(有机物去除率为71.75%),达到《纺织染整工业水污染物排放标准》(GB 4287—2012)中水污染特别排放限值的直接排放要求。

在芬顿氧化处理浓缩脱附液的过程中,取Fe2+浓度为0.1 mol·L-1、c(H2O2)/c(Fe2+)为20(H2O2浓度为2 mol·L-1)、芬顿试剂等分3次投加、反应1 h,在此条件下处理效果最佳,可将COD值为6 650 mg·L-1、色度大于3 000、B/C=0.03的脱附浓缩液处理至COD值为456 mg/L、色度为21.4、B/C=0.34,在此条件下脱附液的有机物去除率为93.14%,色度去除率大于99.29%,且提高了可生化性能,达到了预期回流至生化池前端进行生化处理的条件。此外,吸附液经脱附浓缩后,所需处理的废水体积减小至原来的1/50~1/100,使得废水体积显著减小,达到了减量化的目的。通过研究不同回调剂处理及反应过程中的最高温度等因素,发现CaO更适合作为芬顿反应结束后的回调剂,且后续芬顿反应工艺部分无需使用恒温装置。本文所采用的工艺操作简单,废水处理效果明显,预期会有较好的工程应用前景。

[1] 徐浩, 郭午琪, 张林, 等. 钛基二氧化铅电极对酸性红G的电催化降解 [J]. 环境工程学报, 2016, 10(11): 6479-6485.

XU Hao, GUO Wuqi, ZHANG Lin, et al. Electrochemical degradation of acid red G by titanium-based PbO2anode [J]. Chinese Journal of Environmental Engineering, 2016, 10(11): 6479-6485.

[2] 温沁雪, 王进, 郑明明, 等. 印染废水深度处理技术的研究进展及发展趋势 [J]. 化工环保, 2015, 35(4): 363-369.

WEN Qinxue, WAN Jin, ZHENG Mingming, et al. Research progresses and development trends of technologies for dyeing wastewater advanced treatment [J]. Environmental Protection of Chemical Industry, 2015, 35(4): 363-369.

[3] 张滕, 王勇梅, 彭昌盛, 等. 染料废水的处理方法及研究进展 [J]. 环保科技, 2016, 22(1): 36-40.

ZHANG Teng, WANG Yongmei, PENG Changsheng, et al. Review on the treatment of dye wastewater [J]. Environmental Protection and Technology, 2016, 22(1): 36-40.

[4] AHMAD A A, HAMEED B H. Reduction of COD and color of dyeing effluent from a cotton textile mill by adsorption onto bamboo-based activated carbon [J]. Journal of Hazardous Materials, 2009, 172(2/3): 1538-1543.

[5] 冯江涛, 李晶晶, 徐浩, 等. 不同无机酸对聚吡咯/TiO2复合物的吸附性能影响 [J]. 化工进展, 2016, 35(S1): 294-303.

FENG Jiangtao, LI Jingjing, XU Hao, et al. Study on the influence of various inorganic acids on the adsorption performance of the polypyrrole/TiO2composites [J]. Chemical Industry and Engineering Progress, 2016, 35(S1): 294-303.

[6] CHENG Y, LI L, SHI J, et al. Advanced treatment of textile dyeing secondary effluent using magnetic anion exchange resin and its effect on organic fouling in subsequent RO membrane [J]. Journal of Hazardous Materials, 2015, 284: 50-57.

[7] 董倩倩, 刘振法, 王纪代, 等. 曝气生物滤池深度处理印染废水的实验研究 [J]. 河北工业科技, 2014, 31(3): 224-229.

DONG Qqianqian, LIU Zhenfa, WANG Jidai, et al. Experiment study on advanced treatment of printing and dyeing wastewater by biological aeration filter [J]. Hebei Journal of Industrial Science and Technology, 2014, 31(3): 224-229.

[8] 孙和喜, 李小进, 杨峰, 等. 浸没式膜电化学生物反应器处理印染废水的研究 [J]. 中国给水排水, 2013, 29(13): 32-37.

SUN Hexi, LI Xiaojin, YANG Feng, et al. Treatment of printing and dyeing wastewater by submerged membrane electro-bioreactor [J]. China Water & Wastewater, 2013, 29(13): 32-37.

[9] FENG-LIAN F U, ZHANG H X, JIANG S X, et al. Removal of an azo dye synthetic wastewater by advanced Fenton process combined with ultrasound [J]. Journal of Natural Science of Heilongjiang University, 2011, 28(1): 106-112.

[10] PUNZI M, ANBALAGAN A, B RNER R A, et al. Degradation of a textile azo dye using biological treatment followed by photo-Fenton oxidation: evaluation of toxicity and microbial community structure [J]. Chemical Engineering Journal, 2015, 270: 290-299.

[11] 严一超, 张耀斌. O3/H2O2深度处理印染废水二级出水 [J]. 环境工程学报, 2015, 9(11): 5281-5287.

YAN Yichao, ZHANG Yaobin. Advanced treatment of bio-treated textile wastewater using O3/H2O2[J]. Chinese Journal of Environmental Engineering, 2015, 9(11): 5281-5287.

[12] ZOU X L. Combination of ozonation, activated carbon, and biological aerated filter for advanced treatment of dyeing wastewater for reuse [J]. Environmental Science and Pollution Research, 2015, 22(11): 8174-8181.

[13] 马江权, 郭楠, 许守勇, 等. 微滤/纳滤联用技术深度处理印染废水 [J]. 水处理技术, 2010, 36(9): 65-68.

MA Jiangquan, GUO Nan, XU Shouyong, et al. Advanced treatment of printing and dyeing effluent using microfiltration and nanotiltration [J]. Technology of Water Treatment, 2010, 36(9): 65-68.

[14] NEYENS E, BAEYENS J. A review of classic Fenton’s peroxidation as an advanced oxidation technique [J]. Journal of Hazardous Materials, 2003, 98: 33-50.

[15] ZHU N, GU L, YUAN H, et al. Degradation pathway of the naphthalene azo dye intermediate 1-diazo-2-naphthol-4-sulfonic acid using Fenton’s reagent [J]. Water Research, 2012, 46(12): 3859-3867.

[16] BLANCO J, TORRADES F, MOR N M, et al. Photo-Fenton and sequencing batch reactor coupled to photo-Fenton processes for textile wastewater reclamation: feasibility of reuse in dyeing processes [J]. Chemical Engineering Journal, 2014, 240: 469-475.

[17] AQUINO J M, ROCHA-FILHO R C, RUOTOLO L A M, et al. Electrochemical degradation of a real textile wastewater using β-PbO2and DSA®anodes [J]. Chemical Engineering Journal, 2014, 251: 138-145.

[18] WANG N, LI J, LV W, et al. Synthesis of polyaniline/TiO2composite with excellent adsorption performance on acid red G [J]. RSC Advances, 2015, 5(27): 21132-21141.

[19] 薛懂, 李长波, 张洪林, 等. 絮凝-Fenton试剂氧化处理印染废水 [J]. 环境工程学报, 2014, 8(9): 3601-3606.

XUE Dong, LI Changbo, ZHANG Honglin, et al. Oxidation treatment of printing and dyeing wastewater by flocculation-Fenton reagent [J]. Chinese Journal of Environmental Engineering, 2014, 8(9): 3601-3606.

[20] 陈新才, 潘辉环, 吴勇民, 等. 芬顿-混凝法去除印染废水中的苯胺类化合物 [J]. 环境科学与技术, 2015, 38(5): 144-147.

CHEN Xincai, PAN Huihuan, WU Yongmin, et al. Treatment of aniline compounds in dyeing wastewater by Fenton-coagulation method [J]. Environmental Science & Technology, 2015, 38(5): 144-147.

AdvancedTreatmentofPrintingandDyeingWastewaterbyAdsorptionConcentration-FentonOxidationProcess

LIU Jing1, DU Jinfang2, WU Jia2, FENG Jiangtao2, YAN Wei2

(1. Shaanxi Ziyang Xianggui Manganese Co., Ltd., Ziyang, Shaanxi 725308, China; 2. Department of Environmental Science and Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

The combined process of adsorption concentration and Fenton oxidation technology was used for the secondary effluent treatment of printing and dyeing wastewater. The influencing factors of adsorbent dosage, adsorption time and pH value on the adsorption were studied. Moreover, the effects of Fe2+concentration, H2O2concentration, different dosing modes, reaction time, pH value of desorption solution, the conditioning reagent and the highest temperature in Fenton oxidation process were also investigated. It is shown that the best adsorption condition is as follows: adsorbent dosage 4 g·L-1, pH value 7, and adsorption time 30 min. As for the concentrated solution after desorption, 0.1 mol·L-1of Fe2+, 2 mol·L-1of H2O2, dosing mode of trisection-adding, and reaction time of 1 hour are found to be the best Fenton oxidation condition. The combined process can reduce the amount of the wastewater and improve the biodegradability. So this method can be considered as an efficient process for the treatment of printing and dyeing wastewater.

wastewater processing; printing and dyeing wastewater; secondary effluent;

2017-06-10。 作者简介: 刘京(1986—),男,硕士,工程师;延卫(通信作者),男,教授,博士生导师。 基金项目: 国家自然科学基金资助项目(21307098);陕西省重点研发计划资助项目(2017SF-386);中央高校基本科研业务费专项资金资助项目。

时间: 2017-10-20

网络出版地址: http:∥kns.cnki.net/kcms/detail/61.1069.T.20171020.1622.002.html

10.7652/xjtuxb201801023

X131.2

A

0253-987X(2018)01-0158-07

(编辑 葛赵青)