实验研究类螺纹孔旋流冲击射流的冷却特性

兰进, 徐亮, 马永浩, 高建民, 李云龙

(西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

实验研究类螺纹孔旋流冲击射流的冷却特性

兰进, 徐亮, 马永浩, 高建民, 李云龙

(西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

为了实现均匀高效的射流冲击冷却,提出了一种新型旋流射流冷却结构,即圆孔内壁等间隔设有4条类似螺纹孔的螺旋槽道。通过实验研究了该喷嘴在不同螺旋角(0°、15°、30°、45°)、雷诺数Re(6 000~30 000)、冲击距离(1~8倍当量直径)等参数下对靶面换热特性的影响,揭示了该喷嘴冲击射流靶面的换热规律。实验结果表明,增大螺旋槽道角度,靶面的换热系数有所增强。与普通圆孔及无旋多槽道冲击射流相比,同工况下带有一定螺旋角的旋转射流可有效提高靶面的整体换热系数。在2倍和4倍当量直径的冲击距离下,45°类螺纹孔旋流射流换热的驻点努塞尔数Nu比普通圆孔射流分别高出7.4%和11.4%;靶面Nu与Re成非线性正比关系,在较高Re下Nu在靶面中心点以外0.7倍当量直径处出现峰值;随着冲击距离的增大,旋流对靶面冲击换热的作用效果减弱,乃至消失。

旋流冲击射流;冲击冷却;换热均匀性;螺纹孔

thread nozzle

高品质的冷却技术不仅有高的换热系数,同时也需要具有良好的换热均匀性,以此降低换热区域的温度梯度来尽量减小热应力,从而保证冷却设备在高温环境下安全可靠运行。在已有的强化传热技术中,冲击冷却是单相工质提高局部传热系数最有效的方法。一般来说,传统的单孔冲击冷却靶面的换热特征呈现明显的“钟型”分布,即滞止点的传热系数要比远离滞止点的传热系数高得多。即使采用阵列冷却方式,在冷却区域也通常出现很多“冷斑”,带来较大的温度梯度,传热系数最大值与最小值之比最高可达10[1]。旋流冲击冷却是实现传热系数高且局部能实现均匀换热的最有前途的冷却方式之一。与传统无旋单孔冲击射流相比,旋流冲击射流在轴向速度中增加了切向速度分量,这势必影响射流空间的流动结构及流动状态,从而引起靶面换热特性的变化。旋流切向速度的加入,加速了对周围气流的夹带,从而使轴向射流衰减变快。大多数射流冲击冷却气流均处于高速湍流状态,旋流的加入也势必增大整个射流流场的紊流强度。轴向速度的快速衰减与较大的紊流强度,势必对靶面的换热强弱与换热均匀性产生影响。目前,鉴于旋流冲击射流流动现象的复杂性和旋流冲击在工业上的广泛应用,旋流冲击传热问题已成为传热工作者所关注的热点问题之一[2-4]。

目前在旋流冲击射流换热特性研究方面,产生旋流装置主要是在喷嘴内部插入螺旋杆、导叶轮、扭转带等。Huang等研究了一个内置螺旋杆的圆管旋流冲击射流,实验测量了4个不同螺旋角度(θ=0°,15°,30°,45°)下的流动及换热情况[5]。与传统单个圆孔射流和无旋多槽道冲击射流相比,旋转射流靶面努塞尔数Nu在r/d=2附近产生了马鞍形分布,大大增强了靶面的换热系数,且换热的径向均匀性得到改善。Bakirci等采用热色液晶技术研究了θ=0°,22.5°,41°,50°的4种不同螺旋杆的旋流冲击射流的换热特性,发现无旋多槽道冲击射流比旋流冲击和传统单个圆孔射流的靶面换热系数要大[6]。随着螺旋角增大,旋流冲击射流的靶面换热均匀性越来越明显,在θ=50°、h/D=14时有最佳效果。Brown等用热膜成像技术研究了两种不同导叶产生的旋流冲击射流流动及传热特性,并研究了旋流冲击射流时靶面热流量的脉动效应[7]。导叶旋流结构在r/D=1处呈现出明显的Nu峰值。对比无旋射流,旋流冲击射流能提升靶面r/D≤3.5区域的换热系数。Fenot等采用红外热像仪与PIV技术,研究8个通道旋流冲击射流的流动结构与换热增强机理[8]。小冲击距离h/D=1时,旋流能有效增强靶面回流区域(0.8≤r/D≤1.5)的换热系数。随着冲击距离加大,对比传统圆孔射流,旋流射流靶面换热系数增强明显,但相对无旋多槽道射流要弱一些。Eiamsa-ard等研究了12种不同类型的扭转带产生的旋流冲击换热特性,通过热电偶测量了TT与ST型扭转带在不同工况下的内壁面与周围温度变化,得出不同旋流作用下的靶面换热系数,并得出了换热性能最好的扭转带结构[9]。低冲击距离下h/D=1,2时,对比传统圆孔射流,旋流冲击射流均具有更高的靶面平均换热系数。Yang等研究了一种环形旋转射流的传热特性,研究表明在足够大的冲击距离下,该射流显示出类似于单个圆管冲击射流的特征[10]。在中小冲击距离下,局部压力和传热系数在冲击靶板上的分布与传统环形冲击射流相比更不均匀,但总体传热性能更好。Nuntadusit等用热色液晶技术研究了插入扭转带的单个圆管旋流射流和圆管群的阵列旋流射流,研究表明对于单个圆管旋流射流,旋转数为0.4、扭转带宽度与节距之比y/W=3.4的换热性能最佳[11-12]。陈玉阳等用热色液晶技术研究了一个插入扭转带圆管的以二氧化碳为工质的旋流射流,结果表明低雷诺数下径向换热均匀化效果明显[13]。

从上述的文献可知,旋流射流的喷嘴结构是决定射流靶面换热特性的核心关键因素。本文提出了一种垂直轴向射流与旋流的叠加性旋流射流新型喷嘴,即类螺纹孔结构的喷嘴。期望该喷嘴结构产生的旋流冲击,相对于传统圆孔射流在同工况下能保持或提升靶面滞止点的换热性能,并同时获得滞止点局部区域较好的换热均匀性。为了开展研究,设计搭建了冲击射流传热特性的实验测试系统,并结合现有文献中传统的单个圆孔射流冲击冷却数据,验证了本实验系统数据的可靠性。利用该实验系统,研究了所设计的旋流喷嘴在不同螺旋角、Re、冲击距离下靶面的传热特性。

1 实验系统及数据处理方法

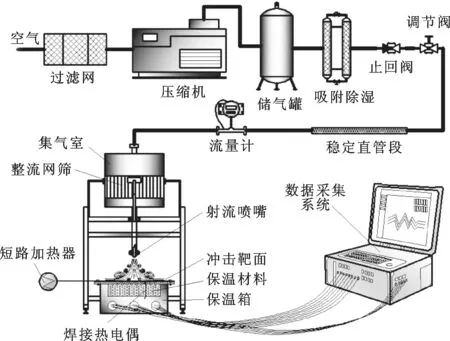

1.1 设计搭建实验系统

设计搭建的旋流冲击冷却换热实验系统如图1所示,主要由气源压缩机、储气罐、干燥除湿系统、稳流段、集气室、实验支撑台架、射流喷嘴、靶面短路加热器、测量仪器系统、隔热保温和数据采集系统等组成。该装置通过变换不同几何结构的喷嘴和调整靶面高度及放置方式,可以进行不同角度、冲击距离下的无旋/旋流冲击射流的单孔/孔群阵列传热特性测量实验。

(a)实验系统示意图

(b)实验系统实体照图1 设计搭建的冲击射流流动及传热实验系统

本实验的靶面选择了厚度为1 mm、长宽为320 mm×320 mm的正方形不锈钢板,靶面采用短路加热器(电压U为0~10 V,电流I为0~4 kA)加热。本实验所加载的功率为140~280 W,对应的不锈钢靶面具有的恒定热流密度为2~4 kW/m2。为了尽量减小靶面的热量损失,靶面底部设有10 mm厚的碳纤维硬塑板,并放入垫有石棉的木箱中。实验工质为环境空气,通过流量计来测定射流气流流量,并在带有栅格整流的集气室四周设有引压孔和热电偶,分别测试集气室内的气流压力和温度。

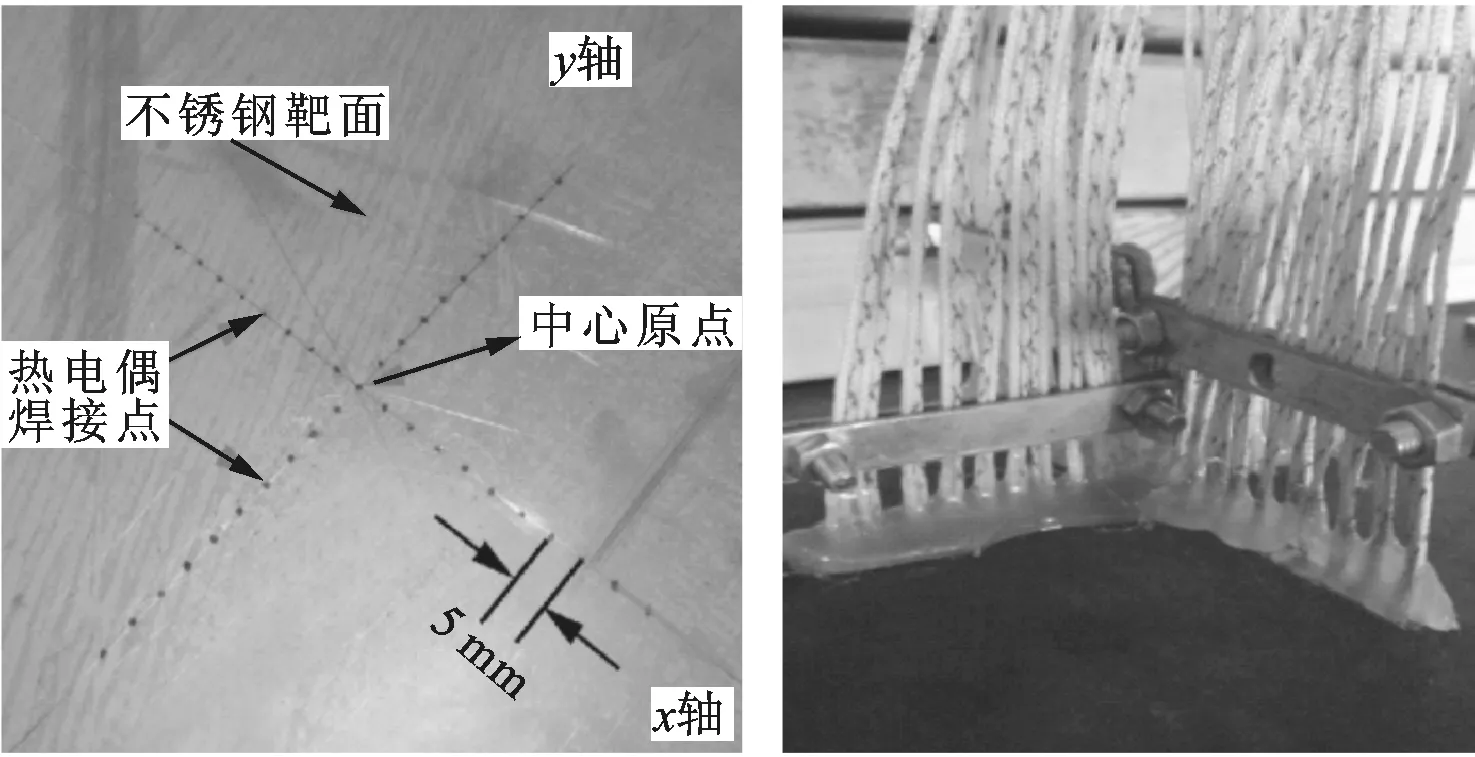

靶面温度由焊接在不锈钢底部的密集热电偶群来测量。热电偶测点群共有41个温度测点,布置为“十字”型(如图2a所示),中心滞止点布置有一根热电偶,周围4个坐标方向上分别布置有10根测量热电偶,间距为5 mm,测量热电偶在冲击靶面上构成了一个直径为100 mm的温度测量区。焊接在靶面的热电偶采用夹片固定(如图2b所示)。

(a)热电偶布置 (b)热电偶的固定方式图2 靶面测温热电偶的布置及固定方式

1.2 旋流喷嘴

射流喷嘴实验件采用自组装3D打印机制作,材料为PLA树脂,打印精度为±0.2 mm,最大表面粗糙度Ra=200 μm,实验喷嘴的几何模型如图3a所示。

(a)实验件喷嘴几何模型

喷嘴长度L=30 mm,喷嘴中心孔内径d=5 mm,喷嘴中心孔外径D=9 mm,螺旋槽道横截面形状约为2 mm×2 mm的矩形。打印制作的实物如图3b所示。本实验制作了4种不同螺旋角度的喷嘴试验件,分别为θ=0°,15°,30°,45°。θ=0°对应4槽道的无旋冲击射流喷嘴(简称为MCIJ)。为了与传统单一圆孔冲击射流的靶面换热性能进行比较,制作了一个直径为7 mm(取螺纹中径)的普通光滑圆孔(简称为CIJ)。

(b)实验件图3 实验件喷嘴结构及实物

1.3 数据处理方式

冲击靶面总的输入功率P0=UI,整个靶面的热损失主要包含靶面向周围环境的辐射传热Prad和靶面隔热层的热传导损失Pcv两部分。靶面的热通量为

q=(P0-Prad-Pcv)/Atar

(1)

式中:Atar为靶面面积。经评估,本实验研究工况下测试系统的辐射和热传导的损失热量不超过加载热量的5%。

靶面的对流传热系数为

h′=q/(Tw-Tad)

(2)

式中:Tad为绝热状态下靶面温度;Tw为计算的靶面温度,因为本实验的旋流喷嘴内部槽道为对称分布,所以Tw为距离滞止点同一径向位置的靶面热电偶测试温度的平均值。

表征靶面换热能力的换热Nu为

(3)

式中:当量直径dj取螺纹中径,即dj=7 mm;h′为靶面的传热系数;k为空气导热系数。表1为本研究采用的测量仪器及其精度。

表1 各测量工具和仪器的精度

基于表1的数据,根据实验测试数据不确定计算方法,实验中Re与Nu的不确定度的绝对值由下式计算

本研究中Re和Nu的不确定度最大分别为2.56%和2.1%。

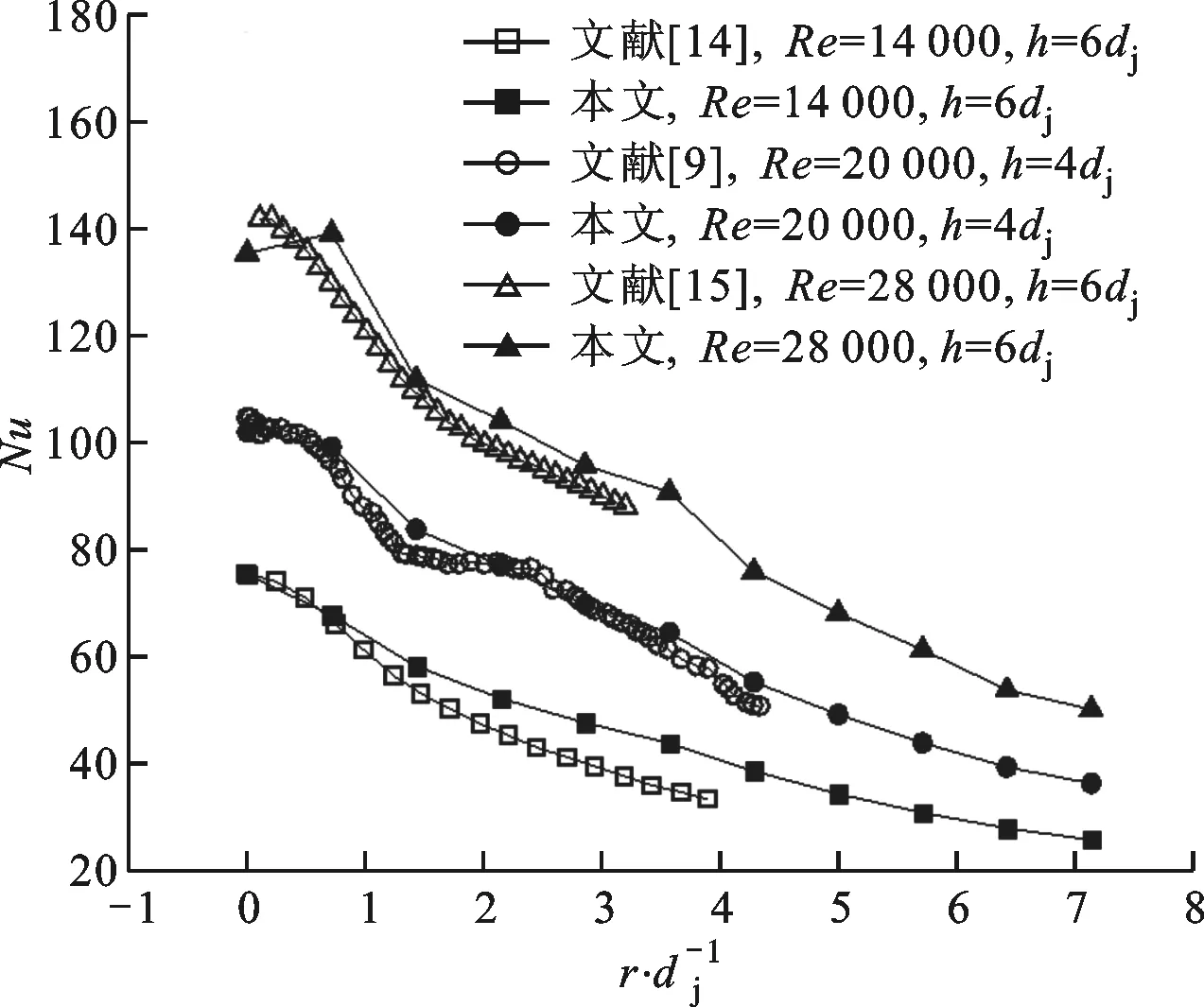

针对CIJ射流,图4给出了相同工况下本研究的实验结果与公开文献的结果对比。经过比较可以看出,就选取的实验工况,本研究的圆孔冲击射流的靶面换热系数与公开文献的实验结果[9,14-15]吻合较好,这表明由本实验平台得到的数据具有较高的可靠性。

图4 实验台测量靶面换热系数与公开文献实验结果的比较

2 实验结果及其分析

2.1 螺旋角对靶面传热系数的影响

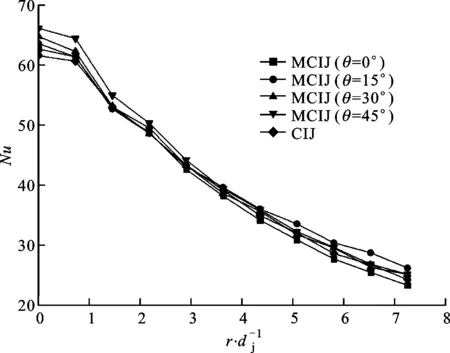

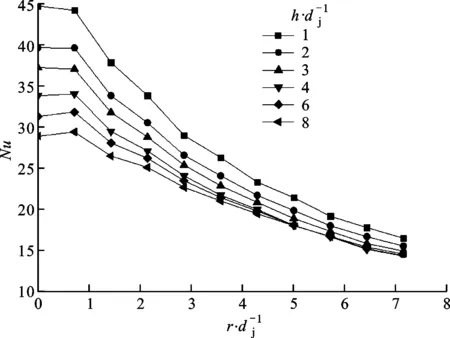

图5是不同螺旋角下的靶面Nu分布,从整体上看,螺旋角对冲击射流换热的影响主要集中在冲击靶面的中心区域(r/dj≤2)和外围区域(r/dj>4),不同螺旋角喷嘴的靶面Nu在靶面2 (a)h=2dj (b)h=4dj图5 不同螺旋角的靶面换热系数(Re=12 000) 另外,螺旋槽道的设置使得中心区域的换热得到加强,在冲击距离h=2dj时,螺旋角从0°依次增加到45°,靶面中心驻点的Nu分别增大了2.4%、0.2%、4.9%,相比CIJ射流则增大了11.4%;冲击距离h=4dj时,螺旋角从0°依次增加到45°,靶面中心驻点的Nu分别增大了1.4%、1.9%、2.1%,相比CIJ射流则增大了7.4%。当冲击距离增加1倍时,螺旋角对靶面换热的作用相对减弱,另外两种冲击距离下,MCIJ射流的靶面Nu在径向r/dj>3的范围内均最小。这说明增大螺旋槽道角度,可以有效提高靶面中心区域(r/dj<3)的换热系数,并改善冲击射流换热的均匀性。 选取15°螺旋角喷嘴为研究对象,图6为两种冲击距离下不同Re时靶面的Nu分布。与CIJ射流(如图4所示)一样,两种不同冲击距离下,冲击靶面的Nu都随着进口气流Re的提升而逐渐增大。在较低Re时,靶面Nu呈现与CIJ射流近似的“钟型”分布,但在r/dj≤1.5的区域局部Nu变化相对平坦,具有比CIJ射流更好的均匀性。 (a)h=2dj (b)h=4dj图6 不同Re下靶面的Nu分布 就滞止区的传热均匀性来说,在低Re条件下,滞止区附近区域具有较好的均匀性。在较高的Re下,与CIJ射流不一样的是,靶面Nu的峰值并没有出现在中心滞止点,而是在中心滞止点外围大约r/dj=0.7处,且不同Re下这一位置基本保持不变。这说明螺纹槽道产生旋流的夹带作用,使得滞止点处的气流更容易向四周扩散,引起滞止点附近区域气流径向速度的增大,从而增强了靶面中心滞止点外围的换热。随着Re的增大,具有更多的切向速度分量的旋流加入,使得这一区域的换热增强更为显著。 为了测试更多的实验数据,本节分析选取30°螺旋角喷嘴为研究对象,图7是螺纹孔旋流冲击射流在不同冲击距离时靶面Nu的分布情况。 (a)Re=6 000 (b)Re=12 000图7 不同h下靶面的Nu分布 从图中可以看出,两种Re条件下的实验结果都表明,增大冲击距离,靶面整体换热系数降低,即靶面Nu减小。在Re=12 000时,Nu在中心点外围大约r/dj=0.7处有峰值,在较小雷诺数Re=6 000时,靶面Nu峰值特性整体弱化。两种不同Re下,随着冲击距离降低,靶面Nu的外围峰值逐渐减弱,在较低Re和较小h时,Nu的分布特性与CIJ射流类似,趋近“钟型”分布。这表明随着冲击距离的增大,旋流对靶面冲击换热的作用效果减弱,乃至消失。在小冲击流量(较小的Re)下,旋流的作用距离也随之变短。 在Re=6 000时,随着冲击距离依次增大到2、3、4、6、8倍当量直径的冲击距离时,靶面中心点Nu分别下降了11.4%、16.7%、24.4%、30%、35.4%,在Re=12 000时,靶面中心点Nu分别下降了1.7%、8.7%、12.2%、21.2%、29.1%,显然,随着冲击距离的增加,不同Re下靶面Nu的下降趋势却不同。在较小Re时,靶面Nu随着冲击距离增大下降更快,另外,冲击距离的增加虽然导致靶面整体换热系数降低,但Nu中心峰值逐渐向外围偏移,这从一定程度上有助于改善靶面换热的均匀性。就局部区域(r/dj≤1)的传热均匀性来说,在θ=30°时h=3dj下效果最佳。 本文设计搭建了一个可用于冲击射流换热研究的实验平台,设计了一种能产生旋流冲击射流的类螺纹孔喷嘴,在相同工况下采用单个圆孔射流对实验台进行测试,实验结果与公开发表的文献实验结果吻合较好,验证了实验平台的可靠性。在此基础上,实验研究了自由射流空间下θ、Re、h对螺纹孔旋转射流冷却特性的影响,主要结论如下。 (1)同一工况下,对比MCIJ射流和CIJ射流,旋流冲击射流能有效提高靶面中心区域的换热系数。Re=12 000时,45°螺纹喷嘴在h=2dj和h=4dj下比普通圆孔的驻点Nu高出11.4%和7.4%。增大螺旋角,可以有效提高靶面中心区域(r/dj<3)的换热系数,并改善冲击射流换热的均匀性。 (2)旋流冲击射流靶面换热的Nu与Re成非线性的正相关,大约在r/dj=0.7位置处,靶面Nu出现峰值,且Re越大,Nu外围峰值越明显,即螺旋槽道产生的旋流气流有助于增强靶面中心驻点外围的换热,从而使驻点附近区域换热更均匀。 (3)随着冲击距离的增大,旋流对靶面冲击换热的作用效果减弱,乃至消失。在小冲击流量(较小的Re)下,旋流的作用距离变短。 (4)就滞止点局部区域换热均匀性来说,大螺旋角、低Re和小冲击距离下更容易实现。 [1] 天野良一, 蒙特·桑顿. 燃气轮机冲击冷却技术 [M]. 高杰, 等译. 北京: 国防工业出版社, 2016: 4. [2] SHARIF M A R. Numerical investigation of round turbulent swirling jet impingement heat transfer from a hot surface [J]. Computational Thermal Sciences, 2016, 8(6): 489-507. [3] YANG W P, ZHANG J. Simulation of methane partially premixed turbulent swirling jet flame [J]. Numerical Heat Transfer: Part A Applications, 2016, 69(10): 1136-1149. [4] KUMAR S S, HINDASAGERI V, PRABHU S V. Local heat transfer distribution on a flat plate impinged by a swirling jet generated by a twisted tape [J]. International Journal of Thermal Sciences, 2017, 111: 351-368. [5] HUANG L, El-GENK M S. Heat transfer and flow visualization experiments of swirling multi-channel and conventional impinging jets [J]. InternationalJournal of Heat Mass Transfer, 1998, 41(3): 583-600. [6] BAKIRCI K, BILEN K. Visualization of heat transfer for impinging swirl flow [J]. Experimental Thermal and Fluid Science, 2007, 32: 182-191. [7] BROWN K J, PRESOONS T, MURRAY D B. Heat transfer characteristics of swirling impinging jets [C]∥ASME 14th International Mechanical Engineering Congress & Exposition. New York, USA: ASME, 2010: 1879-1889. [8] FENOT M, DORIGNAC E, LALIZEL G. Heat transfer and flow structure of a multichannel impinging jet [J]. International Journal of Thermal Sciences, 2015, 90: 323-338. [9] EIAMSA-ARD S, NANAN K, WONG C K. Heat transfer visualization of co/counter-dual swirling impinging jets by thermochromic liquid crystal method [J]. International Journal of Heat and Mass Transfer, 2015, 86: 600-621. [10] YANG H Q, KIM T, LU T J, et al. Flow structure, wall pressure and heat transfer characteristics of impinging annular jet with/without steady swirling [J]. International Journal of Heat and Mass Transfer, 2010, 53: 4092-4100. [11] NUNTADUSIT C, WAE H M, BUNYAJITRADULYA A, et al. Visualization of flow and heat transfer characteristics for swirling impinging jet [J]. International Communications in Heat and Mass Transfer, 2012, 39: 640-648. [12] NUNTADUSIT C, WAE H M, BUNYAJITRADULYA A, et al. Heat transfer enhancement by multiple swirling impinging jets with twisted tape swirl generators [J]. International Communications in Heat and Mass Transfer, 2012, 39: 102-107. [13] 陈玉阳, 苑中显, 马重芳, 等. 旋转射流冲击换热液晶显示实验研究 [J]. 工程热物理学报, 2003, 24(4): 646-648. CHENG Yuyang, YUAN Zhongxian, MA Zhongfang, et al. Experimental study of heat transfer of swirling jet impingement with liquid crystal technique [J]. Journal of Engineering Thermophysics, 2003, 24(4): 646-648. [14] HOFMANN H M, KIND M, MARTIN H. Measurements on steady state heat transfer and flow structure and new correlations for heat and mass transfer in submerged impinging jets [J]. International Journal of Heat & Mass Transfer, 2007, 50(19): 3957-3965. [15] IANIRO A, CARDONE G. Heat transfer rate and uniformity in multichannel swirling impinging jets [J]. Applied Thermal Engineering, 2012, 49: 89-98. ExperimentalResearchontheCoolingCharacteristicsbySwirlingImpingingJetfromaNozzlewithInternalThread LAN Jin, XU Liang, MA Yonghao, GAO Jianmin, LI Yunlong (State Key Laboratory of Mechanical Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China) To achieve high-efficiency cooling performance and good uniformity of impinging jet, a new type of nozzle structure is proposed. The new nozzle has four circumferential spiral channels symmetrically distributed inside a normal smooth nozzle, similar to an internal threads. The influences of this nozzle on heat transfer characteristics of impinged surface under different helix angles(0°, 15°, 30°, 45°), Reynolds numbers (6 000-30 000) and impact distances (1 to 8 times the equivalent diameter) were studied experimentally. And the heat transfer rule of the impinged surface was revealed. The experimental results indicate that a big helix angle can enhance slightly the heat transfer coefficient on the impinged surface. Compared with the conventional impinging jet from the smooth circular hole and the hole with four straight channels, the swirling impinging jets from the designed nozzles are effective to enhance the overall heat transfer coefficient on the impinged surface under the same conditions. At the impact distances of 2 times and 4 times the equivalent diameter, Nusselt numbers of the 45-degree thread hole are 7.4% and 11.4% higher than that of conventional impinging jet at the stagnation area, respectively. The heat transfer coefficient on the impinged surface is non-linearly increased with the increase of Reynolds number. The maximal value of Nusselt number under a relative large Reynolds number occurs at the location of 0.7 times the equivalent diameter outside the stagnation point. With the increase of the impact distance, the effect of the swirling flow on the target surface heat transfer is weakened or even disappeared. swirling impinging jets; impingement cooling; uniformity of heat transfer; 2017-05-08。 作者简介: 兰进(1987—),男,硕士生;徐亮(通信作者),男,副教授。 基金项目: 陕西省自然科学基础研究计划资助项目(2015JQ5126)。 时间: 2017-10-18 网络出版地址: http:∥kns.cnki.net/kcms/detail/61.1069.T.20171018.1635.014.html 10.7652/xjtuxb201801002 TK124 A 0253-987X(2018)01-0008-06 (编辑 荆树蓉)

2.2 射流进口Re对靶面传热系数的影响

2.3 冲击距离对靶面传热系数的影响

3 结 论