选区激光熔化制备Al0.5CoCrFeNi高熵合金的工艺参数及组织性能

徐勇勇, 孙琨, 邹增琪, 方亮, 邢建东

(西安交通大学金属材料强度国家重点实验室, 710049, 西安)

选区激光熔化制备Al0.5CoCrFeNi高熵合金的工艺参数及组织性能

徐勇勇, 孙琨, 邹增琪, 方亮, 邢建东

(西安交通大学金属材料强度国家重点实验室, 710049, 西安)

为了验证采用选区激光熔化(SLM)技术制备高熵合金的可行性,使用原始混合粉末进行了Al0.5CoCrFeNi高熵合金的SLM制备。通过对相对密度进行表征,探讨了激光功率、扫描速度、扫描间距等工艺参数对成型质量的影响,并采用扫描电镜及X射线衍射仪等进行了显微组织、相组成分析,通过硬度和拉伸试验对材料的力学性能进行了表征。结果表明:激光功率、扫描速度、扫描间距三者间的交互作用对材料的相对密度有很大的影响,材料相对密度随着能量密度的增加而增加。SLM制备的高熵合金试样的相对密度最高可达99.92%,组织细小均匀,由简单的面心立方结构和体心立方结构两相构成,屈服强度达到540 MPa,拉伸强度达到878 MPa,延伸率为18%,综合性能优于传统熔炼高熵合金,表明采用SLM技术制备高熵合金是可行的。

高熵合金;选区激光熔化;Al0.5CoCrFeNi;相对密度

多主元高熵合金是由我国台湾学者叶均蔚于1995年率先提出的一种新型合金设计理念[1-2]。传统意义上的合金以一种金属为主要组元,合金的物理和机械性能受主组元的限制,难以提高合金的综合性能。高熵合金则由5~13种金属或非金属元素组成[2],元素配比按照等摩尔比或近等摩尔比,这种特殊的设计理念增加了合金体系的混乱度,高熵作用增进了各组元间的相溶性,避免了相分离的发生,从而使得合金生成相的数目远小于由吉布斯相率所确定的最大数目。大量试验研究表明,高熵合金并没有形成复杂的金属间化合物,而是形成了单一的体心立方结构、面心立方结构、两者兼有的结构、密排结构或非晶结构[3],这样就使得合金具有耐高温、抗氧化、高硬度、耐磨等优异的综合性能。

目前,高熵合金主要采用真空电弧熔炼方法成型,无法避免耐火材料玷污试样的问题,而且熔炼试样中存在疏松、偏析等缺陷,而选区激光熔化(SLM)技术[4]则能有效地克服这些缺点。SLM技术是一种从粉末直接成型为实体零件的制造方法,粉末主要通过吸收高能量激光束的热量而处于熔融状态,从而达到完全的冶金状态[5],然后经快速冷却凝固成型为实体零件,具有成型速度快、材料利用率高、可成型复杂零件的优势[6-7]。同时,在凝固过程中温度梯度大,易形成细小组织,可达到细晶强化的效果。采用SLM技术制备高熵合金材料,既能在快速凝固过程中发挥高熵合金的缓慢扩散效应,更好地形成固溶体,又可以实现晶粒组织的细化,从而提高材料的性能。

近年来,国内外学者进行了高熵合金快速成型技术的初步研究,例如:Ocelík等主要研究了采用累加成型技术制备高熵合金的可行性,结果表明采用激光直接成型可以成功地制备出AlCoCrFeNi和AlCrFeNiTa高熵合金熔覆层[8];Dobbelstein等采用原始粉末进行了MoNbTaW高熵合金的直接粉末沉积法制备,并分析了元素蒸发焓与成分均匀相关性的问题[9];Brif等首次采用预制合金粉进行了FeCrCoNi部件的SLM制备,与真空电弧熔炼凝固成型部件相比屈服强度提高了3倍[10]。但是,目前关于采用原始粉末进行高熵合金SLM制备的研究尚未见报道。

本文通过制备Al0.5CoCrFeNi高熵合金的过程,采用原始混合粉末进行了选区激光熔化制备高熵合金的可行性研究,讨论了激光功率、扫描速度、扫描间距等工艺参数对成型试样相对密度的影响,在最优工艺参数下制备了试样,并对其进行了组织结构表征及力学性能分析。

1 试验材料与方法

1.1 试验材料与设备

试验采用Al、Co、Cr、Fe、Ni的原始粉末(长沙天久金属材料有限公司生产),纯度(原子分数)为99.9%,粒度范围为37~74 μm。按摩尔比0.5∶1∶1∶1∶1称取相应质量的粉末,采用三维混料机混合24 h,然后真空干燥10 h,干燥温度为100 ℃。图1为干燥后混合粉末的形貌图,可以看出Fe、Co、Ni粉末颗粒为球形,Al粉末颗粒为近球形,Cr粉末颗粒为不规则形状。

图1 干燥后的混合粉末颗粒形貌

试验采用西安交通大学自行研发的SLM-150成型机进行Al0.5CoCrFeNi高熵合金的制备。SLM-150成型机主要由IPG-Photonics-500 W-YLR光纤激光器、PLC控制系统、氩气保护及冷却装置、铺粉装置及三维工作台等部分构成,通过西安交通大学自行设计的RP Build软件进行快速成型工艺控制。成型机最大成型尺寸为150 mm×150 mm×150 mm。所有试样的3D打印过程均采用正交扫描的方式进行,激光光斑直径为80 μm,层厚根据粉末的粒度选取为50 μm并保持恒定,腔室内的含氧量(体积分数)控制在10×10-6以内。

1.2 测试方法

采用阿基米德排水法进行试样相对密度测量。试样依次经400、600、800目砂纸打磨后,采用规格为1 μm的金刚石抛光剂进行抛光,之后采用王水腐蚀30 s以备显微组织的观察。采用JSM-6390A型扫描电子显微镜(SEM)进行显微组织及断裂形貌的分析,并结合其附带的能谱仪(EDS)分析微区的化学成分。采用D8-ADVANCE型X射线衍射仪(XRD)进行试样物相分析,参数如下:辐射源为CuKα射线,加速电压为40 kV,电流为20 mA,扫描范围为20°~100°,扫描速度为4 (°)/min。试样的显微硬度在显微维氏硬度计(HXD-1000TMC)上进行测量,载荷为50 g,保压时间为10 s,对10个测点取平均值。拉伸试验在微机控制电子万能试验机上进行,加载速率为1 mm/min。试样尺寸根据GB/T 228—2002标准设计,如图2所示。

图2 成型方块试样和拉伸试样实物图

2 试验结果与讨论

2.1 SLM工艺参数的优化

为了探索Al0.5CoCrFeNi高熵合金SLM制备的最佳工艺参数,选取激光功率P为160、200、240、280和320 W,扫描速度v为400、800、1 200、1 600和2 000 mm/s,扫描间距l为60、70和80 μm,分别进行试验。

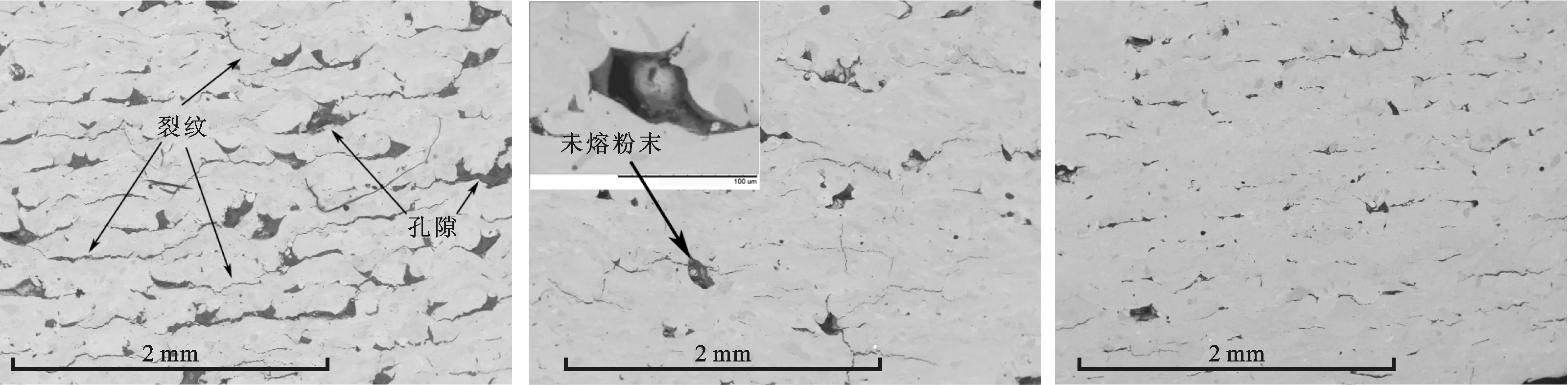

在SLM成型过程中,激光为Al0.5CoCrFeNi高熵合金的成型提供热源,使原始金属粉末吸收能量后熔融,然后凝固成型,激光功率决定了单位面积激光所辐射出的能量,从而影响合金的成型质量[11]。由图3可以看到,在激光功率较低(<200 W)时,试样中存在大量的裂纹以及孔隙,且部分孔隙中包含有未熔化的粉末,如图3a、3b所示。由于较低的激光功率导致粉末吸收能量较少,一方面熔池温度低,熔池内塑性流动不够充分,球化效应严重,致使下一次铺粉过后球化部位的间隙难以完全填充,从而形成孔隙;另一方面熔池尺寸小,相邻熔池间的间距变大,熔池间的粉末难以熔化,从而形成包含有未熔粉末的孔隙。同时,在凝固过程中由于热应力的存在,大量的孔隙更易衍生出裂纹,导致相对密度的进一步下降。随着激光功率的增加,试样内部裂纹与未熔粉末的数量逐渐减少,激光功率的提高有效地增加了熔池的温度和尺寸,使熔池内部塑性流动得到提高,球化问题得以改善。随着功率增加到320 W,从图3e可以看到,试样内基本上不存在裂缝与未熔粉末颗粒,只有微量的小孔洞存在。从图4a可以看到,试样相对密度随着激光功率的提高而增加,在不同扫描速度下,试样的相对密度随激光功率变化的趋势一致,这种趋势与试样中的孔隙数量变化是一致的。

(a)160 W (b)200 W (c)240 W

(d)280 W (e)320 W图3 扫描速度为800 mm/s、扫描间距为60 μm、不同激光功率下的试样低倍扫描电镜图

另一方面,扫描速度决定了激光停留在粉末表面的时间,扫描间距则会影响相邻熔道间的搭接率,这两者都会影响单位体积内粉末吸收的能量,进而影响成型试样的相对密度。由图4b可知,试样相对密度随扫描间距的增加而减小,在不同的激光功率下,相对密度随扫描间距的变化趋势是一致的。由图4c可见,相对密度随着扫描速度的增大而减小,在不同的激光功率下,相对密度的变化趋势基本一致,只是相对密度的减小幅度随着激光功率的增大而逐渐平缓。

(a)激光功率的影响 (b)扫描间距的影响 (c)扫描速度的影响图4 工艺参数对试样相对密度的影响

在前期的研究中发现,仅仅对单一参数进行控制并不能决定试样相对密度的大小,激光功率、扫描速度、扫描间距以及三者间的交互耦合作用都会影响试样成型后的相对密度。因此,这里引入能量密度参数η[12],定义如下

(1)

式中:P为激光功率;v为扫描速度;l为扫描间距;h为粉末层厚度;d为光斑直径。在本试验所有试样的制备过程中,始终保持光斑直径80 μm和粉末层厚度50 μm不变。能量密度参数将激光功率、扫描速度、扫描间距3个参数结合在一起,三者共同决定着成型试样相对密度的大小。

图5显示了Al0.5CoCrFeNi高熵合金试样的相对密度随能量密度(η)的变化趋势,从中可以看出:当能量密度较低(<150 J/mm3)时,相对密度随着能量密度的提高而快速增加。在这一阶段,随着能量密度的提高,单位体积粉末吸收的能量增加,有利于粉末熔化,熔池内塑性流动比较充分,因而试样的相对密度也快速提高。当能量密度超过150 J/mm3后,相对密度出现了明显的下降。从表1的能谱分析结果中可以看到,对于在能量密度300 J/mm3下制备的高熵合金,其Al元素含量比名义成分中的含量略有下降,而其他元素的含量稍有提高,这是由于过高的能量密度会使熔点较低的Al元素蒸发,由此产生的气体来不及排出因而形成了气孔,导致相对密度的下降。之后,相对密度又随着能量密度的增加缓慢上升,甚至超过了100%,此时元素的过烧现象愈加严重,低熔点低密度的Al元素大量蒸发,进而导致整个试样中较高密度元素的比例提高。由此可见,足够高的能量密度是获得高相对密度高熵合金的必要条件,只有保证足够高的相对密度,合金才能有更好的力学性能,但是过高的能量密度又会产生严重的元素过烧现象。根据各方面因素的综合考量,最终确定150 J/mm3为最佳能量密度值,此时相应的最佳成形工艺参数为:扫描功率320 W,扫描速度800 mm/s,扫描间距60 μm。采用这组优化参数制备的高熵合金的成型相对密度达到了99.92%。

但是,不含木材的产品也是如此:油漆和清漆、胶粘剂、水泥、地毯和乙烯基地板和绝缘产品这些与建筑相关的材料都会排放VOCs。诸如空气清新剂、清洁化妆品、室内装潢和泡沫等产品是室内VOCs的其他来源;吸烟、烹饪和燃烧燃料等活动也如此。

图5 相对密度随能量密度的变化

2.2 Al0.5CoCrFeNi高熵合金的组织分析

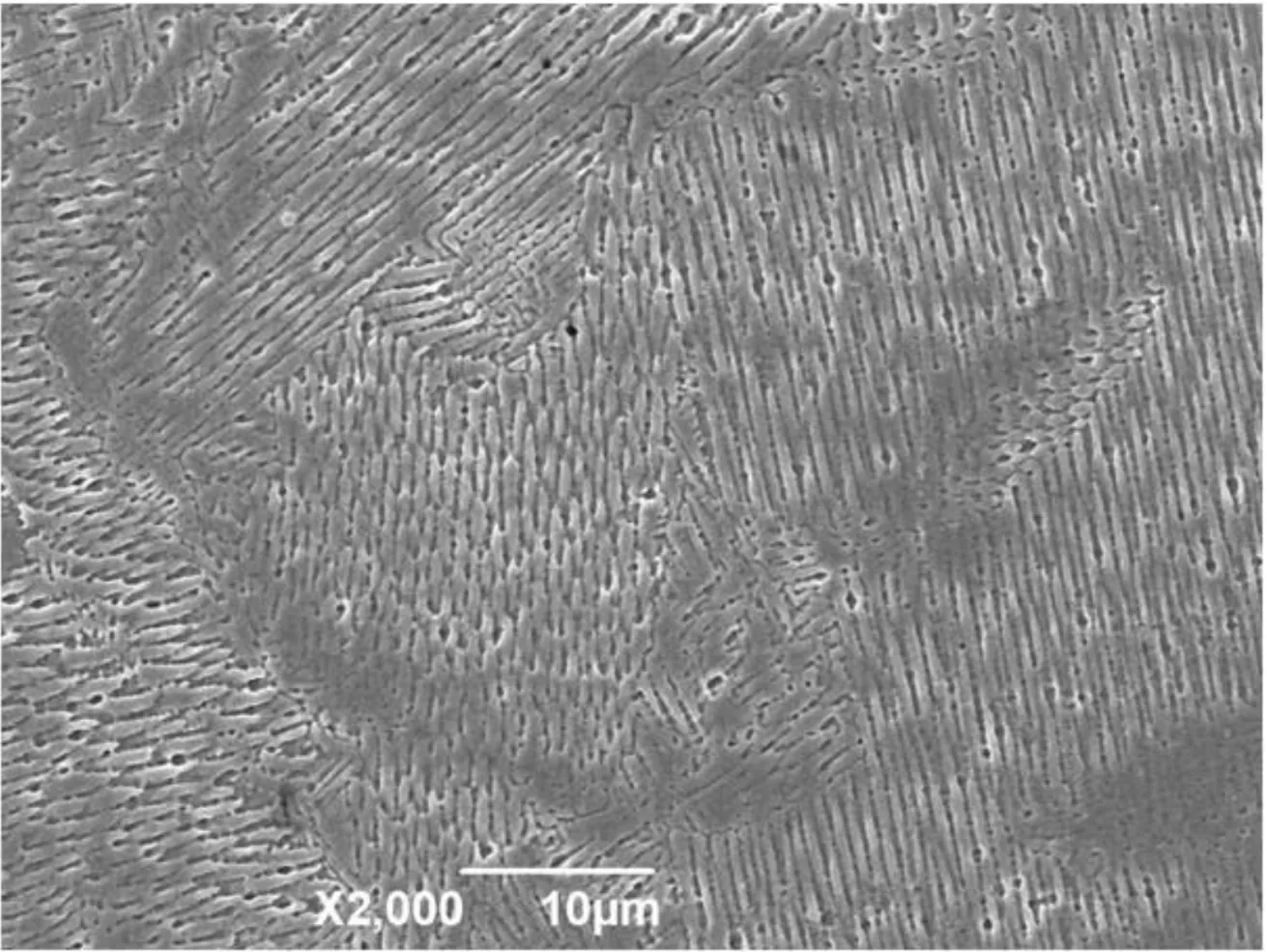

采用上述最佳成型工艺参数进行Al0.5CoCrFeNi高熵合金的制备,并用扫描电镜观察合金试样的显微组织。图6为Al0.5CoCrFeNi合金纵截面(平行于累加成型方向)的扫描电镜照片,可见由于激光扫描过程中能量呈现高斯面分布,从而使得试样中的组织呈现典型的熔道形态[13],熔道内存在明显的柱状晶和晶间结构。这是由于激光快速成型过程中直径微小的激光光斑所形成的熔道很细小,侧向散热不明显,同时在靠近固-液界面的熔液中存在很大的温度梯度,这就使得局部区域内的组织具有定向凝固的组织形态——柱状晶。其次,由于扫描后合金凝固过程中的热流方向与激光高斯面方向相反,因而从图6中可以看到,不同位置上柱状晶的生长方向明显不同。

(a)2 000倍

(b)10 000倍图6 Al0.5CoCrFeNi合金纵截面的扫描电镜照片

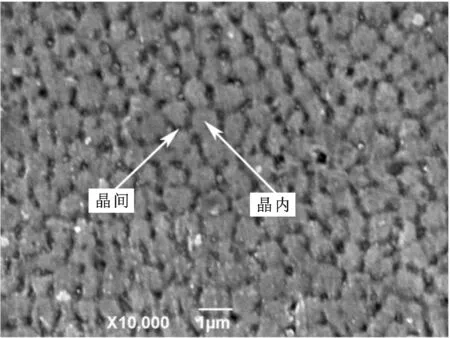

图7为Al0.5CoCrFeNi合金横截面(垂直于累加成型方向)的扫描电镜照片。从图7b所示的高倍扫描电镜照片中可以看到,组织的晶粒尺寸非常小,只有1 μm左右,这是由于激光快速成型过程中成型速度快,凝固时间短,晶粒形核后来不及生长,从而达到了细晶强化的效果,进而会影响合金各方面的性能。

(a)2 000倍

(b)10 000倍图7 Al0.5CoCrFeNi合金横截面的扫描电镜照片

对Al0.5CoCrFeNi合金进行能谱分析(EDS),结果见表1,可见柱状晶内的成分与合金的整体成分较为接近,晶间组织则存在着明显的成分变化;Al、Ni元素主要富集在柱状晶晶间组织中,这里Al的原子分数高达22.27%,Ni的原子分数更高达34.75%,这主要是由于Al的原子半径比其他元素的都大,影响了其在整个体系中的固溶度,进而导致凝固过程中发生相分离,产生了富Al相,同时由于激光加工凝固是非平衡结晶过程,Al的熔点远低于其他合金元素的熔点,凝固时间较其他元素晚[14],所以富Al相易形成于晶间部位。

表1 Al0.5CoCrFeNi合金能谱分析

注:试样数据是能量密度为300 J/mm3时所得合金的平均成分。

从表2中可以看出,所有元素中Al元素与Ni元素之间的混合焓最负,表明这2种元素间的结合能更大[15],结合更为紧密,所以在随后形成的晶间组织中形成了富Al-Ni相。

图8为Al0.5CoCrFeNi高熵合金试样纵截面与横截面的XRD谱图,可以看出试样由简单的体心立方(BCC)相与面心立方(FCC)相2相组成[16],

没 表2 合金元素间的混合焓

有形成复杂的金属间化合物,这与传统真空熔炼制备的高熵合金试样的相组成基本一致。但是,纵截面XRD谱图中FCC相的最强峰晶面指数为(111),横截面XRD谱图中FCC相的最强峰晶面指数为(200)。横、纵截面最强峰晶面指数不同是因为在成型过程中,激光熔化的熔体在凝固时具有一定的方向性,使得晶粒在生长过程中产生了择优取向,导致了试样不同方向上的性能差异。

图8 Al0.5CoCrFeNi高熵合金的横、纵截面XRD谱图

2.3 力学性能分析

对成型的Al0.5CoCrFeNi高熵合金试样进行显微硬度(HV)测试,试样纵截面的平均硬度为245,横截面的平均硬度则为270。硬度值较传统真空熔炼所得高熵合金的硬度180[17]提高了约50%,这是由于激光成型时间短,凝固过程中温度梯度大,组织更为细小,细晶强化效应使硬度值显著提高。硬度值的不同取决于试样的各向异性,从前面的组织结构分析中可以发现,纵截面与柱状晶生长的方向较为一致,当外力与晶界方向平行时,柱状晶可以有效地使晶界滑动和使空穴定向流动,因而横截面的硬度更高。从表3中可以看到,SLM成型试样的屈服强度达到了540 MPa,而抗拉强度达到了878 MPa,比传统熔炼高熵合金的522 MPa[18]高出了68.2%,但其延展性有些下降,由26.4%降低到了18%。

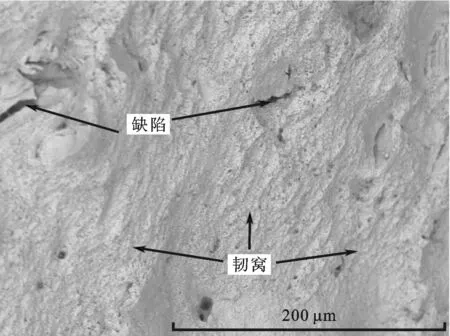

图9所示为拉伸试样的断口形貌,观察发现:在断裂面上存在很多细小的韧窝,

呈现韧性断裂的特 表3 SLM成型与真空熔炼高熵合金的性能对比

图9 Al0.5CoCrFeNi高熵合金的断口形貌

3 结 论

(1)采用选区激光熔化的方法成功制备出了Al0.5CoCrFeNi高熵合金,相对密度达到了99.92%。最佳工艺参数为:扫描功率320 W,扫描速度800 mm/s,扫描间距60 μm。

(2)Al0.5CoCrFeNi高熵合金试样仅由BCC相与FCC相2相组成,组织非常细小,晶粒尺寸在1 μm左右,晶粒生长具有方向性。

(3)选区激光熔化制备出的Al0.5CoCrFeNi高熵合金与传统真空熔炼制备的高熵合金相比,抗拉强度由522 MPa增加到878 MPa,提高了68.2%,但延伸率则由26.4%下降到18%。

(4)对合金组织及性能的分析表明,采用SLM技术制备Al0.5CoCrFeNi高熵合金是切实可行的,预期有很大的应用潜力。

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes [J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[2] HUANG P, YEH J W, SHUN T T, et al. Multiprincipal element alloys with improved oxidation and wear resistance for thermal spray coating [J]. Advanced Engineering Materials, 2004, 6(1/2): 74-78.

[3] GAO M C, YEH J W, LIAW P K, et al. High-entropy alloys: fundamentals and applications [M]. Amsterdam, Switzerland: Springer International Publishing, 2016: 65-69.

[4] 王海丽. 元素Re和W对选区激光熔化GH4169镍基合金组织及性能的影响 [D]. 太原: 中北大学, 2015: 1-6.

[5] 刘强. 选择性激光熔化设备和工艺研究 [D]. 武汉: 华中科技大学, 2007: 7-9.

[6] 王迪. 选区激光熔化成型不锈钢零件特性与工艺研究 [D]. 广州: 华南理工大学, 2011: 8-13.

[7] KIMURA T, NAKAMOTO T. Microstructures and mechanical properties of A356 (AlSi7Mg0.3) aluminum alloy fabricated by selective laser melting [J]. Materials & Design, 2016, 89: 1294-1301.

[8] OCELIK V, JANSSEN N, SMITH S N, et al. Additive manufacturing of high-entropy alloys by laser processing [J]. The Journal of the Minerals, Metals & Materials Society, 2016, 68(7): 1810-1818.

[9] DOBBELSTEIN H, THIELE M, GUREVICH E L, et al. Direct metal deposition of refractory high entropy alloy MoNbTaW [J]. Physics Procedia, 2016, 83: 624-633.

[10] BRIF Y, THOMAS M, TODD I. The use of high-entropy alloys in additive manufacturing [J]. Scripta Materialia, 2015, 99: 93-96.

[11] SEABRA M, AZEVEDO J, ARAJO A, et al. Selective laser melting (SLM) and topology optimization for lighter aerospace components [J]. Procedia Structural Integrity, 2016(1): 289-296.

[12] READ N, WANG W, ESSA K, et al. Selective laser melting of AlSi10Mg alloy: process optimisation and mechanical properties development [J]. Materials & Design, 2015, 65: 417-424.

[13] TITOV V I, LAOUI T, YADROITSEV I A, et al. Balling processes during selective laser treatment of powders [J]. Rapid Prototyping Journal, 2004, 10(2): 78-87.

[14] 高义民. 金属凝固原理 [M]. 西安: 西安交通大学出版社, 2010: 61-64.

[15] TSAI C W, CHEN Y L, TSAI M H, et al. Deformation and annealing behaviors of high-entropy alloy Al0.5CoCrCuFeNi [J]. Journal of Alloys & Compounds, 2009, 486(1): 427-435.

[16] YANG T, XIA S, LIU S, et al. Effects of AL addition on microstructure and mechanical properties of AlxCoCrFeNi high-entropy alloy [J]. Materials Science & Engineering: A, 2015, 648: 15-22.

[17] WANG W R, WANG W L, YEH J W. Phases, microstructure and mechanical properties of AlxCoCrFeNi high-entropy alloys at elevated temperatures [J]. Journal of Alloys & Compounds, 2014, 589(9): 143-152.

[18] 唐群华, 赵亚光, 蔡建宾, 等. 时效处理对Al(0.5)CoCrFeNi高熵合金微观组织和力学性能的影响 [J]. 有色金属(冶炼部分), 2011(4): 47-50.

TANG Q H, ZHAO Y G, CAI J B, et al. Effect of aging treatment on microstructures and mechanical properties of Al0.5CoCrFeNi high-entropy alloy [J]. Nonferrous Metals (Extractive Metallurgy), 2011(4): 47-50.

[本刊相关文献链接]

杜晓婷,段文强,王恪典,等.靶材背面辅助材料影响激光打孔重铸层分布的实验研究.2017,51(8):128-135.[doi:10.7652/xjtuxb201708021]

董渊哲,赵升吨,崔敏超,等.40Cr圆棒低应力剪切的激光旋切环形槽理论与试验研究.2016,50(11):121-128.[doi:10.7652/xjtuxb201611019]

吴继琸,朱刚贤,陆斌,等.自愈合效应对光内送粉激光变斑熔覆成形薄壁件的影响.2016,50(1):145-150.[doi:10.7652/xjtuxb201601022]

白浩,王伊卿,董霞,等.Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究.2015,49(12):117-123.[doi:10.7652/xjtuxb201512019]

段文强,王恪典,董霞,等.激光旋切法加工高质量微小孔工艺与理论研究.2015,49(3):95-103.[doi:10.7652/xjtuxb 201503016]

郑卜祥,姜歌东,王文君,等.超快脉冲激光对钛合金的烧蚀特性与作用机理.2014,48(12):21-28.[doi:10.7652/xjtuxb 201412004]

邹超荣,吴九汇,何卫锋,等.激光冲击强化技术的理论模型及参数优化研究.2013,47(1):96-100.[doi:10.7652/xjtuxb 201301019]

梁晓轩,王晶,张镇西.纳米尺度激光紧聚焦光穿孔技术.2012,46(10):107-115.[doi:10.7652/xjtuxb201210019]

陈思翰,刘福兴.用选择性激光烧结技术制作陶瓷原件研究.2011,45(11):116-120.[doi:10.7652/xjtuxb201111022]

王恪典,段文强,梅雪松,等.毫秒激光加工小孔与重铸层的后处理工艺.2011,45(7):45-49.[doi:10.7652/xjtuxb201107 009]

ProcessingParameters,MicrostructureandPropertiesofAl0.5CoCrFeNiHighEntropyAlloyPreparedbySelectiveLaserMelting

XU Yongyong, SUN Kun, ZOU Zengqi, FANG Liang, XING Jiandong

(State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China)

Al0.5CoCrFeNi was prepared by laser selective laser melting (SLM), which can provide the feasibility of preparing high entropy alloys (HEAs) by in-situ mixed powders. The influences of processing parameters such as laser power, scanning speed and hatch spacing on the relative density were discussed. The microstructure and crystal structure were investigated by scanning electron microscopy (SEM) and X-ray diffraction (XRD), and the mechanical properties were also characterized. It is revealed that: 1) the interactions between laser power, scanning speed and hatch spacing have great influences on the relative density, and the relative density increases with energy density, up to 99.92%; 2) the HEA samples prepared by SLM possess a fine and uniform microstructure with simple FCC and BCC structures; 3) at ambient temperature, the alloy shows a yield strength of 540 MPa, the maximum tensile strength could reach 878 MPa with an elongation 18%; and 4) compared with HEAs obtained by traditional preparing process, the alloy has more excellent microstructure and mechanical properties.

high entropy alloy; selective laser melting (SLM); Al0.5CoCrFeNi; relative density

2017-05-10。 作者简介: 徐勇勇(1994—),男,硕士生;孙琨(通信作者),男,副教授。 基金项目: 国家自然科学基金资助项目(51475359);陕西省自然科学基金资助项目(2014JM6219)。

时间: 2017-10-20

网络出版地址: http:∥kns.cnki.net/kcms/detail/61.1069.T.20171020.1622.006.html

10.7652/xjtuxb201801022

TB31

A

0253-987X(2018)01-0151-07

(编辑 葛赵青)