面向垂直刚度的轻型车后门性能设计

王 丹,程 普,杨宇佳,崔 岸

(1.中国第一汽车集团公司技术中心,长春 130011;2.吉林大学 汽车工程学院,长春 130025)

车门是汽车的关键总成之一,是开启到一定角度供乘客上下车,并能保护乘客的关键部件。车门设计应具有安全性、密封性、进出方便性、操作舒适性、维修方便性等性能,同时要保证足够的可靠性和耐久性。

按承受载荷的情况,车门刚度通常分为垂直刚度、横向刚度、表面刚度、固定点刚度等。车门系统在承受垂直载荷时的抗变形能力,以及卸载后恢复原有形状的能力被定义为车门的垂直刚度,它直接影响车门的下沉量,是车门刚度中最重要的指标。车门垂直刚度不足会影响车门开关的可靠性,引起车门卡死及关闭力增大,严重时会造成漏风、渗水、行驶过程中车门振动及噪声等问题,这都将对乘坐舒适性造成严重影响。

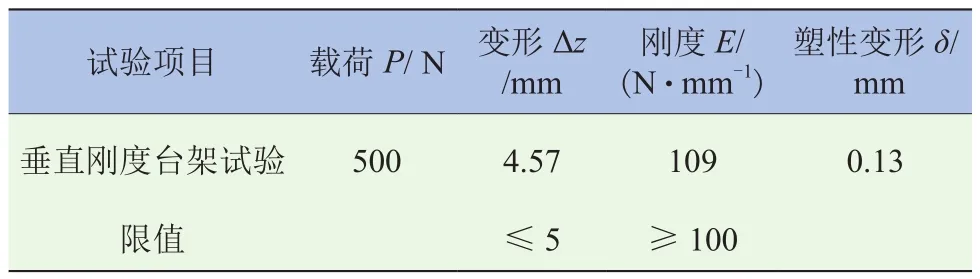

按照企业车身开发试验规范,轻型车车门总成垂直刚度的具体评价指标为:将带铰链的车门焊接总成固定在刚性台架上,在门锁处向下加载500 N,最大z向位移弹性变形≤5 mm,塑性变形≤0.5 mm。同时在CAE分析时应考虑台架试验值与CAE分析结果存在一定偏差(试验值偏大),因此CAE分析应满足z向位移小于3 mm。

引用格式:

由此可见,在不考虑侧围前立柱刚度的前提下,车门焊接总成的刚度及车门铰链的刚度都会影响车门总成的垂直刚度指标。

1 设计要求及性能分析

某轻型车(A车)双排驾驶室开发的对标车型为700P,700P后门为整体式车门、平板内饰、内藏式电动卡板锁、一道密封、电动玻璃升降器、铰链限位器总成、一挡限位,最大开启角度70°,铰链间距435 mm。

按车身总布置的外廓尺寸、开度及配置情况,结合对标车型及前门,展开A车后门设计,要求产品开发性能优于对标车型。

1.1 700P后车门及铰链总成垂直刚度分析

1.1.1 车门总成台架试验

首先进行700P样车后车门总成垂直刚度台架试验,为产品开发提供参考数据。

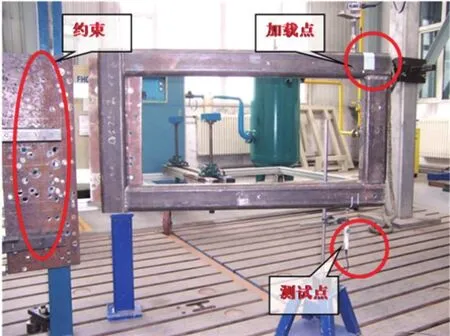

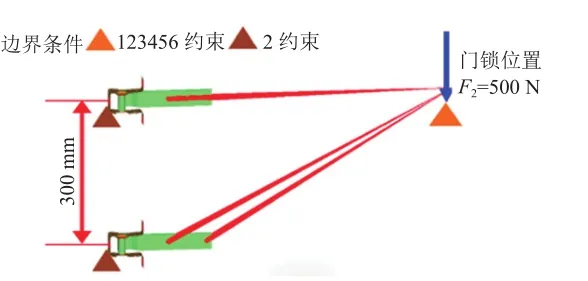

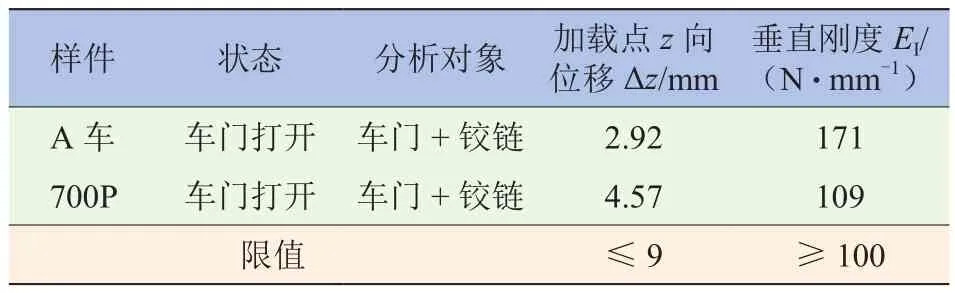

试验方法是将车门通过铰链约束固定在刚性台架上,车门处于实车关闭状态,在门锁处施加500 N的垂直向下的载荷,测定z向位移,如图1所示。试验结果见表1,按企业评价标准,700P后门垂直刚度为109 N/mm,刚度较低。

图1 700P后车门总成垂直刚度台架试验

表1 700P后车门垂直刚度试验结果

由于对标车型垂直刚度值较低,处于企业评价标准临界值,对于A车产品开发,需首先确定合理的目标值。考虑到轻型车使用环境普遍较好,上下车不存在拉拽等错误操作,加载500 N垂直静载荷可以满足实际使用工况。确定车门总成垂直刚度CAE分析500 N加载,z向位移≤3 mm。

在不考虑侧围前立柱刚度的前提下,车门总成垂直刚度主要受到铰链结构、铰链间距及车门钣金结构的影响,将从这几个方面逐一开展设计。

1.1.2 700P铰链总成台架试验

700P后门铰链总成活动页板为10 mm等厚钢板,与铰链轴套焊接形成单耳页板,双耳页板料厚3.5 mm,如图2所示。

图2 700P后门铰链总成

为判断铰链自身刚度是否满足设计目标,对铰链总成进行了垂直刚性台架试验,如图3所示。

图3 700P后车门铰链总成垂直刚度台架试验

试验方法是将铰链固定在刚性门上,铰链间距300 mm,在离铰链轴线1 m处向下施加500 N的垂直载荷,测得铰链的垂直刚度,见表2。由试验结果可知,700P后门铰链垂直刚度过低,是导致车门总成垂直方向变形量超出限值的重要原因。

表2 700P后车门铰链总成垂直刚度试验结果

1.1.3 铰链力学模型计算

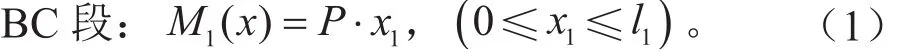

将700P后车门铰链总成逆向数据与A车铰链比较,同轴情况下,双耳页板在车身系x方向存在偏差,单耳页板在车身系y方向存在偏差,如图4所示。但由于在门锁处垂直加载,铰链x方向受到挤、拉两种形式的力,但力矩不变,故双耳页板x方向偏差对铰链垂直刚度的影响可忽略不计。将铰链的单耳页板简化成图5所示的刚架悬臂梁结构,并进行简要分析[1]。

图4 700P后车门铰链总成与A车后车门铰链总成对比

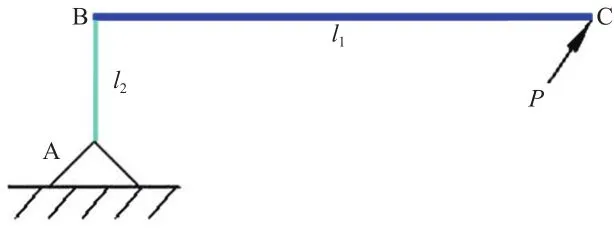

图5 铰链单耳页简化模型

式中:M1为BC段弯曲力矩;P为C端加载载荷;l1为BC段长度。

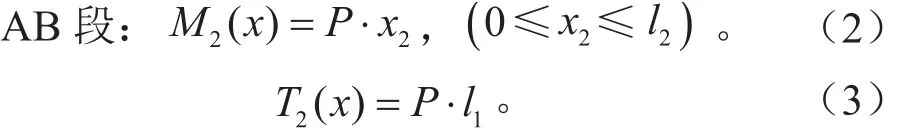

分段求内力方程如下:

式中:T2为B最大弯曲力矩。

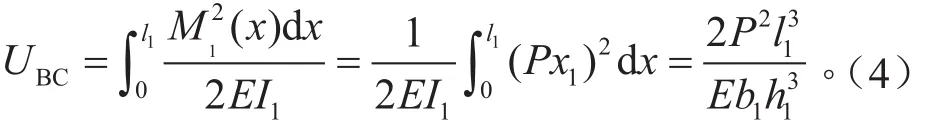

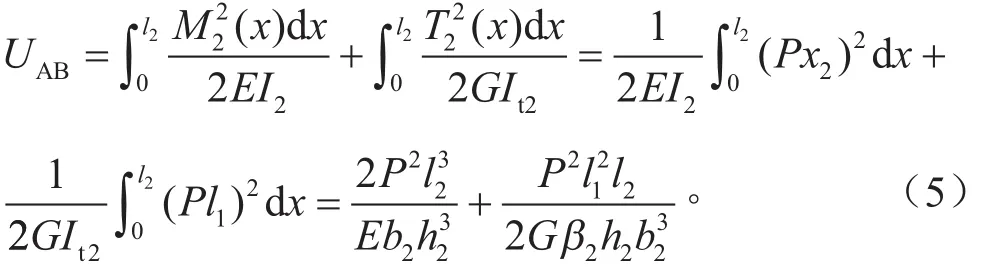

计算各段的变形能:

BC段:

式中:UBC是BC杆变形能;E为弹性模量;I1为BC杆惯性矩;b1为BC杆宽度;h1为BC杆厚度。

AB段:

式中:fc为C点位移量;P为C端垂直载荷;UAB为AB杆变形能;UBC为BC杆变形能。

通过以上推导可以看出C点位移主要受到外力以及各段长度及各段横截面的尺寸影响。

C点位移主要受到l1、l2以及各段横截面的尺寸b和h的影响。减小l1、l2,以及增大b和h均可减小C点的下移量。

对照简化模型,700P后门铰链总成与某轻型车后门铰链比较,l2较大,C点位移量较大,即刚度较差。

1.2 A车铰链设计及性能分析

由于B柱外板不可拆卸,同时要实现车门铰链x、y、z三个方向都可以进行调整,只能采取悬臂式铰链结构。这种结构的铰链由于活动页板的固定点离铰链轴中心距离较远,因此刚度较常规的铰链相比要差。

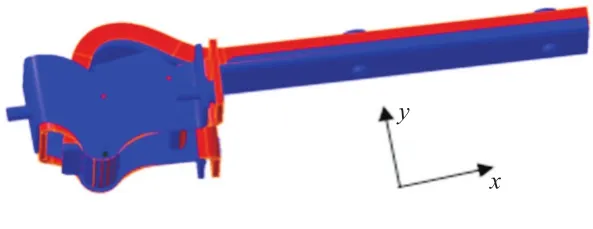

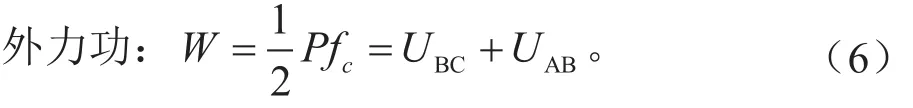

A车铰链总成活动页板与轴套为整体式锻件,悬臂式结构,壁厚10 mm,弯臂结构局部加厚,两点固定于车门总成上;固定页板为冲压件,料厚4 mm,二点固定在侧围上,如图6所示。AB杆惯性矩;b2为AB杆宽度;h2为AB杆厚度;G为切变模量;It2为AB极惯性矩。

图6 A车后门铰链总成

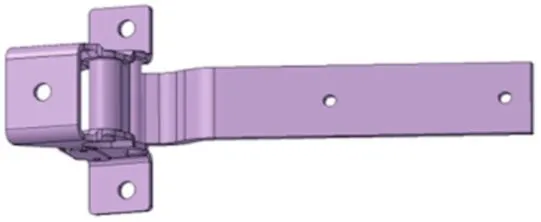

对A车铰链进行500 N加载的车门垂直刚度CAE分析,分析结果如图8和表3所示。由CAE分析结果可知,现有产品后门铰链最大z向位移为1.45 mm,垂直刚度为344 N/mm。通过对比CAE分析结果,铰链自身刚度满足刚性门下沉弹性变形不得大于3 mm的要求。

1.3.3 患者服药后的耐受程度[3] Ⅰ度:完全可以接受,愿意接受第2次检查。Ⅱ度:饥饿感及大便次数增多,但仍可以接受。Ⅲ度:无法耐受,拒绝再次接受此类检查。Ⅰ度+Ⅱ度为患者能够接受,Ⅲ度为患者不耐受。

表3 现有铰链垂直刚度CAE分析

图7 铰链总成垂直刚度CAE分析示意图

2 改进措施及台架试验验证

2.1 增加铰链间距

为提高车门总成刚度, 综合考虑车门受力情况,在满足结构布置的前提下加大铰链间距,可提高车门垂直刚度,有效防止车门下沉。为分析铰链布置对车门垂直刚度的影响,保持铰链及车门结构不变,依次变化铰链间距,分别进行500 N加载的CAE分析,得到不同间距下加载点的z向位移。分析结果见表4。

表4 不同间距下的加载点z向位移

通过数据统计可知,铰链间距每增加50 mm,垂直刚度提高约为15%。因此,增加铰链间距是提高车门刚度的有效途径。

对标车型700P铰链间距为435 mm,后门垂直刚度台架试验值为109 N/mm,刚度指标处于企业标准的临界值。为优于对标车型,在满足结构布置的前提下,A车后门考虑增加铰链间距,将上铰链上移50 mm,使其达到485 mm。

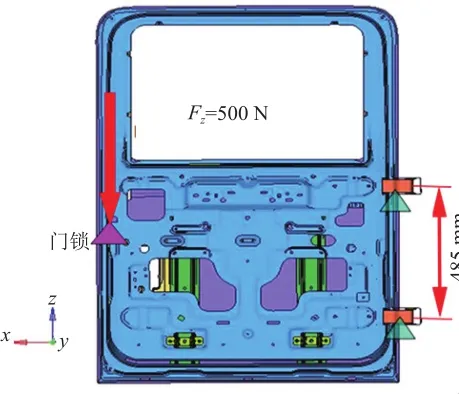

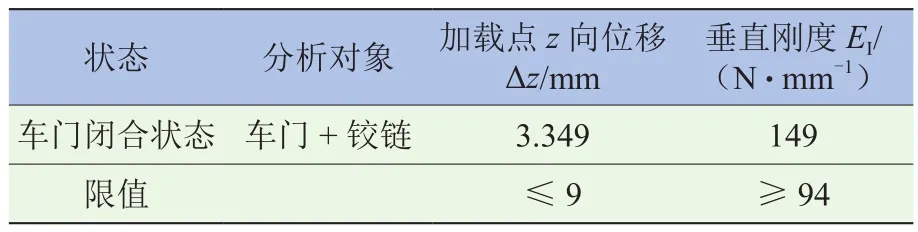

2.2 车门钣金结构垂直刚度分析

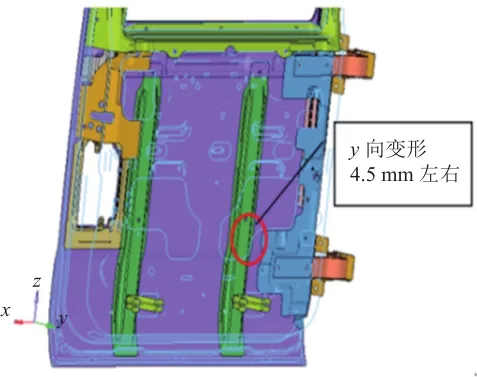

车门焊接总成刚度主要受到断面形式、材料及料厚的影响,参照对标车型700P结构,考虑前后门通用性等因素,将铰链间距设置为485 mm,完成车门钣金结构设计。随后提交CAE,对带铰链的车门焊接总成进行了500 N垂直加载CAE分析,如图8所示,得出的分析结论和数据见表5[2]。

从仿真结果看,最大z向位移超出规范限值,垂直刚度不足,低于设计标准。此时排除铰链因素,说明车门总成刚度较差。

图8 CAE分析车门垂直刚度加载示意图

表5 后车门铰链总成垂直刚度分析结果

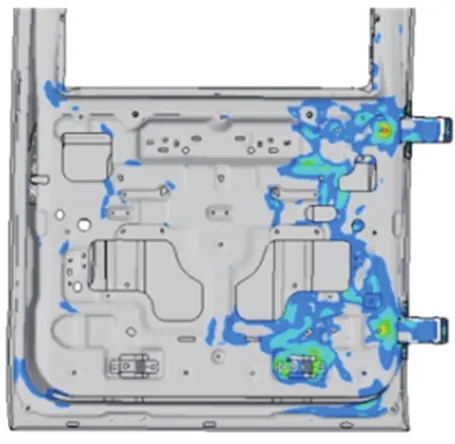

2.3 铰链加强板改进设计

通过仿真分析,铰链周围局部应力不大,如图9所示,但上、下铰链局部位移变化明显,在车身系y方向上,铰链加强板绕上、下铰链产生扭转,下铰链附近y向变形约为4.5 mm,如图10所示。因此,分析车门刚度不足的主要原因是由于铰链加强板中间断开处与里板开口重合,上、下铰链间连接形式较弱。对铰链加强板进行改进设计,减小铰链加强板不规则切口面积,使其连成一体,从而增大铰链加强板在车门内板上的覆盖面积,加强上、下铰链间的连接形式,对铰链在车门内板上的固定起到加强作用,改进设计结果如图11所示[3]。

图9 应力云图

图11 铰链加强板新旧方案比较

对优化后的铰链与车门焊接总成进行500 N加载CAE分析,其中车门闭合状态新方案垂直刚度为168 N/mm,加载点位移2.97 mm;车门打开状态新方案垂直刚度为187 N/mm,加载点位移2.68 mm,见表6。由数据可知,通过再次优化,车门总成的加载点位移有了一定改善,达到了预定目标,结果满足设计要求。

表6 A车后车门垂直刚度再次优化之后分析结果

2.4 试制样件台架试验验证

根据上述优化设计结果进行样件试制,并通过台架试验进行验证。试验方法同图1,如图12所示,与700P对标车的试验结果见表7。

由表7可知,通过铰链结构优化、增加铰链间距和车门钣金结构加强等途径,A车后门垂直刚度设计达到了预期的效果,与对标车相比,垂直刚度明显高,满足设计要求。

表7 车门垂直刚度台架试验分析对比

图12 A车后车门垂直刚度台架试验

3 结论

(1)影响车门垂直刚度的因素主要有车门宽度、铰链间距、铰链结构及其安装孔附近加强件的结构等。在车门结构设计中,主要关注的是铰链刚度和车门刚度。为便于具体分析与设计,车门总成刚度评价指标需分解到各部件上。

(2)在满足结构布置的条件下,铰链间距越大越好,铰链间距每增加50 mm,车门总成垂直刚度提升15%。

(3)车门静态刚度计算分析在车门结构设计和优化过程中起着非常重要的作用,可以通过CAE分析来校核各个设计方案是否满足了刚度需求,并提出相应的优化方案,减少产品后期更改的可能性,同时也可以提高设计师的工作效率。

参考文献(References):

[1]陈塑寰.材料力学 [M]. 长春:吉林科学技术出版社,2000:163-177.CHEN Suhuan. Material Mechanics [M]. Changchun:Jilin Science and Technology Press,2000:163-177.(in Chinese)

[2]乌春霞. 汽车车门刚度的仿真分析与试验研究 [D]. 长春:吉林大学,2007.WU Chunxia. Simulation Analysis and Experimental Study on the Stiffness of Automobile [D]. Changchun:Jilin University,2007. (in Chinese)

[3]郭晓青. 某偏置驾驶室自卸车车门下沉问题分析及改进[J].汽车技术,2013(7):10-13.GUO Xiaoqing. Analysis and Improvement of Door Sink of a Dumper with Offset Cab [J]. Automobile Technology,2013(7):10-13. (in Chinese)