某车型转向机构碰撞仿真建模方法

郝海舟,符 志

(中国汽车工程研究院 汽车安全技术中心,重庆 401122)

转向机构是汽车必备的关键系统之一,它的主要作用是通过接收驾驶员作用在转向盘上的转矩,将其传递到转向器,使转向盘的转动转化成齿条的移动,从而控制车轮按照预期方向运动[1]。随着汽车安全技术的发展,转向机构已经成为汽车乘员约束系统的构成要素之一。在汽车发生正碰时,驾驶员由于惯性作用会有冲向转向盘的运动。为了使驾驶员减少或免受伤害,这部分能量需要约束系统加以吸收,如果人体动能较大,部分能量还需要转向盘和转向管柱系统加以吸收,以耗散人体前冲的能量,防止超出人体的承受界限。转向管柱的溃缩还增加了驾驶员的生存空间,从而能够保护驾驶员安全,这也是吸能转向机构的安全作用所在[2-3]。

引用格式:

目前,虽然溃缩吸能转向机构已经在车辆上得到普遍应用,但很多车型转向机构的溃缩性能并没有与约束系统的其它子系统进行很好的匹配,转向机构并没能有效吸能,尤其是转向管柱没有实现溃缩吸能[4]。CAE仿真技术已经成为当今汽车开发过程中不可或缺的工具,关于转向机构碰撞仿真分析的文献已经有很多,但文献中或未能详细给出转向机构的建模方法[1,5-6],或对转向机构建模做了大量的简化[3,7-8],研究对象主要是转向机构的设计或者转向机构溃缩吸能效果,而要系统地仿真转向机构与约束系统中其它各子系统的匹配,仅有这些是不够的,还需在转向机构碰撞仿真模型中加入对转向机构溃缩机制的控制。本文将根据转向机构的碰撞压溃机制,合理应用LS-DYNA软件的相关关键字,详细介绍某车型转向机构的有限元建模方法,并通过对比案例的仿真与试验结果,验证转向机构建模方法的可靠性。

1 转向机构有限元模型建立

1.1 转向机构的构成

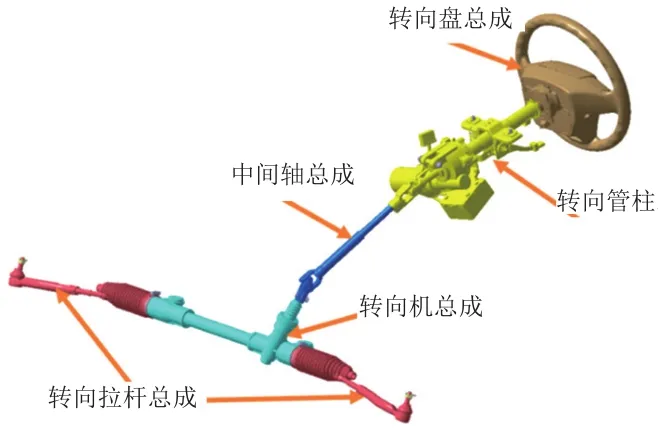

汽车转向机构通常由以下几部分组成,分别为转向盘总成、转向管柱总成、中间轴总成、转向机总成、转向拉杆总成以及转向助力零部件等,如图1所示。

图1 某车型转向机构示意图

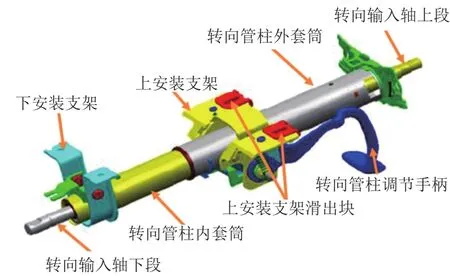

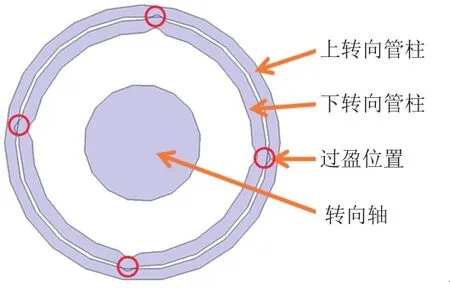

转向管柱是转向机构中主要的变形吸能零部件之一。图2为某车型套筒式转向管柱结构示意图。转向管柱由上下两部分组成,下转向管柱的上端套在上转向管柱的下端内,两者通过下转向管柱上端凸起的筋条过盈配合而连接,如图3所示。轴类零件通过轴承安装在管柱里面,上转向轴下端与下转向轴上端通过花键结构连接。转向管柱总成通过上、下安装支架固定在CCB管梁总成上,转向管柱上、下安装支架分别连接在上转向管柱与下转向管柱上。

图2 某套筒式转向管柱结构示意图

图3 上下转向管柱过盈配合示意图

上安装支架滑出块是转向管柱总成的重要零件。当碰撞发生时,管柱系统受力超过某一阀值,管柱的上安装支架能从滑出块中分离,使上、下管柱溃缩成为可能。图4为上安装支架与滑出块连接关系示意图,通常共有两个滑出块卡在转向管柱上安装支架上,并通过注塑销将滑出块固定在转向管柱上安装支架上。

图4 上安装支架与滑出块连接关系示意图

1.2 转向机构吸能原理

当汽车发生正面碰撞,驾驶员撞击转向盘时,转向盘(或安全气囊)吸收冲击能量,同时部分能量传递至转向管柱上安装支架。当冲击载荷超过一定限值,转向管柱上支架与滑出块连接处的注塑销被剪断,释放了上转向管柱沿轴向向下运动的约束,上转向管柱将沿着下转向管柱向下滑动。因上、下管柱之间通过过盈压力连接,所以在上、下管柱相对运动时,上、下管柱过盈部分将通过摩擦阻力做功而吸收冲击能量,从而分担人体的部分碰撞能量[3]。

1.3 转向机构有限元模型建立

在发生正面碰撞时,乘员舱外由一次碰撞引起的转向器位移通常能由转向机构的万向节运动与中间轴自身的花键滑动位移吸收[1],不会影响转向管柱总成与转向盘的状态。因此,在本文的转向机构有限元模型中将忽略转向拉杆的建模,此外,对于转向盘总成,仅需用实体单元划分转向盘骨架,并赋予相应的材料与属性即可,本文不予详述。下面将以某车型为例,主要介绍转向机构中用于碰撞吸能的转向管柱总成的有限元建模方法,仿真软件为LS-DYNA。根据转向管柱吸能工作原理,该车型转向管柱有限元仿真模型建立的关键在于以下几点。

1.3.1 滑出块注塑销钉剪断机制的模拟

注塑销钉的剪断与否以及何时被剪断决定了转向管柱能否实现溃缩吸能,所以对注塑销钉剪断机制的模拟对整个转向机构吸能机制的仿真至关重要。由于注塑销钉的尺寸比周围零部件的小,且供应商通常给出的注塑销钉失效参数是极限剪切力,这些因素都不利于直接用有限元方法模拟注塑销钉的剪切断裂行为,所以通过LS-DYNA软件中可设置剪切力失效的点面固连接触关键字*CONTACT_TIEBREAK_NODES_ONLY_ID[9]模拟注塑销的剪切断裂。

为了用该关键字模拟注塑销钉的断裂机制,在建立转向管柱上支架有限元模型时,删除了注塑销钉安装孔,而在其孔心位置建立了有限元节点,用于代替注塑销钉,因此可用建立的节点与滑出块的固连接触模拟上安装支架与滑出块之间的注塑销钉连接。所以在关键字卡片设置中,将上支架上用于模拟注塑销钉的节点设定为接触从节点,将滑出块设定为接触主面,并设定注塑销钉静断裂载荷阀值为1 500 N,即当从节点与主面之间的剪切力小于设定的阀值时,管柱上支架保持与仪表板管梁连接,当两者间的剪切力大于设定的阀值时,滑出块与上支架失去连接。

1.3.2 转向管柱过盈配合模拟

转向管柱是转向机构的主要吸能零部件之一,转向管柱上、下套管通过过盈压力连接在一起。当从转向盘传递至上转向管柱的力足以克服上、下管柱之间的静摩擦力时,上管柱将产生沿下管柱轴向的位移,即转向管柱开始溃缩。所以如何将上、下管柱之间的过盈在仿真过程中转化为上、下管柱之间的静摩檫力至关重要。利用LS-DYNA软件中关键字*CONTACT_NODES_TO_SURFACE_INTERFERENCE_ID[9]模拟上、下管柱之间的过盈连接。仿真过程中,LS-DYNA软件首先通过动态释放将上、下管柱的过盈配合转变为上、下管柱之间的预应力以及相应的变形,然后再进行显式瞬态计算。该车型上、下管柱之间的过盈量为0.3 mm,可实现的最大相对溃缩量约为55 mm。

1.3.3 溃缩机制的模拟

为了模拟滑出块注塑销钉剪断与转向管柱溃缩的先后顺序,利用了LS-DYNA软件中刚柔体转换关键字*DEFORMABLE_TO_RIGID_AUTOMATIC[9]。在连接转向管柱上支架与滑出块的注塑销钉被剪断前,将上、下转向管柱混合为同一刚性体,确保上、下管柱不能相对运动,并设置上、下管柱转换为柔性体的触发开关为注塑销钉与上支架接触力为0,使上、下管柱在注塑销钉断裂瞬间转换为柔性体。

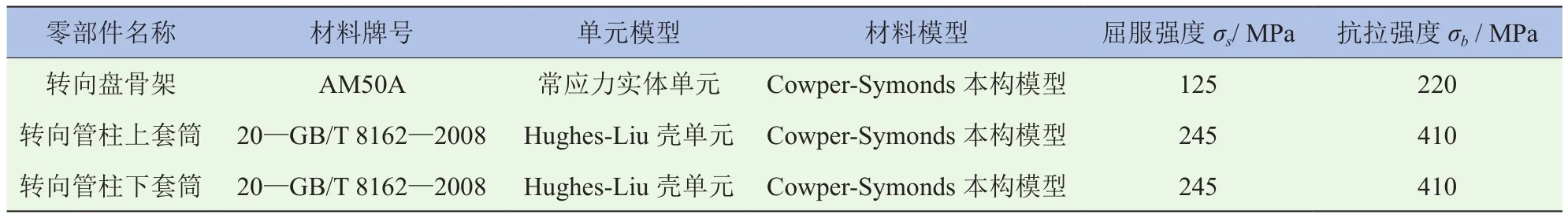

在对转向机构完成上述建模设定后,根据转向机构BOM表,对各零部件赋予相应的材料与属性。转向机构中主要吸能结构件所用的材料参数、材料模型以及单元模型见表1。

根据转向机构的实际工作状况,对转向机构有限元模型中安装转向机构的CCB管梁以及转向器进行了全约束,最终建立的转向机构有限元模型如图5所示。

表1 主要吸能构件有限元模型信息

图5 转向机构有限元模型

2 仿真工况以及仿真结果

为了验证上述转向机构仿真建模方法的有效性,根据GB 11557—2011附录C[10]中的试验程序,以建立的转向机构有限元模型为基础,仿真人体模块撞击转向机构试验。

2.1 仿真工况

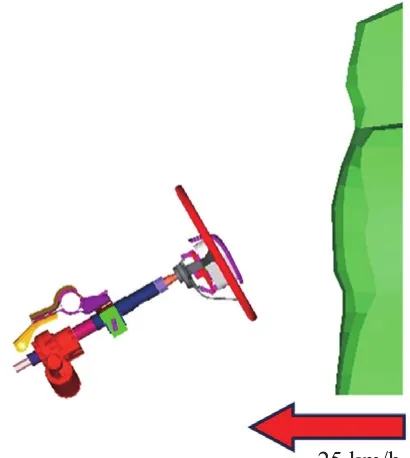

本研究使用的人体模块有限元模型经过了对标,人体模型各参数满足GB 11557—2011的要求。该人体模块模型质量为34 kg,代表50百分位的人体躯干模块。按照试验要求,人体模块以25 km/h的水平速度冲击转向操纵装置,撞击时人体模块模型的H点与驾驶员座椅R点保持在同一水平平面[10]。根据该转向机构在车辆上的安装姿态,转向机构布置在人体模块的纵向对称面内,并使转向管柱与水平面成32.7°夹角。仿真转向机构转向盘处于回正状态的试验工况。仿真工况如图6所示。

图6 仿真工况示意图

2.2 仿真结果

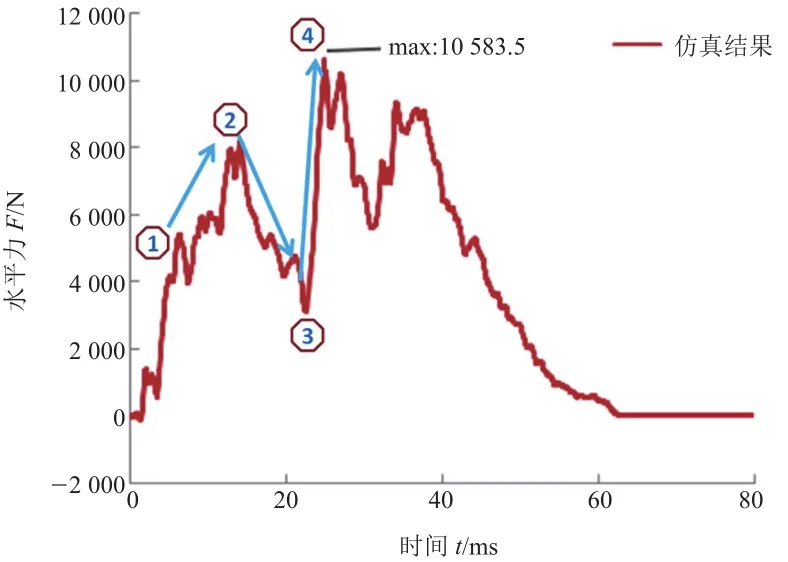

从结果数据中提取的转向操纵装置作用在人体模块上的水平力最大值为10 583 N,该水平力随时间变化的曲线如图7所示。

图7 转向装置作用于人体模块的水平力曲线

由碰撞过程中剪切销受力曲线图(图8)可知,在人体模块撞击转向机构6 ms后,注塑销受力达到1 500 N,并突变为0,即注塑销被剪切断裂。随着传递到转向管柱的轴向力迅速增大,上、下管柱开始产生相对滑动,但由于上管柱压入下管柱后,上、下管柱的摩擦部位首先会增加,所以人体模块所受水平力还会有一定的增大,如图7中①至②。然后该水平力随着上管柱压入下管柱量的增加而迅速减小,如图7中②至③。在上、下管柱溃缩量用尽后,该水平力又有一个迅速的反弹,如图7中③至④。

图8 碰撞过程中剪切销受力曲线图

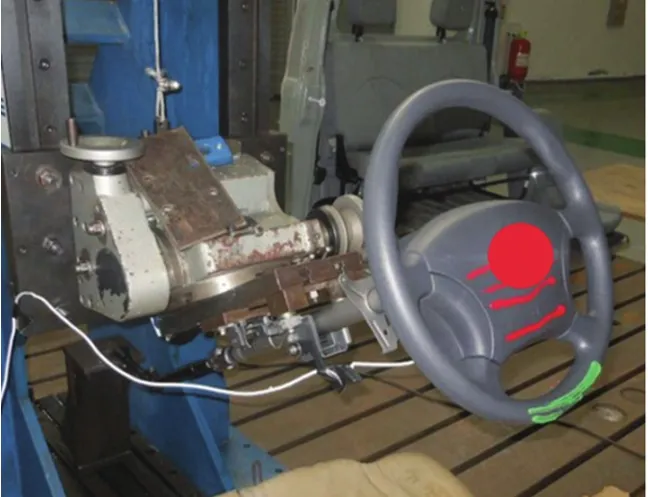

3 试验结果与仿真结果对比

为了验证仿真结果的准确性,将仿真结果与相同工况的试验结果进行比较。人体模块撞击转向机构试验如图9所示。通过将试验结果与仿真结果中的碰撞水平力-时间历程置于同一坐标下进行比较(图10)可知,试验与仿真曲线的波形、相位与峰值基本一致,仿真结果与试验结果比较符合,基本能验证该有限元模型的准确性和仿真方法的有效性。

需要说明的是,在图10中10~20 ms之间,试验曲线的波形与仿真有一些差别。通过对比试验录像与仿真动画发现,造成这个差别的原因在于试验过程中,当转向管柱开始溃缩后,转向管柱上端用于安装雨刮操纵杆的支架碰到了试验台架,阻挡了管柱的下溃,从而使人体模块所受水平力迅速增大,而当上管柱完全从滑出块脱出后,试验曲线与仿真又趋于一致。

图9 人体模块撞击转向机构试验

图10 试验与仿真碰撞水平力-时间曲线

4 结论

本文对某车型转向机构,尤其是对转向管柱部分的仿真建模方法进行了详细说明,充分运用LSDYNA软件中的相关关键字卡片模拟转向机构的工作机制。通过对仿真与测试结果的对比分析,明确得出该转向机构仿真建模方法可以有效并准确地模拟溃缩式吸能转向机构的碰撞安全工作机制。本研究为转向机构碰撞仿真提供了一种实用且简单有效的建模方法,为基于有限元方法模拟正碰中约束系统与假人的相互作用奠定了基础。

本文仅介绍了套筒式转向管柱的仿真方法,而对于其它型式转向管柱(譬如钢珠套管式、变形支架式等)的溃缩机制能否采用类似方法进行仿真模拟还需要进一步的深入研究。

参考文献(References):

[1]刘海峰. 汽车转向管柱与人体模块碰撞吸能研究 [D].广州:华南理工大学,2013.LIU Haifeng. Steer Column of Automobile and Body Block Impact Research [D]. Guangzhou:South China University of Technology,2013. (in Chinese)

[2]张金换,杜汇良,马春生,等. 汽车碰撞安全性设计 [M].北京:清华大学出版社,2010.ZHANG Jinhuan,DU Huiliang,MA Chunsheng,et al. Automotive Design for Crash Safety [M]. Beijing:Tsinghua University Press,2010. (in Chinese)

[3]林小哲. 汽车吸能转向机构的设计与碰撞仿真 [D]. 杭州:浙江大学,2008.LIN Xiaozhe. Design and Impact Simulation of Automotive Energy-absorbing Steering Assembly [D]. Hangzhou:Zhejiang University,2008. (in Chinese)

[4]李晓明,李红,张向磊. 正面碰撞试验中转向管柱运动与假人头部伤害指标研究 [J]. 交通标准化,2014,42(11):45-47.LI Xiaoming,LI Hong,ZHANG Xianglei. Steering Column Displacement and HIC in Frontal Crash Test [J].Transportation Standardization,2014,42(11):45-47. (in Chinese)

[5]颜长征,王欣,覃祯员,等. 汽车转向机构对驾驶员伤害的试验与仿真分析 [J]. 汽车科技,2011(2):38-42.YAN Changzheng,WANG Xin,QIN Zhenyuan,et al.Experimental and Simulation Analysis of Driver’s Injury Caused by Steering Gear [J]. Automobile Technology,2011(2):38-42. (in Chinese)

[6]毕腾飞,王阳,孔军. 基于防止转向机构对驾驶员伤害的头型试验仿真分析 [J]. 武汉理工大学学报,2013,37(1):205-208.BI Tengfei,WANG Yang,KONG Jun. Simulation of Headform Test in Protecting Drivers from Being Injured by Motor Vehicle Steering Mechanism [J]. Journal of Wuhan University of Technology,2013,37(1):205-208. (in Chinese)

[7]王登峰,曾迥立. 汽车吸能转向机构与驾驶员碰撞的仿真与试验 [J]. 汽车工程,2003,25(1):20-21.WANG Dengfeng,ZENG Jiongli. Simulation and Experiment of Frontal Crash Between Automotive Energyabsorbing Steering Assembly and Driver [J]. Automotive Engineering,2003,25(1):20-21. (in Chinese)

[8]唐宁,周廷明,陈志刚,等. EPS转向管柱总成碰撞性能分析 [J]. 邵阳学院学报,2011,8(1):41-43.TANG Ning,ZHOU Tingming,CHEN Zhigang,et al.Collision Analysis of Steering Column Assembly on EPS[J]. Journal of Shaoyang University,2011,8(1):41-43. (in Chinese)

[9]LS-DYNA Keyword User’s Manual(Version 971)[Z].Livermore,Calif.:Livermore Software Technology Corporation(LSTC),2007.

[10]GB 11557—2011.防止汽车转向机构对驾驶员伤害的规定 [S]. 北京:中国标准出版社,2011.GB 11557—2011.The Stipulation Protecting Drivers from Being Injured by Motor Vehicle Steering Mechanism [S].Beijing:China Standard Press,2011. (in Chinese)