大流量煤油加注系统调试

贾 晨 徐 敏 王丽荣

(西安航天动力试验技术研究所 陕西 西安 710100)

大流量煤油加注系统调试

贾 晨 徐 敏 王丽荣

(西安航天动力试验技术研究所 陕西 西安 710100)

本文主要介绍某新建发射场煤油加注回流调试过程,该系统结构复杂、功能多样,自动化程度高,因此调试可变因素、危险隐患较多,通过分析调试过程中发现的问题及解决方法,为其他流体相关项目的调试提供宝贵经验。

煤油 回流 加注 屏蔽泵

21世纪以来,随着我国航天事业的飞速发展,建设国内一流、世界先进的航天发射场已成为必然趋势,海南0XX工程应运而生。为满足我国新型大推力火箭发射需求,地面煤油加注系统需完成火箭煤油推进剂的加注、泄回、回流、降温、信号联试及其它辅助工作,其中辅助工作包括转注、倒罐、管线放空、气检等项目。液氧煤油火箭发动机所需的液体推进剂煤油为XX-1型,在加注过程中容易发生震动、憋压、泄露等故障,将直接影响火箭发射任务进程[1]。因此通过系统调试,固定系统操作流程[2],排除可能影响系统正常工作的问题,为新型火箭发射提供可靠保障。

1系统简介

煤油加注系统由加注库房、库房至塔上加注外管线、1XX#及2XX#塔架管路系统、转注系统、液氮降温系统等组成,可分成现场设备和控制系统两部分。

(1)现场设备主要由煤油存贮系统、煤油输送系统、供配气系统、液氮降温系统及现场测量显示仪表等组成。其中煤油存贮系统主要有煤油贮罐、放空罐、集液罐等,输送系统主要有加注屏蔽泵、库房及塔上的加注管路、加注外线、各种阀门及配件等,供配气系统主要有配气台、气电活门箱及供配气管路及配件等,液氮降温系统主要包括换热器及相应的低温阀门、管路等。

(2)控制系统主要设备包括技术区飞控中心控制室煤油远控台2组、投影显示控制台1组、视频控制台1组,发射区煤油库房控制室控制柜3组、控制台2组、泵控间变频泵控柜3组,1XX#塔控制室控制柜1组,2XX#塔控制室控制柜1组,相应控制电缆、桥架等组成。其中控制系统软件包括近控PLC控制软件1套、近控上位机监控软件2套、近控触摸屏控制软件2套、远控上位机监控软件2套、远控触摸屏控制软件2套、投影显示软件1套。

煤油回流调试主要检验系统内屏蔽泵、泵间与罐间加注液路系统、阀门、储罐、配气系统、电控设备及软件的工作质量与工作协调性。

2加注屏蔽泵

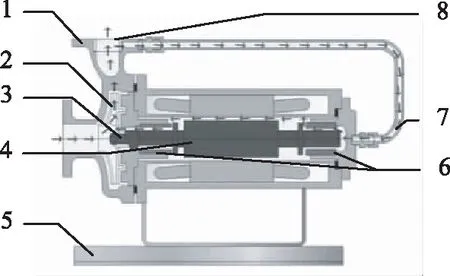

煤油加注系统的工作机为6台由合肥XX屏蔽泵有限公司生产的HP125-XXXX型屏蔽泵,流量调节范围Q=18~90 m3/h,扬程H=110 m,额定功率W=55 kW。屏蔽泵简图[3]如图1所示,

1-泵体 2-叶轮 3-轴 4-转子 5-底座 6-轴承 7-循环管 8-过滤器1-pump 2-impeller 3-axis 4-rotor 5-base 6-bearing 7-cycle tube 8-filter图1 屏蔽泵结构简图Fig 1 Schematic diagram ofshielded pump structure

介质由泵入口经过叶轮带动由出口输出,其中泵送介质一部分从泵体出口经过滤器、循环管、后轴承座、后轴承轴套间隙、定子屏蔽套和转子屏蔽套之间间隙、前轴承与轴套间隙到叶轮平衡孔流到叶轮入口低压处,为内部提供润滑作用。

3调试过程

3.1 调试前准备工作

(1)系统吹除介质为高纯氮气,气路系统管路用最高工作压力的气源进行吹除,吹除时间至少为3 min。煤油液路系统管路用3 MPa左右的气源进行吹除(煤油管路的直径主要为DN50,DN100,DN125,DN150,DN200),吹除时间约为5 min左右。系统管路吹除时按照吹除压力进行脉动式吹除,按照吹除压力和时间在吹除管路的末端用过滤器进行收集,无可见多余物为合格[4]。收集过滤器精度为20 μm。

系统吹扫过程中需注意问题:① 管道吹除前应仔细检查管道支吊架的牢固程度,对松动部位应进行加固;② 管道吹除前可用手电筒及干净的白绸布肉眼检查管道内壁的洁净程度;③ 对不允许吹除的设备及管道,应进行隔离;④ 管道吹除前应将系统内的仪表、滤网、节流阀、调节阀、流量计、安全阀、止回阀等管道组成件暂时拆除(必须拆除的元器件包括流量计、安全阀、过滤器、压力表及传感器),并应以模拟体或临时短管替代,待管道吹洗合格后应重新复位;⑤ 系统吹除的顺序应按主管、支管、疏排管依次进行。吹除出的脏物不得进入已吹除合格的管道;⑥ 为管道吹除安装的临时供气管道及排放管道,应预先吹扫与清洗干净后再使用;⑦ 管道吹除时应设置禁区和警戒线,并应挂警示牌;⑧ 管道吹除合格后,除规定的检查和恢复工作外,不得再进行其它影响管内清洁的作业。

(2)系统气密性试验介质为高纯氮气,系统气密性试验压力为最高工作压力。气密试验前进行预试验,预试验的压力在0.1~0.5 MPa之间,稳压进行检查,采用中性发泡剂检漏,无泄漏、目测无变形再继续缓慢逐级升压,至试验压力的50%时稳压进行全面检查,未发现异状或泄漏,继续按试验压力的10%逐级升压,每级稳压3 min,直至试验压力后,进行全面检查,对法兰、焊缝、阀门等易泄漏点涂刷中性发泡剂进行检查,不泄漏为合格。

系统气密性试验过程中需注意问题:① 当试验过程中发现泄漏时,不得带压处理,泄压、消除缺陷后,再重新进行试验;② 试压结束后,应及时拆除堵盖、堵帽等辅助装备,完全泄压后对系统进行复位。

(3)系统阀门状态检查,首先对气动阀门进行单点调试,确保各阀门状态良好,电磁阀动作灵活,信号反馈正常。其次检查电动调节阀,保证开启关闭控制准确,开度反馈准确。最后进行手动阀门状态检查,各阀门状态良好,动作灵活无泄漏。

3.2 系统调试

(1)单泵在线系统调试

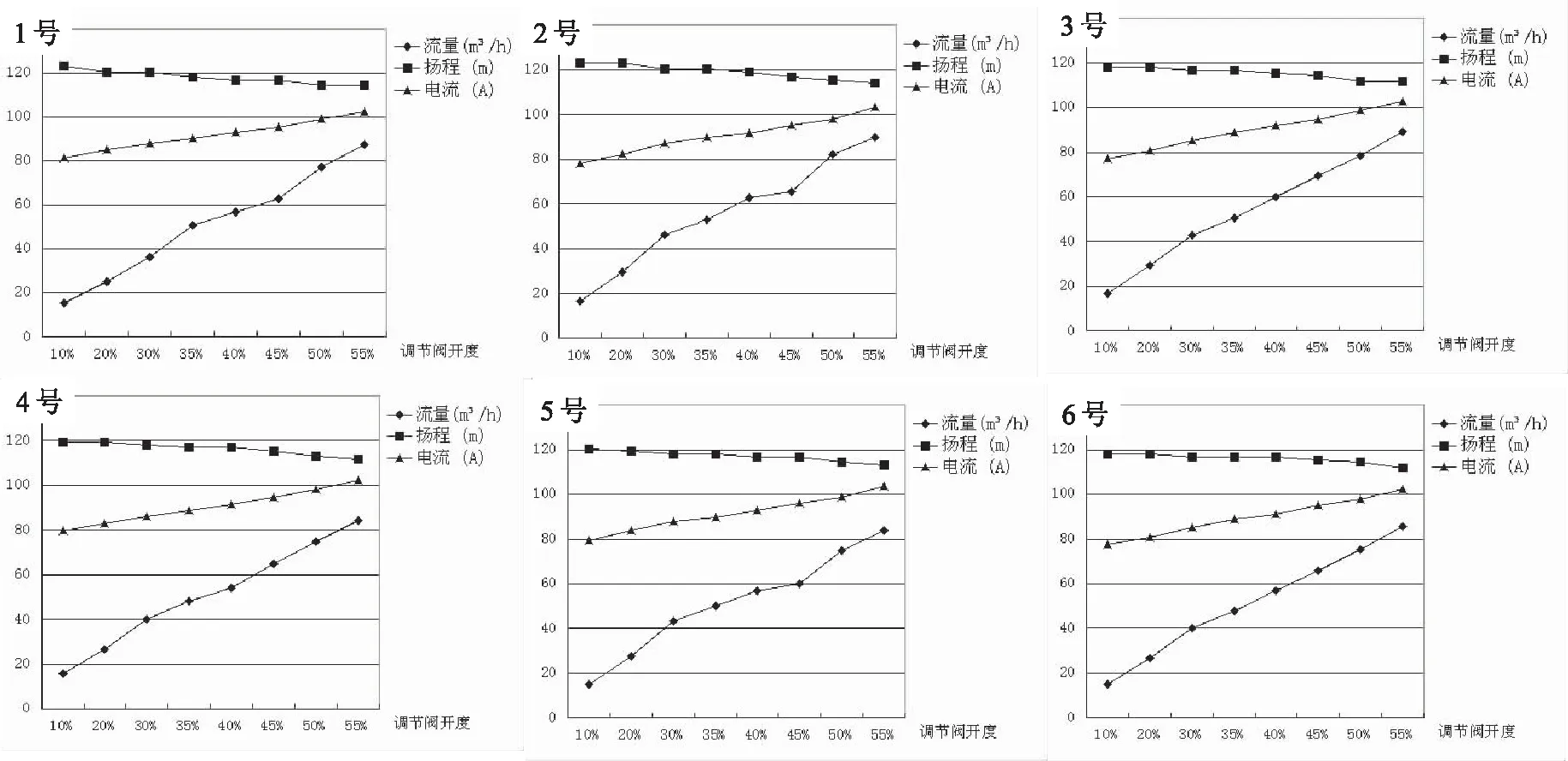

系统内煤油储罐状态:压力0.18 MPa,液位高度1 112 mm,煤油容积29 949 L。首先,对六台屏蔽泵进行逐一灌泵,保证容器出液口至泵吸入口之间管道及泵体内部充满介质,灌泵与管道填充使用煤油约7 000 L。其次,使用变频柜和软件交替点动六台泵,检测系统内屏蔽泵、流量计、电磁阀、变频柜、工控机等电控设备接线是否良好。最后,保持吸入压力0.2 MPa,单独启动各泵,检查系统单泵在线条件下各管路设备运行状态,固定泵频率50 Hz的条件下,调节泵入口电动调阀开度,记录流量、扬程、电流参数变化,如图2所示,随着电动调节阀开度增大,流量及电流大幅提升,开度为50%时基本达到泵最大流量,同时屏蔽泵扬程略微下降,但仍在110 m以上。

图2 屏蔽泵在50Hz条件下特性曲线Fig 2 characteristics curve of the shield pump under the 50Hz conditions

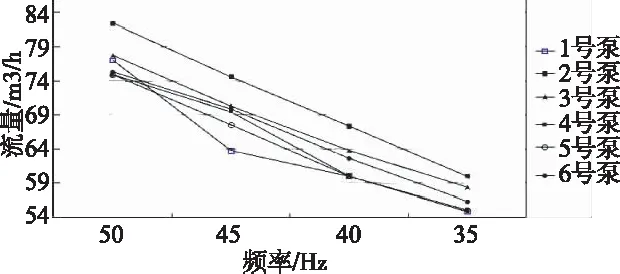

电动调节阀开度固定为50%,测试不同频率下各泵参数变化,数据绘制图3。由图可知各泵性能相似,特性曲线较为线性,依据本曲线可精确估计各频率下流量变化,为各泵小流量精确加注提供理论依据。

图3 屏蔽泵频率与流量特性曲线Fig 3 frequency and flowcharacteristics curve of the shield pump

(2)双泵并联系统调试

系统内煤油储罐状态:压力0.18 MPa,液位高度801 mm,煤油容积19 002 L。

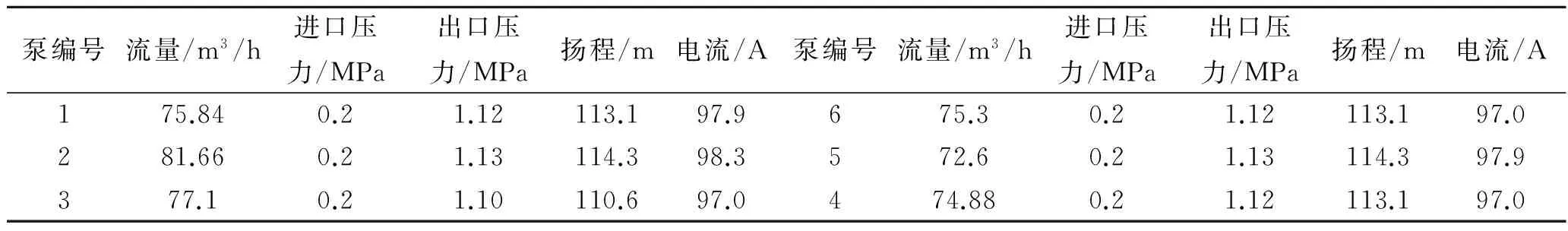

将六台泵分为三组(1/6号、2/5号、3/4号),两台泵逐一启动,在屏蔽泵运行频率50 Hz,前端电动调节阀开度为50%条件下记录各参数,结果如表1所示。可以看出,双泵并联时系统大流量运行稳定,平均累积流量达152.46 m3/h,可满足快速加注要求。

(3)系统低吸入压性能调试

系统内煤油储罐状态:压力0.014 MPa,液位高度808 mm,煤油容积19 008 L。

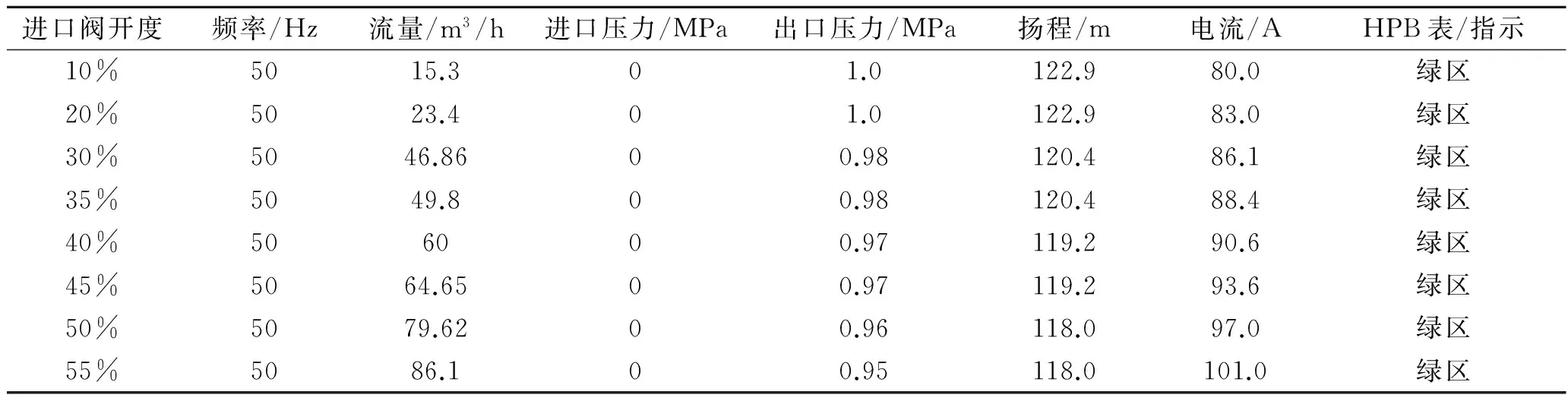

随机抽取1号泵进行低吸入压调试,使用软件启动,运行频率50 Hz,调节泵前端电动调节阀开度,记录不同开度下电流、流量等参数。在泵进口压力为0 MPa的极端条件下,屏蔽泵并未出现异常,从而保证煤油储罐在低液位条件下,泵不发生汽蚀,系统依旧可稳定工作。如表2所示,注:HPB为轴承监视器,绿色为正常,黄色为异常,红色代表损坏。

(4)系统调试撤收

调试完成,吹扫管道,将残液挤压回放空罐,恢复系统阀门状态,系统储罐状态:储罐压力0.050 MPa,液位高度807 mm;放空罐压力0.039 MPa,液位高度593 mm。

整个系统调试过程中需时刻注意管路内部温度变化,因介质在泵、管道、阀门内流动,摩擦使内能增加,如高于35℃时必须停泵降温,以防止放生危险情况。

表1 并泵运行参数Table 1 Parallel pump operating parameters

表2 低吸入压力泵运行参数Table 2 Low suction pressure pump operating parameters

3.3 系统调试结果

从以上试验结果可以得出:

(1)系统内屏蔽泵50 Hz性能试验,流量、扬程性能满足设计要求,工作电流在额定电流以下,轴承监测器指示在正常范围内,泵工作平稳。

(2)系统内屏蔽泵35 Hz~50 Hz变频试验,泵流量、扬程与频率变化成正比关系,泵工作正常,通过线性曲线,可确保系统加注能力。

(3)三组泵并联调试,考验系统最大流量,并联泵流量扬程合格,无异常振动噪声情况发生,满足并泵工况要求。

(4)系统低吸入压性能调试考查泵的极限性能,试验结果可以看出泵性能与入口有压情况性能一致,说明泵抗汽蚀性能良好,泵在较低吸入压力下也能正常工作。

(5)泵间与罐间加注液路系统、配气系统施工安装正确,阀门、仪器仪表状态良好,各储罐满足使用要求,电控设备、软件与工艺系统工作协调性良好。

4结 论

从本次调试可以看出,影响煤油加注系统工作特性的主要因素有泵前电动调节阀开度、屏蔽泵工作频率,通过采取适当的措施,控制参数,便可根据不同需求精确调节加注流量。经过调试摸索,固定系统操作流程,降低可能产生的震动、泄露、憋压、汽蚀等故障风险,保证加注过程稳定、高效。

[1] 马瀚英.航天煤油[M].北京:中国宇航出版社,2003(01).

[2] 王正伟.流体机械基础[M].北京:清华大学出版社,2006(12).

[3] 甘树坤,周国良,孟新.屏蔽泵运行过程中断液或流量不足的危害与预防监控[J].化工自动化及仪表,2014(10):1 208~1 210.

[4] QJ 2850-96《航天产品多余物预防和控制》[S].

LargeFlowKeroseneFillingSystemDebugging

Jia Chen Xu Min Wang Lirong

(Xian Aerospace Propulsion Test Technology Institute, Shanxi Xian 710100)

The debugging process of kerosene refueling in a new launch site was introclued. The system was complex in structure, diverse in function and high in automation. Therefore, there ware variable factors and the hidden dangers in the debugging process. By analyzing the problems and solutions found in the debugging process, It could can provide the valuable experience to other fluid-related projects.

kerosene refluxing refuel canned motor pump

10.16597/j.cnki.issn.1002-154x.2017.11.013

2017-08-09

贾晨(1987~),男,硕士,工程师,研究方向为高压低温系统设备集成及材料加工工程。E-mail:jchen165@163.com.