燃煤锅炉烟气氨法脱硫工艺模拟及氨逃逸分析研究

徐 威 刘 丰 高李璟 肖国民

(江苏省(中圣)工业节能技术研究院,江苏中圣高科技产业有限公司,江苏 南京 211112;*东南大学化学化工学院,江苏 南京 211189)

燃煤锅炉烟气氨法脱硫工艺模拟及氨逃逸分析研究

徐 威 刘 丰 高李璟*肖国民*

(江苏省(中圣)工业节能技术研究院,江苏中圣高科技产业有限公司,江苏 南京 211112;*东南大学化学化工学院,江苏 南京 211189)

以某热电联产项目220 t/h燃煤锅炉烟气氨法脱硫系统为模拟对象,基于Aspen-Plus软件建立化学吸收系统模型,分析研究了加氨工艺、工艺水喷淋对脱硫效果和氨逃逸的影响,模拟计算结果与工程设计运行数据基本吻合。

氨法脱硫 燃煤烟气 模拟 Aspen-Plus

我国贫油、少气、富煤的能源消费结构特点决定了大多数企业仍以煤为主要燃料。煤燃烧过程所产生烟气中含有大量的 SO2、NOx、CO2等有害物质。其中,SO2是各行业企业及国家严格控制的污染物之一。SO2的大量排放会造成如酸雨、空气污染等严重的环境污染问题。烟气脱硫作为“末端控制”措施,是当今应用最有效的SO2减排技术。对于火电厂来说,在燃煤锅炉烟气排放治理和控制方法中,氨法脱硫工艺因脱硫效率高、副产品可利用、还能脱除氮氧化物及初期投资低等优点,将得到广泛应用。[1]

氨法脱硫效率高且较容易控制,净烟气中SO2含量达标比较容易。但氨容易挥发,系统的氨逃逸不易控制,在实际生产中往往超标。如何提高脱硫效率和消除氨逃逸将成为烟气氨法脱硫系统高效、环保、稳定运行的关键。

本文以某热电联产项目220 t/h燃煤锅炉烟气氨法脱硫系统为模拟对象,基于Aspen-Plus软件建立化学吸收系统模型,重点研究加氨工艺与工艺水喷淋对脱硫效果和氨逃逸的影响,从理论上考察、分析控制氨逃逸的手段,以便对实际工程项目的操作和优化提供理论指导。

1脱硫工艺及原理

1.1 氨法脱硫工艺流程

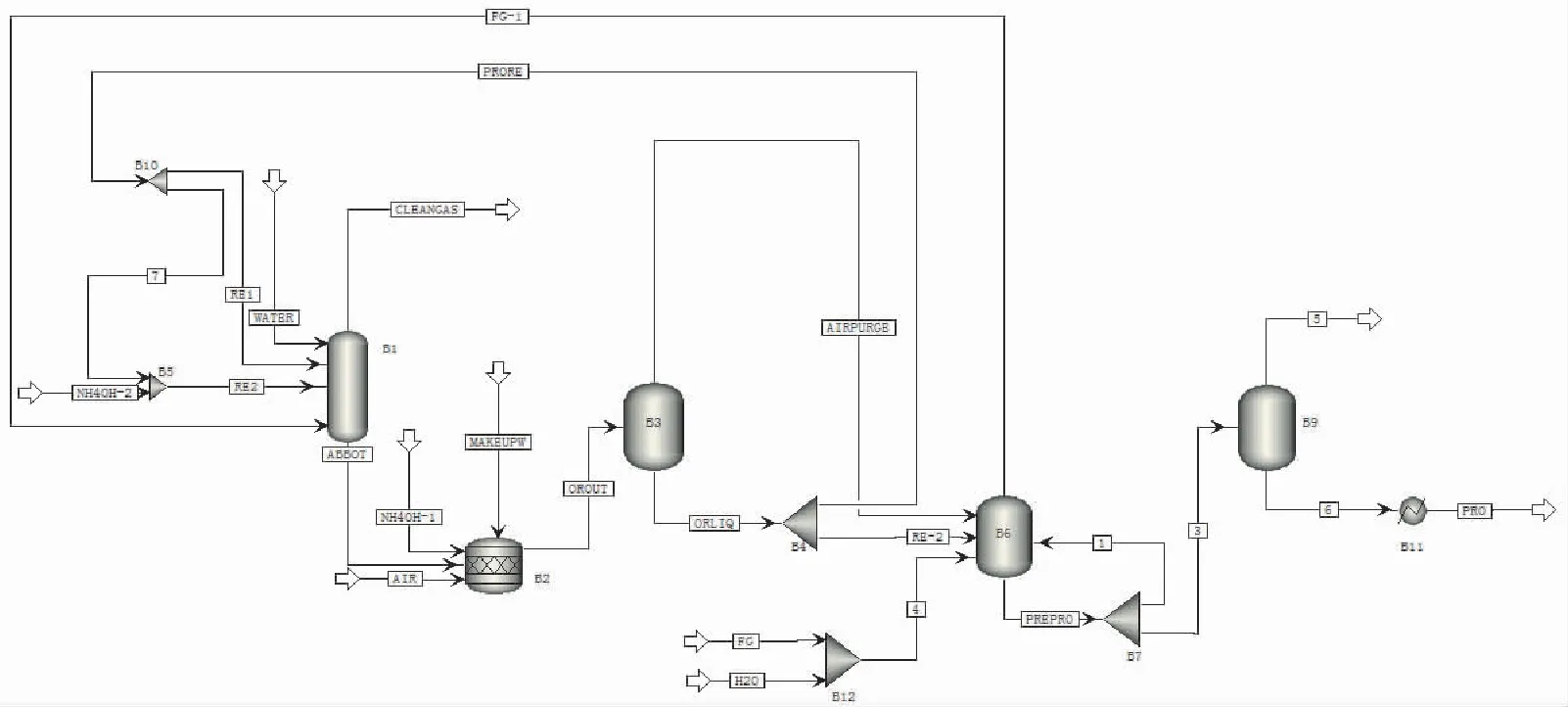

燃煤锅炉烟气氨法脱硫工艺流程如图1所示,从除尘器出来的热烟气经洗涤、增湿降温处理后进入脱硫塔上部吸收段,烟气与喷淋而下的吸收液逆流接触,烟气中的SO2被吸收,净烟气除去雾滴后从吸收塔顶部排空。SO2吸收反应生成的亚硫酸铵达到一定浓度后,吸收液定量排入氧化槽,亚硫酸铵被加压鼓入的空气氧化为稳定的硫酸铵。为了保持吸收塔内吸收液浓度在所要求的范围,持液槽中的浆液不断被取出送至回收系统,依次进入蒸发结晶器、冷却结晶器、离心机、干燥机进行结晶、脱水处理,最终得到副产物硫酸铵。氨水通过泵直接加入到加氨室,因此工艺中一级喷淋液的pH值随塔高增加而降低。[2]

图1 氨法脱硫工艺流程示意Fig 1 Schematic diagram of ammonia flue gas desulphurization process

1.2 反应吸收过程分析

氨法脱硫是典型的气液两相接触过程,既存在化学吸收,又存在物理吸收,并在液相中伴随发生各种化学反应。其中吸收过程主要发生下列化学反应:

氧化过程主要发生下列反应:

由吸收过程发生的反应可知,实际对SO2起吸收作用的是( NH4)2SO3,NH4HSO3不吸收SO2,而NH3主要是调节吸收液的pH值,将NH4HSO3转化为( NH4)2SO3,为吸收SO2提供吸收剂。[3, 4]

2模拟工况及输入条件

输入条件:当地大气压101.3 kPa,温度25 ℃;吸收剂为20 wt.%的氨水,工艺水为25 ℃的纯水。

烟气工况:入口烟气流量423 500 m3/h,温度136 ℃,入口烟气压力103.5 kPa,烟气组成见表1,该工况下对应烟气SO2含量为3 500 mg/Nm3。

表1 烟气组成(体积分数)Table 1 Composition of the flue gas

3模拟流程的建立

根据工艺流程,用Aspen-Plus软件建立如图2所示的模拟流程,采用RadFrac模块模拟吸收段,采用Rstoic模块模拟氧化段,采用Flash模块模拟气液分离过程,模拟不考虑烟尘的影响,在吸收段只考虑吸收过程。物性选用Elecnrtl模型,综合考虑固体、盐析、离子平衡过程。

图2 氨法脱硫工艺流程Aspen-Plus模拟Fig 2 Simulation schematic diagram of ammonia flue gas desulphurization process in Aspen-Plus software

4模拟计算结果

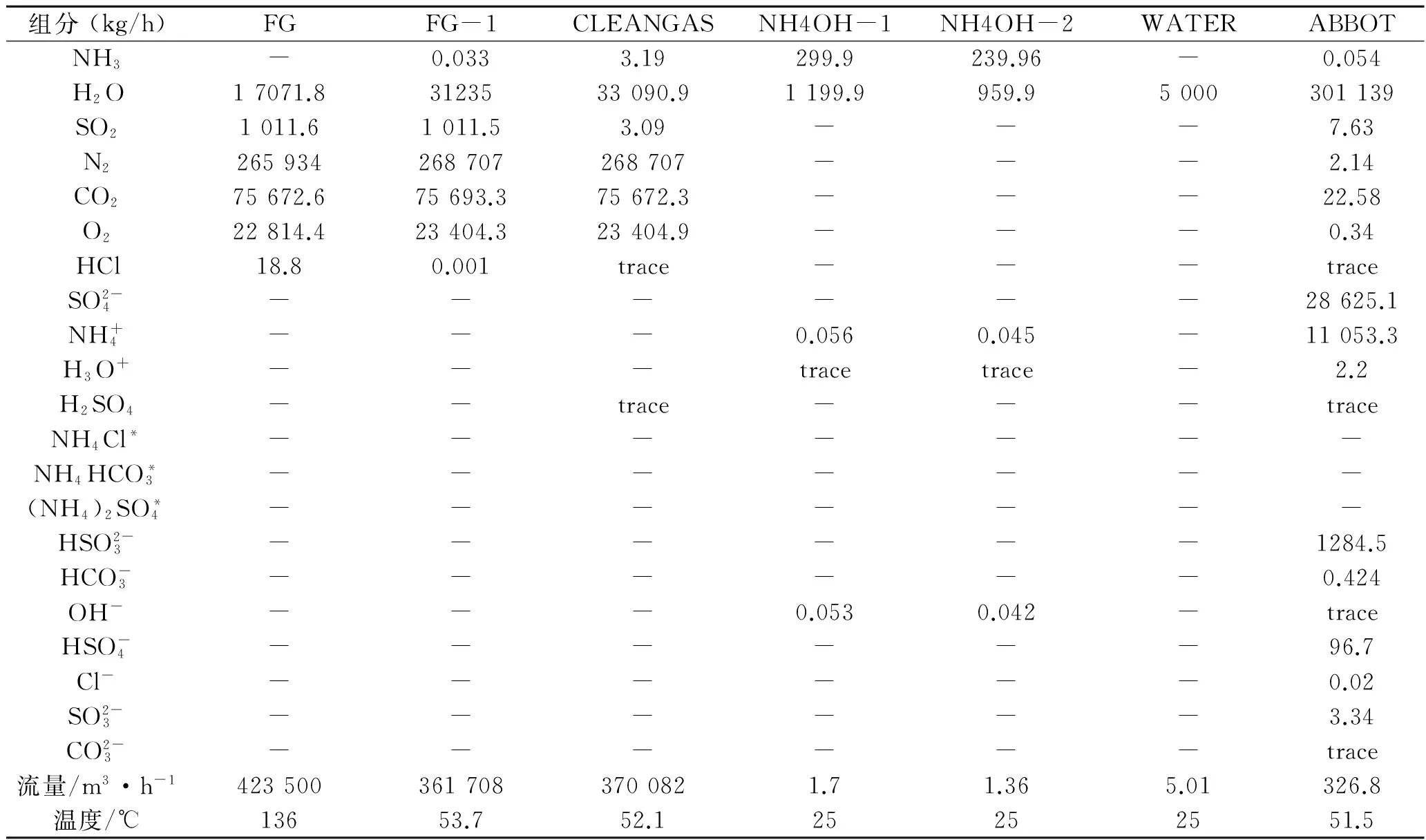

根据上述的模拟流程和烟气条件,模拟计算结果如表2所示,计算液气比为1.16 L/m3,从表2可以看出系统消耗20%氨水2.7 t,系统脱硫效率达到99.5%,氨利用率为99.4%。

表2 模拟计算结果Table 2 Aspen-Plus simulation results

*固体

模拟工艺需对出口烟气中SO2和NH3的含量进行综合考虑,其中加氨的位置和比例对出口烟气组成影响显著。流程中加氨分别在B2(模拟氧化循环槽)和B4(模拟加氨室及相应循环泵)模块,在总加氨量一定的前提下,改变两处位置的加氨比例,净烟气中SO2和NH3的含量如图3所示。从图3中可以看出B4处加氨比例对烟气排放影响显著,当加氨比例高于0.37时,净烟气SO2符合超净排放标准;净烟气中NH3含量随加氨比例的增加呈现先降低后增加的趋势,当加氨比例在0.26~0.55之间时,氨逃逸量符合国家标准(HJ 2001-2010)。因此,在工程设计和实际生产中要严格控制加氨室中氨水的循环量,以满足达标排放的要求。

图3 B4处加氨比例对烟气排放影响Fig 3 The effect of ammonia ratioadded in B4 on the flue gas emission

图4 工艺水量对烟气排放影响Fig 4 The effect of process wateramount on the flue gas emission

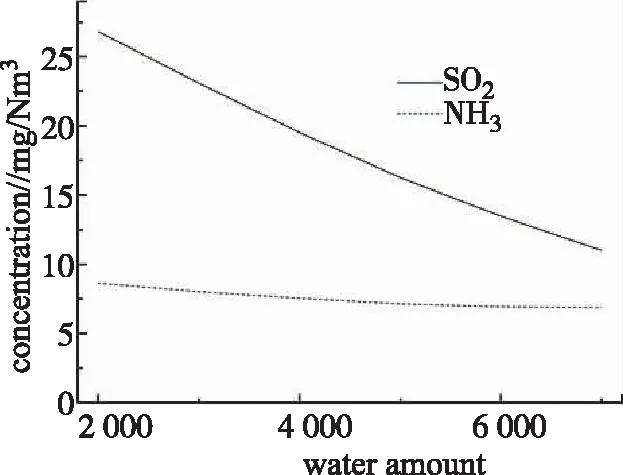

改变脱硫塔塔顶喷淋工艺水(WATER物流)的量,出口烟气中SO2和NH3的含量如图4所示。一般经验认为脱硫塔塔顶喷淋的工艺水量大可起到控制氨逃逸的效果,但从图4可看出,工艺水量对氨逃逸量的影响不显著,增大工艺水的喷淋量,烟气中NH3的含量几乎不变化。分析原因在于烟气相对于工艺水的量非常少,在塔顶的温度(~52 ℃)下,氨几乎不会被喷淋的水吸收。根据物料平衡计算和模拟分析,氨逃逸主要受加氨量和加氨位置、方式的影响[5, 6]。

5结 论

(1)基于Aspen-Plus软件模拟了220 t/h燃煤锅炉烟气氨法脱硫工艺流程,模拟得到在液气比为1.16 L/m3,20%氨水消耗2.7 t的条件下,系统脱硫效率达到99.5%,氨利用率为99.4%以上,模拟计算结果与工程设计运行数据基本吻合。

(2)工艺水量对氨逃逸量的影响不显著,增大工艺水的喷淋量,烟气中NH3的含量几乎不变化。

(3)系统加氨工艺及加氨位置对烟气脱硫排放指标影响显著,在工程设计、实际生产中要严格控制加氨室中氨水的循环量,以满足达标排放的要求。

[1] 高璐阳, 郑磊, 陈宏坤,等. 锅炉烟气氨法脱硫联产硫酸铵清洁生产技术[J]. 磷肥与复肥, 2015, 30(10) :35~37.

[2] 高建强, 罗翔启, 陈乾荣. 浅析氨法脱硫结晶存在的问题及处理措施[J]. 大氮肥, 2016, 39(2):102~105.

[3] 梁磊, 姚建红. 单塔结晶氨法脱硫工艺研究及设计分析[J]. 东北电力技术, 2013, 34(10):31~35.

[4] 周理明, 史永永, 李海洋,等. 氨法烟气脱硫过程的工艺优化[J]. 化学工程, 2014, 42(4):7~12.

[5] 王志雅. 氨法脱硫中的氨逃逸和硫酸铵气溶胶现象[J]. 化工设计通讯, 2014(5):35~38.

[6] 崔建祥, 赵焰. 氨法烟气脱硫工程中注氨的方式与方法[J]. 环境工程, 2009, 27(4):87~90.

SimulationandAmmoniaEscapeAnalysisofAmmoniaFlueGasDesulphurizationforCoal-firedBoiler

Xu Wei Liu Feng Gao Lijing Xiao Guomin

(Jiangsu (Sunpower) Research Institutes of Industrial Energy-saving Technology, Jiangsu Sunpower Technology Co. Ltd., Jiangsu Nanjing 21112; *School of Chemistry and Chemical Engineering, Southeast University, Jiangsu Nanjing 211189)

The result of Aspen-Plus simulation of ammonia flue gas desulphurization was presented which captured from 220 t/h coal-fired boiler in central heating project. The effects of such operation parameters on the efficiency of desulphurization were investigated. The simulated results were fitted well with the engineering design and operational data.

ammonia desulphurization flue gas simulation Aspen-Plus

10.16597/j.cnki.issn.1002-154x.2017.11.009

2017-09-21

徐威(1990~),男,博士,工程师,主要从事烟气处理、新能源研发相关研究工作。E-mail:xuwei01@sunpower.com.cn