喷气燃料聚结脱水影响因素分析

张相阳 侯建红 宋磊磊

(1 驻中石化荆门石化公司军代室,湖北 荆门 448039;2 驻中石油抚顺石化公司军代室,辽宁 抚顺 113008;3 驻中石油独山子石化公司军代室,新疆 克拉玛依 833600)

论 文 综 述《Reviews》

喷气燃料聚结脱水影响因素分析

张相阳1侯建红2宋磊磊3

(1 驻中石化荆门石化公司军代室,湖北 荆门 448039;2 驻中石油抚顺石化公司军代室,辽宁 抚顺 113008;3 驻中石油独山子石化公司军代室,新疆 克拉玛依 833600)

聚结脱水是喷气燃料生产和加注过程中必不可少的关键环节,围绕油液分离过程详细阐述了喷气燃料聚结脱水工作原理,从聚结脱水分离器纤维表面性质、纤维尺寸、纤维布置,以及油液流速、温度变化等多个方面分析了影响聚结脱水的因素,最后提出了喷气燃料聚结脱水过程中应当采取的对策,对喷气燃料质量管理提供一定参考。

聚结脱水 喷气燃料 油水分离 分离效率

作为飞机主要能源的喷气燃料,除了要求其本身理化性能符合要求外,其水含量是作为洁净性要求必须严格控制的指标之一。现有研究表明,喷气燃料中溶解水(或自由水因泵送扰动形成的乳化水)的存在,在含有铁、铜等金属微粒时会加速燃料氧化速度,产生粘稠状化合物,改变理化性能;会滋生大量微生物,进一步导致燃料污染悬浮物聚集;降低燃料粘度,干扰抗静电添加剂效果,容易聚集自由电荷从而导致爆炸危险;产生低温结冰危害飞行安全等等[1,2]。

喷气燃料在生产、储存和加注过程中,进行油水分离是不可避免的常见现象。目前,常用的油水分离方法主要有,重力沉降法、化学吸附分离法、电场分离法、离心分离法、真空分离法等。但这些传统方法普遍存在分离效率低,适应能力差,耗能较高等问题,特别是在分离尺寸较小的分散相时较为困难,很难将油水分离开[3]。与上述方法相比,喷气燃料主要采用聚结分离技术进行油水分离,利用油水两相对聚结材料亲和力的不同来达到油水分离,通常采用装有聚结滤芯和分离滤芯的聚结分离器(如图1),其中聚结滤芯是整个装置核心滤芯,油液从内到外流过聚结滤芯过程中,分散相水和聚结滤芯接触碰撞,聚结成较大的液滴,并从其表面脱落。然后聚结过后的液体从外到内通过分离滤芯,但聚结变大的分散相水则无法通过分离滤芯,从而达到聚结脱水的目的。此类方法具有油水分离效果好,适用性广,处理效率高,维护成本低等诸多优点,在喷气燃料生产和加注过程中得到广泛应用。

图1 聚结脱水分离器示意图Fig 1 Clustering and dewatering separator

1聚结脱水技术

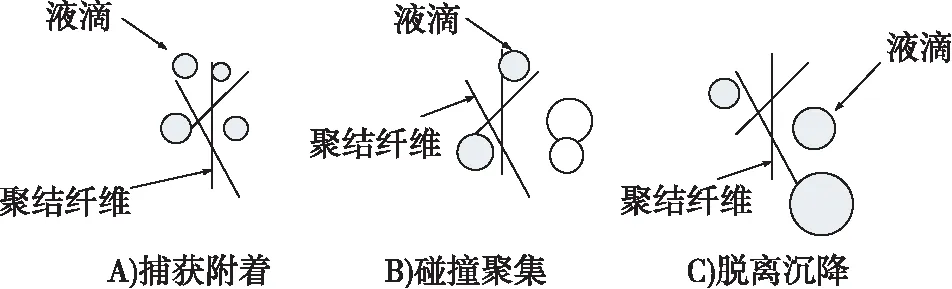

聚结分离技术在环保、炼油等领域应用较广,其聚结分离机理的研究还没有形成一套大家普遍接受的理论体系。对于纤维床聚结分离油中水的过程,目前大量研究者比较认同的是Hazlett等人聚结脱水理论,该理论包含的三个过程较好地描述了液滴聚结脱水过程(如图2),即分散相液滴“捕获--附着”、“碰撞--聚集”和“脱离--沉降”。从宏观上描述液滴从聚结材料上脱离过程,聚结材料表面先捕获分散相液滴,从而聚结成尺寸较大的液滴并通过聚结材料在重力作用下将油水分离[3-4]。

其中“捕获--附着”过程,一般液滴通过拦截、沉淀、扩散、惯性碰撞和范德华吸引力等方式捕获,附着过程必须依靠水滴击破纤维与油液之间既存的油膜才能实现。对于不同大小液滴,扩散影响作用不同,随着液滴尺寸增加,扩散作用逐渐减弱,拦截作用增大。“碰撞--聚集”过程,在油水混合液中,水滴分散相与聚结纤维接触时发生碰撞,通常发生两个或两个以上液滴间碰撞聚结形成大水滴,达到聚集的目的,同时需要相应作用力才能实现,作用力过大或过小,都不利于油水分离。“脱离--沉降”过程,碰撞聚集的大尺寸水滴以水线形式穿过纤维床,到达纤维床出口表面后在液体曳力的作用下,由于油水间存在的密度差而沉降下来,并在重力的作用下,最终从纤维床表面完成油水脱离的过程。

图2 液滴聚结脱水过程Fig 2 Droplet coalescence dehydration process

2聚结分离影响因素

针对喷气燃料这一特定化工燃料,这里排除燃料自身油水混合液成分、粘度、密度等理化特性影响因素,重点分析喷气燃料聚结脱水过程中所使用的聚结分离器的性能因素,包括聚结纤维表面性质、纤维布置、纤维尺寸等,以及油液流速、温度变化对聚结脱水效果的影响。

2.1 聚结纤维表面性能的影响

聚结纤维表面性能是影响分离效果的关键因素之一,而良好的纤维表面润湿性对分散相液滴吸附具有很好捕获效果。润湿性是固液两相间相互作用的结果。C.Shin等人[5]研究发现,纤维表面润湿性越强,越有利于小液滴聚结,聚结效果也越好,否则纤维聚结效果越来越差,甚至将不会产生聚结效果。刘亚莉等[6]和J.Schultz等[7]研究表明,聚结纤维表面润湿性过大将不利于聚结后的液滴从纤维中分离,要综合考虑聚结和分离两方面因素,选用润湿性中等的纤维材料。

2.2 聚结纤维尺寸的影响

一般来说,聚结纤维直径越小,聚结效果也会越好,这是因为直径小的纤维表面积相对较大,能够有更多的机会与油液中液滴充分接触,从而达到提升聚结分离效率。但越小尺寸的纤维会增加液滴流动阻力。刘亚莉等人通过油液聚结分离试验发现,当聚结纤维直径从11 um降低到7 um时,其聚结脱水效率可提高18%。Magiera等人[8]选用不同直径大小聚结纤维检验不同液滴的聚结效果,结果表明在同等条件下,直径越小的纤维对液滴的聚结效果越好。

2.3 聚结纤维布置影响

聚结材料对油水分离具有很好作用,理论上可以采用增加聚结纤维厚度来提高油水分离效果,但现有研究试验表明,当聚结材料厚度增加到一定程度时,油液聚结分离的效果不再提高,同时纤维厚度与纤维直径大小也存在一定关联性[4]。由于喷气燃料生产工艺及其自身组分复杂性,决定了实际使用中不再采用单一聚结材料,往往采用不同材料组合搭配使用,通常聚结滤芯采用破乳层,过滤层、聚结层多层布置。

2.4 油液流速影响

油液流速是影响分散相液滴聚结性能的重要因素,连续相通过聚结材料的速度越快,因惯性碰撞而引起的聚结分离的液滴相应会迅速增加,但液滴沉积、扩散、释放等分离效应会变弱。研究发现,液滴聚结分离效率会随着油液流速增大而逐渐降低,但油液流速与聚结分离效率之间并不是成线性变化关系,存在一个临界流速值。即当油液达到某个流速时,从聚结材料中排除分散相的浓度将逐渐趋于一个固定值,不再变化[9]。

2.5 温度的影响

温度的变化也会影响油液中水的聚结分离。对于喷气燃料这种油水混合物,连续相油所占比重远大于分散相水,一般油液的粘度会随着温度的升高而不断降低,从而降低乳化稳定性提高聚结效率,但是温度的升高会加速水在油液中的溶解,促使水的溶解度变大,导致油液中水聚结分离困难。因此,要控制合适的温度范围来去除喷气燃料中含水量,这样才能取得较好地聚结脱水效果。

3总 结

1)喷气燃料在生产、加注过程中,要选用质量可靠的聚结脱水分离器,应当考虑多级设置,一开一闭,并优选选用国家航空鉴定委员会推荐厂家目录产品。

2)要做好聚结脱水分离装置的日常维护工作,监测聚结脱水分离器压差变化及排水情况,在滤芯更换、例行排水等活动中做到专人负责,并做好维护记录。

3)喷气燃料在聚结脱水过程中,要控制合理的油液流速、作业温度等,保持装置始终处于最佳工作状态,避免由此带来的聚结脱水效率下降,有条件的还可以引入自动化控制设备,减少人为操作误差。

4)加强喷气燃料成品质量监控,根据质量异常情况研判油品中含水量影响,由此分析评判聚结脱水效果。

[1] 孙必旺. 基于聚结分离和膜分离技术的油水分离试验研究[D].北京化工大学,2008:2.

[2] 韦公远. 水混入燃油的危害及防止方法[J].广东农机,2004,4:39~40.

[3] 高智芳,刘进立,王笃金,等.聚结分离技术在油水分离中的应用[J].过滤与分离,2014,25(1):21~24.

[4] 华广胜.喷气燃料过滤聚结脱水关键技术的研究[D].北京化工大学,2010:5~8.

[5] C.Shin and G.G.Chase. The effect of wettability on drop attachment to glass rods[J].Journal of Colloid and Interface Science,2004,272(186):190.

[6] 刘亚莉,吴山东,董华东,等.膜聚结法及油品脱水研究[J].过滤与分离,2005,15(4):4~6.

[7] J.Schultz,C.Cazeneuve.et al.Fiber Surface Energy Characterization[J].Adhesion,1981,12:221~231.

[8] Magiera R,Blass E. Separation of liquid-liquid dispersion by flow through fibre beds[J]. Filtration & Separation,1997,34(4):369~375.

[9] 刘亚莉,吴山东,戚俊清,等.用于油水分离的聚结脱水技术极其进展[J].西南石油大学学报(自然科学版),2008,30(1):129~132.

AnalysisofFactorsAffectingCoalescenceofJetFuel

Zhang Xiangyang1Hou Jianhong2Song Leilei3

(1.Military Delegate Office of Jingmen Sinopec Chemical Company, Hubei Jingmen,448039;2. Military Delegate Office of Fushun Petroleum Chemical Company, Liaoning Fushun,113008;3.Military Delegate Office of Du-shanzi Petroleum Chemical Company, Xinjiang Kelamayi,833600)

The coalescence and dewatering are the essential links in the process of jet fuel production and filling. The principle of coalescence of coalfill was discussed in detail. The surface properties, fiber size and fiber arrangement of coalescence dehydration separator were discussed in detail. And the factors influencing coalescence and dewatering were analyzed. Finally, the countermeasures to be taken in the process of coalescence and coalification were put forward, which provided some reference for jet fuel quality management.

Coalescence dehydration Jet fuel Oil and water separation Separation efficiency

10.16597/j.cnki.issn.1002-154x.2017.11.010

2017-08-09

张相阳(1974~),男,本科,工程师,从事石油产品生产管理工作。通讯联系人:侯建红(1983~),硕士,工程师,主要从事炼油质量管理工作,E-mail:jds2011@126.com。