低TMP残留乙氧基(3)三羟甲基丙烷的合成研究

俞 清

(南京威尔药业股份有限公司,江苏 南京 210047)

低TMP残留乙氧基(3)三羟甲基丙烷的合成研究

俞 清

(南京威尔药业股份有限公司,江苏 南京 210047)

简要介绍了以三羟甲基丙烷为起始剂在氢氧化钠条件下与环氧乙烷进行加成反应,合成了TMP残留低的乙氧基(3)三羟甲基丙烷产品;本文主要考察了反应温度、反应时间、EO加成数、催化剂用量对起始剂残留的影响,得出最佳合成工艺。

乙氧基化 三羟甲基丙烷

乙氧基(3)三羟甲基丙烷,是一种重要的UV固化材料的聚醚中间体,主要作为合成丙烯酸酯类活性稀释剂的原料[1],通常UV固化材料组成为:低聚物、活性稀释剂(功能性单体)、光引发剂及其它添加剂。其中,活性稀释剂是光固化材料中的重要成分之一,它是一种含有可聚合官能团的有机小分子,它不仅溶解和稀释低聚物,调节体系黏度,而且参与光固化过程,影响光固化产品的光固化速率和固化膜的各种性能,因此活性稀释剂是光固化产品配方设计的重要环节[2,3]。

市售乙氧基(3)三羟甲基丙烷产品EO加成分子量分布图中发现起始剂三羟甲基丙烷残留较高,特别是在接环氧乙烷数量较少时,起始剂残留问题更加突出,在后续酯化固化应用中残留微量的丙烯酸三羟甲基丙烷酯小分子,会增加油墨迁移率,特别是在食品包装印刷、套印清漆,脱模涂料等应用中要求较高[4];起始剂残留过高,也会对后续固化材料配方存在较大影响,特别对固化膜脆性和柔性要求较高的电子通讯,如电路板保护层等特殊行业,因此在一些欧洲出口产品中,乙氧基(3)三羟甲基丙烷三丙烯酸酯稀释剂中丙烯酸三羟甲基丙烷酯含量具有一定的指标要求,所以对乙氧基(3)三羟甲基丙烷中起始剂三羟甲基丙烷残留具有特定要求。

1实验部分

1.1 制备原理

以三羟甲基丙烷为起始剂,氢氧化钠为催化剂,通入环氧乙烷加成反应式:

1.2 主要试剂和仪器

三羟甲基丙烷工业级;环氧乙烷扬子石化工业级;氢氧化钠工业级;醋酸工业级;

不锈钢高压反应釜 2 L;旋片式真空泵1套。

1.3 合成方法

常温条件下,向2 L釜中加入三羟甲基丙烷500 g,适量氢氧化钠,开启搅拌,然后充氮气0.3~0.5 MPa,试压15 min,置换氮气3次;然后开启真空,升温至110~120 ℃,保温1 h,真空度不低于0.095 MPa进行脱水脱气,然后在120~130 ℃,开始进料,控制进料速度,约125 g/h,通料结束后,保温吸收至压力-0.03 MPa,温度控制在120~130 ℃。吸收结束后,将温度降低至60~80 ℃,向反应聚合釜中加入冰醋酸中和,取样测pH值,pH值控制范围5.0~7.0。

1.4 产品检测

分子量分布检测方法:HP-5色谱柱,起始温度为110 ℃,维持3 min,以每分钟10 ℃的速率升温至200 ℃,维持5 min,然后以每分钟5 ℃的速率升温至260 ℃,维持20 min。进样口温度为300 ℃,检测器温度为300 ℃,进样GC检测。

2实验结果与讨论

对乙氧基(3)三羟甲基丙烷产品中三羟甲基丙烷残留的主要影响参数有,催化剂用量、反应温度、反应时间、环氧乙烷加成数,因此通过考察上述参数的变化对三羟甲基丙烷残留的影响。

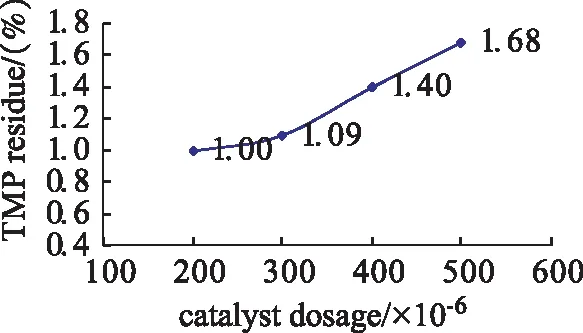

2.1 催化剂用量对三羟甲基丙烷残留的影响

乙氧基(3)三羟甲基丙烷的合成条件为:三羟甲基丙烷与EO物质的量比例为1∶3,催化剂为氢氧化钠,反应温度120~130 ℃,时间为2 h。通过观察催化剂使用量对三羟甲基丙烷残留的影响。

通过对催化剂使用量对三羟甲基丙烷残留的影响试验,可以得出,催化剂使用量增加,三羟甲基丙烷残留越高,主要原因催化剂使用量增加,可以增加反应速度,在体系表面三羟甲基丙烷与气体环氧乙烷反应加速,导致未反应三羟甲基丙烷残留增加,因此减少催化剂,可增加未反应的三羟甲基丙烷与环氧乙烷成醚键的机率,有利于三羟甲基丙烷残留降低。但是催化剂越少,也会较大的延长反应时间,影响生产效率,因此选择催化剂用量为约300×10-6较合适。

图1 催化剂添加量对TMP残留的影响Fig 1 Effect of catalyst dosage on the residue of Trimethylolpropane

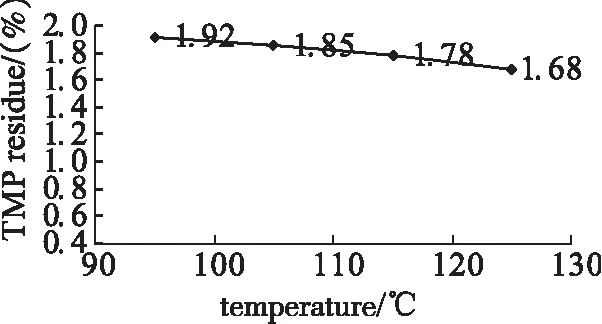

2.2 聚合温度对三羟甲基丙烷残留的影响

首先进行乙氧基(3)三羟甲基丙烷的合成,三羟甲基丙烷与EO物质的量比例为1∶3,催化剂为氢氧化钠,使用量为500×10-6,反应时间为2 h左右。反应温度区间分为95、105、115,125 ℃通过观察温度对三羟甲基丙烷残留的影响。

图2 聚合温度对三羟甲基丙烷残留的影响Fig 2 Effect of reaction temperature on the residue of Trimethylolpropane

通过反应温度对三羟甲基丙烷残留的影响试验,可以得出,反应温度越高,三羟甲基丙烷残留的越小。主要原因为温度越高,越有利于三羟甲基丙烷中羟基与环氧乙烷醚键生成,但是同时聚合速度也会相应加速,因此不同温度同比条件下必须保持反应时间接近一致。在反应过程中也发现在当温度超过130 ℃以上时,乙氧基(3)三羟甲基丙烷产品的颜色会加深,因此选择反应温度控制在125 ℃,由于在实际试验过程中,温度不可能设为一个温度点,因此试验温度控制在120~130 ℃。

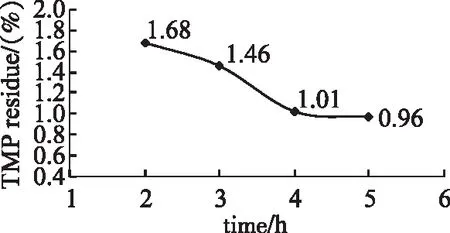

2.3 聚合时间对三羟甲基丙烷残留的影响

乙氧基(3)三羟甲基丙烷的合成条件为:三羟甲基丙烷与EO物质的量比例为1∶3,催化剂为氢氧化钠,使用量为500×10-6,反应温度120~130 ℃,时间分为约2、3、4、5 h。通过观察反应时间对三羟甲基丙烷残留的影响。

图3 反应时间对三羟甲基丙烷残留的影响Fig 3 Effect of reaction time on the residue of Trimethylolpropane

通过对反应时间对三羟甲基丙烷残留的影响试验,可以得出,反应时间增加,三羟甲基丙烷残留越低,主要原因为延长反应时间,可以将未反应的三羟甲基丙烷进一步进行EO加成,因此三羟甲基丙烷残留降低与理论理解一致,但是在实际生产过程中,反应时间不能无限期延长,从图中可以看出当反应时间大于4 h,TMP残留下降趋势趋于平缓,因此综合考虑选择反应时间为4 h。

2.4 环氧乙烷加成数对三羟甲基丙烷残留的影响

乙氧基(3)三羟甲基丙烷的合成条件为:催化剂为氢氧化钠,用量为500×10-6,反应温度120~130 ℃。催化剂500×10-6,反应时间2 h,环氧乙烷加成数为2.5、3、3.3、4,通过观察环氧乙烷加成数对三羟甲基丙烷残留的影响。

图4 环氧乙烷加成数对三羟甲基丙烷残留的影响Fig 4 Effect of addition number of ethylene oxide on the residue of Trimethylolpropane

通过对环氧乙烷加成数对三羟甲基丙烷残留的

影响试验,可以得出,环氧乙烷加成数的增加,三羟甲基丙烷残留越低,主要原因增加环氧乙烷数可以增加未反应的三羟甲基丙烷与环氧乙烷反应的机率。

2.5 优化条件验证试验

从上述各因素对TMP残留的影响探索试验,得出最佳工艺为:三羟甲基丙烷与环氧乙烷物质的量比为1∶3,氢氧化钠量为300×10-6,反应温度为120~130 ℃,反应时间为4 h,试验结果如下:

表1 验证试验Table 1 Validation test

从上表可以得出,通过影响因素试验得出的最佳工艺,合成得到TMP残留均低于1.0%的TMP3EO产品,并且试验稳定性较好。

3结 论

通过考察乙氧基(3)三羟甲基丙烷合成过程中影响因素试验,可以得出,催化剂使用量的增加,产品中三羟甲基丙烷残留增加,最佳用量为300×10-6;反应温度越高,三羟甲基丙烷残留的越小,反应温度优选为120~130 ℃;反应时间越长,三羟甲基丙烷残留越低,反应时间优选为4 h;环氧乙烷加成数的增加,三羟甲基丙烷残留越低,因此最佳合成工艺为三羟甲基丙烷与环氧乙烷物质的量比为1∶3,氢氧化钠量为300×10-6,反应温度为120~130 ℃,反应时间为4 h。

[1] 李晓光,乙氧基化三羟甲基丙烷三丙烯酸酯合成工艺[J].化工时刊,2008.22(8):37~38.

[2] 浦建光,高延敏,UV涂料用活性稀释剂研究展[J].中国涂料,2009.24(1).

[3] 金养智,紫外光固化活性稀释剂的进展[J].影响技术,2009,(2):12~18.

[4] Sudersan K. A review of UV curing coatings [J]. Paint India,2001(9):51~60.

StudiesonSynthesisofEthyloxide(3)Trimethylolpropane

Yu Qing

(Nanjing Well Chemical Corp.,LTD. Jiangsu Nanjing 210047)

Uning the Trimethylolpropane as initiator in sodium hydroxide catalyst with ethylene oxide addition reaction,Ethyl oxide (3) Trimethylol propane of low residue TMP was Synthesized. The effects of catalyst amount,reaction time, addition number of ethylene oxide and reaction temperature on the residue of the initiator were studied. The optimal synthesis process wnditions were determined.

Ethyl oxide Trimethylol propyl

10.16597/j.cnki.issn.1002-154x.2017.11.008

2017-08-09

俞清(1982~),男,研究方向为药用辅料的合成研究。E-mail:qyu640@126.com