铌铪喷管延伸段激光点焊工艺研究

王英杰,杨卫鹏

(西安航天发动机厂,陕西 西安 710100)

铌铪喷管延伸段激光点焊工艺研究

王英杰,杨卫鹏

(西安航天发动机厂,陕西 西安 710100)

通过研究δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金搭接结构圆形轨迹运动方式激光点焊焊缝熔深与焊接速度、焊缝熔深与焊接功率以及焊缝抗剪力/热输入量与试验序号之间的关系,得到了激光点焊工艺规范,安装有采用该工艺规范焊接完成的NbHf10-1铌铪合金喷管延伸段的发动机通过了高模试车考核。

激光点焊;铌铪合金;搭接结构;喷管延伸段

0 引言

某型液体火箭发动机为常规推进剂上面级发动机,采用泵压式推进剂供应系统和燃气发生器循环,燃料和氧化剂泵与涡轮同轴,固体火药起动器起动,发动机主、副系统均采用汽蚀管作为调节元件,双向摇摆,二次起动,推力室喷管面积比为70,燃烧室和喷管面积比为12的短喷管均采用再生冷却方式,即钎焊夹层蜂窝冷却结构;喷管面积比为12~70的喷管延伸段采用辐射冷却方式,即单壁冷却结构,喷管延伸段母材为铌铪合金(NbHf10-1, 熔点为2 310 ℃,极易氧化),喷管延伸段内、外表面均喷涂高温抗氧化涂层,以提高铌铪合金喷管延伸段使用寿命,喷管延伸段与推力室短喷管之间采用法兰连接,喷管延伸段由延伸段组合件和三个加强筋搭接而成,加强筋材料亦为铌铪合金,延伸段组合件与三个加强筋搭接后由激光点焊连接成一个整体。

1 喷管延伸段组合件激光点焊设计要求

喷管延伸段组合件由延伸段和加强筋经激光点焊连接而成,图1为喷管延伸段组合件结构示意原理简图,由图1可见,三个加强筋套装在延伸段不同部位,延伸段和三个加强筋均采用搭接结构连接,加强筋材料为铌铪合金(NbHf10-1),加强筋1和加强筋2处的搭接组合厚度δ1=1+1 mm,加强筋3处的搭接组合厚度δ2=1+0.7 mm,加强筋1处激光点焊数N1=36个(沿圆周方向均布),加强筋2处激光点焊数N2=42个 (沿圆周方向均布),加强筋3处激光点焊数N3=46个(沿圆周方向均布),激光点焊总数N=N1+N2+N3=124,激光点焊缝抗剪力FS≥4 500 N。

2 激光焊接原理与工艺试验

2.1 激光焊接原理

激光与其他光源一样是电磁波,另外还具有独特的性能,激光方向性好,亮度高,单色性好,相干性好,激光焊接加工时,被焊工件材料吸收的激光光能向热能的转化是在极短的时间内完成的,在这个极短的时间内,热能仅仅局限于被焊工件材料的激光辐照区内,而后通过热传导,该热量由高温区传向低温区并在被焊工件表面形成焊缝。采用激光焊接,生产效率高,焊接质量好,与一般焊接方法相比,激光焊接具有较多优点。聚焦后的激光束具有很高的功率密度(105~107W/cm2或更高),加热速度快,可实现深熔焊和高速焊,激光加热范围小(激光光斑直径小于1 mm),在焊接功率和被焊工件厚度相同的条件下,焊接热影响区小、焊接应力和变形小[1-5]。激光可发射和透射,可在空间传播相当距离而衰减很小,激光可通过光导纤维、棱镜等光学方法弯曲传输和偏转,易于聚焦,特别适用于微型工件、难以接近或远距离部位焊接。激光焊接属于非接触式焊接,不需使用电极,没有电极污染或耗损问题,一台激光器可供多个工作台进行不同的加工。激光在大气中损耗很小,可以穿过玻璃等透明物体,适用于在玻璃制成的密封容器里焊接铍合金等剧毒工件材料;激光不受电磁场的影响(电弧焊和电子束焊受电磁场影响),能精确地对准焊件进行焊接;激光焊接不存在X射线防护问题,也无需真空保护。激光焊接可以焊接常规焊接方法难以焊接的材料,如高熔点金属、非金属材料(如陶瓷、有机玻璃等)等;对热输入敏感的工件材料也可以实现激光焊接,焊后工件无需进行热处理;激光焊接可以用于焊接各种异质材料的工件。

激光焊接是利用激光能(可见光或紫外光)作为热源熔化和连接工件的焊接方法,激光焊接时,激光照射到被焊工件材料表面,与工件材料发生作用,一部分被反射,一部分被吸收,吸收的激光进入工件材料内部,激光在工件材料表面的反射、透射和吸收过程,实质上是光波电磁场与工件材料相互作用结果的表现过程,激光光波入射进入到工件材料后,工件材料中的带电粒子依照激光光波矢量的谐振步调一起与激光光子振动,使激光光子的辐射能转变为带电粒子的动能,在此过程中还会产生能量较高的质子、自由电子、束缚电子、声子等,这些粒子原始激发能经过一定程度的集聚和积累,最终均转化为热能。金属材料的激光吸收系数为107~108m-1,激光在金属材料表面0.01~0.1 μm的厚度范围内被吸收并转变成热能,引起金属材料表面温度升高,该温度再传向金属材料内部,以实现焊接区域金属材料的熔化和焊缝的形成。金属材料对激光的吸收,主要与激光波长,金属材料的性质、温度、表面状态以及激光功率密度等因素有关;一般来说,金属材料对激光的吸收率随着金属材料表面温度的上升而增大,随着金属材料电阻率的增加而增大,激光光子轰击金属材料表面可形成金属蒸气,蒸发的金属可以防止激光剩余能量被金属反射掉,如果被焊金属材料的导热性较好,则会在被焊金属材料上得到较大的焊缝熔深。激光焊接过程中,被焊工件和激光光束做相对运动,焊接过程中金属材料剧烈蒸发产生的强驱动力使“匙孔”前沿形成的熔化金属沿某一角度得到迅速加速,在“匙孔”后面金属材料的近表面处形成熔流,“匙孔”后方的液态金属受传热效应作用,该液态金属温度迅速降低并很快凝固,由此,在被焊金属工件材料表面形成了连续的焊缝[6-10]。

单个激光点焊缝的抗剪力与热输入量遵循:

(1)

式中:F为单个激光点焊缝的抗剪力,N;Q为单个激光点焊缝的热输入量,J;K为单个激光点焊缝的抗剪力与热输入量的比值,N/J。

K值越大,说明单位热输入量所获得的抗剪力越大,在获得相同的抗剪力时,所需要的热输入量越小,被焊工件的变形量越小。

热输入量:

(2)

式中:P为单个激光点焊缝的焊接功率,W;L为单个激光点焊缝的长度,m;V为激光点焊时的焊接速度,m/s,Q为激光焊接时的热输入量,J。

2.2 激光点焊工艺试验

激光点焊标准试片材料为NbHf10-1铌铪合金,其化学成分见表1,标准试片规格为100×20×1 mm和100×20×0.7 mm,分别焊接δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金搭接标准试片,搭接长度为L=30 mm。焊接设备是机器人式激光焊接系统,该系统使用德国IPG公司生产的YLS激光器,最大焊接功率Pmax=1 kW。

表1 NbHf10-1铌铪合金化学成分Tab.1 Chemical compositions of NbHf10-1 alloy %

用NbHf10-1铌铪合金标准试片进行激光点焊试验,并对激光点焊后的标准试片进行理化和力学性能分析,以获得激光点焊的最佳焊接轨迹和焊接工艺参数,并在喷管模拟件上进行应用和验证。由图1可见,加强筋处于上方,喷管延伸段处于下方,加强筋壁厚为1 mm,延伸段壁厚为1 mm和0.7 mm。对于δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金标准搭接试片进行激光点焊试验,当激光束与工件相对位置固定时,激光点焊易导致焊缝氧化和下凹,加之光致等离子体效应,使得激光点焊的有效熔深降低,为此,采用激光束与工件保持相对运动的激光点焊方式,相对运动方式为:平行线运动方式和圆形轨迹运动方式,采用平行线运动方式点焊,焊缝轨迹长度为20 mm,两平行线间距离为8 mm,δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金标准搭接试片焊缝尾部下陷,焊缝表面质量不能满足设计技术要求;采用圆形轨迹运动方式点焊,焊缝轨迹中心线直径为Φ8 mm,Φ7 mm,Φ6 mm,Φ10 mm,焊缝轨迹中心线直径为Φ8 mm时,δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金标准搭接试片焊缝抗剪力与热输入量比值最大,焊缝形貌和表面质量满足设计技术要求;焊缝轨迹中心线直径为Φ7 mm,Φ6 mm时,δ1=1+1 mm厚度组合的NbHf10-1铌铪合金标准搭接试片焊缝抗剪力与热输入量比值较小,焊缝形貌和表面质量满足设计技术要求;焊缝轨迹中心线直径为Φ10 mm时,δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金标准搭接试片焊缝抗剪力与热输入量比值较小,焊缝形貌和表面质量满足设计技术要求(见图4);经过试验与比较,喷管延伸段与三个加强筋搭接后采用圆形轨迹运动方式进行激光点焊,焊缝轨迹中心线直径为Φ8 mm,喷管延伸段与三个加强筋搭接后经过激光点焊连接成一个整体,可提高延伸段整体刚性,防止发动机在工作过程中发生失稳。激光点焊焊缝的抗剪力与焊缝熔深和被焊两层标准试片之间的有效熔合面积有关,该抗剪力与焊缝熔深和熔合面积成正比,为此,进行激光点焊焊缝金相试验,以获取焊缝熔深与焊接工艺参数之间的关系;对标准试片进行力学性能试验,以获取圆形轨迹运动方式激光点焊工艺参数与抗剪力和热输入量比值之间的关系。

用于金相分析的NbHf10-1铌铪合金激光点焊试验标准试片为δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的搭接试片,采用圆形轨迹运动方式激光点焊,焊缝轨迹中心线直径为Φ8 mm,离焦量Z=0,δ1=1+1 mm厚度组合标准试片激光点焊工艺参数为:焊缝整周(100%圆周周长)激光焊接功率P1=1 kW,焊接速度分别为:V1=0.003 m/s,V2=0.004 m/s,V3=0.005 m/s,V4=0.006 m/s,焊后试片编号为:1#~4#;焊缝圆周前30%周长激光焊接功率P1=1 kW,焊缝圆周后70%周长激光焊接功率P2=0.9 kW,焊接速度分别为:V1=0.003 m/s,V2=0.004 m/s,V3=0.005 m/s,V4=0.006 m/s,焊后试片编号为:5#~8#;焊接速度V5=0.004 m/s,焊缝圆周前50%周长激光焊接功率P1=1 kW、焊缝圆周后50%周长激光焊接功率P2=0.9 kW,焊缝圆周前10%周长激光焊接功率P1=1 kW、焊缝圆周后90%周长激光焊接功率P2=0.9 kW,焊后试片编号为:9#~10#。δ2=1+0.7 mm厚度组合标准试片激光点焊工艺参数为:焊缝整周(100%圆周周长)激光焊接功率P1=1 kW,速度分别为:V1=0.003 m/s,V2=0.004 m/s,V3=0.005 m/s,焊后试片编号为11#~13#;焊缝圆周前50%周长激光焊接功率P1=1 kW,焊缝圆周后50%周长激光焊接功率P2=0.9 kW,焊接速度分别为:V1=0.003 m/s,V6=0.004 m/s,V3=0.005 m/s,焊后试片编号为:14#~16#。对焊后试片焊缝进行金相分析,以获得焊缝熔深,由1#~8#、11#~16#试片激光点焊工艺参数和焊缝熔深可以得到圆形轨迹运动方式(焊缝轨迹中心线直径为Φ8 mm)激光点焊焊缝熔深与焊接速度之间的关系,见图2,由图2可见,对于δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的铌铪合金标准搭接试片进行激光点焊时,随着焊接速度的增加,焊缝熔深随之减小。由2#、6#、9#及10#试片激光点焊工艺参数和焊缝熔深可以得到圆形轨迹运动方式(焊缝轨迹中心线直径为Φ8 mm)激光点焊焊缝熔深与焊接功率之间的关系,见图3,由图3可见,随着激光焊功率的减小,焊缝熔深也随之减少,这是焊接热输入量减小所致。图2和图3中的C均为采用圆形轨迹运动方式进行激光点焊,焊缝轨迹中心线直径为Φ8 mm圆周的周长。

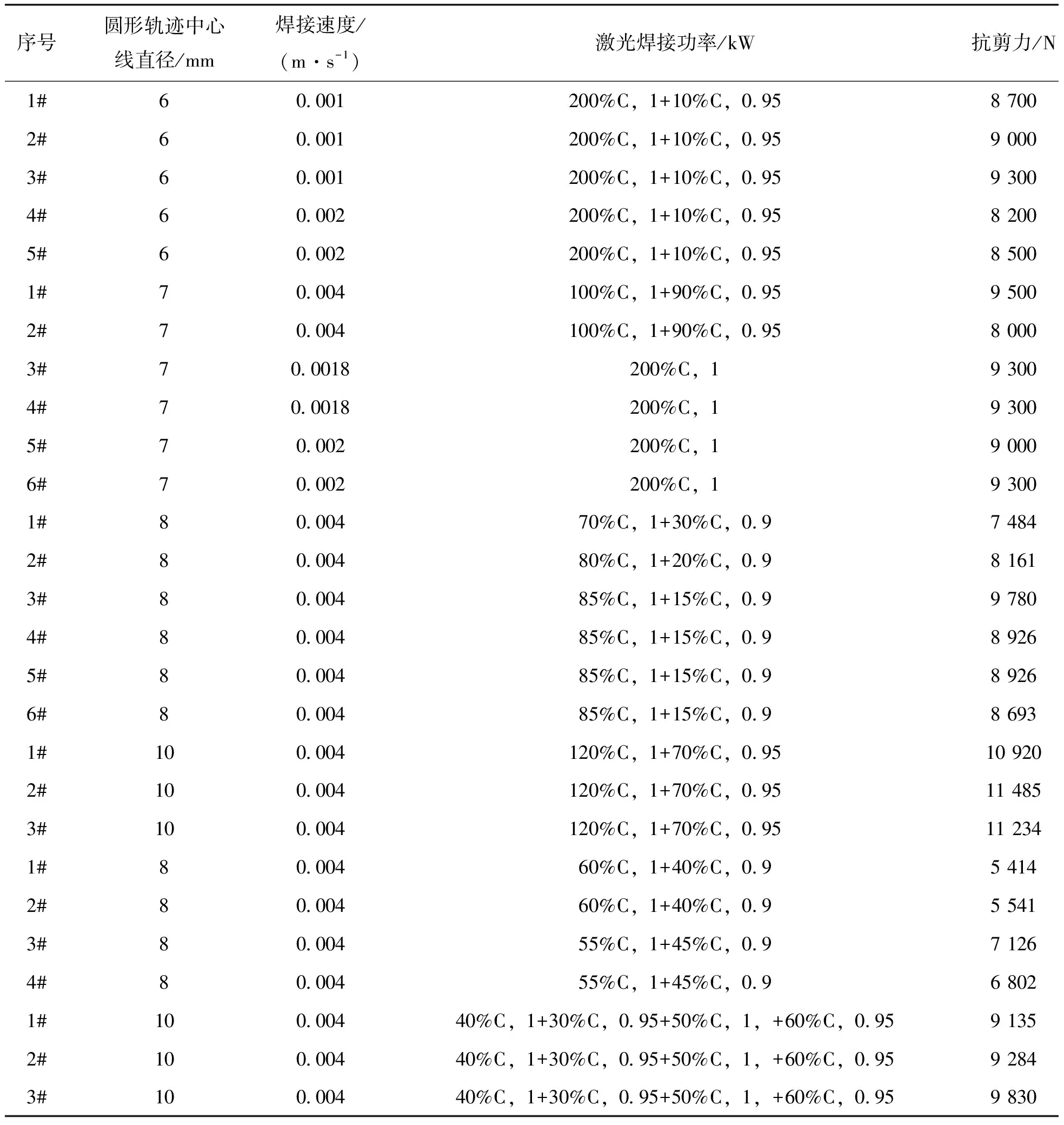

采用NbHf10-1铌铪合金标准搭接试片按表2激光点焊工艺参数进行焊接试验。激光点焊工艺试验,离焦量Z=0,δ1=1+1 mm厚度组合标准试片激光点焊工艺参数为:焊缝轨迹中心线直径为Φ6 mm时,焊接速度V1=0.001 m/s,V2=0.002 m/s,焊缝两周(200%圆周周长)激光焊接功率P1=1 kW,焊缝圆周10%周长激光焊接功率P2=0.95 kW;焊缝轨迹中心线直径为Φ7 mm时,焊接速度V1=0.001 8 m/s,V2=0.002 m/s,V3=0.004 m/s,焊缝整周(100%圆周周长)激光焊接功率P1=1 kW,焊缝圆周90%周长激光焊接功率P2=0.95 kW;焊缝两周(200%圆周周长)激光焊接功率P1=1 kW;焊缝轨迹中心线直径为Φ8 mm时,焊接速度V1=0.004 m/s,焊缝圆周前70%周长激光焊接功率P1=1 kW,焊缝圆周后30%周长激光焊接功率P2=0.9 kW;焊缝圆周前80%周长激光焊接功率P1=1 kW,焊缝圆周后20%周长激光焊接功率P2=0.9 kW;焊缝圆周前85%周长激光焊接功率P1=1 kW,焊缝圆周后15%周长激光焊接功率P2=0.9 kW;焊缝轨迹中心线直径为Φ10 mm时,焊接速度V5=0.004 m/s,焊缝圆周120%周长激光焊接功率P1=1 kW,焊缝圆周70%周长激光焊接功率P2=0.9 kW。δ2=1+0.7 mm厚度组合标准试片激光点焊参数为:焊缝轨迹中心线直径为Φ8 mm时,焊接速度V1=0.004 m/s,焊缝圆周前60%周长激光焊接功率P1=1 kW,焊缝圆周后40%周长激光焊接功率P2=0.9 kW;焊缝圆周前55%周长激光焊接功率P1=1 kW,焊缝圆周后45%周长激光焊接功率P2=0.9 kW;焊缝轨迹中心线直径为Φ10 mm时,焊接速度V1=0.004 m/s,焊缝圆周40%周长激光焊接功率P1=1 kW,焊缝圆周30%周长激光焊接功率P2=0.95 kW;焊缝圆周50%周长激光焊接功率P1=1 kW,焊缝圆周60%周长激光焊接功率P2=0.95 kW。对激光点焊后标准试片进行抗剪力试验,试验所得焊缝抗剪力数值见表2。

由表2可见,激光点焊缝的抗剪力F>4 500 N,满足设计要求FS≥4 500 N。

由表2、 公式(1)和公式(2)经过计算与分析,可得到图4所示的NbHf10-1铌铪合金标准搭接试片激光点焊缝抗剪力/热输入量与试验序号之间的关系曲线,由图2、图3和图4,可得出激光点焊NbHf10-1铌铪合金δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合标准试片的工艺规范为:采用圆形轨迹运动方式激光点焊,焊缝轨迹中心线直径为Φ8 mm,离焦量Z=0,焊接速度为:V1=0.004 m/s, 对于δ1=1+1 mm厚度组合标准试片,焊缝圆周前85%周长激光焊接功率P1=1 kW,焊缝圆周后15%周长激光焊接功率P2=0.9 kW;对于δ2=1+0.7 mm厚度组合标准试片,焊缝圆周前60%周长激光焊接功率P1=1 kW,焊缝圆周后40%周长激光焊接功率P2=0.9 kW。

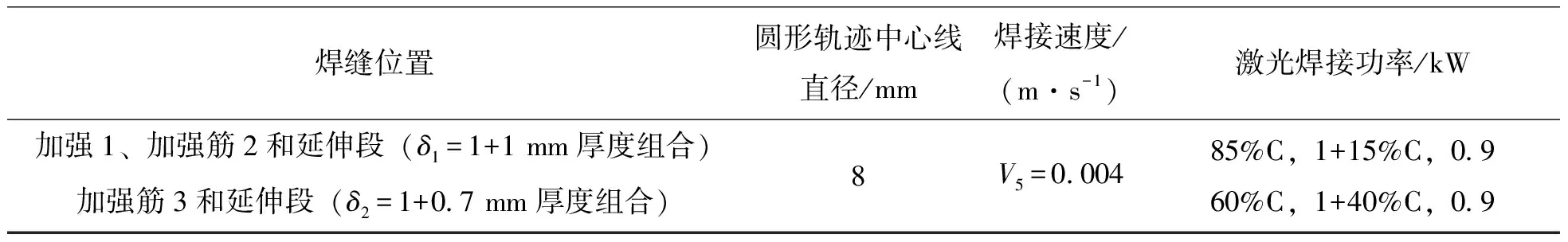

3 激光点焊工艺

喷管延伸段组合件激光点焊工艺主要包括:焊前酸洗、喷管延伸段组合件装夹、激光点焊定位、拆卸拉杆工装、激光点焊喷管延伸段组合件、X光检测激光点焊缝等工序组成,喷管延伸段组合件激光点焊工艺流程框图见图5,激光点焊工艺规范见表3。

表2 NbHf10-1铌铪合金标准试片激光点焊工艺试验与焊缝抗剪力实测数值Tab.2 Laser spot-welding test parameters and measured weld shear resistance values of NbHf10-1 alloy standard specimens

激光焊接系统由激光器、机器人系统、转台系统等组成,激光器是德国IPG公司生产的YLS激光器,机器人系统是德国KUKA公司生产的,机器人机械臂和转台系统是通过手持式编程器KCP控制机编程控制其运动的,激光焊接参数是通过专用软件进行设置、调节和控制的。激光点焊作业时,在激光器控制系统上按照激光点焊工艺规范要求编制激光点焊功率随时间变化的曲线,机器人系统的机械臂在需要进行激光点焊的部位按照激光点焊工艺规范要求的激光点焊轨迹确定点焊坐标,进行模拟运行,确认运动轨迹正确后,工件装夹固定不动,通过焊接机器人机械臂的运动以实现按照预先设想的运动轨迹进行激光点焊作业。喷管延伸段组合件激光点焊前,对喷管延伸段和三个加强筋进行酸洗,以去除工件表面的氧化物;使用喷管延伸段组合件激光点焊专用工装装夹喷管延伸段组合件,专用工装由内胎、挡圈、拉杆等部分组成,装夹工件的方法是:将激光点焊工装内胎的大端朝下放置于工装停放架上,从小端将喷管延伸段装配在工装内胎上,并用工装法兰将延伸段小端压降至工装内胎上,把加强筋3,加强筋2和加强筋1依次装配在喷管延伸段上,把加强筋3所用挡圈装配在加强筋3的上沿,把挡圈上6个拉杆的螺栓分别对称地紧固在工装内胎的大端,用塞尺测量加强筋和喷管延伸段之间的间隙,并调节该间隙,使得加强筋与延伸段之间的贴合间隙ε<0.05 mm,按此方式依次将加强筋2、加强筋1分别装配在喷管延伸段上,并用挡圈紧固;将装夹好的喷管延伸段组合件和工装装夹在测量台上,在加强筋1上每隔10°度划一个激光点焊位置线,共划出N1=36个(沿圆周方向均布)的激光点焊位置线,在加强筋2上每隔8.6°度划一个激光点焊位置线,共划出N2=42个(沿圆周方向均布)的激光点焊位置线,加强筋3上每隔7.8°划一个激光点焊位置线,共划出N3=46个(沿圆周方向均布)的激光点焊位置线,划线完毕后,将装夹好的喷管延伸段组合件和工装装夹在转动平稳的激光焊机转台上,准备进行激光点焊作业;激光点焊前,在焊缝正面将氩气保护工装装夹在加强筋上需要进行激光点焊的部位,在焊缝背面工装内胎表面的氩气保护槽内通入氩气,以避免焊接过程中焊缝发生氧化,焊缝正面和背面的氩气流量范围均为Q=10~15 L/min,在每个加强筋拉杆之间的区域分别焊接1个激光点焊点,则在6个对称分布的拉杆之间共对称地焊接6个激光点焊点,待每个加强筋上6个对称的激光点焊点焊接完成后,将喷管延伸段组合件和工装从焊机上取下,并将其放置在停放架上,将3个加强筋上沿的挡圈和拉杆分别从点焊工装上拆卸下来,以消除其对剩余激光点焊点焊接过程中所产生的干扰,再将工装和喷管延伸段组合件装夹在激光焊机转台上,将加强筋剩余位置处的激光点焊点焊接完成,共需焊接N=N1+N2+N3=124个激光点焊点,在每个加强筋上相邻的两个激光点焊点均位于圆周方向对称的位置上;焊接完成后,拆卸喷管延伸段组合件和工装,并检查激光点焊缝背面是否存在焊漏,若存在焊漏,将焊漏打磨掉,使其与基体保持平滑过渡;对每个激光点焊缝进行X光检测,以检查点焊缝内部质量。

焊缝位置圆形轨迹中心线直径/mm焊接速度/(m·s-1)激光焊接功率/kW加强1、加强筋2和延伸段(δ1=1+1mm厚度组合)加强筋3和延伸段(δ2=1+07mm厚度组合)8V5=000485%C,1+15%C,0960%C,1+40%C,09

4 发动机地面热点火试车

激光点焊完成的喷管延伸段组合件与法兰采用电子束焊接后,则形成喷管延伸段,喷管延伸段内外表面喷涂高温抗氧化涂层,以避免NbHf10-1铌铪合金喷管延伸段在高温下的剧烈氧化,延长铌铪合金喷管延伸段的使用寿命,NbHf10-1铌铪合金喷管延伸段喷涂完成后,即可交付装配发动机,安装有激光点焊NbHf10-1铌铪合金喷管延伸段的发动机进行了高模试车,试车工作时间为tz3=200 s,发动机起动、关机正常,主要性能参数协调、稳定、并满足设计技术要求,关机后发动机喷管延伸段完好,由此表明:激光点焊NbHf10-1铌铪合金喷管延伸段的工艺是正确的、合理的和有效的。

5 结论

通过研究δ1=1+1 mm和δ2=1+0.7 mm两种厚度组合的NbHf10-1铌铪合金搭接结构圆形轨迹运动方式激光点焊焊缝熔深与焊接速度、焊缝熔深与焊接功率以及焊缝抗剪力/热输入量与试验序号之间的关系,得到了激光点焊工艺规范,即采用圆形轨迹运动方式激光点焊,焊缝轨迹中心线直径为Φ8 mm,离焦量Z=0,焊接速度为:V1=0.004 m/s, 加强筋1和加强筋2处的搭接组合厚度δ1=1+1 mm,焊缝圆周前85%周长激光焊接功率P1=1 kW,焊缝圆周后15%周长激光焊接功率P2=0.9 kW;加强筋3处的搭接组合厚度δ2=1+0.7 mm,焊缝圆周前60%周长激光焊接功率P1=1 kW,焊缝圆周后40%周长激光焊接功率P2=0.9 kW。安装有采用该工艺规范焊接完成的NbHf10-1铌铪合金喷管延伸段的发动机通过了高模式车考核,由此表明:激光点焊NbHf10-1铌铪合金喷管延伸段的工艺是正确的、合理的和有效的。

[1] 赵耀邦, 徐爱杰, 姜勇, 等. 激光焊接技术研究进展及其在航天领域的应用[J]. 航天制造技术, 2013(3): 55-58.

[2] 温志先, 刘洋, 汪永阳, 等. 高温钛合金TA12激光-MIG复合焊应力场有限元分析[J]. 电焊机, 2014, 44(12): 94-98.

[3] 魏敬丹, 张天宇, 张景超, 等. 铝合金激光拼焊应力场数值模拟[J]. 热加工工艺, 2013, 42(15): 173-175.

[4] 张亮. 中厚板激光多层焊温度场与应力应变场的数值模拟[D]. 哈尔滨: 哈尔滨工业大学工学硕士学位论文, 2011.

[5] 王俊杰, 常明, 何恩光. 钛合金薄板激光修饰焊残余应力研究[J]. 焊接技术, 2015(3): 75-77.

[6] 李亚江, 李嘉宁. 激光焊接/切割/熔覆技术[M]. 北京: 化学工业出版社, 2012.

[7] 王吉平. 小直径超薄壁管纵缝的激光焊接[J]. 火箭推进, 2005, 31(1): 44-46.

WANG Jiping. The laser welding of longitudinal seam in small diameter ultralight wall tubes[J].Journal of rocket propulsion, 2005, 31(1): 44-46.

[8] 叶力华.激光焊接夹层喷管的技术现状[J].火箭推进, 2003, 29(5): 38-41.

YE Lihua. The technology status of laser welding interlayer nozzle[J]. Journal of rocket propulsion, 2003, 29(5): 38-41.

[9] 刘泽敏,王磊,谢屹.自锁阀激光焊接工艺研究[J]. 火箭推进, 2016, 42(4): 90-96.

LIU Zhemin, WANG Lei, XIE Yi. Thetechnical study on laser welding of self locking valve[J].Journal of rocket propulsion, 2016, 42(4): 90-96.

[10] 吕涛.钛合金舱体结构件激光点焊变形预测与焊接顺序优化[D].哈尔滨:哈尔滨工业大学, 2013.

Research on laser spot-welding technology of Nb-Hf alloy nozzle extension section

WANG Yingjie,YANG Weipeng

(Xi’an Space Engine Factory, Xi’an 710100, China)

The laser spot-welding technologies in a circular path motion mode of NbHf10-1 alloy lapped structures withδ1=1+1 mm andδ2= 1+0.7 mm thickness combinations are studied in this paper. The laser spot-welding process specifications were obtained based on the study of the relations between weld penetration and welding speed, between weld penetration and welding power, as well as between weld shear resistance/heat input and test serial number. The engines with welded NbHf10-1 alloy nozzle extension sections adopting the above process specifications have passed the high-altitude simulation tests.

laser spot-welding;Nb-Hf alloy;lapped structure;nozzle extension section

2016-10-31;

2017-02-07

王英杰,男(1986—),工程师,硕士,研究领域为高能束焊及其他焊接工艺技术

V261-34

A

1672-9374(2017)06-0088-09

(编辑:马杰)