介孔MnOx-CeO2/γ-Al2O3催化CO低温氧化反应

王丹 秦瑞香 魏亮 王单 刘通 王金波

(重庆科技学院化学化工学院, 重庆 401331)

介孔MnOx-CeO2/γ-Al2O3催化CO低温氧化反应

王丹 秦瑞香 魏亮 王单 刘通 王金波

(重庆科技学院化学化工学院, 重庆 401331)

采用沉积沉淀法制备一系列介孔MnOx-CeO2/γ-Al2O3催化剂,并进行X射线衍射、H2程序升温还原表征。考察锰铈摩尔比、锰铈复合氧化物负载量、煅烧温度对CO转化率的影响。实验结果表明,当锰铈元素摩尔比为7 ∶3,锰铈复合氧化物负载量为9%,催化剂煅烧温度450 ℃时,催化氧化CO效果最好;在160 ℃时CO的转化率达到94%,在180 ℃时CO可完全氧化。

沉积沉淀; 介孔; MnOx-CeO2/γ-Al2O3; CO氧化

一氧化碳(CO)是一种有毒、有害的气体污染物,主要由含碳物质不完全燃烧后产生。对于环境中的CO,通常采用催化氧化的方法予以消除。CO以碳氧三键的形式存在,自身氧化为CO2的速度较缓慢。当环境中的CO质量浓度超过30 mgm3时[1],会直接影响人体健康。研究者进行了大量催化氧化催化剂的研制[2-6]。

近年来,介孔(孔径2~50 nm)材料因其拥有较高的比表面积而受到广泛关注。常见的介孔材料制备方法有硅、碳硬模板法及表面活性剂软模板法[7-9]。模板法制备介孔材料具有有较好的长程有序性、较规整的形貌、较高的比表面积等优点,但存在制备程序复杂、耗时长的缺点。无模板法制备介孔材料可以克服这些缺点。Zhan等人巧妙地利用Na2CO3作为沉淀剂,采用简单的共沉淀方法制备了孔径为3.7 nm的介孔催化剂,当Mn、Ce摩尔数为0.008 5、0.020 0时,在240 ℃下可完全转化CO[10]。但完全转化CO所需温度较高,不能达到低温氧化CO的效果。

本次研究将采用沉积沉淀法制备介孔MnOx-CeO2γ-Al2O3催化剂,考察锰铈摩尔比、催化剂负载量及煅烧温度对CO催化氧化的影响。

1 实验部分

1.1 催化剂的制备

将2g γ-Al2O3加入一定量去离子水中,取浓度1 molL的 Na2CO3溶液,调节其pH,充分搅拌;再滴入乙酸锰、六水硝酸铈混合溶液,最后再次调节pH。在室温下搅拌2 h,陈化2 h,用去离子水洗涤,干燥,放入马弗炉中焙烧,即得到催化剂:a%MnxCeyOnγ-Al2O3-w。其中,x、y之比表示锰铈元素的摩尔比;a%表示锰铈复合氧化物与γ-Al2O3的质量比;w表示煅烧温度。

1.2 催化剂活性评价

催化剂催化氧化CO的活性测试在自搭的小型固定床反应器中进行。反应器中装填体积为18 mL的催化剂(300 mg催化剂和一定量石英砂),反应混合气由压缩空气和0.49%CON2组成,混合气空速为10 000 h-1,质量分数为450×10-6。反应前后采用气相色谱仪GC-2014测量CO质量分数。

1.3 催化剂表征

采用岛津XRD-7000型X射线衍射仪表征催化剂的成分及形态。测试条件为:Cu靶,X射线,管电压40 kV,管电流30 mA,扫描范围10°~80°,扫描速度5°min,步长2θ为0.02。

采用衢州市沃德仪器有限公司制造的VDSorb-91i型仪器,进行H2-TPR程序升温还原温度的测定。测试条件:载气He,反应气为10%H2Ar混合气,预处理10 ℃min至200 ℃,恒温30 min,反应10 ℃min至600 ℃,TCD检测器温度80 ℃。

2 实验结果与讨论

2.1 催化剂表征

2.1.1 XRD

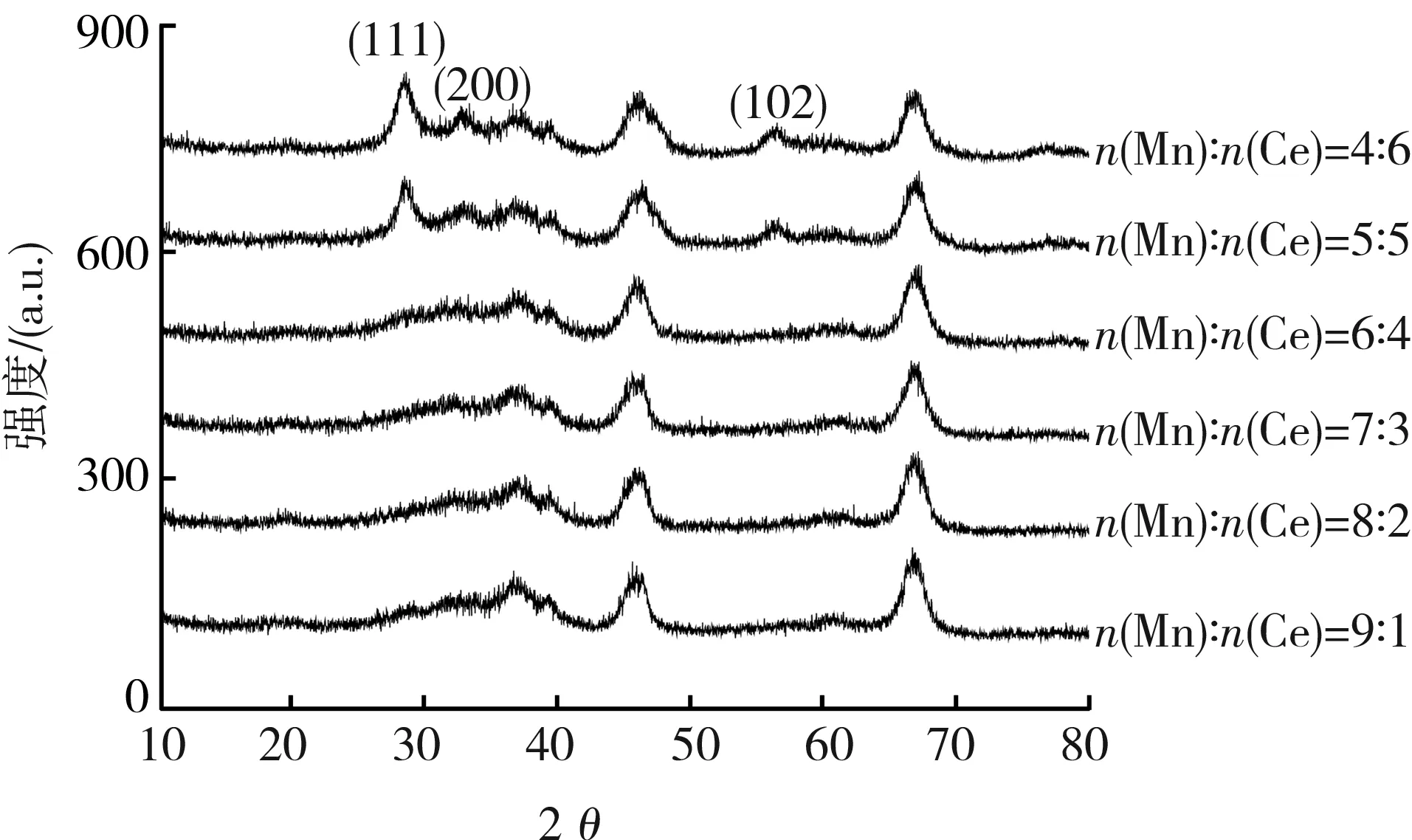

对各系列催化剂进行了X射线衍射测试。观察9%MnxCeyOnγ-Al2O3-550催化剂中不同Mn、Ce摩尔比的X射线衍射谱图(见图1)。可以看出,在2θ为28.542°、33.075°、56.371°时出现CeO2衍射峰,可分别归属于CeO2的<111>、<200>和<102>晶面。图中并未出现MnOx的衍射峰,这可能是因为MnOx与γ-Al2O3衍射峰的衍射角相近,彼此覆盖,或MnOx很好地弥散在了γ-Al2O3上。

图1 不同Mn、Ce摩尔比催化剂的XRD谱图

观察a% Mn7Ce3Onγ-Al2O3-500催化剂中,不同负载量的XRD衍射谱图(见图2)。在2θ为37.494°、46.169°、66.920°时出现衍射峰,分别归属于γ-Al2O3的<110>、<202>和<214>晶面,与标准卡片γ-Al2O3一致。当负载量为10%时出现CeO2的衍射峰,说明当锰铈氧化物负载量为10%时不能完全弥散在γ-Al2O3表面,存在部分CeO2结晶体。当锰铈氧化物负载量为6%-9%时只有γ-Al2O3衍射峰,说明锰铈氧化物都充分弥散在了γ-Al2O3表面。

观察9% Mn7Ce3Onγ-Al2O3-w催化剂中,不同煅烧温度的XRD谱图(见图3)。随着煅烧温度增加,XRD衍射峰强度逐渐增加。这可能是因为随着煅烧温度的增加,氧化物晶体颗粒增大所致。

图2 不同Mn、Ce氧化物负载量的催化剂XRD谱图

图3 不同煅烧温度下的催化剂XRD谱图

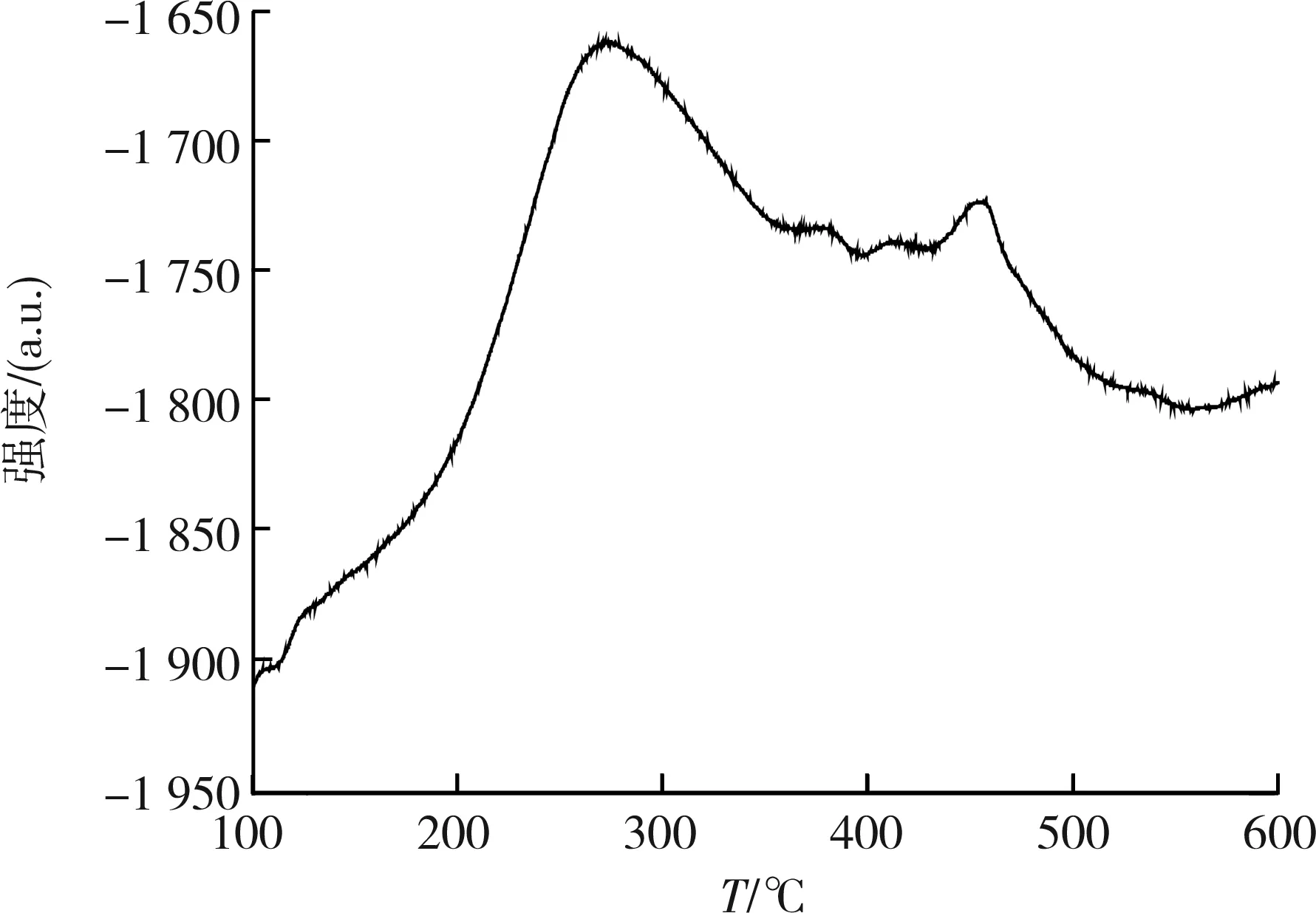

2.1.2 H2-TPR

观察Mn7Ce3Onγ-Al2O3-450催化剂进行H2程序升温的还原测试结果(见图4)。可以看出,图中存在2个明显的还原峰,氧化锰的还原峰一般高于200 ℃,低于541 ℃。272 ℃的还原峰归属与CeO2有强烈相互作用且高度弥散的MnOx还原过程,或归属MnO2Mn2O3转化为Mn3O4的还原过程;454 ℃的还原峰归属为与CeO2有相互作用的MnOx颗粒的还原过程,或归属Mn3O4转化为MnO的还原过程和CeO2表面氧的去除过程[10-11]。

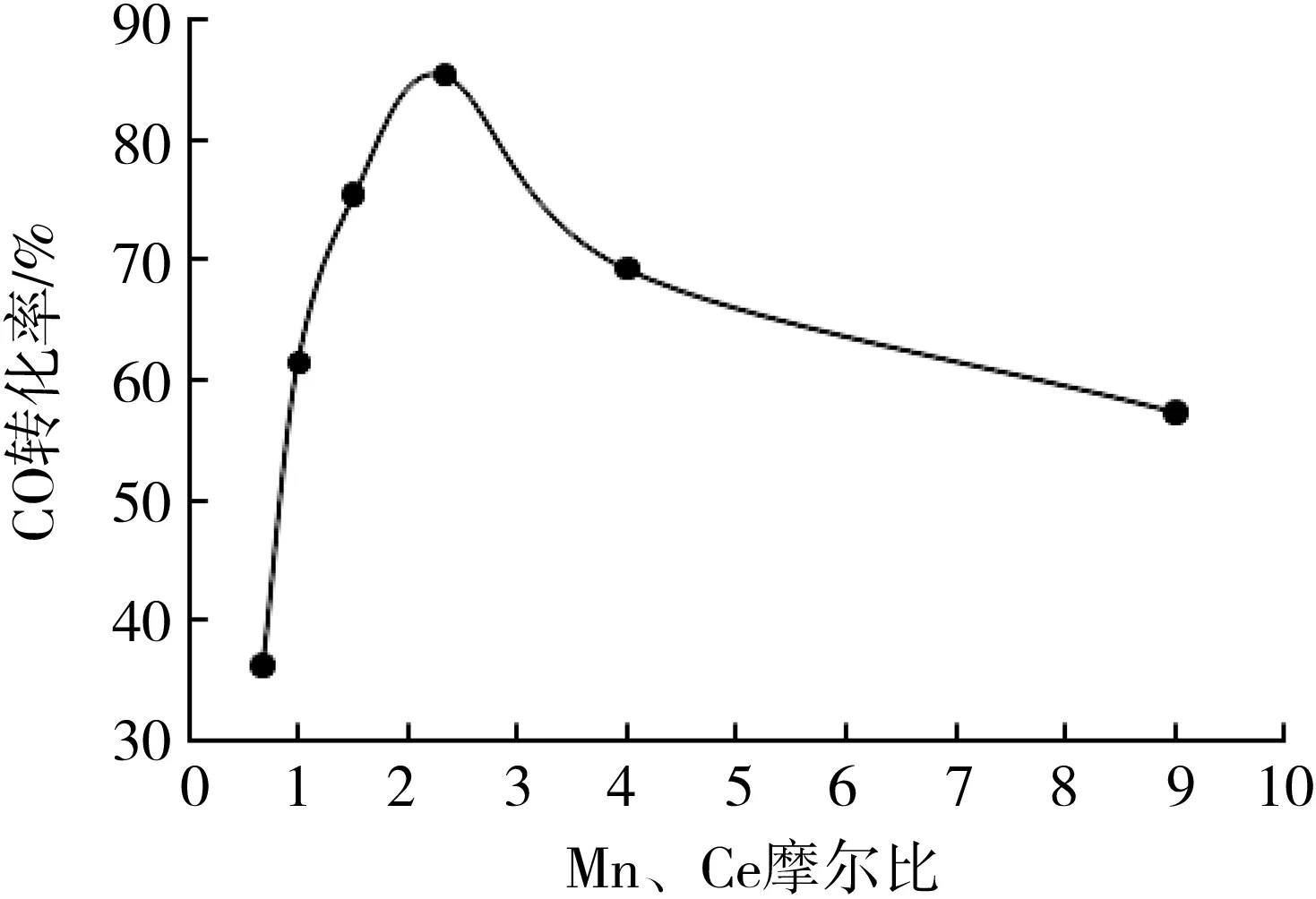

2.2 锰铈摩尔比对CO转化率的影响

观察9%MnCeOnγ-Al2O3-550 ℃催化剂中Mn、Ce摩尔比对CO转化率的影响(见图5)。当Mn、Ce摩尔比为7 ∶3时,催化效果最好,在反应温度为180 ℃时,其转化率可达85.4%;而当Mn、Ce摩尔比为4 ∶6时,其转化率仅36.4%。这是因为,Mn作为催化剂的活性成分,含量太低会影响其催化活性。随着Mn含量的增加,催化剂的活性不断提高,当Mn、Ce摩尔比为7 ∶3时活性最高;而随着Mn含量的进一步提高,活性又逐渐降低。这是因为CeO2具有良好的储氧放氧能力,添加适量的CeO2能与MnOx产生良好的协同作用,可提高催化剂活性表面与氧气的结合能力,从而提高催化剂的催化活性。

图4 Mn7Ce3Onγ-Al2O3-450催化剂的H2-TPR谱图

图5 不同Mn、Ce摩尔比对CO转化率的影响

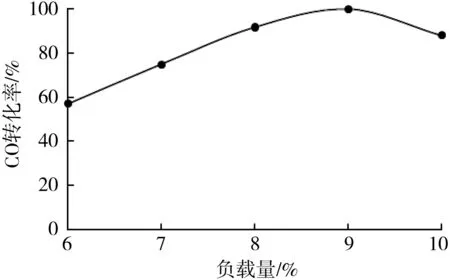

2.3 催化剂负载量对CO转化率的影响

观察a%Mn7Ce3Onγ-Al2O3-500 ℃催化剂中不同催化剂负载量对CO转化率的影响(见图6)。随着MnOx-CeO2负载量的增加,催化剂的催化效果明显增强;但当催化剂负载量为10%时,CO的转化率为88.2%,催化效果明显下降。这是由于MnOx-CeO2过多时,不能更好地分散在载体上,而且会堵塞催化剂孔道,降低比表面积,减弱了CO、O2与催化剂活性位点的结合,从而影响催化剂催化氧化CO的效果。

2.4 催化剂煅烧温度对CO转化率的影响

观察9%Mn7Ce3Onγ-Al2O3-w催化剂中,不同煅烧温度对CO转化率的影响(见图7)。随着反应温度的升高,CO转化率逐渐提高。当催化剂煅烧温度为450 ℃时,转化率最高,反应温度升到160 ℃时CO的转化率就能达到94%。随着催化剂煅烧温度的升高,催化剂的活性逐渐降低。当煅烧温度为550 ℃、反应温度升高到180 ℃时,CO转化率只有85.4%。MnOx-CeO2催化剂中Mn4+为活性成分[12],而煅烧温度越高所得到的高价态锰含量越少,所以导致了550 ℃下,CO转化率最低。

图6 不同催化剂负载量对CO转化率的影响

图7 不同煅烧温度对CO转化率的影响

3 结 语

采用沉积沉淀的方法制备了一系列不同锰铈摩尔比、锰铈复合氧化物负载量、煅烧温度的a%MnxCeyOnγ-Al2O3-w催化剂,并进行了XRD和H2-TPR表征。实验结果表明,当Mn、Ce摩尔比为7 ∶3时,MnOx-CeO2与γ-Al2O3质量比为9%;催化剂煅烧温度为450 ℃时,催化氧化CO效果最好;在反应温度为180 ℃时CO的转化率为100%,在160 ℃时CO的转化率也能达到94%。

[1] 潘晓雯.一氧化碳中毒与缺氧[J].中国实用内科杂志,2001,21(3):135-137.

[2] LUO M F, SONG Y P, WANG X Y, et al. Preparation and characterization of nanostructured Ce0.9Cu0.1O2-δ, solid solution with high surface area and its application for low temperature CO oxidation[J]. Catalysis Communications, 2007, 8(5):834-838.

[3] HUANG J, XUE C J,WANG B F, et al. Preparation and characterization of Cu-Ce-Sn-O composite catalysts and their application in low-temperature carbon monoxide oxidation[J]. Journal of Dispersion Science & Technology, 2012, 33(6):854-862.

[4] JUNG J S.Com Parison of the kinetic behaviors of Fe2O3spherical submicron clusters and Fe2O3fine powder catalysts for CO oxidation[J]. Bulletin- Korean Chemical Society, 2014, 35(5):1379-1380.

[5] 薛燕.介孔氧化铈和介孔氧化钛光催化性能研究[D].上海:华东师范大学, 2008:10-20.

[6] 项光辉,刘洋,余帆.锰铈固溶体复合氧化物用于CO和CH4催化氧化[J].工业催化,2015(3):193-198.

[7] GAO B, DENG J, LIU Y, et al. Mesoporous La FeO3, catalysts for the oxidation of toluene and carbon monoxide[J]. Chinese Journal of Catalysis, 2013, 34(12):2223-2229.

[8] BHAGIYALAKSSHMI M, JI Y L, JANG H T. Synthesis of mesoporousmagnesium oxide: its application to CO2chemisorption[J]. International Journal of Greenhouse Gas Control, 2010, 4(1):51-56.

[9] UCHIDA H, PATEL M N, MAY R A, et al. Highly-Ordered mesoporoustitaniathin films prepared via surfactant assembly on conductive Indium-Tin-OxideGlass substrate and its optical properties[J]. Thin Solid Films, 2010, 518(12):3169-3176.

[10] ZHAN W C,ZHANG X Y,GUO Y L,et al.Synthesis of mesoporous CeO2-MnOxbinary oxides and their catalytic performances for CO oxidation[J].Journal of Rare oEarths,2014,32(2):146-152.

[11] HE C, YU Y, SHEN Q, et al, Catalytic behavior and synergistic effect of nanostructured mesoporous CuO-MnOx-CeO2catalysts for chlorobenzenedestruction[J].Applied Surface Science, 2014, 297: 59-69.

[12] XIE Z, ZHOU X, WU H, et al. One step template-Free synthesis of mesoporous MnOxCeO2, nanocompositeoxides with enhanced low temperature catalytic activity for CO and hydrocarbon oxidation[J]. Catalysis Letters, 2016, 146(8):1-6.

Low-TemperatureCOOxidationOverMesoporousMnOx-CeO2/γ-Al2O3Catalysts

WANGDanQINRuixiangWEILiangWANGDanLIUTongWANGJinbo

(College of Chemistry and Chemical Engineering, Chongqing University of Science andTechnology, Chongqing 401331, China)

A series of mesoporous MnOx-CeO2/ γ-Al2O3catalysts were prepared by deposition-precipitation method and characterized by XRD and H2-TPR. The effects of different manganese- cerium molar ratios, different manganese -cerium composite oxide loading, and different calcination temperatures on CO oxidation were investigated. The results show that whenn(Mn) ∶n(Ce) = 7 ∶3, the mass fraction of manganese-cerium composite oxide is 9% and the calcination temperature is 450 ℃, the CO effect is best for catalytic oxidation. The conversion rate of CO at 160 ℃ is up to 94%, and at 180 ℃ CO can be completely oxidized.

deposition-precipitation method; mesoporous; MnOx-CeO2/γ-Al2O3; CO oxidation

2017-09-13

重庆市教委科学技术研究项目“微波协同金属负载活性炭催化烟气脱硝方法研究”(KJ1501329);重庆市自然科学基金项目“介孔炭负载铈锰氧化物催化一氧化氮选择性催化还原方法与机理研究”(CSTC2016JCYJA0139);重庆科技学院研究生科技创新计划项目(YKJCX1620506)

王丹(1992 — ),女,重庆科技学院在读硕士研究生,研究方向为化工安全技术及工程。

X511

A

1673-1980(2017)06-0059-04