彭水区块页岩气井排采工艺优选

包凯 袁航 丁桥

(中国石化华东油气分公司南川页岩气项目部, 南京 210019)

彭水区块页岩气井排采工艺优选

包凯 袁航 丁桥

(中国石化华东油气分公司南川页岩气项目部, 南京 210019)

随着常压页岩气藏的持续开发,彭水区块地层能量减弱,开采中需借助人工或机械举升方式。在气藏地质特征与开发现状分析的基础上,对彭水区块页岩气藏采用的优选管柱、电潜泵、射流泵和气举排采工艺现场试验特点进行研究,并展开成本分析与适应性评价。经研究,认为页岩气井投产后排采工艺可遵循以下原则:首选电潜泵工艺;次选射流泵工艺;若有条件,则选用优选管柱和气举工艺。

彭水区块; 常压; 页岩气藏; 排采工艺; 优选

近年来,部分油气田已进入开发后期,而针对常压页岩气藏开发的排采工艺研究并不多[1-5]。彭水区块页岩气藏属典型常压页岩气藏,生产过程中无法完全实现自喷,需借助其他方式进行辅助开采。本次研究是在气藏地质特征和开发现状分析的基础上,对彭水区块页岩气藏开发中的管柱、电潜泵、射流泵和气举排采工艺优选情况进行对比,展开成本分析与适应性评价。

1 地质特征与开发现状

彭水区块地处重庆市东南部以及贵州省北部,四川盆地与雪峰隆起之间的武陵褶皱带上。区块内发育桑柘坪、道真、武隆、湾地等4个含气向斜,其中桑柘坪向斜构造相对简单,主要目的层为龙下志留统龙马溪组 — 上奥陶五峰组,埋深整体小于3 000 m;厚度自北西向南东呈减薄趋势,取芯结果显示该段优质页岩厚约103 m,主要为灰黑色粉砂质炭质页岩。

自2011年开始,在彭水区块桑柘坪向斜北西翼及核部相继部署了4口页岩气水平井(P1井、P2井、P3井、P4井),其中P3井位于向斜核部,其余3口井位于翼部。完钻井注入压降测试结果显示,彭水区块地层压力系数为0.92~1.15,该区块气藏属典型常压页岩气藏。在页岩气井完钻后进行了压裂工艺改造,地层压力快速降低,不能完全依靠地层能量进行自喷,需借助其他方式进行辅助开采,原始地层能量较弱。

上述4口页岩气生产井中,仅有P3井通过优选管柱结构和工艺参数实现了低成本自喷生产,连续自喷生产持续14个月,日均产气量为10 598.0 m3,日均产液量为19.1 m3。其余各井根据单井排采效果分别采用电潜泵、射流泵等机械举升方式,达到了较好的生产效果。

2 排采工艺应用分析

排水采气工艺发展至今,已形成了气体动力学方法、物理化学方法、机械方法、混合方法等系列配套工艺[6]。彭水区块页各岩气井先后采取了压后放喷、气举诱喷、电潜泵排采、优选管柱、同步回转泵增产试验、射流泵排采等措施。在生产过程中,只依靠一种排采工艺无法顺利进行生产,需根据不同生产阶段进行工艺优选。当前需解决的主要排采工艺难点是,如何完善自喷能量不足井和低产液井的排采配套工艺。P1井为自喷能力不足典型井,P1为低产液典型井。

2.1 电潜泵排采工艺

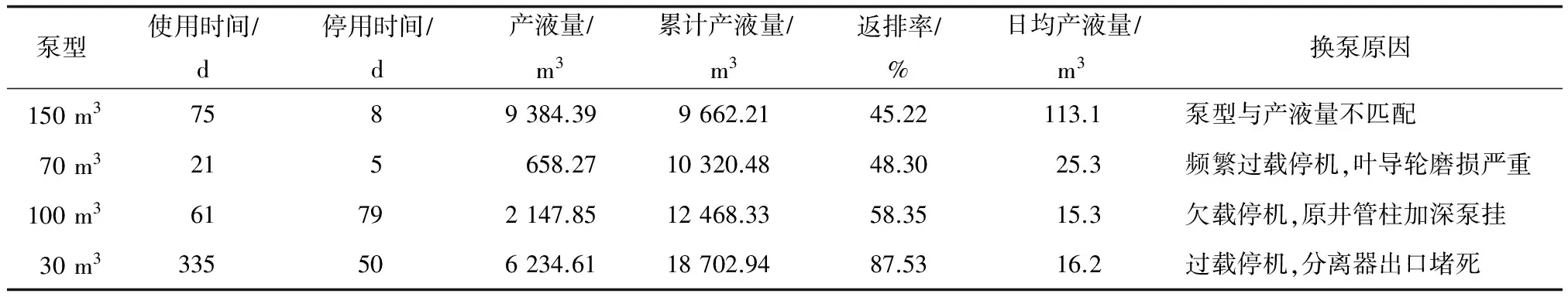

彭水区块4口页岩气井先后曾采用了电潜泵排水采气工艺,其中P2井、P4井自压裂投产至今,只采用了此种排采工艺。以P4井为例,截至2015年8月26日,P4井先后采用150、70、100、30 m3泵型进行抽排,各泵型使用情况如表1所示。

表1 P4井电潜泵使用统计表

根据彭水区块其他页岩气井的排采经验,对P4井电潜泵工艺和管柱配置进行优选,包括排量优选、管柱优配、下深优定。排量优选时,遵循“前期快排、后期稳排”的原则,前期尽可能选用大排量泵型加快抽排速度,后期采用30 m3小泵型;管柱优配是在离心泵下部配置高效气液分离器,离心泵上部配置弹簧式斜井单流阀和沉砂筒来防砂,在管柱最下部同时配置存储式和直读式压力计,以便实时观察井底流压数据;下深优定主要是优化管柱的下入深度,管柱下入最深位置尽量选择在射孔炮眼上方,防止地层出砂而导致泵堵塞。图1所示为P4井电潜泵排水采气生产曲线。

图1 P4井电潜泵排水采气生产曲线

150 m3、70 m3和100 m3大泵型排采期间连续排采时间较短,多次换泵,产气量波动大;30 m3泵稳定排采时间长达335 d,效果良好,平均产气量为10 080.29 m3d,平均产液量为18.45 m3d。

结合彭水区块现场情况,对电潜泵排量、管柱、下深等进行了优化,但已投产的4口生产井因关井、检泵、修井等原因造成的排采不连续问题尤为突出。问题主要体现在:地层供液能力与电潜泵的泵型不匹配,泵型更换频繁;井下状况复杂,电潜泵欠载、过载频繁,有效运转时间低;检泵频繁,检泵周期长。后期需作如下改进:探索具有广泛排量范围(6 ~ 150 m3d)的“一站式”电潜泵泵型,解决泵型与产液量不配伍的问题;进行“30 m3泵+高压回注泵”试验,解决低液量下出砂时泵吸入口易被泥砂堵塞的问题。

2.2 优选管柱排采工艺

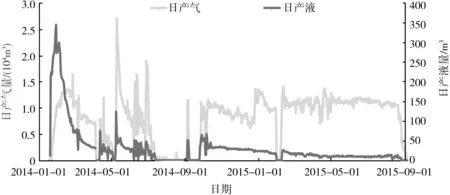

彭水区块采用优选管柱排采工艺的页岩气井为P3井。临界携液流量计算中常采用Turner模型,现场应用中需对模型的系数a进行修正与优化。运用不同模型计算P3井气井临界携液流量,并与实际产气量进行对比分析,结果显示Coleman模型与P3井现场实际产气量吻合程度较高。P3井于2014年3月8日下完气举管柱,安装6级气举阀,未通过天然气压缩机气举,油管即自喷生产。截至2015年9月6日首次气举前,通过优选管柱实现自喷生产共计547 d。受“以销定产”生产制度的影响,因销售设备故障和井下测试导致排采前后共中断75 d。由于受到生产制度的限制,P3井自喷生产并不连续,地层能量在生产过程中递减迅速,产气量递减也较快。在自喷生产期间,日均产气量为9 473.4 m3,日均产液量为15.6 m3。图2所示为P3井优选管柱排水采气生产曲线。

2.3 气举排采工艺

根据P3井的井筒积液规律,现场采用间歇或连续气举工艺进行周期性辅助排液[7]。气举阀在气举过程中不仅是注气通道,同时也是举升管柱上注气孔的开关。P3井采用的气举阀为波纹充气管式气举阀,阀的开闭由油管压力、注入气压力、波纹管充气压力的合力所决定。当气举阀刚好打开时,需满足式(1):

图2 P3井优选管柱排水采气生产曲线

(1)

式中:pt—— 油管压力,MPa;

pc—— 油入气压力,MPa;

pb—— 波纹管充气压力合力,MPa;

TEF—— 油管效应系数,表征阀对油压的敏感性;

Ab—— 波纹管充气室有效面积,mm2;

Ap—— 阀孔面积,mm2。

而气举阀刚好打开时的套压pvo为:

pvo=pb(1-R)+ptTEF

(2)

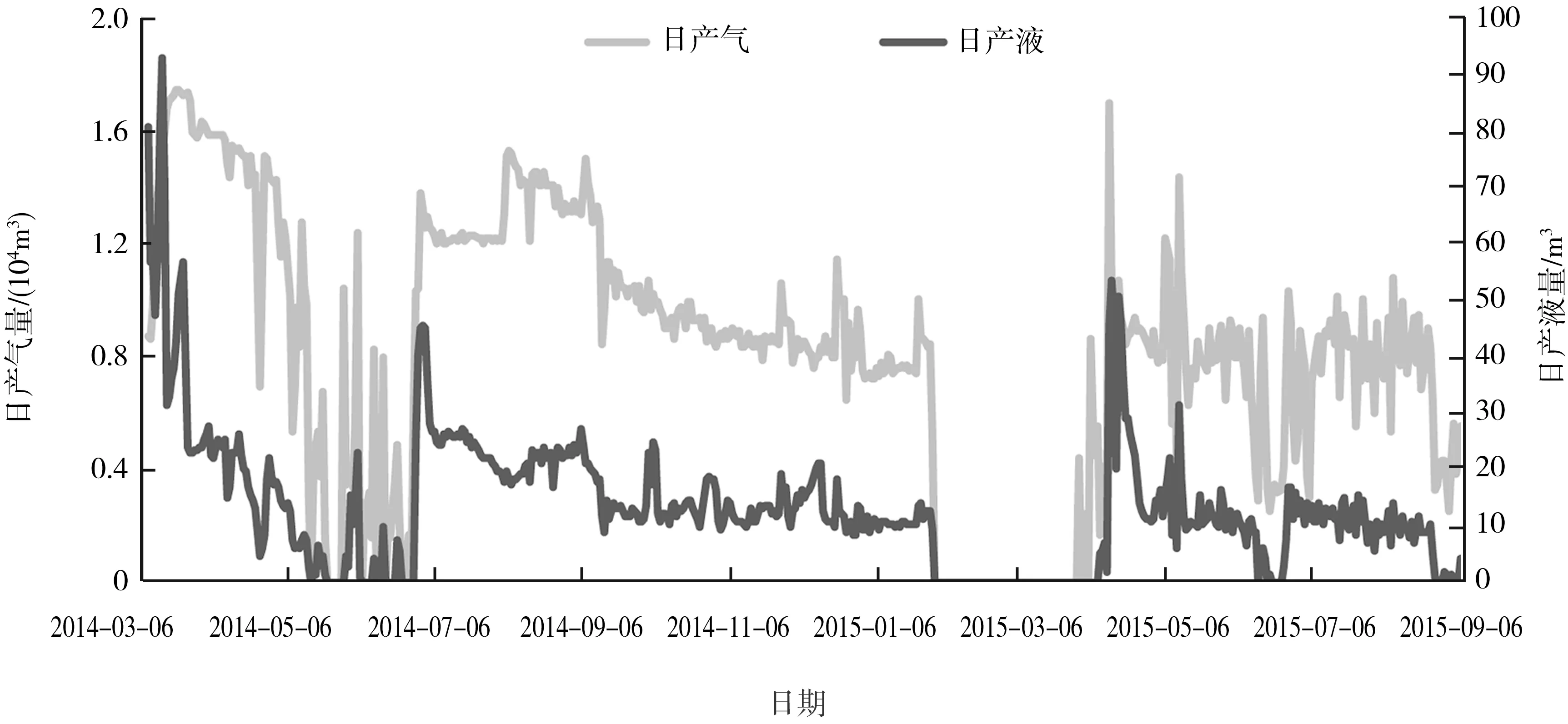

P3井气举作业之前的生产方式为低成本自喷生产,但随着生产的持续进行,地层能量减弱,产气量急剧降低,无法正常携液,从而导致了井筒积液及井底压力增加,严重影响正常生产。为进一步分析气举作业效果,对两次气举作业前后该井产气量和产液量进行了对比。图3所示为P3井气举前后生产曲线。

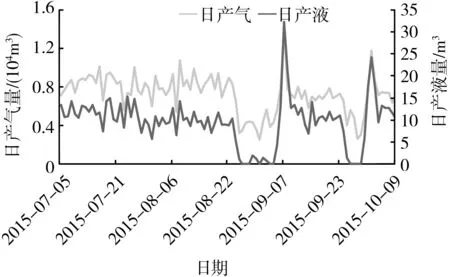

可以看出,P3井从7月5日至8月23日,维持自喷生产,产气量有一定幅度的上下波动,平均日产气量为8 250 m3,平均日产液量为10.7 m3,套压范围为5.0 ~ 6.5 MPa。随后产气量与产液量急剧下降,平均日产气量仅为4 203 m3,平均日产液量为0.9 m3,套压一直处于高值范围(7.5~8.3 MPa)。气举作业完成后,产气量与产液量均明显提升,平均日产气量为7 660 m3,平均日产液量为13.6 m3,套压恢复至6.0 MPa左右,产量恢复持续时间约20 d。但产量并未完全恢复至气举前的水平,主要原因是注气量不足,排液不彻底。

图3 P3井气举前后生产曲线

天然气增压气举阀气举工艺对P3井自喷产量的恢复有显著作用。现场设备对气举作业实施有限制,在后期应进一步优化气举设备与参数设计,以有利于气举工艺的更好实施。

2.4 射流泵排采工艺

目前仅P1井进行了射流泵排水采气工艺试验[8],实施低产液条件下的排采,先后试验4次。表2所示为P1井射流泵使用统计表。

后期将主要在以下各方面进行改进:改进地面柱塞泵和井筒的密封性,保证射流泵的正常运行;改进喷嘴、喉管结构设计及材质配方,延长在高压系统(压力>27 MPa)下的稳定工作时间;建立定期维修保养制度,重点保养柱塞泵和泵芯。

3 彭水区块排采工艺对比分析

3.1 成本分析

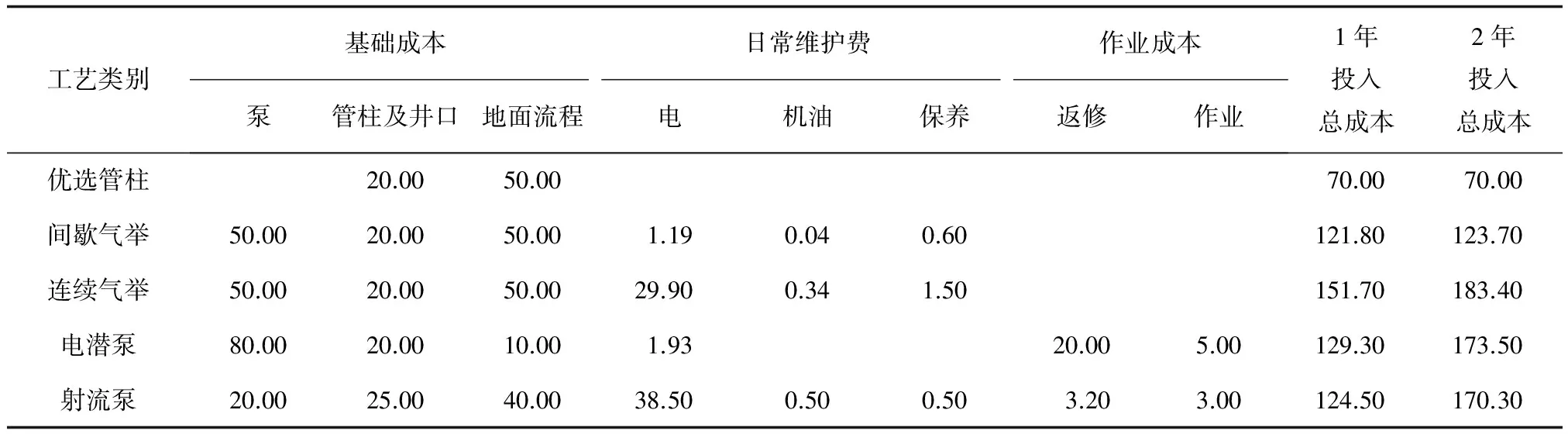

排采工艺运行成本主要由基础成本、日常维护费用和作业成本构成。表3所示为排采工艺运行成本构成[9]。

可以看出,各工艺中基础成本占主要比例,优选管柱是最为经济的排采方式。对比各工艺的1年投入总成本,连续气举工艺成本最高,电潜泵工艺成本稍低,优选管柱工艺成本最低;对比各工艺2年投入总成本,发现连续气举工艺运行成本最高,电潜泵工艺稍低。

表2 P1井射流泵使用统计表

表3 排采工艺运行成本构成 万元

3.2 适应性评价

合理确定气井不同生产时期的排采工艺方法,才能保证后续排采的稳定性。表4所示为排采工艺适应性对比。针对彭水区块地质特点,选择排采工艺方法时主要考虑下列因素:

(1) 地层条件和井自喷能力,考虑井自喷能力强弱;

(2) 生产阶段,考虑生产过程的不同阶段;

(3) 成本投入,考虑整体成本投入构成及多少;

(4) 井身结构,考虑大位移井或水平井轨迹影响;

(5) 井口压力,考虑井口承受压力大小;

(6) 地面流程,考虑地面流程安装及复杂程度;

(7) 管理难度,考虑资料录取、操作难易程度等。

表4 排采工艺适应性对比

3.3 优选流程

彭水区块页岩气藏属典型常压页岩气藏。根据前期优选管柱、电潜泵、射流泵和气举工艺现场试验特点,按以下原则进行排采工艺优选:首选电潜泵工艺;再选射流泵工艺;若有条件,则选用优选管柱和气举工艺。图4所示为彭水地区页岩气井排采工艺优选流程。

4 结 语

彭水区块页岩气藏属典型常压页岩气藏,生产过程中无法完全实现自喷,需借助其他辅助方式进行开采。彭水地区页岩气排采工艺优选当中按以下原则进行:首选电潜泵工艺;次选射流泵工艺;若有条件,则选用优选管柱和气举工艺。下一步还需针对各排采工艺现场试验特点进行改进,为该区块类似生产井的高效稳定生产提供借鉴。

[1] 夏海帮, 袁航, 岑涛. 彭水区块页岩气生产井排采方式研究与应用[J]. 石油钻探技术, 2014, 42(4): 21-26.

[2] 李升芳, 王杰祥, 薄启炜,等. DB油田生产动态预测与举升方式优选[J]. 断块油气田, 2003, 10(5):74-76.

[3] 冯永兵. 苏里格气田东区排水采气工艺评价研究[D]. 成都:西南石油大学, 2015:47-52.

[4] 胡兵, 欧阳传湘, 赵春燕. 薄气层油藏组合举升方案设计与生产动态预测[J]. 断块油气田, 2017, 24(2):243-246.

[5] REN W, LI G, TIAN S, et al. An analytical model for real gas flow in shale nanopores with non-circular cross-section[J]. Aiche Journal, 2016, 62(8): 2893-2901.

[6] 张宏录, 刘海蓉. 中国页岩气排采工艺的技术现状及效果分析[J]. 天然气工业, 2012, 32(12):49-51.

[7] 王玉海, 包凯, 陆俊华,等. 彭水区块气举排水采气技术研究与应用[J]. 重庆科技学院学报(自然科学版), 2016,18(3):78-81.

[8] 张霖, 李学康, 刘伟,等. 水力射流泵排水采气工艺技术及应用[J]. 钻采工艺, 2005, 28(4):74-75.

[9] 李艳飞. 川西气田排水采气工艺技术经济综合评价的研究及应用[D]. 成都:成都理工大学, 2014:9-12.

OptimizationofShaleGasWellDewateringGasProductionTechnologyinPengshuiBlock

BAOKaiYUANHangDINGQiao

(Shale Gas Project Department of Nanchuan, Sinopec Huadong Company, Nanjing 210019, China)

With the continuing development of normal pressure shale gas reservoir in Pengshui block, the reservoir is gradually depleted. Artificial lift is necessary to maintain production. In the paper, based on analysis of the reservoir characteristics and present gas production, a comprehensive research on optimizing pipe string, gas lift, electric submersible pump and jet pump is conducted. Moreover, the related cost analysis and adaptability evaluation are conducted. For the selection of dewatering gas production technology, the recommended principles are as follows: the superior is electric submersible pump; the inferior is jet pump; for special cases, the optimizing pipe string and gas lift are desirable.

Pengshui block; atmospheric pressure; shale gas reservoir; dewatering gas production technology; optimization

2017-06-10

国家科技重大专项“彭水地区常压页岩气田示范工程建设”(2016ZX05061004)

包凯(1990 — ),男,硕士,助理工程师,研究方向为页岩气、煤层气排采。

TE375

A

1673-1980(2017)06-0042-05