陶瓷空气反应钎焊研究综述

王志权,曹健,司晓庆,李淳,亓钧雷,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

先进焊接与连接国家重点实验室专栏

陶瓷空气反应钎焊研究综述

王志权,曹健,司晓庆,李淳,亓钧雷,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

高温电化学装置技术优势明显,市场潜力巨大,其特殊的服役环境对钎焊接头提出了更高要求,空气反应钎焊连接方法应运而生。综述了目前常用于RAB连接的钎料种类和已成功实现RAB连接的陶瓷/金属体系,并对相关接头界面组织和综合性能进行了分析。迄今为止,Ag-CuO钎料使用最广。利用空气反应钎焊方法能够成功实现氧化物、钙钛矿陶瓷自身及其与部分耐高温不锈钢的可靠连接,结合界面成形良好,接头性能稳定。常用于RAB连接的氧化物陶瓷以YSZ和Al2O3为代表,LSCF/BSCF/BCFN/BCFZ等典型钙钛矿陶瓷也可利用RAB进行连接。Crofer22 APU, AISI310S和AISI314等耐高温不锈钢与上述钙钛矿陶瓷进行RAB连接后,接头的力学性能、抗氧化能力和气密性均能满足使用需求。在此基础上,对空气反应钎焊的连接特性与研究现状进行了总结。最后,对其发展前景和未来研究方向进行了展望。

空气反应钎焊;高温电化学陶瓷;耐高温不锈钢;界面组织;接头综合性能

高温电化学装置是当今固体技术市场的热门研究领域,尤以电化学气体分离器、气体传感器、固体燃料电池和定向离子传输膜系统等设备为典型代表。氧化钇稳定的氧化锆(YSZ)、氧化铝和钙钛矿系列陶瓷是该领域最常用的功能陶瓷材料[1—3]。高温电化学装置工作环境较为苛刻,以固体燃料电池为例,需要在高温双重气氛(空气和燃料气体)的严酷环境中运行,并长期经历热循环过程;氧传输膜也通常在600~1000 ℃高温氧化性环境中工作。特殊的服役环境要求陶瓷结构致密、高温离子或质子导电性能优异,并能与设备结构基体(不锈钢、高温合金)形成气密性良好、耐高温抗氧化、机械和化学性能稳定的连接接头,这对现有陶瓷连接技术提出了巨大挑战[4—7]。

陶瓷与金属间连接最常采用玻璃钎焊和活性金属钎焊这两种连接方法。玻璃钎焊工艺简单、成本低廉,广泛应用于陶瓷连接,但是诸多因素限制了其在高温电化学陶瓷连接方面的发展。玻璃钎料软化点通常较低,难以保证钎焊接头的高温强度和稳定性[8]。玻璃钎料粘度较大,钎焊时不利于气体逸出,易生成气孔等缺陷,且玻璃脆性大,受到冲击时易形成裂纹,恶化接头气密性[9—10]。活性金属钎焊通常在高真空或还原性气氛中进行,氧分压很低,对于许多钙钛矿结构高温电化学陶瓷结构稳定性产生不利影响,甚至会导致陶瓷分解[11]。钎焊接头中Ti,Zr, Cr等活性元素在500 ℃以上高温氧化性气氛中会被完全氧化,引起接头强度和气密性迅速下降[12]。为解决上述问题,研究人员引入了空气反应钎焊(Reactive air brazing, RAB)这种新型连接方法。利用该方法能够在高温空气气氛中实现陶瓷连接,常采用贵金属-金属氧化物作为钎料,连接接头通常具备优异的抗氧化能力,高温强度和气密性良好[13]。J. S.Hardy等[12]对 LSCF-6428陶瓷进行了空气反应钎焊连接,所有接头四点弯曲强度均超过100 MPa,并且陶瓷母材未发生结构与性能损伤,接头均保持良好的导电性。K. S. Weil等[13]利用Ag-CuO钎料连接YSZ和FeCrAlY不锈钢时,接头经过750 ℃/800 h 空气和湿氢气处理后仍能保持可靠的气密性,表明接头抗氧化性能优良。由此可见,空气反应钎焊在高温电化学陶瓷连接领域拥有明显优势,因而日益受到研究人员的关注。

1 空气反应钎焊简介

1.1 原理与特点

空气反应钎焊的原理是用溶解在贵金属中的金属氧化物去修饰单侧或双侧氧化物接合表面,使新形成的表面容易被剩余的液态钎料润湿,形成致密结合,从而获得气密性良好、耐高温抗氧化能力强且机械性能稳定的连接接头[13]。空气反应钎焊能够在高温空气气氛中对材料进行连接,接头抗氧化能力强,连接时不需要高真空环境或保护性气氛、助熔剂等辅助手段,对设备要求较低(常用马弗炉),工艺简单,成本低廉。

目前可用于 RAB连接的钎料体系有 Ag-CuO/Ag-V2O5/Ag-WO3/Ag-MoO3/Pt-Nb2O5等[14]。钎料体系中的贵金属-金属氧化物成分(尤其是CuO),可以为接头提供优异的耐高温抗氧化能力[15—16]。分析如图1所示的Ag-CuO体系二元相图可知,二者之间存在伪共晶反应,且熔点相对较低。加热到932 ℃左右时,出现富Ag的L2液相,继续加热到964 ℃左右时出现富 CuO的L1液相,且 L1与L2不完全互溶[17]。连接时L1液相优先润湿母材,降低钎料与母材间界面能,可以改善整个钎料体系在母材表面的润湿效果。根据相图中两个伪共晶点成分和温度,可以选择合适的钎料组分与工艺参数。此外,Ag与CuO物理化学性质稳定,连接性能可靠,因而该钎料体系目前在 RAB连接方法中应用最为广泛。由于RAB连接在高温空气气氛中进行,对母材抗氧化能力要求较高,因而空气反应钎焊主要用于高温电化学陶瓷连接,以氧化物陶瓷和钙钛矿陶瓷为典型连接材料。

图1 Ag-CuO二元伪共晶相图[17]Fig.1 Binary pseudo-eutectic phase diagram of Ag-CuO

1.2 空气反应钎焊连接分类

迄今为止,大量学者对于空气反应钎焊在氧化物陶瓷和钙钛矿陶瓷连接方面的特点做了深入研究。一部分研究人员着重分析了Ag-CuO钎料在陶瓷表面的润湿行为,探究了钎料与母材的结合机制;另一部分研究人员更关注RAB接头的性能,对钎焊接头的气密性、抗氧化能力与力学性能进行了表征。为了模拟RAB接头实际长期服役过程中性能变化,不少研究者还对钎焊接头进行长期高温空气氧化处理。具体情况分别见表1和表2,其中x表示摩尔分数,ω表示质量分数。

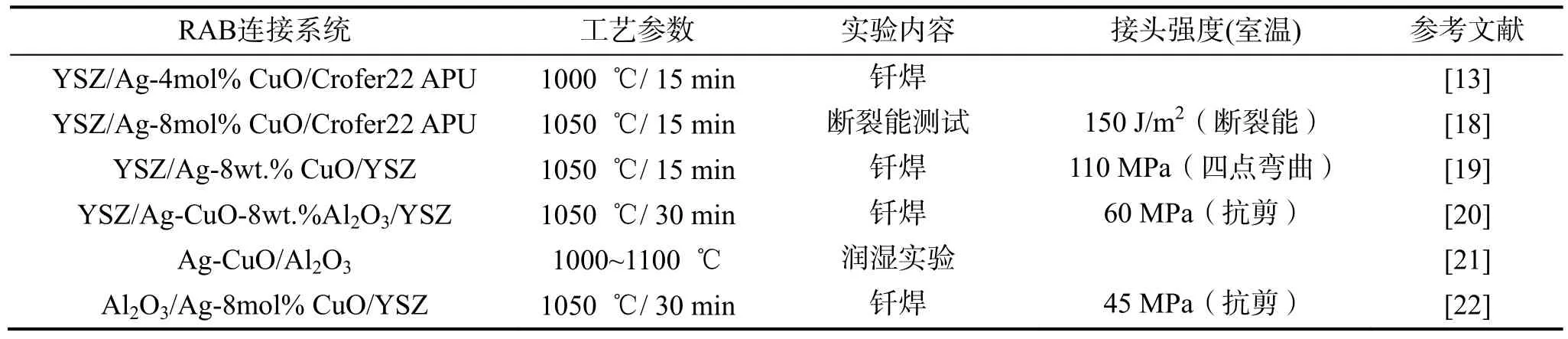

表1 氧化物陶瓷空气反应钎焊连接Tab.1 Reactiveair brazing of oxide ceramics

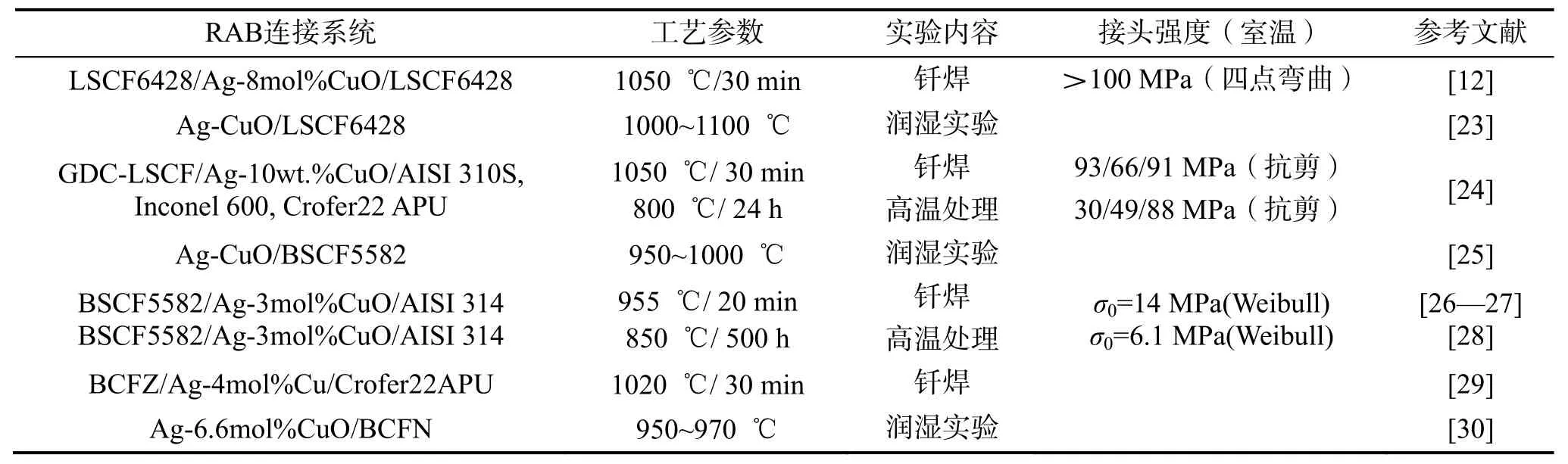

表2 钙钛矿陶瓷空气反应钎焊连接Tab.2 Reactive air brazing of perovskite ceramics

2 典型高温电化学陶瓷空气反应钎焊连接特点

2.1 氧化物陶瓷空气反应钎焊

氧化钇稳定的氧化锆陶瓷(YSZ)氧离子传导率高,高温断裂韧性优良,同时在氧化和还原气氛中都具备可靠的稳定性[31—33],因而可以作为电解质或气体分离膜在固体燃料电池(solid oxide fuel cell, SOFC)与氧气分离系统等领域得到广泛应用[34—35]。基于此应用需求,国内外许多学者尝试利用空气反应钎焊方法对该陶瓷进行连接,并对接头界面组织、气密性、抗氧化能力和力学性能进行综合研究。

平板型固体燃料电池通常以 YSZ陶瓷作为固体电解质和阳极支撑体,抗氧化能力和导电性优良的不锈钢作为整体堆栈结构框架,SOFC需要在高温双重气氛(空气和燃料气体)的严酷环境中运行,系统关键部位的紧固密封至关重要[36]。YSZ与金属基体之间气密封接是设备安全运行的基础,接头具备优异的抗氧化能力是设备长期可靠服役的保证。K. S. Weil等[13]选用 Ag-4mol%CuO钎料成功实现了 YSZ和 FeCrAlY不锈钢(ω(Cr)=22%,ω(Al)=5%,ω(Y)=0.2%,余量为Fe)的空气反应钎焊连接。1000 ℃/15 min 连接后的典型接头界面显示,YSZ侧有少量CuO,不锈钢侧形成了CuO和Cr2O3构成的混合氧化物层,钎缝主要由 Ag基体构成,弥散分布少量的CuO颗粒相。经过750 ℃/400 h 的高温空气氧化后,接头典型界面SEM照片表明,界面具备优良的耐高温抗氧化性能,界面组织几乎没有发生变化,不锈钢侧的氧化物反应层没有明显增厚,该接头仍保持较好的气密性。750 ℃/800 h 空气和湿氢气高温实验后,依然能够保持良好的气密性。分析表明,该体系钎料在高温空气中实现连接,接头本身具备优异的耐高温抗氧化性能,同时良好的气密性防止了接头内部不锈钢的氧化,从而保证了接头稳定的气密性,因此,利用RAB连接YSZ陶瓷与FeCrAlY不锈钢,可以满足接头气密性与抗氧化能力的需求。

YSZ接头在服役过程中不仅要保证气密性和抗氧化能力,还必须具备稳定的力学性能。因为接头服役时不可避免地要受到冲击、热震动等作用,而且长期经历热循环过程。接头力学性能非常关键,是整体结构是否安全可靠的基础。为了对连接件的断裂力学性能进行表征,B. Kuhn等[18]首先利用RAB连接方法获得了YSZ/Ag-8mol%CuO/Crofer22 APU接头,然后对接头的断裂行为进行深入分析。接头经过长时间的高温老化实验后,在不锈钢侧界面出现了由Cr, Cu, Fe,Mn等元素组成的复合氧化层,且厚度较大。接头在断裂过程中,主要沿着该层形成了贯穿性裂纹。由此可以发现,在YSZ陶瓷与不锈钢连接过程中,不锈钢表面生成的厚氧化物层是制约接头可靠性的关键因素。

调整钎料成分配比是改善钎焊接头性能的重要手段之一。因为钎料组分的变化会对接头性能产生重要影响,钎料成分的改变通常会引起润湿效果、反应产物种类和厚度的变化,进而导致钎料与母材之间的结合机制或结合强度发生改变。为了探究Ag-CuO钎料体系成分变化对YSZ接头性能的影响,J. Y. Kim等[19]选用不同成分的Ag-CuO钎料对YSZ陶瓷进行了空气反应钎焊连接研究。1050 ℃/15 min 连接后获得的典型界面 SEM照片显示,钎缝形貌为Ag基体上弥散分布少量的CuO相。随着钎料中CuO含量的增加,界面处会形成CuO的富集,逐渐形成了连续的CuO层。接头力学性能测试结果表明,接头强度也随着CuO含量的增加而显著提升,CuO的摩尔分数x为8%时,接头四点弯曲强度达到了110 MPa。分析可知,CuO的摩尔分数x超过 1.4%(共晶成分点)以后,Ag-CuO钎料体系在高温时出现了富CuO的L2液相,改善了钎料在YSZ陶瓷表面的润湿效果,使接头强度升高。另外,J. Y. Kim还在Ag-CuO钎料体系中加入了少量的 TiH2,高温连接后发现 TiH2完全被氧化成TiO2,并与YSZ陶瓷发生反应生成了钛锆石。接头力学性能测试总体结果表明,复合钎料体系与YSZ陶瓷之间的反应性润湿,并未对接头强度产生明显作用,但使用 Ag-4mol%CuO-1.5mol%TiH2复合钎料进行连接时,接头四点弯曲强度高达125 MPa左右,J. Y. Kim未能对此做出合理解释,因此,复合钎料体系与YSZ陶瓷界面间相互作用机制仍然需要进一步深入探究。

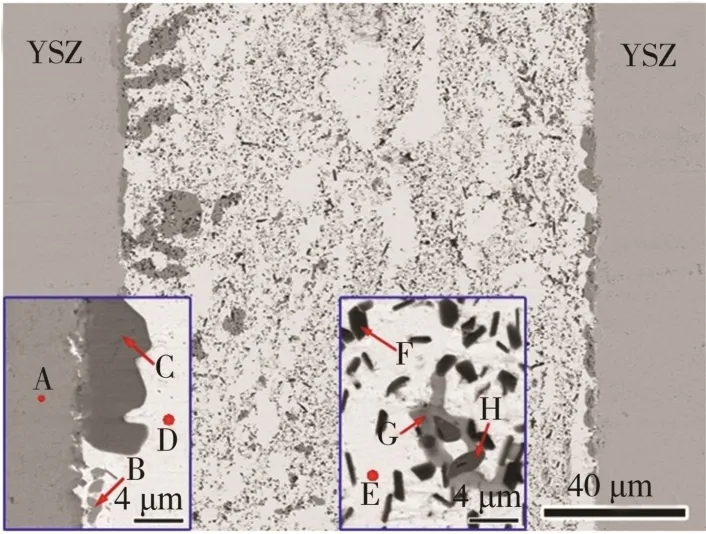

在钎料中加入增强相颗粒是改善接头性能的另一种重要手段。空气反应钎焊连接 YSZ陶瓷时,通常会在接头中形成很高的残余应力,是制约 YSZ接头力学性能提升的关键因素,原因在于Ag-8mol%CuO钎料体系的热膨胀系数约为 18.5×10−6K−1,远高于YSZ 陶瓷本身(约 9.75×10−6K−1)[37—38]。为了降低钎料与母材间热膨胀系数失配度,缓解接头残余应力,改善接头力学性能,不少研究者在Ag-CuO钎料中添加少量增强相,但尺寸为微米级别的增强相颗粒导致钎料流动性变差,钎缝中出现了裂纹和孔洞等缺陷,恶化了接头综合性能[39—40]。Xiaoqing Si等[20]另辟蹊径,选用不同成分纳米Al2O3增强的Ag-8mol% CuO钎料,对 YSZ陶瓷进行了空气反应钎焊连接。1050 ℃/30 min 连接后得到的典型界面SEM见图2,钎缝厚度约为120 μm,以Ag为基体,CuO倾向于聚集在YSZ陶瓷表面,纳米Al2O3团聚在一起,形成短棒状结构弥散分布于钎缝中,并与 CuO反应生成了CuAl2O4相。纳米 Al2O3的加入对界面形貌产生显著影响,YSZ侧 CuO相沉积量减少。因为富 CuO的L2液相与Al2O3具有良好的化学相容性,所以大部分CuO集中于钎缝中心部位,避免在YSZ陶瓷表面形成连续的厚氧化物层。纳米Al2O3含量适中(质量分数ω不超过8%)时,钎料与两侧母材结合良好,界面平直,无显微缺陷。纳米Al2O3的添加降低了复合钎料体系的热膨胀系数(下降了约12.1%),缓解了接头残余应力,从而大幅提升了接头的抗剪强度(从35 MPa提高到60 MPa)。此外,接头的硬度和弹性模量也明显增大,分别从1.4 GPa和146 GPa提高到2.6 GPa与164 GPa,接头抗变形能力显著增强。利用氦泄漏仪对接头的气密性进行了测试,实验结果表明,钎焊接头气体泄漏率为(3.2±0.9×10−10) Pa·m3·s−1,满足实际使用需求(<10−9Pa·m3·s−1)。分析表明,在传统Ag-CuO钎料中添加纳米增强相,既可以缓解接头残余应力,提高接头力学性能,又不会对其气密性等其他性能产生不利影响,是一种改善 YSZ接头界面组织与综合性能的有效手段。

图2 YSZ/Ag-CuO-8wt.%Al2O3/YSZ接头典型界面微观结构[20]Fig.2 Interfacial microstructure of YSZ/Ag-CuO-8wt.%Al2O3/YSZ joint

大量氮氧化物(NOx)的排放会造成严重大气污染,开发用于监测并控制污染物排放浓度的气体传感器成为迫切需求,基于YSZ陶瓷的NOx气体传感器灵敏度高、结构稳定且在恶劣环境中可靠性好,日益受到关注[41—43]。该传感器以 Al2O3陶瓷作为基体,YSZ陶瓷作为功能材料,实现Al2O3与YSZ陶瓷间的可靠连接是保证传感器功能正常发挥的关键。

利用空气反应钎焊连接Al2O3陶瓷时首先要明晰Ag-CuO钎料在母材表面的润湿机制。J. R. Friant等[21]研究了不同组分的Ag-CuO钎料在Al2O3陶瓷表面的润湿行为,对钎料与母材结合界面的微观组织进行了表征并探究了温度的影响。实验结果显示,CuO的摩尔分数x介于0~40%时,钎料体系在Al2O3陶瓷表面的润湿行为发生两次转变,表现出3种不同的润湿特点:当CuO的摩尔分数x介于0~3%时,钎料在陶瓷表面的接触角随CuO含量的增加而显著降低,从90°降至约42°;当CuO的摩尔分数x介于3%~10%时,接触角稳定在40°左右,CuO含量增加未引起接触角的明显变化;当CuO的摩尔分数x介于20%~40%时,接触角随着 CuO含量增加而略微降低。分析可知,第一次润湿行为转变发生在CuO的摩尔分数x为3%时,原因在于富CuO的L1相大量生成,增强了钎料在陶瓷母材表面的润湿能力;第二次转变发生在CuO的摩尔分数x高于 10%时,原因在于 CuO与 Al2O3反应生成大量CuAlO2相,产生反应性润湿效果,但是J. R. Friant并未解释当CuO的摩尔分数x超过20%以后接触角逐渐下降的原因。在 1000~1100 ℃范围内,温度对钎料在母材表面的润湿性影响基本可以忽略不计。由此可得出结论,通过选择合适的成分配比,可以实现Ag-CuO钎料在Al2O3陶瓷表面良好润湿,这是二者能够紧密结合的基础。

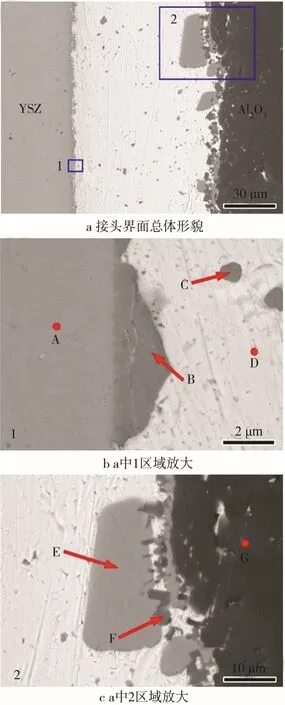

基于以上研究背景,Jian Cao等[22]利用空气反应钎焊方法连接了 Al2O3与 YSZ陶瓷,系统阐明了Ag-CuO钎料与陶瓷母材的结合机制,并结合多种分析手段对接头界面微观结构和力学性能进行表征。1050 ℃/30 min 连接后得到的典型接头界面微观结构见图3。钎料与两侧母材(A: YSZ, G: Al2O3)结合良好,界面无孔洞、裂纹等缺陷。钎缝中以Ag(D)为基体,CuO(B, C, E)弥散分布于其中,还有少部分集中在两侧陶瓷表面。CuO与Al2O3陶瓷发生反应生成新相,XRD, EDS和 TEM 标定结果均证明该反应产物是CuAl2O4相(F),并非之前研究人员提到的CuAlO2相。通过HRTEM观察发现,CuO和两侧陶瓷母材均实现了原子间结合,其晶格错配度分别为0.98%(Al2O3/CuO)和 2.97%(YSZ/CuO)。接头力学性能测试结果显示,最高抗剪强度为 45 MPa,证明利用 RAB可以实现Al2O3与YSZ陶瓷间可靠连接,但是Jian Cao并未对YSZ/Al2O3接头气密性与抗氧化能力进行表征,这需要进一步实验验证。

图3 YSZ/Ag-8mol%CuO/Al2O3空气反应钎焊典型接头界面微观结构[22]Fig.3 Interfacial microstructure of YSZ/Ag-8mol%CuO/Al2O3 joint of reactive air brazing

从上文中可以得出结论,空气反应钎焊在氧化物陶瓷连接方面切实可行,能够赋予接头以优异的抗氧化能力、良好的气密性和稳定的机械性能,作为一种可靠的连接方法必将在氧化物陶瓷连接领域得到愈来愈广泛的应用。与此同时,还有不少问题需要进一步研究。比如YSZ陶瓷与CuO的结合机制尚不明确,Al2O3陶瓷与CuO的反应产物如何精确调控,是否可以通过其他有效手段解决RAB钎料与陶瓷母材之间热膨胀系数不匹配的问题等等。另外,如何扩大空气反应钎焊应用范围也将成为未来的重点研究方向。

2.2 钙钛矿陶瓷空气反应钎焊

相比于传统的低温蒸馏和变压吸附法,氧传输膜系统(oxygen transport membranes, OTM)在气体分离和提纯领域拥有巨大的技术优势,利用氧传输膜定向离子传输能力,能以更低的经济成本从空气中获取高纯氧气[44—45]。高温电化学钙钛矿陶瓷因其高温氧离子导电性能优异,是最常用的氧传输膜功能陶瓷材料[46]。典型的高温电化学钙钛矿陶瓷有 La0.6Sr0.4Co0.2Fe0.8O3(LSCF6428), Ba0.5Sr0.5Co0.8Fe0.2O3−δ(BSCF5582), Ba-Co0.4Fe0.4Zr0.2O3−δ(BCFZ)和 BaCo0.7Fe0.2Nb0.1O3-δ(BCFN)等。由于钙钛矿陶瓷结构和物理化学性质特殊,在氧分压较低的真空连接环境中容易发生分解,导致结构失效,因而空气反应钎焊成为挖掘钙钛矿陶瓷应用潜力的有效手段之一[11]。基于此应用背景,诸多学者对钙钛矿陶瓷空气反应钎焊连接问题展开了广泛研究。

钎料在母材表面能够铺展润湿是形成钎焊接头的前提。为了验证利用空气反应钎焊连接LSCF6428陶瓷的可行性,K. S. Weil等[23]首先研究了不同组分的Ag-CuO钎料在LSCF6428陶瓷表面的润湿行为,并探究了钎料组分变化对接头性能的影响。实验结果显示,CuO含量增加虽然能够显著改善钎料在陶瓷表面的润湿效果,但是过多 CuO的存在会使钎料连接性能变差。分析表明,钎缝中过量的 CuO会聚集在结合界面,形成脆性氧化物层,容易产生裂纹和孔洞等缺陷。往Ag-CuO钎料中加入活性元素Ti对钎料润湿性改善效果不明显,因为在高温连接过程中 Ti完全被氧化,并与LSCF陶瓷反应生成更厚的复合氧化物层,在陶瓷表面附近出现晶界熔化现象,对接头气密性和抗氧化能力产生不利影响。由此可以发现,Ag-CuO钎料虽然能够很好地润湿母材,但需要对其成分进行精确调控,才能保证接头的可靠性。

钎料组分变化对钙钛矿陶瓷RAB接头性能影响显著,选择合适的钎料配比对于提升接头性能具有重要意义。J. S. Hardy等[12]以K. S. Weil等人的研究内容为基础,依托大量实验结果,确定了最佳的钎料成分范围(CuO的摩尔分数x为 1.4%~16%)。使用该组分范围内的钎料对LSCF陶瓷进行连接时,所有接头的四点弯曲强度均超过了100 MPa,达到了LSCF-6428陶瓷本身强度的60%以上。LSCF陶瓷能够在氧传输膜中得到广泛应用的基础是其优异的高温氧离子导电性,故J. S. Hardy[12]还对LSCF陶瓷RAB接头的导电性能进行了测试。循环伏安法测试结果表明,当钎料中Ag的摩尔分数x不低于66%时,钎缝的导电性能基本不发生变化。接头经过750 ℃高温空气处理500 h后,电阻值仍保持稳定,而且LSCF陶瓷本身的电性能也未受到影响,表明钎料和陶瓷母材之间并未发生有损导电性能的相互作用。由此可见,利用RAB可以对LSCF66428陶瓷进行可靠连接,接头性能满足实际使用需求。

LSCF6428钙钛矿陶瓷中加入其他导电粒子可以显著增强氧离子导电性,Gd掺杂二氧化铈与 LSCF-6428形成的双相陶瓷作为一种新型钙钛矿功能陶瓷材料,高温时具有更高的氧气通量,用于气体分离系统后能够显著提高氧气生产效率,因而其RAB连接问题日益受到关注[47]。Kati Raju等[24]选用多种体系钎料,对 Ce0.9Gd0.1O2−δ–La0.6Sr0.4Co0.2Fe0.8O3−δ(GDC–LSCF)陶瓷与多种耐高温合金(AISI 310S,Inconel 600和 Crofer22 APU)进行 RAB连接,钎焊工艺参数为1050 ℃/30 min 。GDC-LSCF/Ag-10wt.%CuO/ AISI 310S典型接头界面微观结构显示钎料与两侧母材结合良好,但在不锈钢侧界面处形成了厚度为20 μm左右的氧化物层,能谱分析结果显示,该氧化物层主要由Fe, Cr和Cu元素组成。推测该产物是不锈钢中的Fe, Cr元素在高温连接过程中向钎料中扩散,在空气中被氧化之后与CuO结合生成复合氧化物。Kati Raju利用Ag-CuO钎料连接GDC-LSCF与AISI 310S不锈钢时发现,当钎料中CuO的质量分数ω低于10%时,接头中总会出现微裂纹和孔洞。分析可知,CuO含量较低时无法保证钎料对陶瓷母材的润湿效果,钎料与陶瓷母材间热膨胀系数失配度过大也是一个重要原因。

为了减小钎料与陶瓷母材热膨胀系数失配度,Kati Raju[24]还尝试采用 Ag-10wt.%GDC/LSCF/GDC–LSCF三种含母材成分的钎料体系连接GDC-LSCF陶瓷和AISI 310S不锈钢。观察相应连接界面SEM照片可以发现,大量裂纹和孔洞密集分布,钎料与母材未能形成连接层。原因在于高熔点的陶瓷颗粒在连接温度下根本不熔化,与Ag基体间也不存在反应,导致钎料无法润湿母材。由此可见,在RAB钎料中添加母材成分并不能作为一种改善接头连接性的有效方法。对比GDC–LSCF陶瓷与3种不同耐热合金形成的接头可以发现,Crofer 22APU不锈钢与陶瓷形成的接头在界面微观结构稳定性、力学性能和气密性3个方面均占有明显优势,因为该不锈钢抗氧化能力最强,而且热膨胀系数相对较小,与陶瓷相近。因此,开发新型耐高温合金是改善钙钛矿陶瓷/金属RAB接头性能的另一个重要研究方向。

研究人员除了对以LSCF6428为典型代表的镧系钙钛矿陶瓷进行RAB连接探究外,还对钡系钙钛矿陶瓷RAB连接的特点进行深入分析。Ba0.5Sr0.5Co0.8Fe0.2O3−δ(BSCF5582)是典型的钡系钙钛矿陶瓷,在800~900 ℃范围内拥有最佳的氧离子导电性,是用于氧传输膜的另一种典型导电陶瓷材料,在化工领域和能源领域拥有广泛的应用前景[48—49]。为了验证对 BSCF5582陶瓷进行RAB连接的可行性,V. V. Joshi等[25]首先研究了 Ag-CuO钎料在空气反应钎焊连接条件下润湿Ba0.5Sr0.5Co0.8Fe0.2O3−δ(BSCF5582)陶瓷的情况。实验温度为950~1000 ℃,保温时间为15 min。原位接触角测试结果表明,钎料在陶瓷母材表面的润湿性良好。观察润湿试样截面SEM照片发现,CuO在陶瓷与钎料结合界面处发生反应,生成了富含Cu, Co的复合氧化物层。XRD分析结果表明,该氧化物层主要由CuO和Co3O4组成,还包含少量Co2O3。CuO与陶瓷基体的反应将母材腐蚀出大量细微的孔洞,导致部分Ag在渗入陶瓷母材,能够提高钎料与母材的结合强度。这表明采用Ag-CuO钎料连接BSCF钙钛矿陶瓷时,钎料与母材的结合机制与镧系钙钛矿陶瓷存在差异,由此可能引发接头性能的改变。

为了表征Ag-CuO钎料与BSCF钙钛矿陶瓷反应性结合对接头性能的影响机制,A. Kaletsch等[26—27]基于V. V. Joshi等人的结论,以Ag-CuO为钎料,利用空气反应钎焊方法连接了 BSCF5582陶瓷与 AISI 314不锈钢。典型接头的SEM照片显示,CuO的摩尔分数x为3%时,界面结合良好,少量Ag和CuO渗入陶瓷基体中。在钎料与不锈钢结合界面处出现薄反应层,XRD与能谱分析结果表明,该反应层是由Cu, Cr, Co组成的复合氧化物层。过量的CuO会导致反应层明显变厚,CuO的摩尔分数x为16%时,反应层厚40 μm;850 ℃高温空气氧化处理后,反应层的厚度激增到 330 μm,而且反应层中逐渐生成大量微裂纹和不均匀分布的密集孔洞,界面结合情况变差,接头机械性能和气密性恶化。由此可见,CuO含量过高会导致钎料与陶瓷母材过度反应,降低BSCF陶瓷RAB接头的抗氧化能力和气密性,从而对其服役寿命产生不利影响。

连接件能否长期安全服役,决定了其商业化应用潜力。为了进一步研究 BSCF5582陶瓷与 AISI 314不锈钢RAB接头长期服役的可靠性,A. Kaletsch[28]将BSCF5582/Ag-3mol% CuO/AISI 314不锈钢连接件置于850 ℃高温空气氧化处理500 h,随后分析接头界面微观结构,并对构件进行了拉伸实验,用以表征接头的机械性能。接头SEM照片显示,高温处理后Ag在陶瓷基体中扩散层的深度明显增加,靠近 Ag扩散层的陶瓷基体中出现大量针状结构,集中分布于陶瓷晶界附近。能谱分析结果显示,针状相中Co的含量显著增加而 Si的含量下降,这表明 BSCF已经转变为六方晶系的钙钛矿结构[50]。钎料和陶瓷结合界面处孔洞密集,形成了一个厚度约为 20 μm的多孔区。在不锈钢基体与其表面的复合氧化物层间出现了一条细微裂缝,贯穿了整个接头。拉伸实验结果显示,BSCF5582/Ag-3mol%CuO/AISI314空气反应钎焊接头在长期服役过程中会出现两个明显的性能薄弱区:一是陶瓷基体中的多孔区,二是不锈钢表面的复合氧化物层。分析可知,CuO对母材的过度腐蚀和Cr元素的大量扩散是整个接头界面微观结构和力学性能发生变化的重要原因,因此,对于BSCF陶瓷与不锈钢的连接问题,如何避免接头在长期服役过程中出现钎料过度腐蚀母材和Cr中毒现象是延长其寿命的关键,这需要进一步深入探究。

BaCo0.4Fe0.4Zr0.2O3−δ(BCFZ)和 BaCo0.7Fe0.2Nb0.1O3-δ(BCFN)等其他种类的钡系钙钛矿陶瓷也具备优异的氧离子导电性,在氧传输膜、固体燃料电池和煤基气体分离等领域有着广泛应用[51—53]。不少研究人员对其RAB连接问题做了探究。Hong Chen等[29]首次选用 Ag-Cu 钎料,对 BaCo0.4Fe0.4Zr0.2O3−δ(BCFZ)陶瓷管与 Crofer22APU铁素体不锈钢进行了空气反应钎焊连接,所选工艺参数为1020 ℃ /30 min 。观察在BCFZ/Ag-4mol%Cu/Crofer22APU不锈钢典型接头界面中也发现脆性氧化物层(富含Cu, Cr, Co)聚集在不锈钢表面,高温处理100h后出现大量裂纹和孔洞缺陷,接头力学性能和气密性严重恶化。Yuwen Zhang等[30]以 Ag-Cu为钎料,探究了利用空气反应钎焊连接BCFN陶瓷的可行性。实验结果表明,钎料中的 Cu在970 ℃高温环境中完全被氧化成CuO,向陶瓷母材扩散,并与母材中Co和Ba的氧化物发生反应生成CoCuO2和 Ba2Cu3O5+x。由于界面反应产物的迁移和表面张力垂直分量的作用,钎料与陶瓷母材连接界面迅速形成脊状堆叠,阻碍了液态钎料的进一步扩散流动,因而未能形成光滑连续的界面反应层。由此得出结论,Ag-Cu钎料在高温情况下被氧化成Ag-CuO,并能与BCFN陶瓷发生反应性润湿,润湿效果良好,完全可以利用空气反应钎焊方法对其进行连接。

综上所述,利用空气反应钎焊可以对钙钛矿陶瓷进行连接,使其在高温电化学领域得到更广泛的应用。目前也存在一些亟待解决的问题,限制了空气反应钎焊在该类陶瓷连接方面的进一步发展。核心难题在于如何控制钎料与母材的反应程度和增强不锈钢的抗氧化能力,这对接头安全性和寿命的提升至关重要,应该成为相关学者未来重点关注方向。

3 结语

空气反应钎焊能够在高温空气中连接材料,可以提供具备耐高温、抗氧化能力的陶瓷/陶瓷接头和陶瓷/金属接头。通过对钎料成分进行适当调节,可以保证接头力学性能和气密性能的稳定。经过以上的综述分析,笔者认为今后空气反应钎焊的研究应当着重以下几个方面。

1) 润湿性能和界面反应虽已被广泛研究,但部分钎料与母材的具体结合机制(如 CuO/YSZ)仍没有给出明确解释,考虑到其对接头连接性能至关重要,这仍将是一个重点研究方向。

2) 调控钎缝中CuO的形貌与分布。CuO在陶瓷母材表面聚集生成的脆性氧化物层对接头性能产生不利影响。如何对其进行调整,在不影响钎料润湿性的前提下使 CuO能够弥散分布,接头的可靠性必将得到提升。

3) 控制钎料与母材的反应程度。上文总结中发现,钎料与母材过度反应会恶化RAB接头综合性能,因此,如何控制钎料与母材的反应程度,使得钎料既能与母材形成牢固的扩散反应层而又不至于过度腐蚀母材,这需要进一步深入探究。

4) 以 Ag-CuO为基体制备复合钎料。可以参考复合增强材料的增强方法和复合钎焊的方法,尝试加入能降低钎料热膨胀系数的其他纳米增强相颗粒(如MgO等)。还可以考虑选择其他能与 CuO发生化学反应从而增强钎料润湿能力的增强相。

5) 开发新的钎料体系。目前 Ag-CuO钎料体系应用最为广泛,关于其他理论上可行的钎料体系的研究很少。可以选用Au, Pt等贵金属代替Ag,以V2O5,WO3, MoO3和 Nb2O5等金属氧化物代替 CuO,配置新的钎料体系用于空气反应钎焊连接。

6) 扩大空气反应钎焊的应用范围。目前的研究都集中于氧化物陶瓷的连接,可以考虑对非氧化物陶瓷(如氮化物、碳化物等)进行预处理后,利用空气反应钎焊进行连接。

7) 寻找抗氧化能力更强的不锈钢用于 RAB连接。利用空气反应钎焊连接高温电化学陶瓷与不锈钢时发现,不锈钢表面经常生成厚氧化物层造成接头性能下降,因此,如何增强不锈钢的抗高温氧化能力(比如预制尖晶石保护层),或者开发新型耐高温合金应当成为重点研究方向。

8) 部分钙钛矿陶瓷RAB接头经过长时间高温处理后发生母材相变,相变机制及其对接头性能的影响尚不明确,需要进一步研究。

9) 目前研究人员关注的重点主要集中于接头强度和气密性,而对其抗腐蚀性能、抗蠕变性能和热循环稳定性和导电性能关注较少。

10) RAB接头长期服役的可靠性有待进一步验证。以固体燃料电池为例,要求YSZ/不锈钢RAB接头稳定服役数千小时,目前尚未有学者进行如此长时间的热循环和运行模拟实验处理。

[1] STEELE B C, HEINZELA H. Materials for Fuel-cell Technologies[J]. Nature, 2001, 414(6861): 345—352.

[2] ZHANG Kun, SUNARSO J, SHAO Zong-ping, et al.Research Progress and Materials Selection Guidelines on Mixed Conducting Perovskite-type Ceramic Membranes for Oxygen Production[J]. RSC Advances, 2011, 1(9):1661—1676.

[3] WEIL K S, HARDY J S, RICE J P, et al. Brazing as a Means of Sealing Ceramic Membranes for Use in Advanced Coal Gasification Processes[J]. Fuel, 2006, 85(2):156—162.

[4] PARK S, VOHS J M, GORTE R J. Direct Oxidation of Hydrocarbons in a Solid Oxide Fuel Cell[J]. Nature, 2000,404: 265—267.

[5] SIMNERS P, ANDERSON M D, COLEMAN J E, et al.Performance of a Novel La(Sr)Fe(Co)O3-Ag SOFC Cathode[J]. Journal of Power Sources, 2006, 161(1).

[6] LEO A, LIU Shao-min, COSTA J C D. Development of Mixed Conducting Membranes for Clean Coal Energy Delivery[J]. International Journal of Greenhouse Gas Control, 2009, 3(4): 357—367.

[7] SUNARSO J, BAUMANN S, SERRA J M, et al. MixedIonic-electronic Conducting (MIEC) Ceramic-based Membranes for Oxygen Separation[J]. Journal of Membrane Science, 2008, 320(1): 13—41.

[8] EICHLER K, SOLOW G, OTSCHIKP, et al. Degradation Effects at Sealing Glasses for the SOFC[C]// Proceedings of the Fourth European Solid Oxide Fuel Cell Forum,2000: 899.

[9] SMEACETTO F, SALVO M, FERRARIS M, et al.Glass-ceramic Seal to Join Crofer 22 APU Alloy to YSZ Ceramic in Planar SOFCs[J]. Journal of the European Ceramic Society, 2008, 28(1): 61—68.

[10] FERGUS J W. Sealants for Solid Oxide Fuel Cells[J].Journal of Power Sources, 2005, 147(1): 46—57.

[11] CHAO Chi-long, CHU Chun-lin, FUH Yiin-kuen, et al.Interfacial Characterization of Nickel-yttria-stabilized Zirconia Cermet Anode/Interconnect Joints with Ag-Pd-Ga Active Filler for Use in Solid-oxide Fuel Cells[J]. International Journal of Hydrogen Energy, 2015, 40(3): 1523—1533.

[12] HARDY J S, JIN Y K, WEIL K S. Joining Mixed Conducting Oxides Using an Air-Fired Electrically Conductive Braze[J]. Journal of the Electrochemical Society,2004, 151(8): 43—49.

[13] WEIL K S, JIN Y K, HARDY J S. Reactive Air Brazing:A Novel Method of Sealing SOFCs and Other Solid-state Electrochemical Devices[J]. Electrochemical and Solid-State Letters, 2005, 8(2): 133—136.

[14] WEIL S K, HARDY J S, KIM J Y. Oxidation Ceramic to Metal Braze Seals for Applications in High Temperature Electrochemical Devices and Method of Making: U.S.7055733[P]. 2006-6-6.

[15] TUCKER M C, JACOBSON C P, JONGHE L C D, et al.A Braze System for Sealing Metal-supported Solid Oxide Fuel Cells[J]. Journal of Power Sources, 2006, 160(2):1049—1057.

[16] SOFIE S W, GANN-ON P, GOROKHOVSKY V. Silver-chromium Oxide Interactions in SOFC Environments[J]. Journal of Power Sources, 2009, 191(2): 465—472.

[17] MEIER A M, CHIDAMBARAM P, EDWARDS G R. A Comparison of the Wettability of Copper-copper Oxide and Silver-copper Oxide on Polycrystalline Alumina[J].Journal of Materials Science, 1995, 30(19): 4781—4786.

[18] KUHN B, WETZEL F J, MALZBENDER J, et al. Mechanical Performance of Reactive-air-brazed (RAB) Ceramic/metal Joints for Solid Oxide Fuel Cells at Ambient Temperature[J]. Journal of Power Sources, 2009, 193(1):199—202.

[19] KIM J Y, HARDY J S, WEIL K S. Silver-copper Oxide Based Reactive Air Braze for Joining Yttria-stabilized Zirconia[J]. Journal of Materials Research, 2005, 20(3):636—643.

[20] SI Xiao-qing, CAO Jian, SONG Xiao-guo, et al. Reactive Air Brazing of YSZ Ceramic with Novel Al2O3Nanoparticles Reinforced Ag-CuO-Al2O3Composite Filler: Microstructure and Joint Properties[J]. Materials & Design,2017, 114: 176—184.

[21] RIANT J R, MEIER A, DARSELL J T, et al. Transitions in Wetting Behavior Between Liquid Ag–CuO Alloys and Al2O3Substrates[J]. Journal of the American Ceramic Society, 2012, 95(5): 1549—1555.

[22] CAO Jian, SI Xiao-qing, LI Wang-jin, et al. Reactive Air Brazing of YSZ-electrolyte and Al2O3-substrate for Gas Sensor Sealing: Interfacial Microstructure and Mechanical Properties[J]. International Journal of Hydrogen Energy, 2017, 42(15): 10683—10694.

[23] WEIL K S, HARDY J S. Development of a New Ceramic-to-Metal Brazing Technique for Oxygen Separation/Generation Applications[J]. Quade, 2002, 6(5): 485—495.

[24] RAJU K, MUKSIN, KIM S, et al. Joining of Metal-ceramic Using Reactive Air Brazing for Oxygen Transport Membrane Applications[J]. Materials & Design,2016, 109: 233—241.

[25] JOSHI V V, MEIER A, DARSELL J, et al. Trends in Wetting Behavior for Ag-CuO Braze Alloys on Ba0.5Sr0.5Co0.8Fe0.2O3−δat Elevated Temperatures in Air[J].Journal of Materials Science, 2013, 48(20): 7153—7161.

[26] KALETSCH A, BEZOLD A, PFAFF E M, et al. Effects of Copper Oxide Content in Ag-CuO Braze Alloy on Microstructure and Mechanical Properties of Reactive-airbrazed Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)[J]. Journal of Ceramic Science and Technology, 2012, 3(2): 95—103.

[27] KALETSCH A, HUMMES J, PFAFF E M, et al. Joining Oxygen Transport Membranes by Reactive Air Brazing[C]// Proceedings of the 5th International Brazing and Soldering Conference, ASM International, Materials Park,2012: 437.

[28] KALETSCH A, PFAFF E M, BROECKMANN C. Effect of Aging on Microstructure and Mechanical Strength of Reactive Air Brazed BSCF/AISI 314-Joints[J]. Advanced Engineering Materials, 2015, 16(12): 1430—1436.

[29] CHEN Hong, LI Lei-jun, KEMPSR, et al. Reactive Air Brazing for Sealing Mixed Ionic Electronic Conducting Hollow Fibre Membranes[J]. Acta Materialia, 2015, 88:74—82.

[30] ZHANG Yu-wen, ZHANG Li-li, GUO Wei, et al. Interfacial Reaction and Microstructural Evolution of Ag-Cu Braze on BaCo0.7Fe0.2Nb0.1O3-δat High Temperature in Air[J]. Ceramics International, 2017, 43(1): 810—819.

[31] JENS F B, RASMUSSEN, HAGEN A. The Effect of H2S on the Performance of Ni-YSZ Anodes in Solid Oxide Fuel Cells[J]. Journal of Power Source, 2009, 191: 534—541.

[32] NIKOOYEH K, CLEMMER R, ALZATE-RESTREPO V,et al. Effect of Hydrogen on Carbon Formation on Ni/YSZ Composites Exposed to Methane[J]. Applied Catalysis A: General, 2008, 347(1): 6—111.

[33] KIM S D, MOON H, HYUN S H, et al. Performance and Durability of Ni-coated YSZ Anodes for Intermediate Temperature Solid Oxide Fuel Cells[J]. Solid State Ionics,2006, 177(9): 931—938.

[34] JIANG Q, FARAJI S, SLADE D A, et al. A Review of Mixed Ionic and Electronic Conducting Ceramic Membranes as Oxygen Sources for High-temperature Reactors[J]. Membrane Science and Technology, 2011, 14: 235—273.

[35] TUCKER M C. Progress in Metal-supported Solid Oxide Fuel Cells: A Review[J]. Journal of Power Sources, 2010,195(15): 4570—4582.

[36] YAMAMOTO O. Solid Oxide Fuel Cells: Fundamental Aspects and Prospects[J]. Electrochimica Acta, 2000, 45(15): 2423—2435.

[37] JIANG Wen-chun, ZHANG Yu-cai, WOOW, et al.Three-dimensional Simulation to Study the Influence of Foil Thickness on Residual Stress in the Bonded Compliant Seal Design of Planar Solid Oxide Fuel Cell[J].Journal of Power Sources, 2012, 209: 65—71.

[38] LIN Kun-lin, SINGH M, ASTHANA R, et al. Interfacial and Mechanical Characterization of Yttria-stabilized Zirconia (YSZ) to Stainless Steel Joints Fabricated Using Ag-Cu-Ti Interlayers[J]. Ceramics International, 2014, 40(1): 2063—2071.

[39] ZHOU Xiao-liang, SUN K, YAN Y, et al. Investigation on Silver Electric Adhesive Doped with Al2O3Ceramic Particles for Sealing Planar Solid Oxide Fuel Cell[J].Journal of Power Sources, 2009, 192(2): 408—413.

[40] KIEBACH R, ENGELBRECHT K, GRAHL-MADSENL,et al. An Ag Based Brazing System with a Tunable Thermal Expansion for the Use as Sealant for Solid Oxide Cells[J]. Journal of Power Sources, 2016, 315: 339—350.

[41] INGENITO A, AGRESTA A, ANDRIANI R, et al. NOxReduction Strategies for High Speed Hydrogen Fuelled Vehicles[J]. International Journal of Hydrogen Energy,2015, 40(15): 5186—5196.

[42] YIN Cheng-guo, GUAN Ying-zhou, ZHU Zhe, et al.Highly Sensitive Mixed-potential-type NO2Sensor Using Porous Double-layer YSZ Substrate[J]. Sensors and Actuators B: Chemical, 2013, 183: 474—477.

[43] PLASHNITSA V V, GUPTA V, MIURA N. Mechanochemical Approach for Fabrication of a Nano-structured NiO-sensing Electrode Used in a Zirconia-based NO2Sensor[J]. Electrochimica Acta, 2010, 55(23): 6941—6945.

[44] WANG Shao-rong, KATSUKI M, DOKIYA M, et al.High Temperature Properties of La0.6Sr0.4Co0.8Fe0.2O3−δOxygen Nonstoichiometry and Chemical Diffusion Constant[J]. Solid State Ionics, 2003, 156(3): 453—461.

[45] CZYPEREK M, ZAPP P, BOUWMEESTER H J M, et al.Gas Separation Membranes for Zero-emission Fossil Power Plants: MEM-BRAIN[J]. Journal of Membrane Science, 2010, 359(1): 149—159.

[46] YUAN Zou, ZHOU Wei, LIU Shao-min, et al. Sintering and Oxygen Permeation Studies of La0.6Sr0.4Co0.2Fe0.8O3−δCeramic Membranes with Improved Purity[J]. Journal of the European Ceramic Society, 2011, 31(15): 2931—2938.

[47] JOO J H, YUN K S, LEE Y, et al. Dramatically Enhanced Oxygen Fluxes in Fluorite-rich Dual-phase Membrane by Surface Modification[J]. Chemistry of Materials, 2014, 26(15): 4387—4394.

[48] VENTE J F, HAIJE W G, RAK Z S. Performance of Functional Perovskite Membranes for Oxygen Production[J]. Journal of Membrane Science, 2006, 276(1): 178—184.

[49] SHAO Zong-ping, YANG Wei-shen, YOU Cong, et al.Investigation of the Permeation Behavior and Stability of a Ba0.5Sr0.5Co0.8Fe0.2O3−δOxygen Membrane[J]. Journal of Membrane Science, 2000, 172(1): 177—188.

[50] LIANG Fang-yi, JIANG He-qing, LUO Hui-xia, et al.Phase Stability and Permeation Behavior of a Dead-end Ba0.5Sr0.5Co0.8Fe0.2O3−δTube Membrane in High-purity Oxygen Production[J]. Chemistry of Materials, 2011,23(21): 4765—4772.

[51] GEFFROY P M, FOULETIER J, RICHET N, et al. Rational Selection of MIEC Materials in Energy Production Processes[J]. Chemical Engineering Science, 2013, 87:408—433.

[52] ZHANG Yu-wen, LIU Jiao, DING Wei-zhong, et al. Performance of an Oxygen-permeable Membrane Reactor for Partial Oxidation of Methane in Coke Oven Gas to Syngas[J]. Fuel, 2011, 90(1): 324—330.

[53] ZHANG Yu-wen, CHENG Hong-wei, LIU Jiao, et al.Performance of a Tubular Oxygen-permeable Membrane Reactor for Partial Oxidation of CH4in Coke Oven Gas to Syngas[J]. Journal of Natural Gas Chemistry, 2010, 19(3):280—283.

Review of Research on Reactive Air Brazing Ceramics

WANG Zhi-quan,CAO Jian,SI Xiao-qing,LI Chun,QI Jun-lei,FENG Ji-cai

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

High-temperature electrochemical devices have great market potential due to their technological superiority. Reliable joints are required because of the harsh operational conditions. Based on this background, a kind of new bonding technology called reactive air brazing (RAB) was introduced. This article reviewed brazing fillers commonly used in RAB and ceramic/metal joining systems obtained by RAB. The interfacial microstructure and properties of relevant joints were analyzed. Currently, the most widely used brazing filler in RAB is Ag-CuO. Oxides such as YSZ and Al2O3and perovskite ceramics including LSCF, BSCF, BCFN and BCFZ could be successfully brazed with high-temperature stainless steel using this joining method and reliable joints can be achieved. Joints between perovskite ceramics and Crofer22 APU, AISI310S and AISI314 stainless steel could meet service demands on mechanical property, oxidation resistance and gas tightness. On this basis, this paper summarized joining characteristics and current research status of reactive air brazing. Finally, the development prospects and future research directions were presented.

reactive air brazing; high-temperature electrochemical ceramics; high-temperature stainless steel; interfacial microstructure; comprehensive properties of joints

2017-11-16

国家自然科学基金优秀青年科学基金(51622503)

王志权(1994—),男,硕士研究生,主要研究方向为陶瓷与金属的钎焊连接。

曹健(1981—),男,教授,主要研究方向为新材料及异种材料连接。

10.3969/j.issn.1674-6457.2018.01.001

TG454

A

1674-6457(2018)01-0001-09