8.0 Mt/a常减压蒸馏装置高温腐蚀分析及材质升级改造

于立秋,原栋文

(1.南京金凌石化工程设计有限公司,江苏南京210042;2.中国石油化工股份有限公司金陵分公司,江苏 南京210033)

8.0 Mt/a常减压蒸馏装置高温腐蚀分析及材质升级改造

于立秋1,原栋文2

(1.南京金凌石化工程设计有限公司,江苏南京210042;2.中国石油化工股份有限公司金陵分公司,江苏 南京210033)

某公司8.0 Mt/a常减压蒸馏装置第一周期原油中硫含量长期超设防值,高温设备和管线腐蚀问题逐渐暴露,增加了维修成本,威胁安全生产,影响装置长周期运行。讨论了高温腐蚀机理及防护措施;为保证装置平稳、长周期运行,对现有设备和管线材质使用情况进行了腐蚀评估,结果表明,部分设备和管线腐蚀速率超标。根据评估结果结合材质升级研究成果,给出了材质升级方案,以保障装置长周期安全运行。

常减压蒸馏装置 高温腐蚀 材质升级

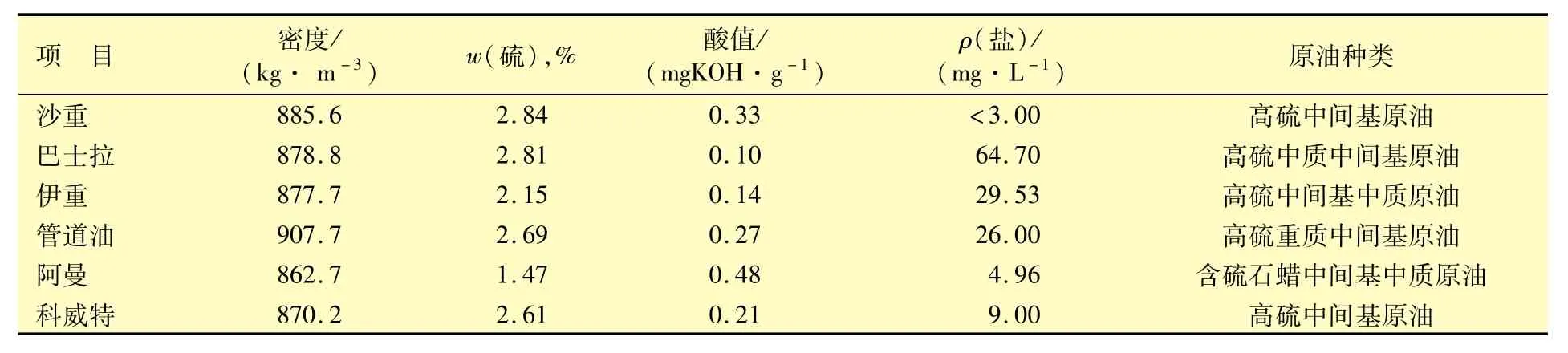

1 加工原油情况

某常减压蒸馏装置设计加工能力8.0 Mt/a,于2012年 4月建成投产,酸设防值为 0.37 mgKOH/g,硫设防质量分数为1.97%。装置加工原油性质见表1。由表1可知,加工原油硫含量长期超出装置设防值。常压塔和减压塔各侧线硫含量和酸值统计见表2。从表2可以看出,常压塔和减压塔越往底部硫含量越高,减压塔各侧线的环烷酸主要集中在减二线至减四线。

表1 加工原油的性质

表2 各侧线硫含量和酸值统计

2 高温腐蚀

2.1 腐蚀情况

由于加工原油硫含量超过设防值,原油中大多数硫残留在减压塔底渣油中,硫在高温下对金属的腐蚀会更强烈[1],环烷酸也会在高温部位参与腐蚀。高温腐蚀最易发生部位为:常压炉出口炉管及转油线、常压塔进料部位上下塔盘、减压炉至减压塔的转油线、减压塔进料段塔壁与内部构件及塔底、减压渣油线和减压渣油换热器等[2]。腐蚀形态为均匀减薄及局部穿孔;弯头、三通、大小头、阀门和泵出口部位流速高、有湍流,这些部位腐蚀最严重[3]。

装置运行期间,装置多个侧线高温部位出现铁离子含量超标现象,换热器管束多次发生腐蚀穿孔造成装置降量处理。部分高温管线如常二中换热器和重石脑油换热器油侧入口管线弯头等部位均发生腐蚀减薄,特别是石脑油换热器油侧入口弯头厚度已由8.5 mm减薄至5.2 mm;此外,减压塔出口阀阀板减薄严重,阀板脱落而发生内漏,其他高温重油部位的阀门也发生过腐蚀内漏,导致设备难以切出处理,给设备检修工作带来困难。

2.2 机理分析

高温硫腐蚀和环烷酸腐蚀会相互作用,造成腐蚀加剧,是装置严重腐蚀和内漏的主要原因[4-5]。高温硫腐蚀主要是由于有机硫化物转化为硫化氢和单质硫与钢材表面直接作用而产生的化学腐蚀。环烷酸是原油中有机酸的总称,具有普通有机酸的性质[6],在常压蒸馏装置中与原油一同被加热后蒸馏,随馏分冷凝。溶于馏分中的环烷酸与设备表层金属反应,生成可溶于油的环烷酸亚铁,进而暴露出更多的金属参加反应,环烷酸腐蚀表现为均匀腐蚀和局部冲刷腐蚀。

温度升高促进了硫、硫化氢及硫醇等与金属的化学反应而加速腐蚀,也促进了原油中非活性硫的热分解。环烷酸腐蚀的主要影响因素是温度和流速,原油组成、介质流动状态、气液相状态、操作压力和设备材质也会影响环烷酸腐蚀程度[7]。在流速大的部位FeS易被冲刷而脱落,使金属表面不断更新,金属腐蚀进一步加剧。管线内部突出物,如焊瘤、错边及热电偶套管等处,在局部区域内引起湍流而加剧腐蚀。

2.3 防护措施讨论

2.3.1 材质升级

解决高温重油部位硫腐蚀和环烷酸腐蚀的最有效途径是选用耐高温硫腐蚀和环烷酸腐蚀的材料,对设备管线进行材质升级[8-10]。在钢铁材料中加入合金元素Cr,Ni和Mo可以提高钢材的耐蚀性,合金元素生成的氧化物可以形成一层保护膜,能阻止金属离子的扩散,保护金属不受进一步腐蚀;Mo质量分数大于2.5%的316L或317L不锈钢耐环烷酸腐蚀效果较好[11]。

2.3.2 材质表面处理

在设备和管道的某些部位,可以考虑对其进行表面处理,合理使用表面防护隔离层,提高材料的表面耐腐蚀能力。冷凝器的冷凝管可以进行渗铝、镀镍磷镀层或涂防腐蚀涂层;换热管、型钢、格栅填料及塔板等可以进行渗铝处理,这些方法的应用可有效抑制硫腐蚀。在渗铝技术基础上还开发出了渗钛、多元共渗等技术,在抑制低温硫腐蚀方面也取得了良好效果。

2.3.3 工艺防腐措施

在工艺防腐蚀方面,可以采取加注高温缓蚀剂或进行原油脱硫处理,加强高温重油部位的设备及管线定点腐蚀监测等措施。高酸、高硫原油可与低酸、低硫原油掺炼,以减轻高温部位的腐蚀。9108号耐高温缓蚀剂可用于减底泵部位,以抑制该高温部位的硫和环烷酸腐蚀。

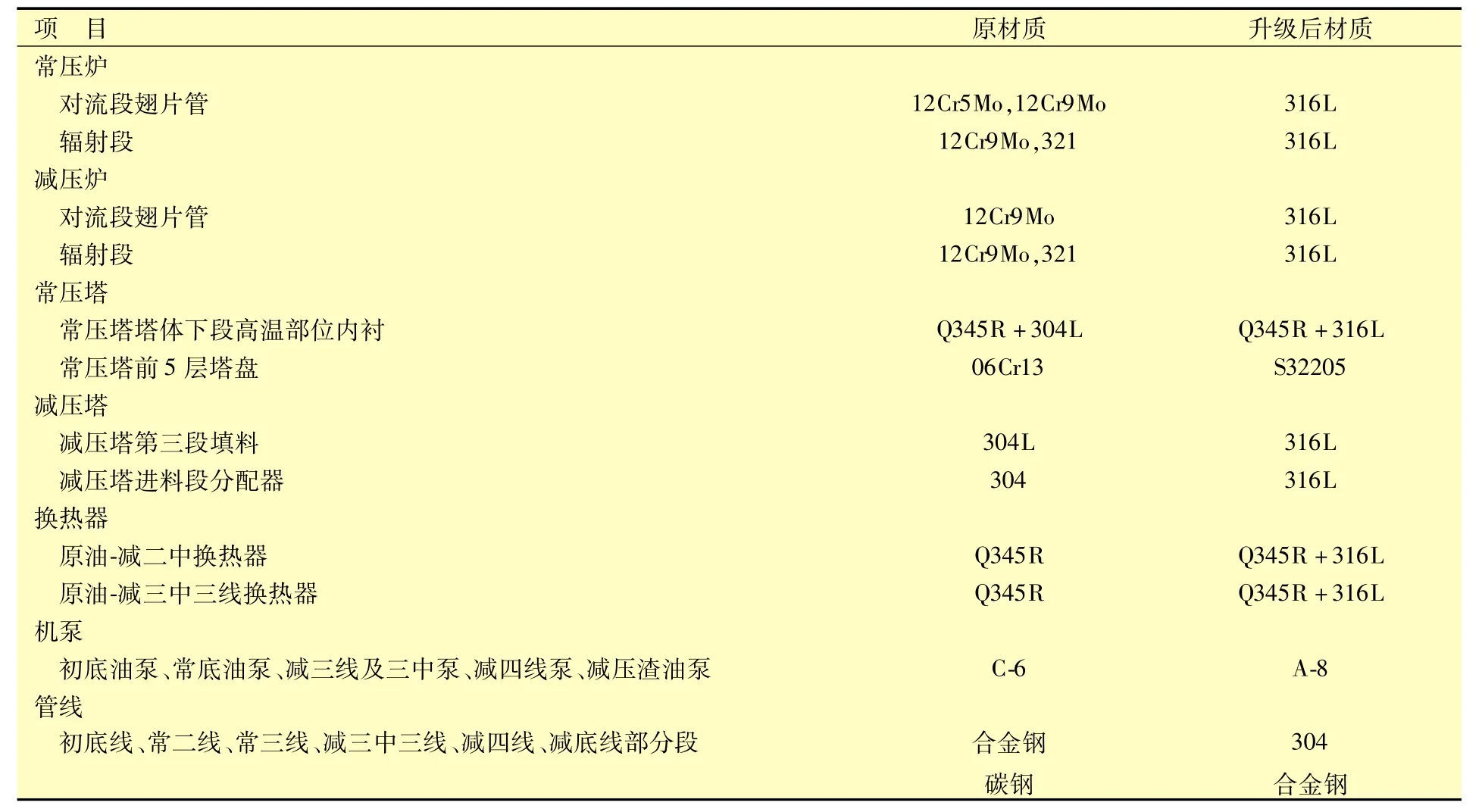

3 装置材质升级改造

3.1 设备主要选材情况

该常减压蒸馏装置的主要高温设备及管道升级改造前选材情况见表3。

表3 设备和管线升级改造前用材

3.2 腐蚀情况评估

根据中石化《加工高含硫原油部分装置在用设备及管道选材指导意见》、SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》和SH/T 3129—2012《高酸原油加工装置设备和管道设计选材导则》的要求[12],结合各侧线硫含量分布情况,按照McConomy曲线、API 581标准对温度大于220℃的设备管线材质进行腐蚀核算[13]。核算结果表明:部分位置材质腐蚀速率超标,压力管道腐蚀速率大于0.275 mm/a;压力容器腐蚀速率大于0.3 mm/a。尽管有些部位腐蚀核算结果未超标,但考虑到本身结构和介质流速影响,仍然存在腐蚀风险,建议对其材质也进行升级。

3.3 升级改造方案

根据在线腐蚀监测情况及现场实际测厚计算结果,制订了材质升级改造方案,见表4。

表4 设备管线材质升级方案

3.4 材质升级方案说明

(1)常压炉对流段和辐射段大部分炉管材质采用ASTM A335(12Cr9Mo),对流段翅片管炉管材质分别选用12Cr5Mo和12Cr9Mo,其中每段辐射室出口的5根炉管材质为TP321;减压炉对流段炉管材质为12Cr9Mo,辐射段炉管为12Cr9Mo和TP321。根据腐蚀核算分析:炉管目前用材可在下一周期内满足使用要求,暂时不用升级;可根据本周期结束后腐蚀调查及测厚情况,决定下一周期材质是否升级。

(2)初馏塔、常压汽提塔、脱戊烷塔及内构件等材质保持不变;常压塔塔体下段高温部位内衬升级为316L,前5层塔盘材质升级为双相不锈钢S32205,常压塔其他部分材质保持不变;减压塔为填料塔,共5段规整填料,鉴于装置运行时间长,且填料本身较薄,需要将位于减二线抽出位置的第三段填料材质升级为316L;减压塔进料段分配器材质为304,目前加工原油品质变化和装置本身处理量大,参照同类装置使用情况,需要将分配器材质升级为316L,而减压塔塔体及其他内构件材质保持不变。

(3)一些高温腐蚀较为明显的部位,如减二中和减渣换热器管束可以采取渗铝处理;与常三线、减二线、减三线和减渣等换热的高温换热器管束材质均升级为304L;原油-减二中换热器和原油-减三中三线换热器壳体升级为Q345R+316L。针对三顶部位容易产生的低温HCl-H2S-H2O腐蚀,装置初顶和常顶换热器管束材质由双相钢升级为TA1钛材;减顶抽真空冷凝器管束仍采用S32205双相钢;初顶和常顶空冷器管束材质继续选用09Cr2AlMoRE,必要时升级为双相钢;其他冷换设备用材保持不变。

(4)由于容器使用温度均在220℃以下,因此不存在明显的高温硫腐蚀和环烷酸腐蚀。但部分容器如初顶回流罐、常顶回流罐及减顶回流罐等存在HCl-H2S-H2O低温腐蚀环境,或者罐底易积垢从而产生垢下腐蚀,因此该部分容器需要做内部喷铝处理。

(5)对机泵腐蚀影响较大的主要是环烷酸腐蚀,流速越大腐蚀越严重。因此,应对一些高温油泵如初底油泵、常底油泵、减三线及三中泵、减四线泵和减压渣油泵等加强腐蚀监测,腐蚀严重时将机泵材质由C-6升级为A-8。

(6)初底线、常二线、常三线、减三中三线、减四线和减底线等管线存在局部区域腐蚀速率超标问题。根据实际测厚分析和选材导则要求,建议将初底线、常二线、常三线、减三中三线、减四线及减底线合金钢材质管道的部分管段、阀门升级为不锈钢,将碳钢管道的部分管段、阀门升级为合金钢。

(7)由于生产工艺参数经常波动,原油腐蚀性介质含量难以准确预测,材质升级后,在日常生产运行中应加强高温部位的定点测厚工作,在下周期检修时重点检查高温易腐蚀部位。

4 结束语

随着加工原油的劣质化,原油中硫含量和酸值升高给常减压蒸馏装置带来的腐蚀问题将严重影响装置的安全平稳运行。除了加强腐蚀监测和作好工艺防腐蚀措施外,还需要通过腐蚀核算和风险评估,查找薄弱环节,进而提出相应的材质升级建议和方案,提高装置加工劣质原油的适应性。

[1] 王莹,赵杰,刘正通.加工高硫高酸原油蒸馏装置的腐蚀及防护[J].石油化工腐蚀与防护,2016,33(1):30-34.

[2] 钟书明.常减压蒸馏装置腐蚀分析及防护措施优化[J].石油化工设备技术,2012,33(5):47-50.

[3] 张中洋.常减压装置炼制劣质原油的腐蚀分析与建议 [J].全面腐蚀控制,2015,29(9):48-51.

[4] 周永强,高向东.常减压装置加工高硫高酸原油腐蚀分析与对策[J].全面腐蚀控制,2015,29(10):48-52.

[5] 孙达云,杨剑锋,刘文彬.常减压装置腐蚀检测、机理研究及防护分析[J].全面腐蚀控制,2015,29(6):64-69.

[6] 裘蓓蓓.常减压装置腐蚀调查分析及对策[J].全面腐蚀控制,2015,29(6):59-63.

[7] 张林.2号常减压蒸馏装置腐蚀调查及原因分析[J].石油化工腐蚀与防护,2013,30(3):23-26.

[8] 刘艺.常减压蒸馏装置长周期运行的影响因素及对策[J].石油化工腐蚀与防护,2015,32(2):50-53.

[9] 薛光亭.加工海洋高酸原油常减压装置的腐蚀与防护[J].石油化工腐蚀与防护,2013,30(5):50-53.

[10]梁春雷,王建军,高俊峰,等.高酸原油加工中常用材质的耐腐蚀性能[J].腐蚀与防护,2013,34(8):734-738.

[11]赵立福,董凤龙.加工高酸原油常减压装置的腐蚀与防护[J].腐蚀与防护,2016,37(6):513-516.

[12]章建华,凌逸群,张海峰,等.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:7-8.

[13]黄靖国,刘小辉.常减压蒸馏装置的硫腐蚀问题及对策[J].石油化工腐蚀与防护,2002,19(3):1-5.

High-Temperature Corrosion Analysis and Material Promotion for 8.0 Mt/a Atmospheric-Vacuum Distillation Unit

Yu Liqiu1,Yuan Dongwen2

(1.Nanjing Jinling Petrochemical Engineering Co.,Ltd.,Nanjing 210042,China;2.SINOPEC Jinling Petrochemical Company,Nanjing 210033,China)

Sulfur content in crude oil has been higher than the fortification value for a long time in a 8.0 Mt/a atmosphericvacuum distillation unit,which resulted in the corrosion problem of high temperature equipment and pipeline.Mechanism of high temperature corrosion was analyzed and countermeasures were proposed.Corrosion evaluation of relevant equipment and pipeline material was conducted,and the results showed that corrosion rates of some equipment and pipeline were in excess of the standards.Material upgrading plan was put forward depending on the evaluation results,in order to ensure a long-term operation in the next cycle.

atmospheric-vacuum distillation unit,high temperature corrosion,material upgrading

2017-06-01;修改稿收到日期:2017-09-15。

于立秋(1979—),工程师,硕士,2006年毕业于大连理工大学精细化工专业,现从事石油化工设计工作。E-mail:yuliqiu.gy@njpec.cn

(编辑 王维宗)