排液管及管线失效问题的探讨与建议*

胡久韶,周 斌,乔光谱

(合肥通用机械研究院,安徽合肥230031)

排液管及管线失效问题的探讨与建议*

胡久韶,周 斌,乔光谱

(合肥通用机械研究院,安徽合肥230031)

通过广泛调研和分析排液管的使用状况,从排液管的结构、选材和使用条件入手,探讨了排液管及管线的选材问题和主要失效形式。对真实失效案例作了分析讨论,提出如下建议:电化学腐蚀环境慎选奥氏体不锈钢;加氢反应流出物管线应选用347不锈钢材质,停止停工期间的碱洗操作,以防止氯离子应力腐蚀开裂。

排液管 失效形式 电化学腐蚀 反应流出物管线

低点排液管也叫导淋管,在管线的最低点,最容易积液的地方一般设置排液口,安装排液管。排液管出现的失效问题比较多,因大部分可以在线处理,所以较少做失效分析,报道出来的案例更少。显然,国内同行对排液管失效问题还没有足够重视。调查发现,加氢裂化装置排液管的失效案例很多,因为是高压临氢管线,难以带压堵漏,对装置运行影响较大。案例1:国内D石化公司加氢裂化装置,系统高压临氢管线排液管(加氢反应器出口管线,材质为347)于2009年发生开裂泄漏,导致装置紧急停车;案例2:国内J石化公司加氢裂化装置,系统高压临氢管线排液管(加氢反应器出口管线,材质为347)于2011年发生开裂泄漏,导致装置紧急停车;案例3:国内F石化公司加氢裂化装置热高分减压罐至高中压罐之间排液阀上部阀本体连接管(材质为P22)发生断裂,导致装置紧急停车[1]。以上案例均为加氢裂化装置排液管的失效案例,对装置安全运行造成了严重影响。

1 排液管结构与选材

1.1 结构特点

排液管一般有2道焊缝,即主管与支管之间的焊缝、支管与法兰管件之间的焊缝。对于公称压力大于等于10 MPa的管道,一般会在主管上先焊接支管台,此时,排液管有3道焊缝,即主管与支管台间的焊缝、支管台与支管间的焊缝及支管与法兰管件之间的焊缝。

对于支管台与支管之间的连接,国内设计院一般处理方法相同,即DN40以下的支管与支管台连接均采用承插焊结构。而GB 50316—2000(2008版)《工业金属管道设计规范》中规定了承插焊连接接头的选用原则:(1)公称直径不宜大于50 mm,连接结构应符合该规范附录H第H.1节的规定;(2)不得用于有缝隙腐蚀的流体工况中;(3)大于DN40的管径不应用于剧烈循环条件下。显然,上述案例1和案例2排液管焊缝均采用承插焊结构是不合适的。

承插焊结构安装焊接方便,但是因为容易积液,所以不适用于腐蚀性介质。采用对接焊结构更有利于防腐蚀,缺点是不方便施工,且产生的焊渣容易堵塞支管,但鉴于管道比较短,严格控制焊接工艺,焊接质量还是可以保证的。

1.2 材料选择

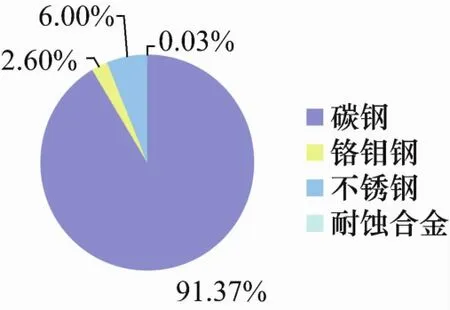

排液管的选材一般与主管的选材一致,石油化工装置以碳钢(20号)为主,约占90%以上,图1所示为石油化工装置管道各种材质所占的大致比例。碳钢不适用的场合可选择铬钼钢、奥氏体不锈钢等。

选用铬钼钢的原因包括:

(1)碳钢高温强度不足,如高温蒸汽管道。

(2)临氢环境。如加氢反应器前后管线,合成气、煤气、变换气管线等。

(3)高温硫腐蚀环境。如含硫的柴油、渣油和蜡油管线等。

选用奥氏体不锈钢的原因包括:

(1)深冷环境,防低温脆断,如液化天然气管线等。

(2)高温环境,防止高温蠕变。如苯乙烯装置820℃蒸汽管线;催化裂化装置710℃催化剂线;500~750℃烟气管线;废酸再生单元780℃裂解气管线;乙烯裂解装置600℃以上裂解气管线;催化重整装置550℃再生循环气管线;制氢装置及合成氨装置650℃预转化气管线等。

(3)苛刻的高温硫、高温环烷酸腐蚀环境。如催化裂化装置的反应油气管线(250~500℃)。

(4)苛刻的高温H2S+H2腐蚀环境(250~500℃)。

(5)碳钢存在较严重电化学腐蚀减薄(二氧化碳腐蚀、酸性水腐蚀及弱酸腐蚀)环境。如变换气管线、中变气管线、工艺凝液管线、工艺水管线和酸性水管线(80~250℃)。

(6)有洁净度要求的管道,如化工装置管道等。

图1 石油化工装置管道材质大致比例

2 排液管及管线的失效形式

2.1 奥氏体不锈钢的失效形式

(1)为防止高温H2S+H2腐蚀,加氢反应流出物系统等部位可选用304或316奥氏体不锈钢。但因为高温时生成的硫化物在停车期间遇到氧气和水反应生成连多硫酸,该环境也是典型的连多硫酸应力腐蚀开裂环境。连多硫酸应力腐蚀开裂为晶间腐蚀诱发的应力腐蚀开裂[2],所以该部位材料应选用抗晶间腐蚀性能较好的347不锈钢,同时在停工时按NACE SP0170—2012的有关要求进行碱洗与氮封。对比试验证明:347型奥氏体不锈钢对连多硫酸应力腐蚀开裂不敏感,选用347是能够抑制连多硫酸应力腐蚀开裂的[3-4]。尽管如此,如案例1和案例2选用的347材质还是发生了开裂,开裂泄漏均在装置开车后不久发生,有研究认为,这是因为碱洗带入了氯离子,氯离子在装置开工过程中发生浓缩,从而导致奥氏体不锈钢的氯化物应力腐蚀开裂。案例1中D石化公司采取的解决措施是改承插焊结构为对接焊结构,取消碱洗,此后运行情况良好。国外公司在最近的设计中取消了该排液管,国内新建的中海油惠州炼油厂、中石化福建炼油厂及中石化海南炼油厂等,其加氢裂化装置采用国外工艺包设计,也取消了该排液管。当然,也可将排液管材质从347改为镍合金825,进一步抑制氯化物应力腐蚀开裂。

(2)温度550℃以上的高温环境,碳钢、铬钼钢往往不再适用,经常选用奥氏体不锈钢作为设备和管道用材。为保证材料的高温强度,高温下使用的奥氏体不锈钢应具有较高的碳含量。适用于高温环境的奥氏体不锈钢同样也有潜在风险,如σ相脆化问题及再热裂纹问题。σ相脆化通常发生在温度600~800℃,最常见的就是催化装置烟机入口的烟气管线[5-6]。为了防止300系列不锈钢的σ相脆化,焊接时必须控制焊缝铁素体含量。铁素体含量高容易发生σ相脆化,铁素体含量低焊接时又容易出现再热裂纹,所以必须将铁素体含量控制在合理范围内。压力较高的环境中使用的奥氏体不锈钢管道壁厚较大,而300系列奥氏体不锈钢厚壁管的焊接残余应力较高,在稳定化热处理或长期高温运行的情况下,管系应力或焊接残余应力因应力松弛而使焊缝产生再热裂纹,如制氢装置预转化气管线,已发现多起开裂现象[7-8]。

(3)最常见的奥氏体不锈钢开裂问题涉及晶间腐蚀或氯化物应力腐蚀开裂。温度在60~250℃,介质中有水汽存在,一般选用20号钢,使用过程中出现较严重腐蚀减薄或泄漏,为解决腐蚀减薄问题,设备管理人员尝试将20号钢改为304L或316L,结果又频繁出现开裂泄漏[9-12]。如变换气管线、中变气管线、工艺凝液管线、工艺水线、酸性水线、富胺管线和各种塔顶(常压塔、再生塔)冷却系统管线等,这些部位均为电化学腐蚀环境,对20号钢造成均匀腐蚀,奥氏体不锈钢在此环境下容易发生晶间腐蚀或氯化物应力腐蚀开裂。

(4)对于高温硫腐蚀环境、深冷环境、洁净度要求高的环境而选用奥氏体不锈钢的情况,腐蚀失效问题相对较少。

(5)为了防止高温环烷酸腐蚀,管道选用不含Mo的奥氏体不锈钢304L,或选用了316L但是Mo含量不够,也会导致奥氏体不锈钢管道耐蚀性不足,存在腐蚀减薄的可能性。

2.2 铬钼钢的失效形式

选用铬钼钢主要原因是:碳钢高温强度不足,临氢环境,高温硫腐蚀环境等。这种环境温度一般较高,发生电化学腐蚀的可能性较小。铬钼钢最常见的问题是减薄和开裂,减薄导致泄漏的情况较少见,开裂导致泄漏的情况较为常见。铬钼钢开裂泄漏的原因如前述案例3一样,往往是由于焊接缺陷造成的[13]。

2.3 碳钢的失效形式

碳钢管道最常用的材料牌号是20号钢,其排液管最常用的材质也是20号钢。因为20号钢的强度较低,韧性较好,其焊接残余应力、硬度等指标均相对较低,所以其应力腐蚀开裂敏感性不大,但工程上还是会出现一些应力腐蚀开裂案例[14-15]。这些案例中腐蚀环境均比较典型,如液化气、富气和酸性气等。这种介质环境中硫化氢含量明显较高,而碳钢管道的开裂常常伴随制造质量问题,如硬度偏高、未焊后热处理及含有明显的焊接缺陷等,导致碳钢的湿硫化氢应力腐蚀开裂。湿硫化氢应力腐蚀开裂是碳钢管道最常见的开裂机理,其他还有碱开裂、胺开裂等机理。为了消除碱开裂、胺开裂,设计、安装阶段要尽量消除管道内应力,操作阶段要加强蒸汽吹扫与伴热使用管理,严格控制介质温度[16]。

总的来说,碳钢排液管最为常见的失效形式还是腐蚀减薄[17-22]。因为较为常见,所以设备管理人员往往现场处理,而报道出来的相对较少。碳钢腐蚀减薄涉及的介质多种多样,腐蚀机理也各不相同,主要分化学腐蚀和电化学腐蚀。化学腐蚀常见的机理包括高温硫腐蚀、高温环烷酸腐蚀及高温硫化氢或氢气腐蚀;电化学腐蚀机理更为复杂。碳钢管道还会发生疲劳开裂问题[23]及因制造缺陷导致的开裂问题[24]等。

3 讨 论

3.1 电化学腐蚀环境下的选材

电化学腐蚀环境下,使用碳钢存在腐蚀减薄问题,如果减薄严重,设计人员或设备管理人员首先会考虑选用304L或316L。但从实际情况来看,304L或316L的氯化物应力腐蚀开裂问题很普遍,这是因为电化学腐蚀环境下存在氯离子的可能性很大,如果运行温度较高,氯离子可发生凝缩,开裂的可能性也会增大。因此,遇到碳钢腐蚀减薄严重时,建议要分清腐蚀类别是电化学腐蚀还是化学腐蚀,如果是化学腐蚀,可以选用铬钼钢或奥氏体不锈钢;如果是电化学腐蚀,一定要慎用奥氏体不锈钢。碳钢的腐蚀减薄可以通过在线监控、定点测厚来检测腐蚀严重程度;而奥氏体不锈钢的应力腐蚀开裂过程很难监控,何时开裂失效很难预判;而选用超级不锈钢或镍基合金的代价又太高,因此,电化学腐蚀环境下建议继续使用碳钢。

3.2 加氢反应流出物管线碱洗问题

长期以来,为了防止加氢反应流出物管线停车期间连多硫酸应力腐蚀开裂,一直沿用氮封和碱洗的保护措施。目前该管线材质一般选用347不锈钢,试验表明,347材质是能够防止连多硫酸应力腐蚀开裂的,但347材质易遭受氯化物应力腐蚀开裂。碱洗过程虽然消除了硫化物(连多硫酸),但是却可产生氯化物应力腐蚀开裂环境,国内D石化公司的实践表明,取消碱洗是完全可行的。

4 结论及建议

通过对石油化工装置排液管及管线的失效案例分析,从选材的角度讨论了工程上常用的碳钢、铬钼钢和奥氏体不锈钢的主要腐蚀问题,并提出以下建议:

(1)电化学腐蚀环境慎用奥氏体不锈钢;

(2)加氢反应流出物管线使用347材料,可取消碱洗。

[1] 金聚慧,刘波,呼立红,等.加氢裂化装置导淋阀短接开裂原因分析[J].石油化工腐蚀与防护,2016,33(5):50-53.

[2] SINGH P M,MALHOTRA SN,陈世陵,等.AISI系列奥氏体不锈钢在连多硫酸中的SCC敏感性[J].石油化工腐蚀与防护,1995,12(3):24-28.

[3] 郑其祥.连多硫酸对347型不锈钢堆焊层的应力腐蚀[J].化工炼油机械,1982(2):79-81.

[4] 李志强.连多硫酸溶液中奥氏体不锈钢的应力腐蚀开裂[J].腐蚀科学与防护技术,1995,7(1):58-65.

[5] 谭毅,王来,赵杰.石化装置寿命预测与失效分析工程实例[M].北京:化学工业出版社,2007:246-392.

[6] 赵勇.TP347H奥氏体不锈钢高温过热器爆管原因分析[J].吉林电力,2012,40(1):50-51.

[7] 张亚滨.347H不锈钢管线环焊缝稳定化处理后裂纹原因分析[J].科技视界,2013(6):56-57.

[8] 戴真全.347H奥氏体不锈钢的焊接热裂纹和再热裂纹[J].化工设备与管道,2010,47(3):54-58.

[9] 廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003:215-217.

[10]赵志农.腐蚀失效分析案例[M].北京:化学工业出版社,2008:111-132.

[11]单婷婷.奥氏体不锈钢管线开裂失效分析及预防措施[J].全面腐蚀控制,2016,30(4):63-65.

[12]孙宇,王洋,严宏君.S-Zorb烟气管线弯头焊缝失效分析[J].石油化工腐蚀与防护,2015,32(1):54-57.

[13]马海涛,王来,赵杰,等.汽油加氢装置反应器出口管线焊缝开裂原因分析[J].金属热处理,2007,32(S1):127-130.

[14]廖芸,李科,鞠岚,等.某酸性气田集输管线三通管件裂纹失效分析[J].理化检验(物理分册),2015,51(8):596-599.

[15]纪鑫.NaOH管线碱脆失效分析及对策[J].石油化工建设,2014(4):94-96.

[16]孙新宇.碱线(管道)开裂泄漏治理探讨[J].石油化工设备技术,2004,25(3):10-11.

[17]李大伟,严军开.辅助锅炉省煤器导淋爆管分析与处理[J].大氮肥,2011,34(3):171-173.

[18]王东生,张维,孙冲,等.二氯乙烷管线腐蚀失效分析[J].中国材料科技与设备,2014(3):59-61.

[19]谭川江,蒋宏,张丽,等.某油田低压集输管线腐蚀穿孔失效分析[J].腐蚀与防护,2014,35(1):99-101.

[20]刘晓林,慕学东,李营波,等.计量站外输管线频繁腐蚀穿孔失效分析[J].石油工业技术监督,2013(5):12-14.

[21]尤兆宏,陈鹏,关凯书.硝酸铵管线失效分析[J].压力容器,2012,29(10):56-59.

[22]李卫江.二蒸馏装置渣油管线失效原因分析[J].石油化工腐蚀与防护,2012,29(4):41-43.

[23]陈凯,王宇,张智.新氢压缩机缓冲罐排液管开裂失效分析[J].化学工程与装备,2011(12):74-76.

[24]姜道民.蒸汽管线弯头爆裂失效原因分析[J].炼油与化工,2014,25(5):37-40.

Discussion and Suggestion on the Failure of Drain Pipe

Hu Jiushao,Zhou Bin,Qiao Guangpu

(Hefei General Machinery Research Institute,Hefei 230031,China)

Based on extensive investigation,material selection and main failure mode of the drain pipe were analyzed from the aspects of structure,material selection and application conditions of the pipe.Several suggestions were proposed through the discussion of failure cases,such as choosing austenitic stainless steel carefully under electrochemical corrosion environment,using 347 stainless steel in hydrogenation effluent line and stopping caustic washing during shutdown to prevent chloride ion stress corrosion cracking.

drain pipe,failure mode,electrochemical corrosion,reaction effluent line

2017-08-15;修改稿收到日期:2017-10-12。

胡久韶,高级工程师,2002年毕业于浙江大学过程装备与控制专业,主要从事工程风险评估的科研与技术服务工作。E-mail:Hj59@qq.com

国家重点研发计划课题“高参数承压类特种设备风险防控与治理关键技术研究成套装置承压设备服役过程风险控制关键技术研究”(2016YFC0801903)。

(编辑 王维宗)