超声导波检测技术在石化装置上的应用

王汾源

(中国化工集团油气股份有限公司,北京100080)

超声导波检测技术在石化装置上的应用

王汾源

(中国化工集团油气股份有限公司,北京100080)

通过检测3个实际案例,介绍了超声导波检测技术在石化装置缺陷检测方面的应用。该技术不仅可用于公用系统工程管道的腐蚀检测,还可用于主要生产装置重点腐蚀部位的隐患排查,能准确判断严重腐蚀的部位,对装置腐蚀防护和长周期运行有重要意义。

磁致伸缩 超声导波 管道 腐蚀 检测

管道腐蚀泄漏是制约炼油装置长周期安全平稳运行的主要因素之一。某炼油厂2013年到2015年共发生设备管线腐蚀泄漏事故268起,其中管道泄漏148起,占56%。局部腐蚀减薄是造成管线泄漏的主要原因,占74%。目前企业对管线腐蚀采取的监检测措施包括超声波测厚、腐蚀探针和腐蚀介质分析等,这些技术可有效监控均匀腐蚀减薄。但是对于局部腐蚀,由于腐蚀影响因素众多,准确布置腐蚀监检测部位十分困难,造成腐蚀泄漏事故仍不断发生。超声导波检测技术可以长距离定性判断管道缺陷情况,准确定位缺陷部位(包括点蚀和坑蚀等局部腐蚀),近几年在国内石油化工行业中的应用日益广泛。和接受导波,只适用于铁磁性材料的检测。间接法是先在磁致伸缩带上激励导波,通过干耦合或粘接耦合的方式将导波由磁致伸缩带传送到待测构件上,实现导波激励;并通过相同耦合的方式将导波从待测构件传送回磁致伸缩带,通过逆MsM,实现导波接收。该方法既适用于铁磁性材料的检测,也适用于非铁磁性材料的检测。

图1 MsS系列超声导波检测仪器

1 超声导波检测原理

MsM(磁致伸缩效应)超声导波是一种机械弹性波,能沿着被测管道的边界形状传播并受到管道几何形状的约束和导向。导波在传播过程中遇到缺陷或焊缝等特征部位时,会部分反射回来,造成传感器电压信号的变化,经过软件处理,可以得到缺陷或焊缝等特征部位的信号。

超声导波的激发原理有压电效应和MsM两种,MsM超声导波采用后一种原理。MsM超声导波在管道中的传输有纵波、扭力波和弯曲波3种形式,其中只有扭力波的声速恒定不变,而且扭力波只在固体中传播,不受管道内输送液体的影响,在管道检测中,MsM超声导波采用扭力波模式。

MsM超声导波检测分直接法和间接法。直接法是利用材料自身的MsM在构件中直接激励

2 检测设备及步骤

目前炼油装置多采用美国西南研究院的MsS系列超声导波检测仪,主要部件包括检测系统主机、数据传输线、线圈、磁致伸缩带(铁箍带)和数据采集分析软件等,见图1。磁致伸缩带在使用前要先进行磁化,然后用固化胶或其他方法将其与被测管道紧密耦合,保证声能的传递。检测时将线圈安装在磁致伸缩带上,连接主机就可以进行正常检测。

3 应用实例

3.1 空冷器出口管线检测

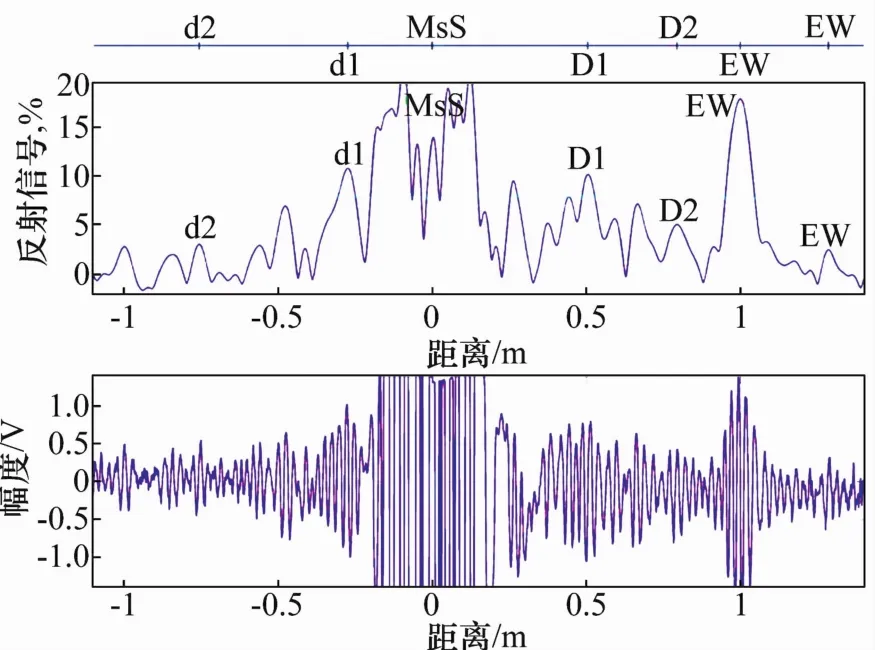

减压塔顶空冷器出口管线为碳钢,介质为减顶油气,操作温度50℃。采用超声导波技术对部分管段进行检测,布点两处。通过检测发现,被测管段大部分呈中等腐蚀状态,局部存在严重腐蚀,导波信号衰减严重,导致检测距离较短。在01检测点正向 0.4,2.0和 2.4 m处均存在严重腐蚀,管道测厚最大为5.19 mm,最小为3.27 mm;在02检测点反向0.3 m、正向0.5 m处有严重腐蚀,管道测厚最大为4.13 mm,最小为1.92 mm,管道底部测厚数据多在2.0 mm左右。图2显示了02检测点的超声导波检测信号,其中d1和D1部位反射信号分别为12.9%和12.3%,大于10%,为严重腐蚀部位。

图2 空冷出口管线超声导波检测信号

3.2 油品车间燃料线

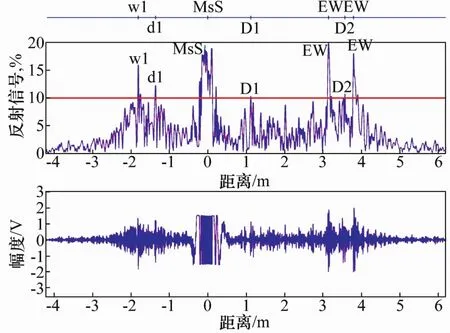

油品车间燃料线材质为碳钢,介质为燃料气,管道外腐蚀严重。采用超声导波对部分管段进行检测,布点5处。图3显示了03检测点的超声导波检测信号,其中正向1.1 m、正向3.6 m、反向1.4 m处的反射信号分别为 10.4%,10.8%和12.3%,为严重腐蚀部位。拆开保温层检查发现,这些部位管道外腐蚀严重,局部坑蚀深度超过2.3 mm,见图4。

3.3 液化石油气连通线

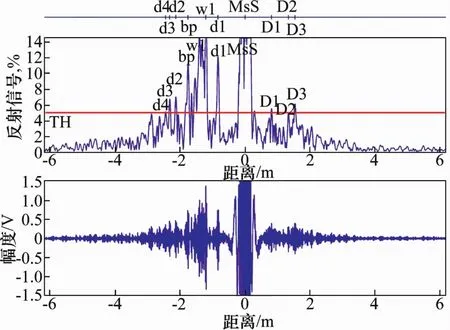

常减压蒸馏装置液化石油气连通线为连通两套常减压的液化石油气线,材质为碳钢,局部腐蚀严重。采用超声导波进行检测,共布点10处。图5显示了位于管架Ⅱ200-201管段的测点1处的超声导波检测信号,其中测点反向0.8 m处的反射信号为12.2%,为严重腐蚀部位;另外有多处反射信号在5%~10%,为中等腐蚀部位。打开保温层发现,管线外腐蚀锈层厚约2 mm,表面坑蚀深约0.5~1.2 mm,见图6。

图3 油品燃料线超声导波检测

图4 油品燃料线表面坑蚀形貌

图5 液化石油气连通线超声导波检测

图6 管架Ⅱ200-201腐蚀形貌

4 结束语

大量现场应用表明,MsM超声导波检测技术为炼油装置管道腐蚀检测提供了有效的方法,不仅可以实现管道长距离检测,还可用于重点装置管道腐蚀隐患排查,提高了腐蚀风险区域定位的准确性。该技术只能实现管道腐蚀部位的定性判断,如果要准确定量判断腐蚀程度,还需要采取其他腐蚀监检测方法,包括超声波测厚和C扫描等,通过多种腐蚀检测方法的综合利用,实现设备管道严重腐蚀部位的有效监控,保证装置的长周期安全稳定运行。

Application of Ultrasonic Guided Wave Testing Technology in Petrochemical Plant

Wang Fenyuan

(CHEMCHINA Oil&Gas Co.,Ltd.,Beijing 100080,China)

Application of ultrasonic guided wave testing technology in petrochemical plant was presented through 3 cases of defect detection.The technology is of great significance to anti-corrosion and long period operation,for that it can detect the corrosion of utility system engineering pipeline as well as the hidden corrosion danger,at the same time,the technology can accurately determine the serious corrosion position.

magnetostriction,ultrasonic guided wave,pipeline,corrosion,detection

2017-06-20;修改稿收到日期:2017-09-20。

王汾源(1970—),高级工程师,现在该公司从事炼油化工行业设备管理工作。E-mail:qlwfy@163.com

(编辑 寇岱清)