液相柴油加氢汽提塔塔顶系统腐蚀分析

李振华,陈九龙

(中国石油长庆石化公司,陕西咸阳712000)

液相柴油加氢汽提塔塔顶系统腐蚀分析

李振华,陈九龙

(中国石油长庆石化公司,陕西咸阳712000)

在柴油加氢汽提塔塔顶系统腐蚀状况、腐蚀机理研究的基础上,结合某公司发生腐蚀泄漏的案例,以该装置实际生产数据为依据,分析了该系统的工艺条件以及相关腐蚀数据。结果表明,塔顶系统主要腐蚀原因是NH4HS溶液的冲刷腐蚀。提出了升级空冷器材质和改变注水形式等措施。

NH4HS溶液 空冷器腐蚀 硫化氢 汽提塔塔顶系统

1 汽提塔系统工艺流程

某公司1.4 Mt/a液相柴油循环加氢装置于2014年11月建成投产,该装置以直馏柴油和催化柴油的混合油为原料,设计原料硫质量分数为676μg/g,氮质量分数为386μg/g,其硫化氢汽提塔为板式塔,全回流操作,操作压力0.7 MPa,塔底吹入过热蒸汽(压力1.0 MPa,温度280℃),设计塔顶温度为210℃,注水后温度137℃,空冷器管板材质为 Q245R,换热管材质为 10号钢(HIC)。

汽提塔T201系统工艺原流程见图1。2015年6月该塔顶空冷器A201入口管箱连接口处发生泄漏,之后几个月,相继有4根管束连接处发生泄漏,最终空冷器报废。为了确保装置长周期运行,必须解决腐蚀问题。

图1 汽提塔系统工艺流程

2 腐蚀原因调查

2.1 外观分析

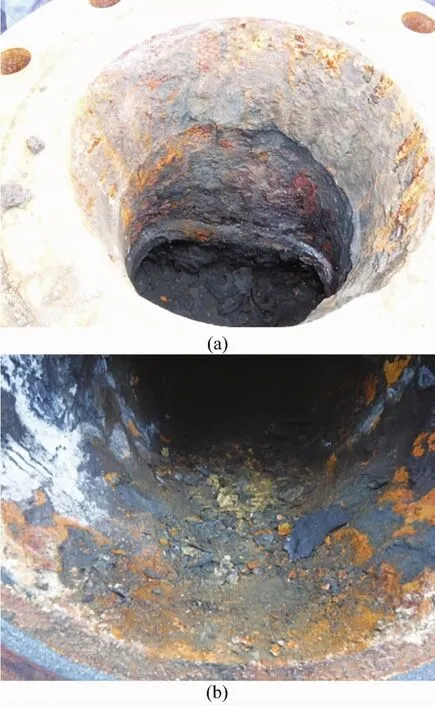

检修时拆下空冷器检查,发现入口管箱以及入口管线中有大量脱落的黑褐色锈垢,入口管线上部腐蚀较轻,底部腐蚀严重。空冷器入口管箱内部腐蚀形貌见图2(a),空冷器入口管线内部腐蚀形貌见图2(b)。

图2 入口管箱及入口管线内部腐蚀形貌

2.2 元素分析

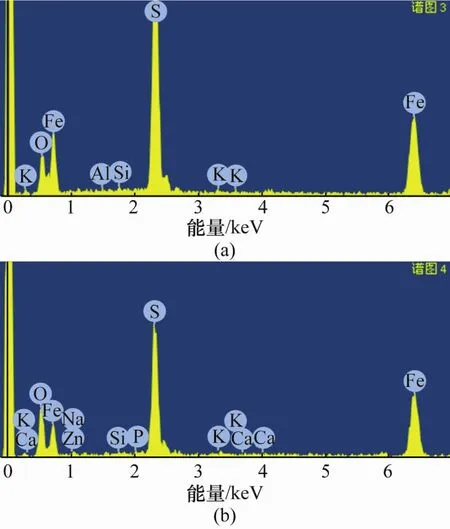

取空冷器入口黑褐色垢物进行能谱分析,结果显示主要元素有O,S和Fe(见表1和图3),未检测出氯元素,垢物元素中除了母材基本元素外,含O和S成分高。O较高是因为汽提塔在交出检修前进行了蒸汽吹扫、化学药品清洗以及暴露在空气中,部分物质被氧化;S含量较高,说明腐蚀是由S或硫化物引起的。

表1 各部位能谱分析化学元素的质量分数 w,%

图3 入口管箱及入口管线垢物能谱图

2.3 扫描电镜分析

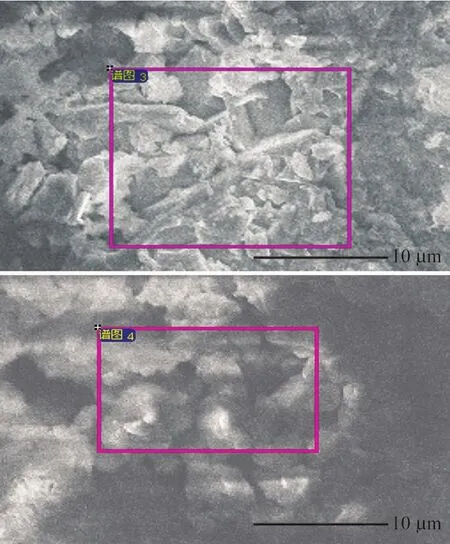

空冷器入口腐蚀产物的扫描电镜分析(SEM)照片见图4。从图4可以看出,金属表面的腐蚀保护膜质地疏松,腐蚀产物间空隙较大,容易从金属表面剥离[1]。

图4 入口管箱及入口管线垢物的SEM

3 腐蚀原因分析

加氢装置原料中的S和N在加氢反应器中转变成 H2S和 NH3,在随后的过程中生成NH4HS,在汽提塔系统中,流经空冷器的介质有H2S和NH4HS等。在上述条件下,空冷器主要腐蚀形式为垢下腐蚀、冲刷腐蚀、NH4HS腐蚀以及湿H2S腐蚀。

3.1 结晶和垢下腐蚀

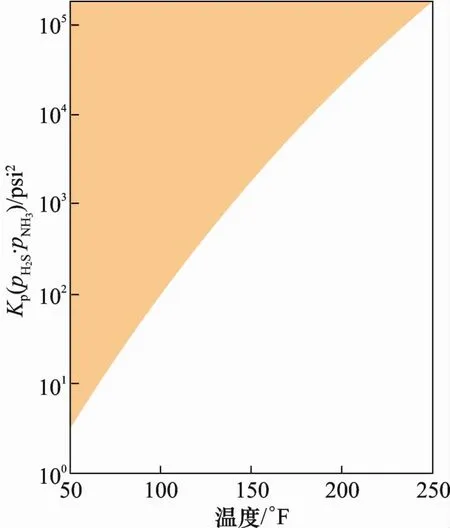

NH4HS结晶出现与否通常根据气相中H2S和 NH3分压之积(Kp值)进行界定[2];NH4HS的沉积曲线见图5。

图5 NH4 HS沉积曲线

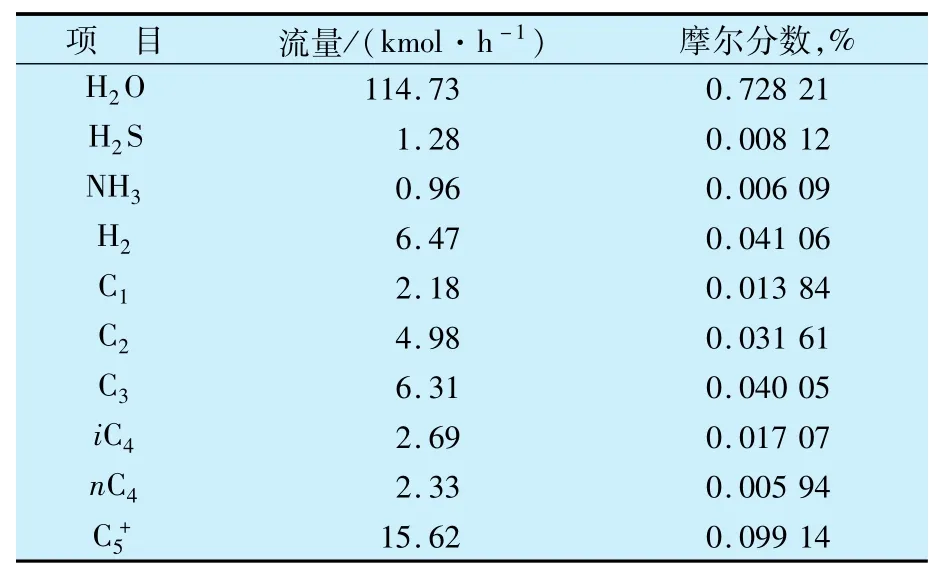

汽提塔顶气的组成见表2。

表2 汽提塔顶物料组成

根据此值查图5的NH4HS的结晶温度不超过50℃。塔顶出口温度220℃,空冷器入口温度150℃,发生NH4HS结晶温度低于空冷器可能出现的最低温度,不发生NH4HS的结晶。

3.2 NH4HS腐蚀

虽然出口管线不会发生铵盐结晶,但是由于空冷器上游水的注入,形成NH4HS水溶液,此溶液对金属的腐蚀为氢去极化反应过程,反应生成硫化亚铁保护膜。该膜保持完整便可以阻碍材料的进一步腐蚀;但该腐蚀产物膜仅仅适度附着在金属的表面上,腐蚀产物膜的厚度增加,但表面逐步出现龟裂和疏松,NH4HS质量分数进一步增大、腐蚀产物膜的致密性显著降低,在流动条件下容易冲刷脱落,使腐蚀速率增加。

一般认为,在NH4HS质量分数低于35%时,只有当物流速率大于6.1 m/s时才会发生腐蚀[3-4]。

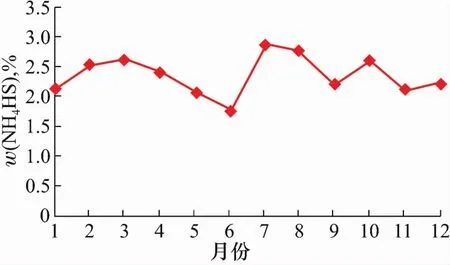

汽提塔顶回流罐酸性水中NH4HS质量分数见图6。从图6看出,质量分数为2%左右,而物流速率为4.78 m/s,按照上述理论是不会发生腐蚀的,但是在某些情况下同样会发生腐蚀,特别是发生在沿管子底部腐蚀,主要原因是注水点入口处温度高,水相吸收气相中的H2S和NH3的能力很低,不形成NH4HS含量高溶液;当冷却到一定温度时,水相才能吸收气相中的H2S和NH3而形成NH4HS含量高溶液,从而造成腐蚀保护膜被剥离聚集在空冷器入口。

图6 NH4HS溶液2015年变化趋势

3.3 空冷器设计条件

对碳钢材质空冷器的选型,国内外做了大量研究[5-6],定义Kp为反应产物H2S与NH3的摩尔分数之积:

(1)Kp小于 0.07时,无明显腐蚀;(2)Kp为0.07~0.2时,有轻微腐蚀;(3)Kp为 0.2~0.3时,有较多腐蚀;(4)Kp大于0.3时,腐蚀难以避免;Kp小于0.3时,控制流速不大于6 m/s。

通过计算空冷器A201的Kp为0.07,入口最大流速3.82 m/s,理论上可以选择碳钢材质。但是在实际工程应用方面,就丝堵管箱空冷器而言,在管箱入口处形状突变,引起湍流;管箱横截面积较大并且为矩形,介质平均流速小,截面周围拐角处较中间部位流速小。

3.4 缓蚀剂的作用

柴油加氢装置所用缓蚀剂为水溶性,其成膜机理是:缓蚀剂分子极性非常强,分子的一端是亲水性的,一端是疏水性的,亲水性端吸附在金属表面,疏水性端就定向地离开金属,起到排斥水的作用,抑制了水和水相中腐蚀介质与金属表面接触,缓蚀剂在水蒸气完全相变(露点)的位置注入时,可以迅速进入水相分散成膜[7]。

缓蚀剂注入点通常按照饱和蒸汽压对应温度作为选择依据,汽提塔顶压力0.7 MPa,对应露点温度160℃,但缓蚀剂注入点在塔顶部位,此处温度较高,使得部分水和缓蚀剂迅速汽化,液相水较少,不能很好分散成膜。

另外,当常温的缓蚀剂溶液进入塔顶馏出管道,遇到压力为0.7 MPa,200℃左右的高速气相(馏出物)时,其中水组分会迅速汽化形成汽泡,在注入点附近管壁及下游区域产生汽泡,随着汽化过程进行汽泡会破裂,汽泡周围的其他组分,尤其是液相组分(如还未汽化的缓蚀剂或水分)在填补破裂空间时会产生高速冲击,发生典型的气蚀现象,对管壁造成冲击,进一步剥离硫化亚铁腐蚀产物。

3.5 注水的影响

空冷器注水要保证注水点有足够的剩余水相,并保持至少25%的注入水不被蒸发,以避免露点出现,尽量使注水混合良好[8]。

由于装置设计3处注水点,注水泵出口只有一个流量计和自控阀,自控阀之后分三路,另两路注水点背压均为2.5 MPa,汽提塔顶压力只有0.7 MPa,为了控制各路注水流量,塔顶注水线手阀开度很小,造成注水量时大时小,较难控制。

注水方式为传统注水,水通过管道直接注入,因为水的密度远高于气体,导致水注入后气液混合效率低下,水无法彻底洗涤油气中铵盐,造成局部NH4HS质量分数偏高。

4 腐蚀防护对策

综上所述,塔顶系统腐蚀是NH4HS溶液的冲刷腐蚀,注水以及注缓蚀剂的不合理使得其无法起到保护作用。

4.1 注水方式改变

(1)检修期间,在塔顶注水线上增加自控阀以及流量计,实现注水量单独控制。

(2)注水方式发生改变,增加喷嘴,将水雾化提高气液混合效果,强化冲洗效果。

注水方案更改后,酸性水中NH4HS溶液质量分数见图7。从图7看出,NH4HS质量分数下降,小于1%。

图7 2017年NH4 HS质量分数变化趋势

4.2 空冷器材质升级

对空冷器的制造质量提高要求,加强空冷器管箱与管束的焊接,增加胀接连接,实现胀焊并用,管板材质升级为07Cr2AlMoRE;换热器材质升级为09Cr2AlMoRE。

4.3 更换缓蚀剂

将缓蚀剂更换为油溶性,而极性头吸附于金属表面。油溶性缓蚀剂利用系统里的烃形成保护膜,这就能以相当少量的缓蚀剂分子来形成均匀的屏障,且油溶性缓蚀剂注入点不受温度的影响,缓蚀剂的组分也不会汽化,可以在较大的温度压力范围内迅速分散,成膜保护流程完整,即使在露点之前偶然形成了局部露点,缓蚀剂也已经发挥了功效,设备不会被腐蚀。

5 结 语

通过对柴油加氢装置汽提塔顶空冷器曾出现的腐蚀泄漏情况进行分析计算,确定了腐蚀的原因,提出相应的防护对策,对该类设备的防腐蚀有一定的借鉴意义。

[1] 偶国富,任海燕,王宽心,等.10#碳钢在NH4HS溶液中的冲蚀规律[J].石油学报(石油加工),2014,30(5):928-933.

[2] 朱铖,陈维思,王煜.2015年炼油加氢技术交流会论文集[C].[出版地不详]:[出版者不详],2015:905-916.

[3] 马芳伟.炼油行业加氢裂化装置空冷器腐蚀问题的探讨[J].化学工业与工程技术,2009,30(5):52-54.

[4] American Petroleum Institute.A study of corrosion in hydroprocessing reactor effluent air cooler system:932-A-2004[S].Washington D C:American Petroleum Institute,2004:2.

[5] 顾望平.反应流出物系统的腐蚀[M].北京:中国石化出版社,2008:75-167.

[6] 柴祥东.加氢反应产物空冷系统的腐蚀及其复杂性[J].石油化工设备技术,2016,37(4):32-38.

[7] 刘维明.柴油加氢汽提塔顶注剂点腐蚀机理分析[J].石油化工设备技术,2016,37(1):61-66.

[8] 孙毅 ,张小莉,董建伟.加氢裂化高压空冷器的防腐分析与措施[J].石油炼制与化工,2009,40(6):65-70.

Corrosion Analysis on Overhead System of Liquid Phase Diesel Hydrogenation Stripper

Li Zhenhua,Chen Jiulong

(CNPC Changqing Petrochemical Company,Xianyang 712000,China)

Based upon the corrosion status and corrosion mechanism research of stripper overhead system of diesel hydrogenation unit,the process conditions and associated corrosion data of the system were analyzed in combination with actual production data of a corrosion leakage case.The results showed that the main reason for overhead system corrosion was erosion corrosion of NH4HSsolution.Measures of upgrading air cooling material and changing ways of water injection were put forward.

NH4HSsolution,air cooling corrosion,H2S,overhead system of stripper

2017-04-24;修改稿收到日期:2017-10-25。

李振华(1984—),工程师,硕士,2010年毕业于中国石油大学(华东),现从事汽柴油加氢技术工作。E-mail:lizh-cs@petrochina.com.cn

(编辑 张向阳)