轻型货车桥壳振动特性分析

邹喜红,刘 瑜,陈雪松,王瑞东,田 横,程凯华

(重庆理工大学 汽车零部件制造及检测技术教育部重点实验室, 重庆 400054)

轻型货车桥壳振动特性分析

邹喜红,刘 瑜,陈雪松,王瑞东,田 横,程凯华

(重庆理工大学 汽车零部件制造及检测技术教育部重点实验室, 重庆 400054)

通过有限元分析和试验相结合的方法对桥壳振动特性进行了分析。利用有限元软件对桥壳进行有限元建模,并通过兰索士法进行了桥壳的模态分析。建立了桥壳模态试验方法,采用LMS 测试系统对桥壳进行模态试验,并通过模态比例因子(MCF)和模态置信判据(MAC)保证模态试验的可靠性。对比桥壳模态分析与模态试验的频率与振型,得出前5阶模态频率误差在5%以内且模态振型是一致的,桥壳的各阶模态频率均远离路面激振频率,不会发生共振失效现象,桥壳本体中间三角板与包裹半轴部分的桥壳过渡处振动幅度较大。

轻型货车桥壳;振动特性;模态分析;模态试验

车辆行驶时桥壳要受到来自钢板弹簧、主减速器、差速器、半轴、车轮和路面的激振,一旦这些激振频率与桥壳的某阶固有频率接近便会产生共振,严重影响着整车的安全性、舒适性与可靠性,因此对桥壳进行振动特性分析非常必要。目前对振动特性分析主要有2种手段:一种手段是有限元模态分析,主要研究桥壳在固有频率处的振动形态与共振属性,并能获取结构的模态参数,即固有频率、模态振型和阻尼[1-5];另一种手段是模态试验,可以验证模型理论分析的正确性,是一种准确可靠的分析手段[6-8]。本文将2种手段相结合,在有限元计算的基础上进行振动特性试验,对比2种方法下得到的频率与振型的一致性,从而得到该轻型货车的振动特性。

1 桥壳振动特性的有限元分析

1.1 桥壳有限元建模

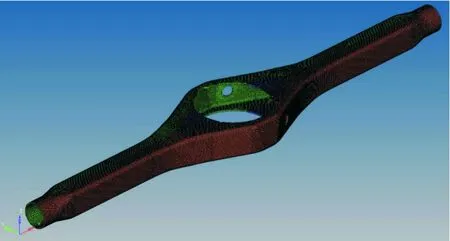

对于某企业提供的桥壳三维实体模型,简化桥壳缓冲块、上下纵臂等细节特征,以提高有限元前后处理和有限元求解的效率。桥壳间焊接连接采用节点共享代替,同时假设桥壳的材料为均质线弹性材料。将三维模型导入Hypermesh中划分网格,如图1所示。有限元模型共由272 353个四面体单元和 91 018个节点构成。桥壳材料为20钢,具体材料参数如表1所示。

图1 桥壳有限元模型

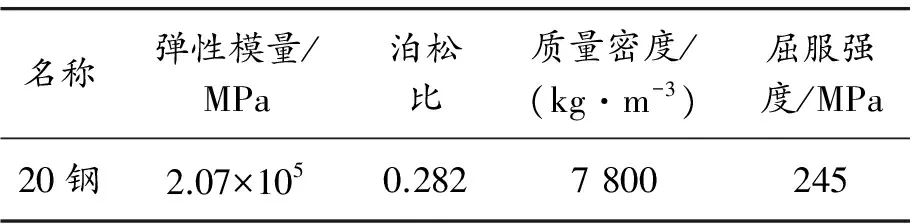

名称弹性模量/MPa泊松比质量密度/(kg·m-3)屈服强度/MPa20钢2.07×1050.2827800245

1.2 桥壳自由模态分析

基于图1桥壳有限元模型进行桥壳自由模态分析。 桥壳是一个多自由度弹性结构,假设桥壳已按某种方法离散为一个n自由度系统,其动力学方程如下:

(1)

(2)

采用Hyperworks 自带的RADIOSS 求解器进行自由模态求解,求解方法有跟踪法(tracking method)、变换法(transformation method)以及兰索士法(Lanczos method)等多种方法。兰索士法是兼顾跟踪法和变换法的矢量正交化方法,本文采取兰索士法进行桥壳自由模态分析[9-10]。

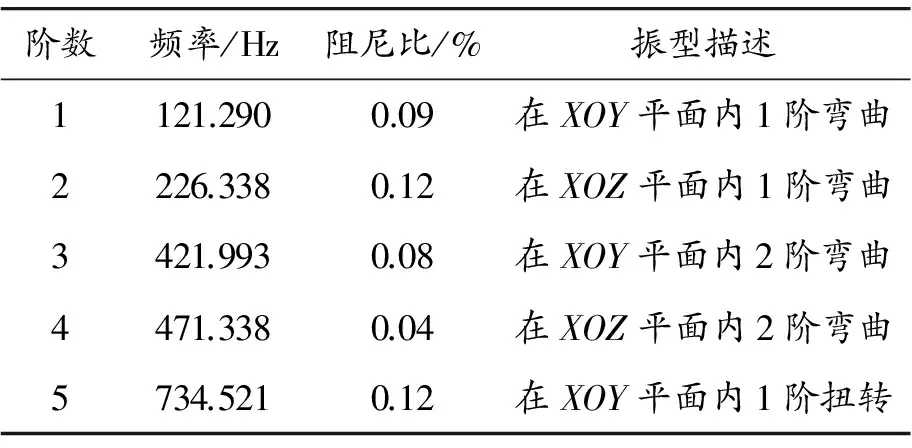

由于工程机械驱动桥系统的振动频率在0~2 500 Hz,因此分析频率范围参照工程机械选取最高频率为2 500 Hz。对前10阶自由模态阵型进行分析求解得到桥壳前10阶自由模态的各级阵型和频率。前5阶振型、频率和阻尼比如表2所示。

表2 桥壳前5阶仿真固有频率、阻尼比和振型

汽车正常行驶时,其振动系统主要承受频率为 0~50 Hz 的路面激振。从频率方面看,桥壳自最低阶模态频率为121.29 Hz,大于50 Hz,因此该桥壳不会发生共振现象。从振型方面看,桥壳前2阶振型主要以1阶弯曲为主,即桥壳承受冲击或者牵引和制动工况时容易引起1阶弯曲现象,第3阶、第4阶振型以2阶弯曲为主,第5阶振型出现1阶扭转现象。

2 桥壳振动特性的试验模态分析

为了进行CAE模型验证或修正、进而识别出桥壳的振动特性,进行桥壳振动特性试验。采用锤击法进行试验模态分析,识别模态参数(如固有频率、固有阵型、模态质量、模态阻尼),进行桥壳振动特性分析。

综观各学者的论述并结合采权利用尽理论国家法院的观点,笔者认为,可以把权利用尽理论的合理性论证归纳为三点:

2.1 试验模态的试验方法

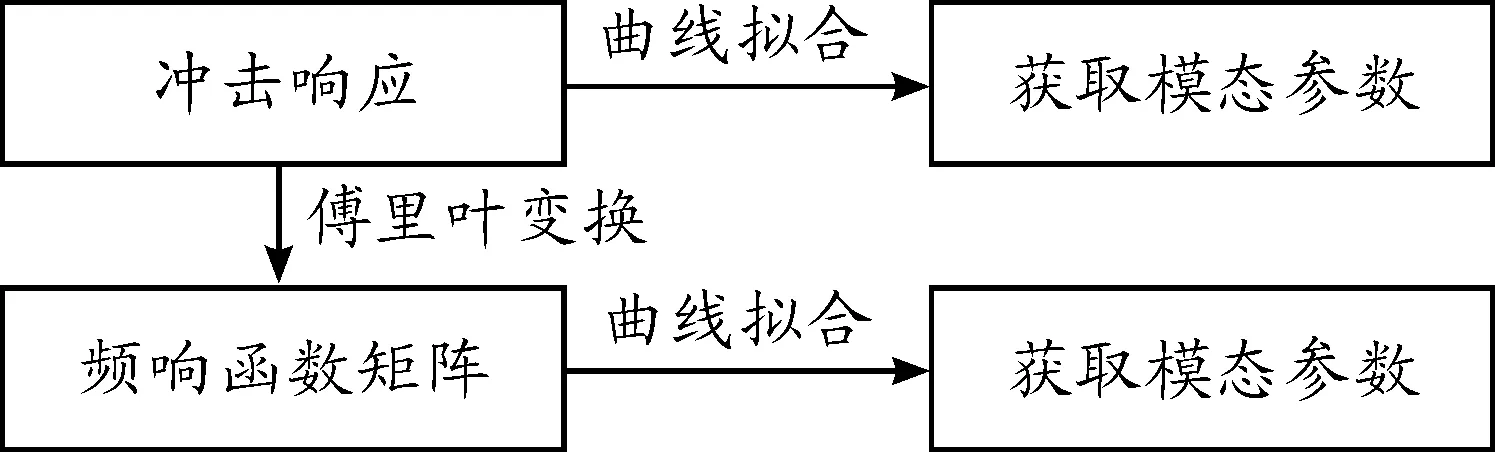

通过同时测量结构的输入与输出信号得到结构的频响函数 (FRF)。应用合适的模态参数估计方法进行曲线拟合,得到相应的模态参数。试验模态分析的模态参数获取方法如图2所示。

图2 试验模态分析的模态参数获取方法

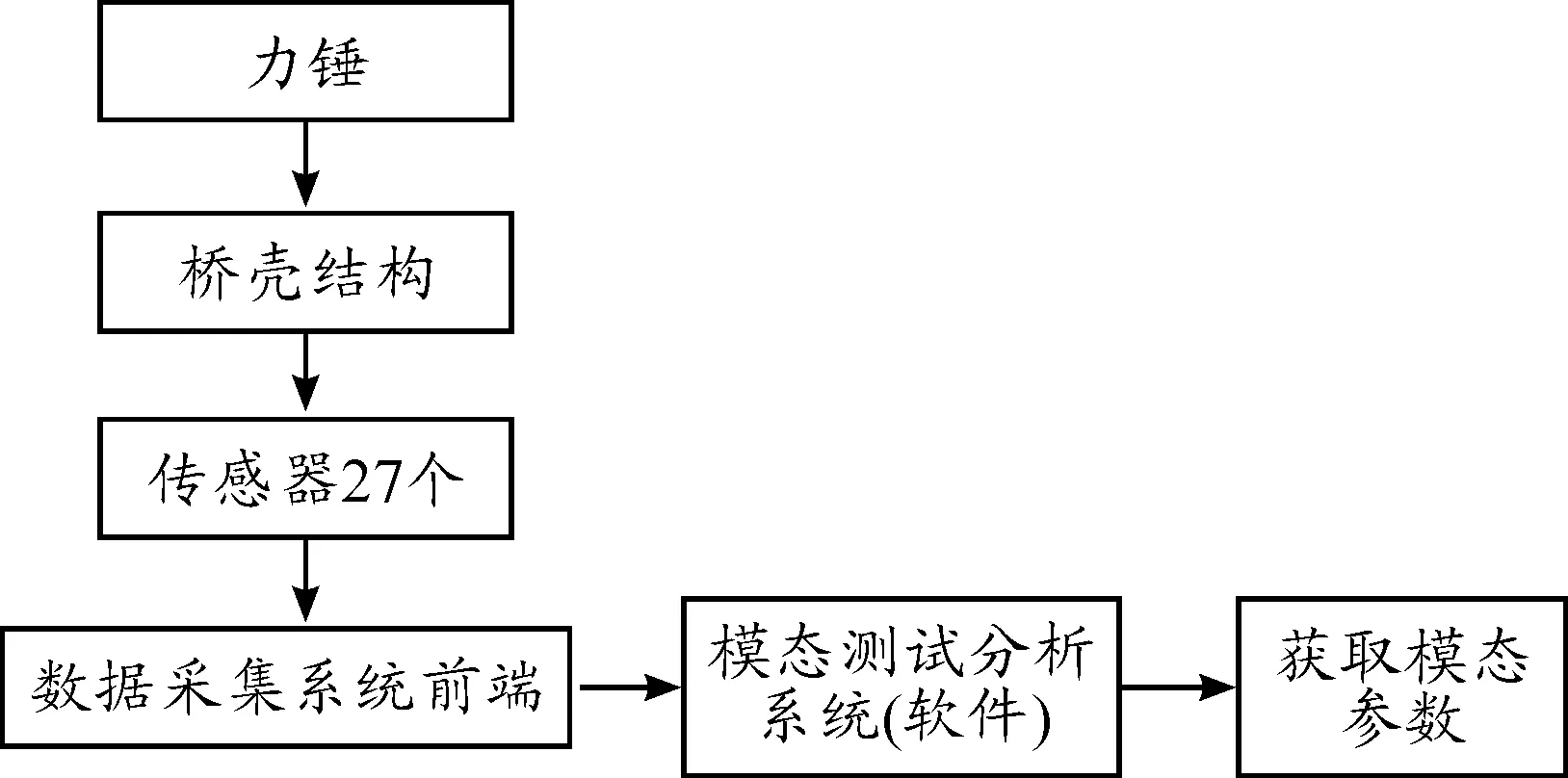

2.2 试验模态的试验系统

试验系统由试验激振系统、响应系统及模态分析和处理系统等三大部分组成。

1) 激振系统:运用锤击法进行模态测试时,主要是指力锤。

2) 响应系统:主要包括加速度传感器和数据采集系统。

3) 模态分析和处理系统:主要是模态分析软件。

具体的测试系统如图3所示。

图3 模态试验测试分析系统示意图

在桥壳两端处分别用4根橡皮绳将整个桥壳吊挂起来,使其处于“自由”状态,如图4所示。采取单点激励多点响应的方法,单点采用脉冲锤击激励(输入力越接近单脉冲,激发出的基带频越宽),如图5所示。

图4 自由支撑方式

图5 锤击法单点激励多点响应

2.3 响应点与激励点的选择

响应点的数目取决于所选分析频带、期望的模态阶数、试件上所关心的区域、可用的传感器数目等。响应测试点的选择需要注意以下原则:① 测试点均布置试件上以体现桥壳整体形状,便于对桥壳模态振型进行判断,同时避免漏掉模态;② 在对结构感兴趣区域可多布置几个响应测试点;③ 测试过程中,必须考虑结构激励的完整性和测试条件的便捷性;④ 测试中要注意环境噪声对结构的影响,尽量选择安静的环境进行测试;⑤ 避免测试点靠近结构模态的节点(节点振幅为0,能量为0),测试点宜选择刚度较大的部位。根据以上原则共选出桥壳响应点27个,在LMS测试软件中建立模态测试节点响应模型,如图6所示。

图6 试验模型节点分布图

激励点的选择应该注意以下原则:① 激励点应避开模态节点或者支撑点,选择结构上刚性较大的点;② 选择合适的自由度;③ 在不同的点分别进行激励,对比各个频响函数的峰值频率,选取其中能激励出所有频响峰值的点作为激励点。桥壳模态试验选取2个激励刚性较大的激励点,如图7所示。激励点1作水平方向激励,激励点2作垂直方向激励分别进行激励,保证所获得的输入输出数据集中蕴含有试验频带内全部模态信息,不丢失模态。

2.4 模态测试

建立好模态测试模型后布置与粘贴传感器。采用胶粘的方式,使用牙粉将传感器与桥壳绝缘,并且注意传感器安装的方向。粘贴后的传感器如图8所示。选取采样频率为1 024 Hz,谱线数为512。为抑制信号中的噪声干扰,对力锤信号和响应信号进行加指数窗处理[11]。为保证锤头力主要集中在中低频段内,测试中使用中等硬度锤头(塑料锤头)。

图7 激励点的选取

图8 测试传感器粘贴方式与布置

布置好传感器后,连接传感器、数据采集设备、测试电脑、力锤为模态测试系统。为保证传感器信号的准确性,采用预试验的方法对频响函数和模态振型进行分析。检查某一个频响函数,没有出现明显不光滑或者明显过大或者过小,模态振型未出现异常,因而进行正式模态试验。由于篇幅有限,选取前5阶模态振型和前5阶模态频率,如表3和表4所示。

2.5 试验模态验证

在实际测试过程中,由于测试自由度的限制、测试精度和电噪声的影响,使得实际测试的模态矢量己不可能完全保证其正交性。在极端的情况下甚至会由于矢量间的空间交角过小而丢失重要的模态。为了保证测试得到所需要的模态,避免模态丢失与重复,保证试验模型的质量与精度,模态试验完成之后需要验证模态模型的精度。目前模态验证工具主要包括模态比例因子(MCF)和模态置信判据(MAC)、输入与输出之间的互易性、广义模态参数(定标尺)、模态复杂性、模态共线性和平均相位偏差、模态模型的比较、模态指示函数、FRF累加等。本文采用模态比例因子(式(1))和模态置信判据(式(2))分别表示2个矢量比值的最小二乘估计和不同组估计振型的工具。

(3)

(4)

其中w为加权矩阵(常为单位矩阵)。

图9 桥壳模态试验

采用模态置信判据MAC检验模态振型被质量矩阵加权时的正交性,即

(5)

式中:mk表示第k阶模态质量。

桥壳前10阶模态的MAC值,如图10和表3所示。

图10 MAC矩形

本次试验得出的10阶模态,同一物理模态的2个估计MAC 值都大于90%,2个模态频率相近,其MAC值都低于35%,频率相差悬殊的2个不同模态的估计MAC 值都低于35%,表明其振型矩阵有较好的正交性,试验数据和分析方法是准确、有效的。

表3 桥壳MAC值

3 有限元模态分析与模态试验对比

将有限元模态分析与模态试验的频率与振型进行对比,如表4和表5所示。将有限元模态分析与试验模态振型对比,发现桥壳各阶振型比较吻合。

表4 仿真模态与试验模态振型对比

表5 仿真模态与试验模态频率对比

将有限元模态分析与试验模态频率进行对比,结果表明:有限元模态频率和试验模态频率的相对误差控制在5%以内,在误差允许范围内。产生误差的主要原因在于有限元模型与试验桥壳模型相比简化了板簧座等相关附件。综上所述,桥壳的有限元模型可以准确地模拟桥壳的实际模型。这为提取桥壳的柔性体文件,桥壳的静、动态分析和疲劳分析打下良好基础,也可以看出桥壳的各阶固有频率均远离路面载荷激励频率(0~50 Hz),不会共振失效。

4 结论

1) 采用有限元软件建立出桥壳有限元模型,通过兰索士法进行自由模态分析和锤击法进行桥壳模态试验,比较两者频率与振型情况,得出两者桥壳前5阶固有频率的误差在5%以内,且模态振型一致,说明建立的桥壳有限元模型是准确、可靠的。

2) 从桥壳模态频率看,桥壳的各阶固有频率均远离路面载荷激励频率(0~50 Hz),可以有效地规避共振失效。

3) 从桥壳模态振型看,桥壳本体中间三角板与包裹半轴的桥壳部分过渡处振动幅度较大,是比较容易发生破坏的地方,在结构强度设计中应该给予重视。

4) 采用模态比例因子(MCF)和模态置信判据(MAC)检验试验模态振型被质量矩阵加权时的正交性,保证了桥壳模态试验的精度。

[1] 姚艳春,杜岳峰,朱忠祥,等.基于模态的玉米收获机车架振动特性分析与优化[J].农业工程学报,2015,31(19):46-53.

[2] 薛玉斌,王宏伟,孙晓帮,等.基于SolidWorks simulation的某型汽车座椅骨架的谐波振动特性分析[J].汽车实用技术,2015(12):102-103,136.

[3] 石光林,林家祥,王海波.ZL50型轮式装载机焊接驱动桥壳振动模态分析[J].工程机械,2009,40(9):20-22.

[4] 王超,李强,邵方.重型牵引车驱动桥壳的有限元分析[J].农业装备与车辆工程,2014,52(10):42-46.

[5] 刘学杰,于东娜,魏建飞,等.重型汽车提升桥结构的动态特性分析[J].机械设计与制造,2012(11):198-200.

[6] 李耀明,孙朋朋,庞靖,等.联合收获机底盘机架有限元模态分析与试验[J].农业工程学报,2013,29(3):38-46.

[7] 陈黎卿,陈无畏,王钰明,等.智能四驱汽车分动器壳体有限元分析与模态试验[J].中国机械工程,2013,24(16):2168-2172,2194.

[8] 李勋,张东明,赵开宁.锤击法在航空发动机部件模态试验中的常见问题浅析[J].航空发动,2010,36(5):47-51.

[9] 李伟,涂奎,李先文.摩托车车架模态分析与验证[J].重庆理工大学学报(自然科学版),2011,25(3):11-14.

[10] 熊锋,邹喜红,石晓辉,等.摩托车车架模态特性的数值模拟与试验[J].重庆理工大学学报(自然科学),2014,28(7):15-20.

VibrationCharacteristicsAnalysisofLightTruckAxleHousing

ZOU Xihong, LIU Yu,CHEN Xuesong, WANG Ruidong,TIAN Heng, CHENG Kaihua

(Key Laboratory of Manufacture and Test Techniques for Automobile Parts,Ministry of Education,Chongqing University of Technology,Chongqing 400054, China)

In order to analyze the vibration characteristics of the axle housing.The finite element model of the axle housing was built by using finite element software, and modal analysis of the axle housing was made by using the Lanczos method. The modal test of the axle housing was carried out by using LMS test system, and the modal proportion factor (MCF) and the modal assurance criterion (MAC) ensured the reliability of the modal test. Comparing the frequencies and modal shapes of the modal analysis and modal test of the axle housing, the first five modal frequencies error were less than 5% and the modal shapes were consistent. The modal frequencies of axle housing were away from the excitation frequency of the road, and the resonance failure would not occur. The vibration amplitude of the transition between the middle triangular plate and the axle housingl of the axle wrapped part of the axle housing was larger. Research results show that the axle housing finite element modeling is accurate, and lays a good foundation for the dynamic simulation of axle housing, static strength analysis and fatigue analysis.

axle housing of light truck; vibration characteristic; modal analysis; modal test

2017-09-13

重庆理工大学研究生创新基金资助项目(YCX2016107)

邹喜红(1976—),男,重庆垫江人,博士,教授,主要从事车辆测试技术研究,E-mail:xiergege@126.com; 通讯作者 刘瑜(1993—),女,河南商丘人,硕士,主要从事车辆测试技术研究,E-mail:13527510513@163.com。

邹喜红,刘瑜,陈雪松,等.轻型货车桥壳振动特性分析[J].重庆理工大学学报(自然科学),2017(12):1-7.

formatZOU Xihong, LIU Yu,CHEN Xuesong, et al.Vibration Characteristics Analysis of Light Truck Axle Hou-sing[J].Journal of Chongqing University of Technology(Natural Science),2017(12):1-7.

10.3969/j.issn.1674-8425(z).2017.12.001

U467.3

A

1674-8425(2017)12-0001-07

(责任编辑刘 舸)