糯米粉制备工艺对其淀粉损伤和品质特性的影响

张玉荣,田君丽,高佳敏,周显青

(河南工业大学 粮油食品学院,粮食储藏与安全教育部工程研究中心,粮食储运国家工程实验室,河南 郑州 450001)

糯米粉制备工艺对其淀粉损伤和品质特性的影响

张玉荣,田君丽,高佳敏,周显青*

(河南工业大学 粮油食品学院,粮食储藏与安全教育部工程研究中心,粮食储运国家工程实验室,河南 郑州 450001)

糯米粉在加工制备过程中,不可避免地会产生破损淀粉,从而影响糯米粉的加工品质。以破损淀粉含量为评价指标,对糯米粉的3种加工工艺进行优化,并对3种工艺制得的糯米粉的粒度、微观结构、破损淀粉含量、理化特性、糊化特性、质构特性进行比较分析。优先得到3种工艺最优工艺参数:干法为水分含量16.5%、药物粉碎机、粒度80目;半干法为浸泡时间143 min、浸泡温度51.8℃、干燥温度85℃;湿法为蒸馏水、浸泡温度35℃、浸泡时间90 min、过磨1次、干燥温度40℃。比较发现,半干法和湿法加工制得的粉质细腻,色泽好;干法糯米粉颗粒形状不规则,表面粗糙。干法样品破损淀粉含量最高,为9.31%;湿法样品破损淀粉含量最低,仅为5.03%;半干法粉糊保水力最大,可达11.1%,析水率最低,为75.53%,冻融稳定性最好。干法样品的峰值黏度、低谷黏度、衰减值、最终黏度均最低,半干法样品的峰值黏度、低谷黏度、衰减值、最终黏度最高,回生值最低。半干法制粉可以改善糯米粉的粉质特性,使其更接近于湿法糯米粉。

糯米;糯米粉;加工工艺;破损淀粉;加工品质

0 前言

我国的糯稻栽培史源远流长,糯稻品种资源非常丰富,糯稻脱壳后即为糯米,糯米具有黏性大、柔软、韧滑等特点,深受消费者喜爱,具有稳定的消费市场[1-2]。糯米一般直接食用,除此之外还被加工成米粉用来制作传统美食。糯米粉加工方法主要有干法制粉、半干法制粉和湿法制粉,加工方法的不同影响糯米粉品质,进而影响糯米粉产品的特性[3-4]。前人已研究不同制粉方法对大米粉、糯米粉粒度损伤程度、保水力和溶解度等方面的影响[5-10]。王安建等[11]研究了不同制粉方法对黑糯玉米粉出粉率、粉质黏度、汤圆品质3个方面的影响,发现湿法玉米粉制作的汤圆品质较好,而干法玉米粉制作的汤圆品质较差。从破损淀粉含量出发,以破损淀粉含量为指标对不同工艺进行优化后比较分析其特性变化,还未见相关报道。本试验采用正交优化和响应面优化,以破损淀粉含量为指标,对湿法制粉、干法制粉和半干法制粉工艺进行优化设计,并对3种工艺进行比较分析,为糯米粉实际生产提供理论参考。

1 材料与设备

1.1 材料与试剂

粳糯米:吉林省舒兰市永久米业。碘化钾、冰乙酸、氯化钾、铁氰化钾、硫代硫酸钠、α-淀粉酶等均为分析纯。

1.2 仪器与设备

电热鼓风干燥箱:上海树立仪器仪表有限公司;锤式旋风磨:上海嘉定粮油仪器有限公司;JMS-50DX胶体磨:廊坊市廊通机械有限公司;高速组织捣碎机:上海标本模型厂;快速黏度测试仪:波通澳大利亚有限公司;物性测试仪:北京东孚久恒仪器有限公司;苏泊尔电磁炉:浙江苏泊尔股份有限公司。

1.3 试验方法

1.3.1 粒度分布测定

将100目、120目、160目和200目粉筛按孔径从大到小由上至下串联进行筛理。取100、120、160、200目筛上物和200目筛下物,称质量并计算质量百分比。同时使用BT-9300H激光粒度分布仪测定。

1.3.2 色度测定

使用SMY 2000色差计测定,采用CIE L*、a*、b*值评价糯米粉的色泽变化。

1.3.3 红外谱图观察

KBr压片法:称取约2 mg干燥后样品,在红外灯的照射下,置于玛瑙研钵中研磨4~10 min,再与150 mg左右干燥的KBr粉末充分混合,继续研磨2~5 min。将研磨好的混合物粉末倒在硫酸纸上,灌注于压膜中,抽真空,缓慢除去压力,放入样品架上,置于红外谱仪内全波段扫描,绘出红外光谱图。

1.3.4 破损淀粉含量测定

参照GB/T 9826—2008方法测定。

1.3.5 糯米粉理化特性测定

溶解度和溶胀度测定、保水力测定和粉糊透明度测定均参照周显青等[5]的方法。

冻融稳定性测定:准确称取2 g(干基)试样于离心管中,加入蒸馏水配制成6%的粉乳,将粉乳在沸水浴中加热20 min,自然冷却至室温。将离心管放入-18℃的冰箱中,24 h后取出自然解冻8 h,离心(4 000 r/min,20 min)后弃去上层清液,对离心管下层物称质量后记录数据。

1.3.6 糊化特性测定

参照GB/T 24852—2010快速黏度仪法。

1.3.7 凝胶质构测定

糯米凝胶的制备:称取20 g(干基)样品和14 mL蒸馏水调制,搅拌均匀后转移到铝盒内(直径4.5 cm,高2.5 cm)用500 g砝码压制后转移出,用直径3.5 cm模具切割成型,于蒸锅中蒸煮15 min,冷却5 min后,用物性分析仪测凝胶质构,选用P/35R型探头。测定条件:测前速率1.00 mm/s;测试速率1.00 mm/s;测后速率 1.00 mm/s;压缩程度为5 mm;两次压缩之间停留时间为2 s;压缩2次,重复测定3次。

1.3.8 数据分析

应用 Excel,Origin,DX8Trial及正交试验助手进行数据处理。

2 结果与讨论

2.1 3种工艺的优化

2.1.1 湿法加工工艺优化

以不同浸泡时间 A(30 min、60 min、90 min)、浸泡液种类B(蒸馏水、自来水、柠檬酸)、浸泡温度C(25℃、30℃、35℃)和研磨次数 D(1次、2次、3次)为考察因素,设计L9(34)正交试验,以破损淀粉含量为考察指标,确定最佳工艺条件。结果见表1。由表1分析可知,以破损淀粉含量为评价指标,各因素对破损淀粉含量影响程度依次为A>C>B>D。浸泡时间对淀粉损伤影响程度最大,其次是浸泡温度,最后是研磨次数。确定最佳工艺条件为A3B1C3D1,即浸泡时间为90 min,浸泡液为蒸馏水,浸泡温度为35℃,研磨1次。

表1 L9(34)正交表和结果分析Table 1Design and results of L9(34)

取10 g糯米,在最佳工艺条件A3B1C3D1,即样品用蒸馏水35℃下浸泡90 min,过磨1次,静置后取下层沉淀40℃下干燥至水分含量14%左右,重复3次试验,测得破损淀粉含量为5.03%。

2.1.2 干法加工工艺优化

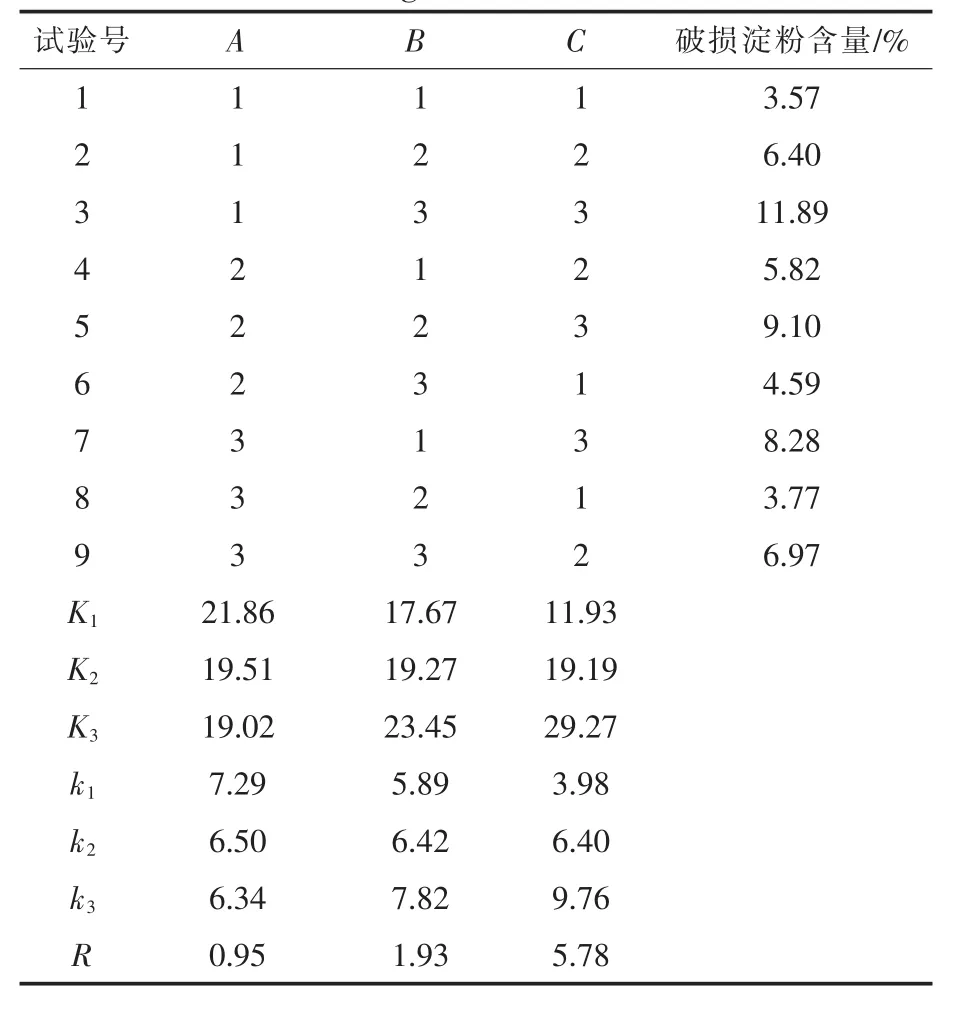

以水分含量 A(14.5%、15.5%、16.5%)、不同实验磨B(药物、锤式、盘式)、不同粒度 C(80目、90目、100目)为考察因素,设计L9(33)正交试验,以破损淀粉含量为主要考察指标,确定最佳工艺条件。由试验结果及极差可见,以破损淀粉含量为评价指标,各因素对破损淀粉含量影响程度依次为C>B>A,即粒度对淀粉损伤程度影响最大,其次为磨粉机,最后为样品水分含量,确定最佳工艺条件为A3B1C1,即样品水分含量为16.5%,采用药物粉碎机,粒度为80目。

表2 L9(33)正交表和结果分析Table 2Design and results of L9(33)

取10 g糯米,在最佳工艺条件A3B1C1,即样品水分含量为16.5%,采用药物粉碎机,粉碎后取过80目筛,留存在90目筛上物,重复3次试验,测得破损淀粉含量为3.41%。

2.1.3 半干法加工工艺优化

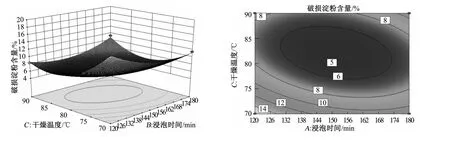

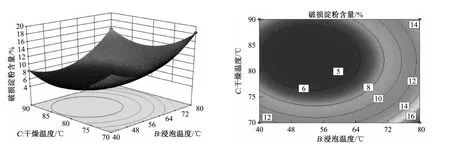

选取浸泡时间 A(120 min、150 min、180 min)、浸泡温度 B(40℃、60℃、80℃)、干燥温度 C(70℃、80℃、90℃)设计三因素三水平的响应面试验,利用软件对试验数据进行响应面优化分析,得到所拟合响应面曲线图和等高线图,考察各个因素对糯米粉破损淀粉的影响,如图1所示。

由图1可知,随着浸泡时间的增加,浸泡温度增量引起的破损淀粉含量显著增加,说明浸泡时间和浸泡温度对破损淀粉含量有显著的交互作用。由等高线图可以看出,沿着浸泡温度方向的等高线密度变化较大,说明浸泡温度对破损淀粉含量的影响较大。

由图2可知,随着浸泡时间的增加,干燥温度引起的破损淀粉含量变化较大,从等高线图可以看出,沿着干燥温度的等高线密度变化较大,说明干燥温度对破损淀粉含量的影响较显著。

图1 浸泡时间和浸泡温度对破损淀粉含量影响的曲面图及等高线Fig.1 Response surface plot and contour plot of effect of soaking time and soaking temperature on damaged starch content

图2 浸泡时间和干燥温度对破损淀粉含量影响的曲面图及等高线Fig.2 Response surface plot and contour plot of effect of soaking time and drying temperature on damaged starch content

图3 浸泡温度和干燥温度对破损淀粉含量影响的曲面图及等高线Fig.3 Response surface plot and contour plot of effect of soaking temperature and drying temperature on damaged starch content

图3 反映的是浸泡温度和干燥温度交互作用对糯米粉破损淀粉含量的影响,由图3可知,浸泡温度对其影响较显著。

通过响应面法优化后糯米粉半干法加工工艺条件为:浸泡时间143.19 min,浸泡温度51.77℃,干燥温度84.94℃。糯米粉破损淀粉含量理论上应为5.54%。为了验证模型所得结果与实际试验结果的符合程度,考虑方便操作,在实际试验中将加工工艺修正为:浸泡时间143 min,浸泡温度51.8℃,干燥温度85℃,在此条件下重复3次试验,制得的糯米粉破损淀粉含量为6.63%,与理论预测值非常接近,因此根据响应面法所得的糯米粉半干法制粉工艺条件可靠,具有可行性。

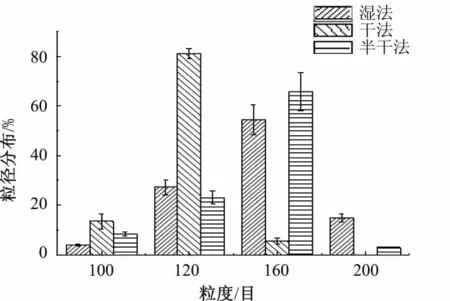

2.2 3种工艺制得的糯米粉粒度分布及色度分析

图4表示3种工艺制得的糯米粉的粒度分布,其中,100表示通过100目留存在120目筛上物的质量分数,120表示通过120目留存在160目筛上物的质量分数,160表示通过160目留存在200目筛上物的质量分数,200表示通过200目筛下物的质量分数。表4为用激光粒度仪测定的糯米粉粒径和色度结果。

图4 糯米粉粒度的分布Fig.4 The distribution of particle size of glutinous rice flour

表4 不同制粉方式的糯米粉平均粒径及色度Table 4 Average particle size and colour of glutinous rice flour of different milling methods

由图4可知,半干法和湿法制得的糯米粉粒度主要集中在160目,分别为65.74%和54.38%。干法制得的糯米粉主要集中在120目,占54.3%。由表4中粒径数据可知,干法制得的糯米粉平均粒径最大,为7.08 μm,其次是湿法,半干法制得的糯米粉平均粒径最小,为6.08 μm,与图4结果一致。由此可见半干法和湿法制备的糯米粉的粉质细腻,干法糯米粉颗粒形状不规则,表面粗糙,这可能是由于湿法和半干法工艺均需浸泡糯米,使米粒吸水膨胀,粉碎时更易破裂。

由表4中色度数据可知,3种加工工艺制得的糯米粉色度存在明显的差异。湿法糯米粉L*值、a*值为正值且最大,说明湿法糯米粉样品亮度最大,在红绿方向上偏红,且红色较深;b*值为正值且最小,说明湿法糯米粉样品在黄蓝方向上偏黄,且黄色最浅。干法糯米粉L*值、a*值为正值且最小,说明制得的糯米粉亮度最低,红色方向颜色最浅;b*值为正值且最大,说明糯米粉在黄蓝方向上偏黄,且黄色最深,色泽较湿法工艺制得的样品较差。半干法糯米粉,L*值、a*值、b*值与湿法糯米粉差异不大,说明半干法糯米粉色泽得到改善,品质接近湿法糯米粉。

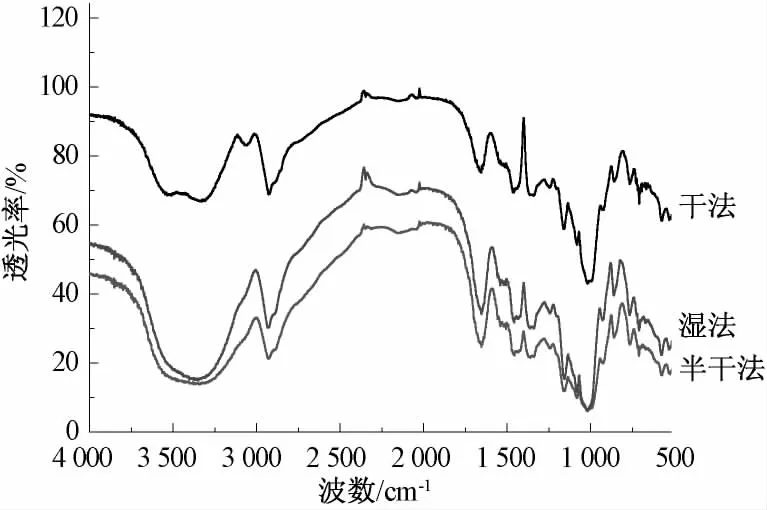

2.3 3种工艺制得的糯米粉的红外扫描谱图分析

图5为湿法、半干法和干法3种工艺制得的糯米粉的红外谱图。红外光谱技术是利用红外光和分子作用所产生的分子振动的原理,记录分子吸收红外光之后所呈现的振动模式,即红外光谱[13-14]。一般常用透光率T与波数δ之间的关系曲线描述光谱图,该曲线的“谷”就是光谱吸收峰。

图 5 不同制粉工艺红外谱图Fig.5 Infrare spectra of glutinous rice flour with different milling methods

由图5可知,3种制粉工艺制得的糯米粉均在3 400、2 900、2 700、2 500、1 600、1 400、1 030 cm-1附近有明显的红外吸收峰,且半干法样品各吸收峰强度最强,3种工艺制得的糯米粉均无新吸收峰产生,说明不同工艺制得的糯米粉基团无差异。其中3 400 cm-1附近吸收峰是O—H伸缩振动峰。2 900 cm-1附近的吸收峰是由C—CH2—C的不对称伸缩引起的,说明淀粉分子中的氢键由复杂向单一转化。1 600 cm-1附近吸收峰是由于水分子的弯曲振动,随水分含量不同而变化。1 400 cm-1附近吸收峰是由CH2的弯曲振动和C—O—O的伸缩振动引起的。1 030 cm-1附近吸收峰是由C—O伸缩振动和C—C骨架振动弯曲引起的。红外光谱的吸收强度既可用于一般的定量分析,也可以作为化合物定性分析的重要依据。由3种糯米粉的吸收强度可以看出,半干法糯米粉品质更接近湿法样品。

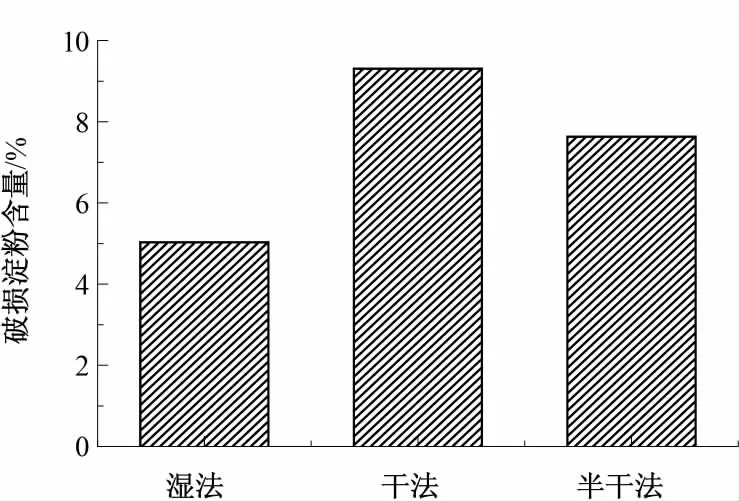

2.4 3种工艺对糯米粉破损淀粉含量的影响(图6)

图6 不同制粉工艺对糯米粉破损淀粉含量的影响Fig.6 Damaged starch content of glutinous rice flour of different milling methods

由图6可知,3种制粉工艺制得的糯米粉破损淀粉含量表现出一定差异,说明制粉工艺对破损淀粉含量产生一定影响。破损淀粉产生受机械和热作用双重作用,在制粉过程中糯米粉会受到机械的碾压作用,使淀粉外层细胞壁受到损伤,从而产生了破损淀粉。从图6可知,干法样品破损淀粉含量最高,可达9.31%,其次为半干法样品,最后为湿法样品,破损淀粉含量为5.03%。对干法、半干法和湿法加工工艺进行分析可知,3种工艺存在水和制粉机械两方面的影响因素。干法制粉过程不经过浸泡水洗的过程,且粉碎过程也无水的参与,因此制粉过程容易受机械作用而产生机械损伤,同时制粉过程容易产热,从而造成热损伤。半干法制粉经过了浸泡和干燥过程,这个过程会使米粒表面产生裂纹及破碎,研磨制粉过程中米粒较易粉碎,使糯米粉受到的损伤降低。湿法制粉会经过浸泡、水磨过程,浸泡使米粒变软,水磨过程由于水的作用,研磨过程不容易产热,且降低机械作用,从而使破损淀粉含量降低。不同工艺对破损淀粉含量的影响与前人研究结果一致[6,15]。

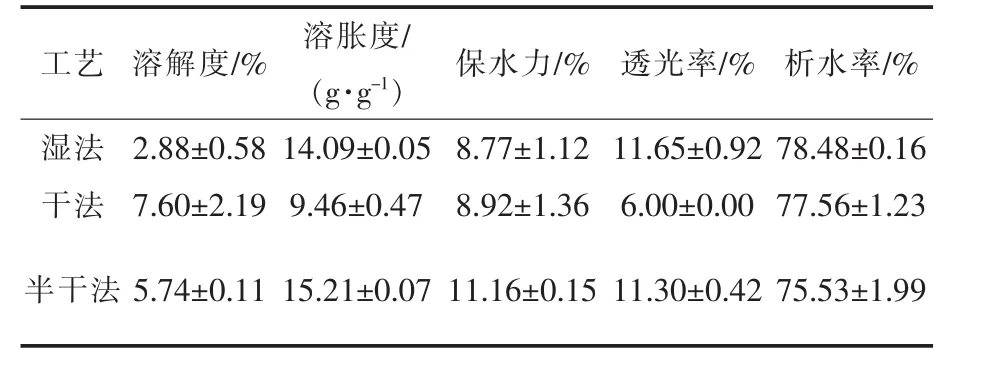

2.5 3种工艺糯米粉理化特性分析(表5)

表5 不同制粉工艺对糯米粉理化特性的影响Table 5 Physicochemical properties of glutinous rice flour of different milling methods

由表5中溶解度和溶胀度数据分析可知,湿法糯米粉溶解度最低,干法糯米粉的最高;半干法糯米粉溶胀度最高,其次为湿法糯米粉,干法的溶胀度最低,说明半干法样品的保水能力强,防止水散失能力也较大,这将有利于延缓糯米粉产品的失水老化。干法和湿法样品的保水力无明显差异,半干法保水力最大,可达11.16%,说明半干法制得的糯米粉持水能力较强,与溶胀度数据一致。从透光率数据可以看出,湿法和半干法透光率无明显差别,干法样品的透光率最低,这是由于湿法和半干法样品溶胀度均较大,淀粉颗粒吸水后分散性较好。从析水率数据分析可知,湿法和干法析水率无明显差异,半干法析水率最低,说明半干法样品冻融稳定性最好,这与保水力数据一致,说明半干法糯米样品持水能力越强,析出水分越少,冻融稳定性越好。综上所述,半干法工艺能够改善糯米粉特性,使其更接近于湿法糯米粉的粉质特性。

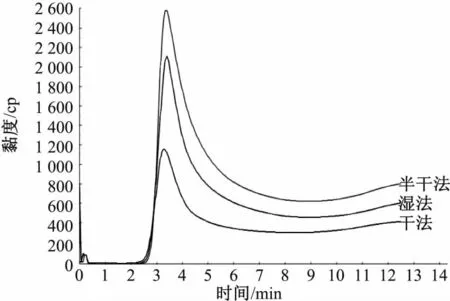

2.6 3种工艺对糯米粉糊化特性的影响(图7,表6)

由表6可知,干法的峰值黏度、低谷黏度、衰减值、最终黏度均最低,半干法的峰值黏度、低谷黏度、衰减值、最终黏度最高;这可能与破损淀粉含量有关,干法的破损淀粉含量最高,破损淀粉含量越高,淀粉的吸水率越高,越易被α-淀粉酶作用,导致淀粉的黏度降低。衰减值反映的是糯米粉热糊稳定性,干法的衰减值最低,说明干法样品热糊稳定性较好。干法的回生值最高,半干法的最低,说明干法制得的糯米粉产品易老化、变硬,使口感变差,影响产品质量。3种工艺的峰值时间、糊化温度无明显差别,在相同的处理时间内,3种工艺制得的糯米粉均已充分糊化。综合考虑3种样品的糊化特性各指标,半干法糯米粉黏性较高,热糊稳定性最好,制得的产品不易老化。

图7 不同制粉工艺对糯米粉糊化特性的影响Fig.7 Gelatinization properties of glutinous rice flour of different milling methods

表6 不同制粉工艺对糯米粉糊化特性的影响Table 6 Gelatinization properties of glutinous rice flour of different milling methods

2.7 3种工艺对糯米粉凝胶质构特性的影响(表7)

由表7可知,3种工艺制得的糯米粉凝胶质构特性存在一定差异。3种工艺制得的凝胶硬度大小为:半干法>干法>湿法,说明湿法制得的凝胶较软,易咀嚼,其次为干法样品,半干法样品凝胶强度最大,易制得有嚼劲的凝胶产品;半干法样品弹性、黏聚性、黏着性、回复性最小,干法和湿法无明显差别;3种工艺的样品的胶着性大小为:干法>半干法>湿法;咀嚼度大小为:干法>湿法>半干法。因此为制得有嚼劲的凝胶产品,考虑采用半干法制粉工艺。

表7 不同制粉工艺对糯米粉凝胶质构特性的影响Table 7 Gel texture properties of glutinous rice flour of different milling methods

3 结论

(1)正交优化糯米粉湿法加工工艺,以破损淀粉含量为指标,4种因素影响程度依次为:浸泡时间>浸泡温度>浸泡液种类>研磨次数。最佳工艺条件为:蒸馏水,浸泡温度35℃,浸泡时间90 min,研磨1次。

(2)正交优化糯米粉干法加工工艺,以破损淀粉含量为指标,3种因素影响程度依次为:粒度>粉碎机械>样品水分含量,最佳工艺条件为:样品水分含量为16.5%,药物粉碎机,粒度80目。

(3)响应面优化糯米粉半干法加工工艺,以破损淀粉含量为响应值,浸泡时间、浸泡温度、干燥温度为影响因子。优化后糯米粉半干法加工工艺条件为:浸泡时间143 min,浸泡温度51.8℃,干燥温度85℃。

(4)对3种工艺制备的糯米粉的粒度、色度、破损淀粉含量、微观结构、理化特性、糊化特性、质构特性进行分析比较发现,半干法和湿法制备的糯米粉比干法的细腻,色泽更好。红外光谱图显示:3种工艺制得的糯米粉样品并无官能团上的变化,半干法样品的吸收峰最强。湿法样品的破损淀粉含量最低,其次为半干法。半干法粉糊保水力、冻融稳定性最好。干法糯米粉的峰值黏度、低谷黏度、衰减值、最终黏度均最低,半干法糯米粉的峰值黏度、低谷黏度、衰减值、最终黏度最高,说明半干法糯米粉黏性较高,热糊稳定性最好,制得的产品不易老化。3种工艺制得的凝胶硬度大小为:半干法>干法>湿法。半干法制备的糯米粉适合制作有嚼劲的产品。

[1] 周显青,夏稳稳,张玉荣.我国糯米粉加工及其质量控制技术现状与展望[J].粮油食品科技,2013,21(3):1-6.

[2] 李尚义,唐汝.糯米的加工与利用[M].合肥:安徽科学技术出版社,2011:6.

[3] CHIANG P Y,YEH A I.Effect of soaking on wet-milling of rice [J].Journal of Cereal Science,2002,35(1):85-94.

[4] MD S H,ITARU S,MAKIKO T,et al.Starch damage and pasting properties of rice flours produced bydry jetgrinding [J].Cereal Chemistry,2010,88(1):6-11.

[5] 周显青,夏稳稳,张玉荣,等.制粉方法对糯米粉加工品质的影响[J].粮油食品科技,2014,22(1):7-13.

[6] 高晓旭,佟立涛,钟葵,等.不同磨粉工艺对大米粉粉质特性的影响[J].现代食品科技,2015,31(1):194-199.

[7] 张玉荣,高佳敏,周显青,等.干法制粉工艺对糯米粉破损淀粉及糊化特性的影响[J].河南工业大学学报(自然科学版),2016,37(1):49-54.

[8] ASHIDA K,ARAKI E,IIDA S,et al.Flour properties ofmilky-white rice mutants in relation to specific loaf volume of rice bread[J].Food Science and Technology Research,2010,16(4):305-312.

[9] GABRIELA N B,MARIELA C B,LAURA I,et al.Effect of damaged starch on the rheological properties ofwheatstarch suspensions[J].JournalofFood Engineering,2013,116(1):233-239.

[10] 周剑新,汪波,蒲海燕.小型粉碎机糯米粉碎工艺的研究[J].粮食科技与经济,2011,36(2):36-37.

[11] 王安建,侯传伟,魏书信.黑糯玉米汤圆粉制粉工艺的研究[J].农产品加工,2009(11):52-54.

[12] 成明华,李里特,辰巳英三.大米品种和制粉工艺对大米粉性质的影响[J].粮食与饲料工业,2000(8) :16-19.

[13] 姚家彪,赵颖.红外光谱技术在食品安全检测中的应用[J].现代仪器,2006(2):20-22.

[14] 姚炜,夏彩云.红外光谱技术在食品安全检测中的应用[J].中国卫生检验杂志,2009,19(6):1451-1452.

[15] 崔凯凯,钟山.制粉工艺对大米粉淀粉成分的影响[J].食品工业,2012,33(7):39-42.

EFFECTS OF MILLING PROCESS ON THE STARCH DAMAGE AND QUALITY OF GLUTINOUS RICE FLOUR

ZHANG Yurong,TIAN Junli,GAO Jiamin,ZHOU Xianqing

(School of Food Science and Technology,Engineering Research Center of Grain Storage and Security of Ministry of Education,Grain Storage and Logistics National Engineering Laboratory,Henan University of Technology,Zhengzhou 450001,China)

Glutinous rice flour will inevitably produce damaged starch in the process of milling,which will affect the processing quality of glutinous rice flour. Three kinds of processing techniques of glutinous rice flour were optimized with the damaged starch content as the evaluation index. The pewticle size,microstructure,damaged starch content,physical and chemical properties,gelatinization properties and texture characteristics of glutinous rice flour prepared by the three processing methods were also compared and analyzed. The results showed that the optimum technological parameters of the three methods were as follows: for the dry milling method,the

moisture content of 16.5% and the particle size of 80 mesh;for the semi-dry milling,soaking time of 143 min,soaking temperature of 51.8 ℃ and drying temperature of 85 ℃ ;for the wet milling,distilled water soaking temperature of 35 ℃,soaking time of 90 min,grinding one time and drying temperature of 40 ℃. Comparison of the three processing methods,it was founded that the glutinous rice flour made by semi-dry and wet milling methods had fine particle size and good color,while the glutinous rice flour prepared by dry milling methods had irregular particles shape and rough surface. The damaged starch content of dry milling flour was highest and up to 9.31%,while that of the wet milling flour was only 5.03%.The maximum water holding capacity of semi-dry milling powder paste was up to 11.1%,the lowest water bleeding ratio was 75.53%,and the freeze-thaw stability was the best.The peak viscosity, trough viscosity, breakdown and final viscosity of glutinous rice flour treated by dry milling method were the lowest,but those of glutinous rice flour prepared by semi-dry milling were the highest,except for the final viscosity was the lowest. Semi-dry milling will improve the flour characteristics of glutinous rice flour,and the quality of the afforded flour was more close to the quality of the wet milling glutinous rice flour.

glutinous rice;glutinous rice flour;processing method;damaged starch;processing quality

TS201.2

B

1673-2383(2017)06-0001-07

http://kns.cnki.net/kcms/detail/41.1378.N.20171226.1723.002.html

网络出版时间:2017-12-26 17:24:10

2017-03-09

张玉荣(1967—),女,新疆阜康人,教授,主要从事农产品储藏与品质分析。

*通信作者