储能飞轮用大功率高速永磁同步电机电磁设计

张 勇, 祖嘉蔚

(1. 荣成出入境检验检疫局,山东 荣成 264300;2. 国家电网山东省电力公司沂南县供电公司,山东 沂南 276300)

储能飞轮用大功率高速永磁同步电机电磁设计

张 勇1, 祖嘉蔚2

(1. 荣成出入境检验检疫局,山东 荣成 264300;2. 国家电网山东省电力公司沂南县供电公司,山东 沂南 276300)

储能飞轮用高速电机的工作状态包括电动机、发电机及空载三种。提高储能飞轮的能量转换效率、降低电机在各种运行状态的损耗成为其电磁设计的主要任务。从工程应用的角度,对储能飞轮用大功率高速永磁同步电机的绕组损耗、铁心损耗及涡流损耗进行了分析,重点分析了定转子间隙对转子构件涡流损耗的影响,同时提出了一种阶梯式转子永磁体结构,可满足永磁同步电机(PMSM)对空载反电动势的低谐波要求,并提出了转子护套材料的选取原则。最后通过一个算例介绍了电机的设计分析及性能参数的计算。

高速永磁同步电机;阶梯式转子永磁体结构;定转子间隙

0 引 言

储能飞轮作为一种新型的物理储能装置,由飞轮本体、轴承、电机、真空壳及电力转换器等构成。电机作电动机运行,驱动飞轮升速,将电能转变成机械能;旋转飞轮带动电机作发电机运行,将机械能转变成电能,以上两种运行状态即储能飞轮的充电与放电。

储能飞轮工作转速一般可达15 000~30 000 r/min,电机的工作频率可达500 Hz以上,随着工作频率的增加,其铁心损耗和构件的涡流损耗将明显增加,因此电机的设计要以降低各种损耗为主要目标。储能飞轮的工作状态包括充电、放电及待机三种。待机状态即电机的空载运行状态,持续时间相对较长,因此降低空载损耗对提高储能飞轮的综合效率非常重要。储能飞轮的正常工作转速范围一般在额定转速的0.5~1倍之间,在此转速范围内保持恒功率运行。

1 电机设计

1. 1 电机设计参数

本文的高速永磁同步电机设计参数为:最大功率:160 kW;额定电压:AC800 V;额定转速:19 000 r/min。

1. 2 电机结构参数

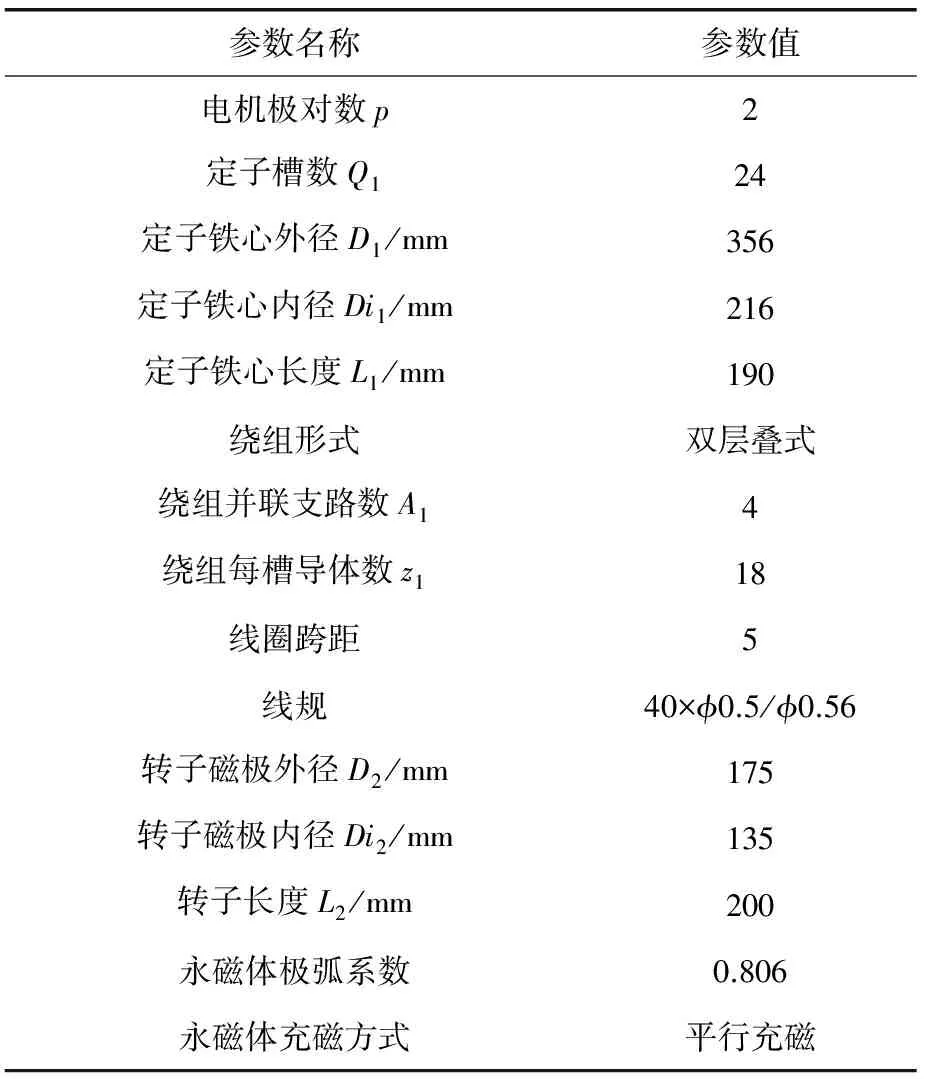

电机结构参数如表1所示。

表1 电机结构参数

2 电机的损耗分析

电机的损耗包括电机定子绕组损耗、定子铁心损耗、转子护套、转子永磁体、转子铁心及轴等构件的涡流损耗及漏磁场在导电构件产生的涡流损耗。

电机设计分析采用Ansoft电磁场有限元分析软件。

2. 1 电机定子绕组的损耗

电机定子绕组采用双层叠式、5/6短距,可有效降低5、7次谐波分量,改善控制性能,降低相关构件的涡流损耗。

电机定子绕组的损耗包括绕组导线的直流电阻损耗、绕组导线的涡流损耗、绕组导线中的高频电流产生的趋肤效应损耗及邻近效应损耗。

2. 1. 1 绕组导线的涡流损耗

圆导线在磁场中的涡流损耗一般表示为

Peddy=Лσω2B2ld4/128(1)

式中:σ——导线电导率;

B和ω——磁通密度幅值与磁通角频率;

l——导线长;

d——导线直径。

由式(1)可看出,涡流损耗与磁通密度幅值及磁通角频率的平方成正比,与线径的4次方成正比。

为分析绕组导线的涡流损耗,采用有限元分析方法,在电机三维瞬态场模型的定子槽的槽口、槽中部及底部分别放置1根、2根、1根实际线径的导线,分别计算线径为1.0和0.5的导线在空载状态下的涡流损耗。其损耗分布云图及损耗曲线如图1所示。由损耗分布云图可看出,槽内导线的涡流损耗从槽口至槽中部、底部逐渐减小,这是因为槽内漏磁由槽口至底部逐渐减小,槽口处最大,同时绕组端部漏磁也很小。4根线径为1.0和0.5的导线的涡流损耗平均值分别为56.4 mW和2.49 mW,按导线线径为1.0设计,导线并联根数为10,按线径为0.5设计,导线并联根数为40,则采用线径为1.0方案的涡流损耗是线径为0.5方案的5.7倍。

图1 绕组导线的涡流损耗分布云图及涡流损耗曲线

综合考虑绕组端部尺寸要求及嵌线工艺性,本文设计方案采用0.5线径的导线。该方案每槽导体数为18,并绕根数为40,共24槽,在槽口、槽中部及底部,导线以1…2…1比例分布,粗略估算绕组导线的涡流损耗为11 W,因此导线的涡流损耗可忽略,但绕组导线的线径不宜过大。

2. 1. 2 绕组导线的趋肤效应损耗及邻近效应损耗

文献[1]指出,PWM调制引起的电流谐波会在电机绕组产生交流损耗,包括趋肤损耗和邻近损耗。电机的极对数为2,电机额定转速为19 000 r/min,电流的基频为633 Hz,因电机功率较大,综合考虑逆变器输出纹波及IGBT的开关损耗,PWM载波频率取10 kHz。采用有限元分析方法,分别对单根导线及2根相邻导线施加633 Hz和10 kHz的交变电流,导线电流密度分布云图如图2所示。

图2 趋肤效应及邻近效应

由电流密度分布云图可看出,电流频率为633 Hz时无趋肤效应及邻近效应现象,电流频率为10 kHz时,趋肤效应及邻近效应产生的电流密度差分别为0.13%和0.55%,交流损耗不明显,因此趋肤效应和邻近效应可不考虑。

因此电机定子绕组的损耗只计算直流电阻损耗即可,并根据电机的运行方式及性能要求合理选取电负荷。

2. 2 定子铁心损耗

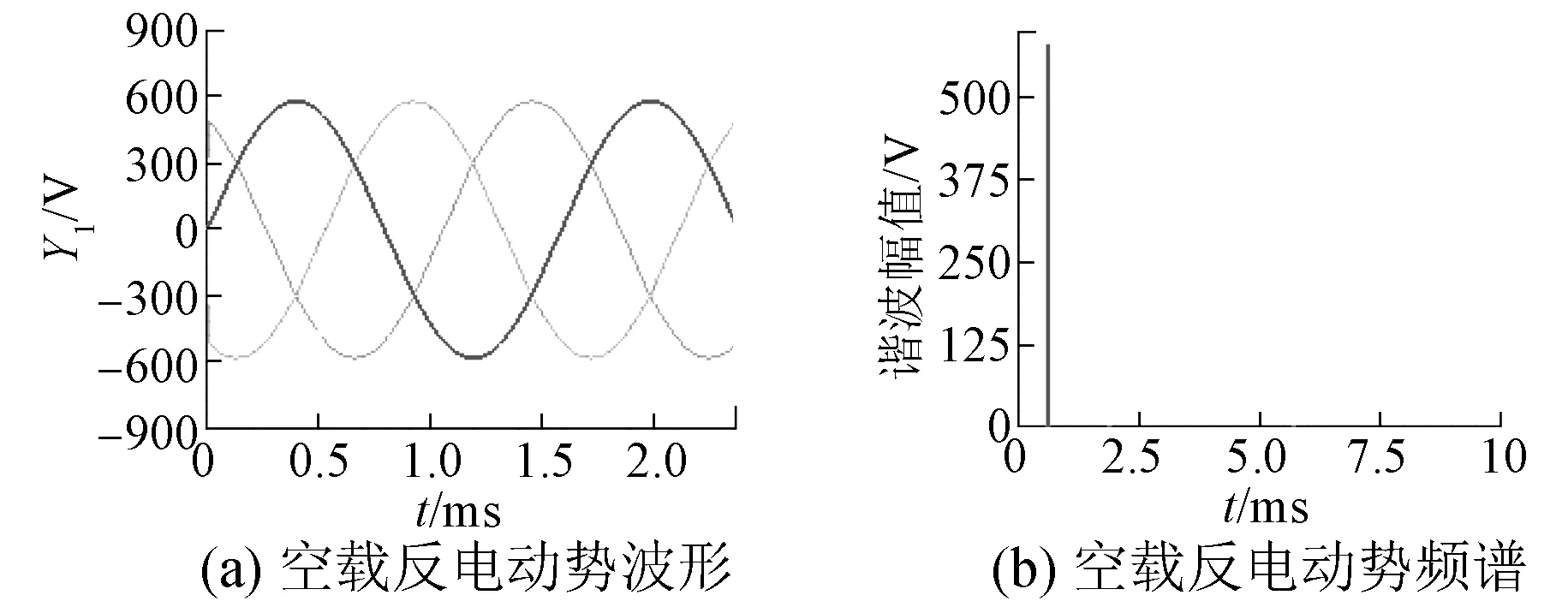

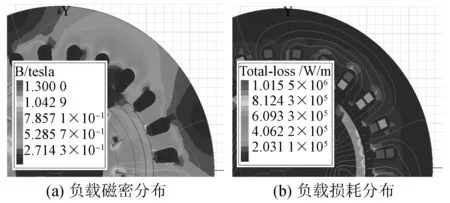

为提高永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)的控制性能,降低定子铁心的损耗,电机的空载反电动势要尽量接近正弦波。因电机转子直径较大,永磁体要拼接使用,综合考虑性能要求及制造工艺性,转子采用如图3所示的结构。永磁体采用阶梯结构,外极弧角为72.5°,内极弧角为27.5°,每极分为3段,均采用平行充磁方式。通过有限元分析,电机的空载反电动势波形及反电动势频谱如图4所示,各次谐波的分量分别如表2所示,可见电机空载反电动势的谐波分量很小。

图3 电机转子模型及永磁体结构

图4 电机空载反电势波形及反电势频谱

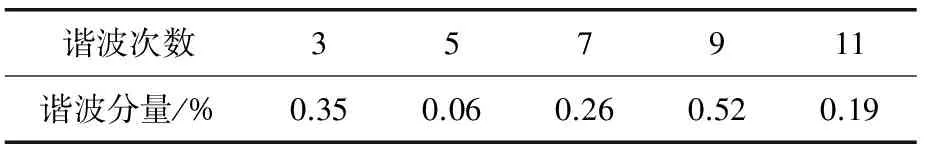

谐波次数357911谐波分量/%0.350.060.260.520.19

目前比较经典的铁耗计算方法是基于Bertotti铁耗分离计算模型[2]:

(2)

式中:f——磁通交变频率,Hz;

Bm——磁密幅值,T;

kh——磁滞损耗系数;

α——磁滞损耗计算参数;

ke——涡流损耗系数,ke=Л2σt2/(6ρ);

σ——铁心叠片电导率;

t——铁心叠片厚度;

ρ——铁心叠片质量,密度;

kexc——附加损耗系数。

由式(2)可看出,构成定子铁耗的磁滞损耗正比于磁通交变频率及磁密幅值的α次方,涡流损耗正比于磁通交变频率的平方、磁密幅值的平方及叠片厚度的平方。因此本文的设计方案采用厚度为0.2 mm的适合高速电机的高牌号特种硅钢片,并控制定子铁心的磁通密度在1.0 T以下,以有效降低定子铁耗。

2. 3 电机转子构件的涡流损耗

本文设计方案中转子永磁体外径为φ175 mm,转速为19 000 r/min。电机转速高,且转子外径较大,要保证电机运行时永磁体不致脱离转子铁心,则要求护套与永磁体间有足够的过盈量,同时要求护套有足够的强度,要通过有限元分析确定,同时要考虑护套的套装工艺性。

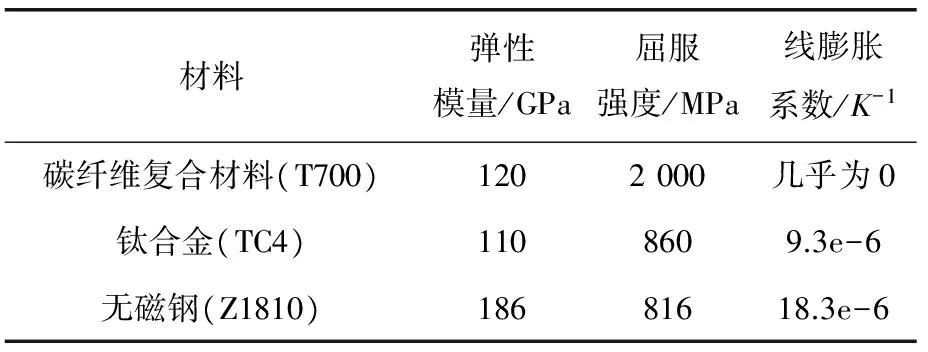

目前常用的护套材料包括碳纤维复合材料、钛合金及无磁钢等,其力学及物理性能如表3所示。通过ANSYS有限元分析软件分析计算,在满足强度要求的前提下,选取Z1810无磁钢作为转子护套材料,护套厚度为12 mm,与永磁体配合过盈量为0.5 mm,在加热温度300 ℃左右可顺利套装。碳纤维复合材料因成型工艺的原因,设计应力一般控制在1 600 MPa以下,因其弹性模量较低,与永磁体的配合过盈量与无磁钢相当,因其线膨胀系数接近0,无法通过加热进行套装;钛合金与无磁钢的屈服强度相当,弹性模量低,与永磁体的配合过盈量比无磁钢大,且线膨胀系数低,热套温度要求高。因此碳纤维复合材料及钛合金护套的套装工艺性较差,不太适合作为护套材料。

表3 护套材料的力学及物理性能

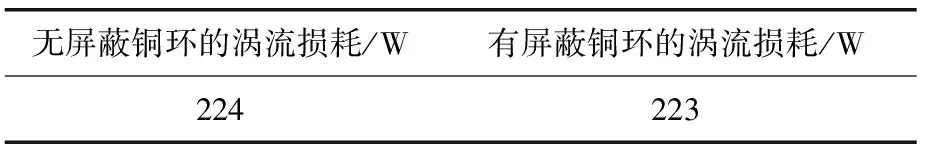

2. 3. 1 屏蔽铜环对涡流损耗的影响

文献[3]提出在转子护套内侧设置一屏蔽铜环,可降低高次谐波磁场产生的涡流损耗。为此在护套内侧增加一个厚度为1 mm的铜环,分析额定运行状态(额定转速,正弦波电流驱动,Id=0控制方式,额定输出转矩)下的涡流损耗,并与无屏蔽铜环状态下的损耗进行对比,各状态的涡流损耗如表4所示,损耗分布云图如图5所示。由以上图表可看出,各状态永磁体、转子铁心及轴的涡流损耗均非常小,增加屏蔽铜环方案的涡流损耗与无屏蔽铜环的涡流损耗几乎相同,这是因为本文的设计方案护套厚度较大,护套已将大部分高次谐波磁场屏蔽掉,增加屏蔽铜环作用很小。

表4 屏蔽铜环对涡流损耗的影响

图5 涡流损耗分布云图

2. 3. 2 定转子间隙对涡流损耗的影响

电机的气隙由转子永磁体护套厚度、定转子间隙(δ,护套外径与定子铁心内径的间隙)构成。定子铁心开槽引起气隙磁密的畸变而产生齿谐波,从而在转子构件上产生涡流损耗,尤其是转子护套。护套外径处气隙磁密齿谐波分量的幅值随定转子间隙的增大而减小,并与定子铁心槽口宽度有关,槽口越宽,气隙磁密齿谐波的幅值越大,考虑到嵌线工艺,本设计方案槽口宽度取3.5 mm。

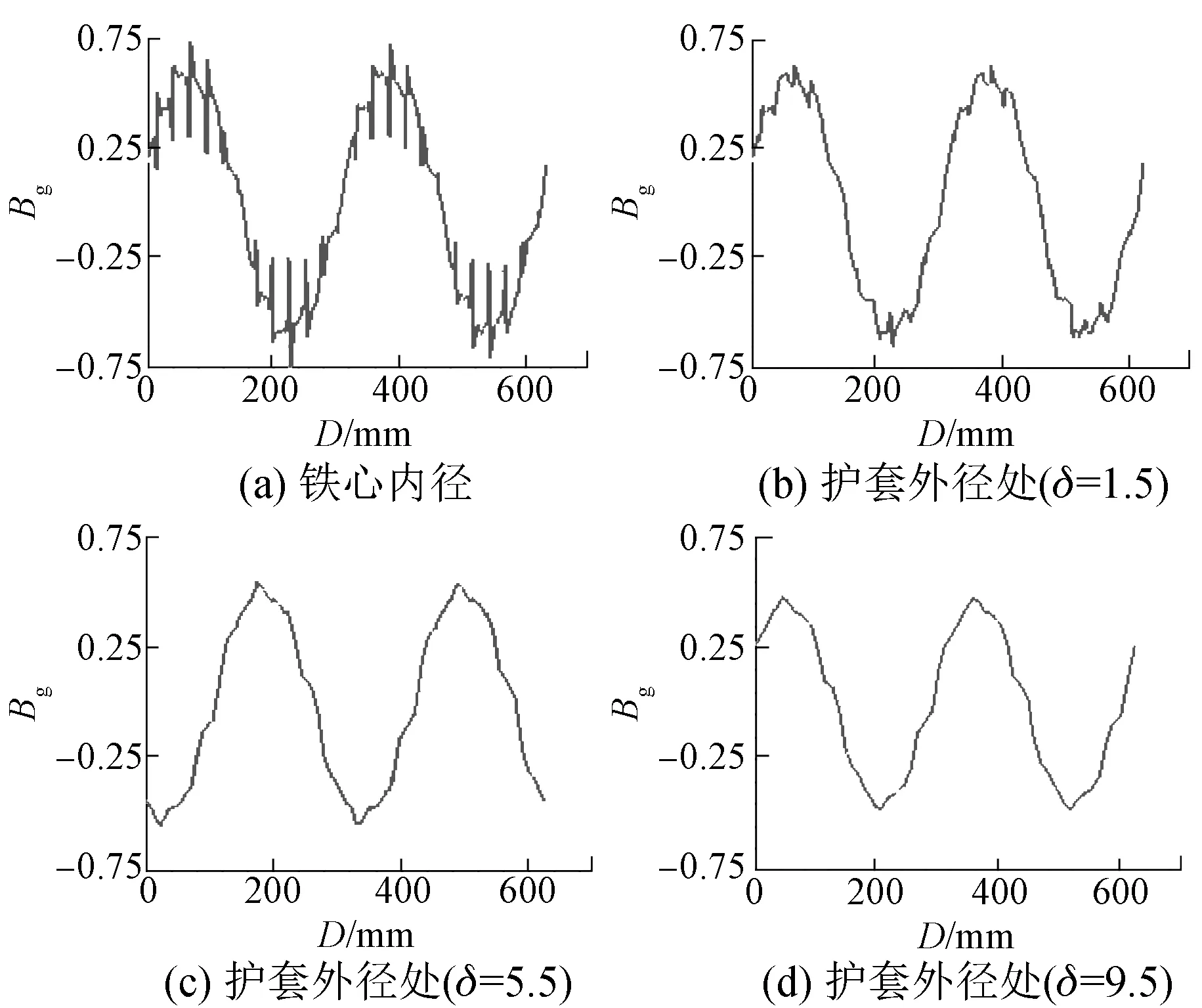

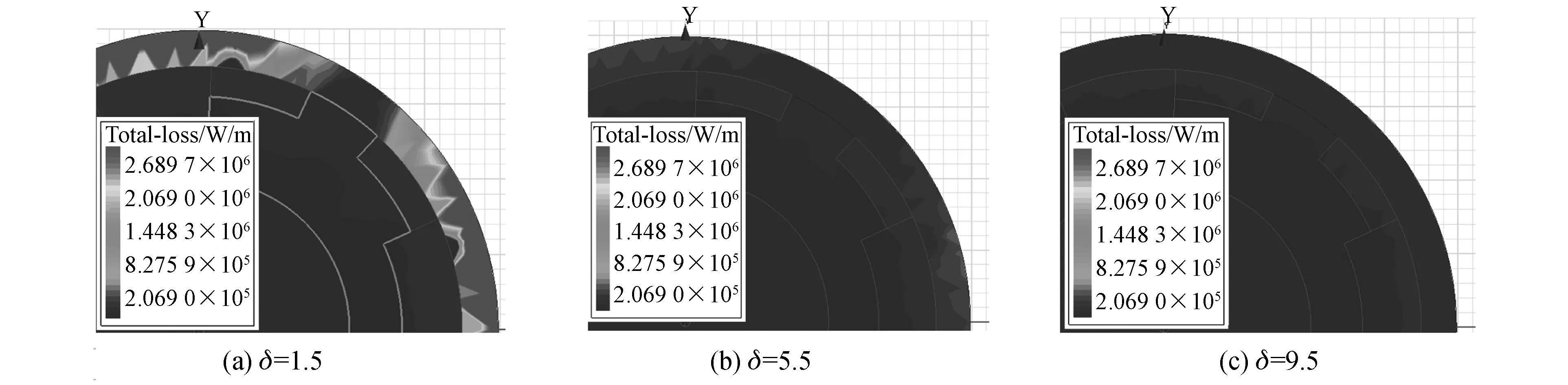

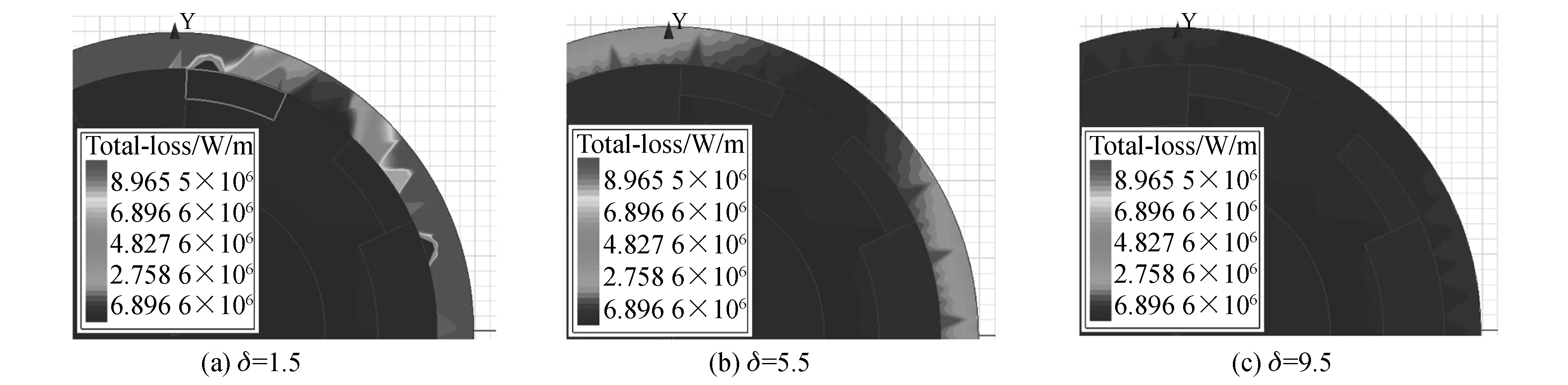

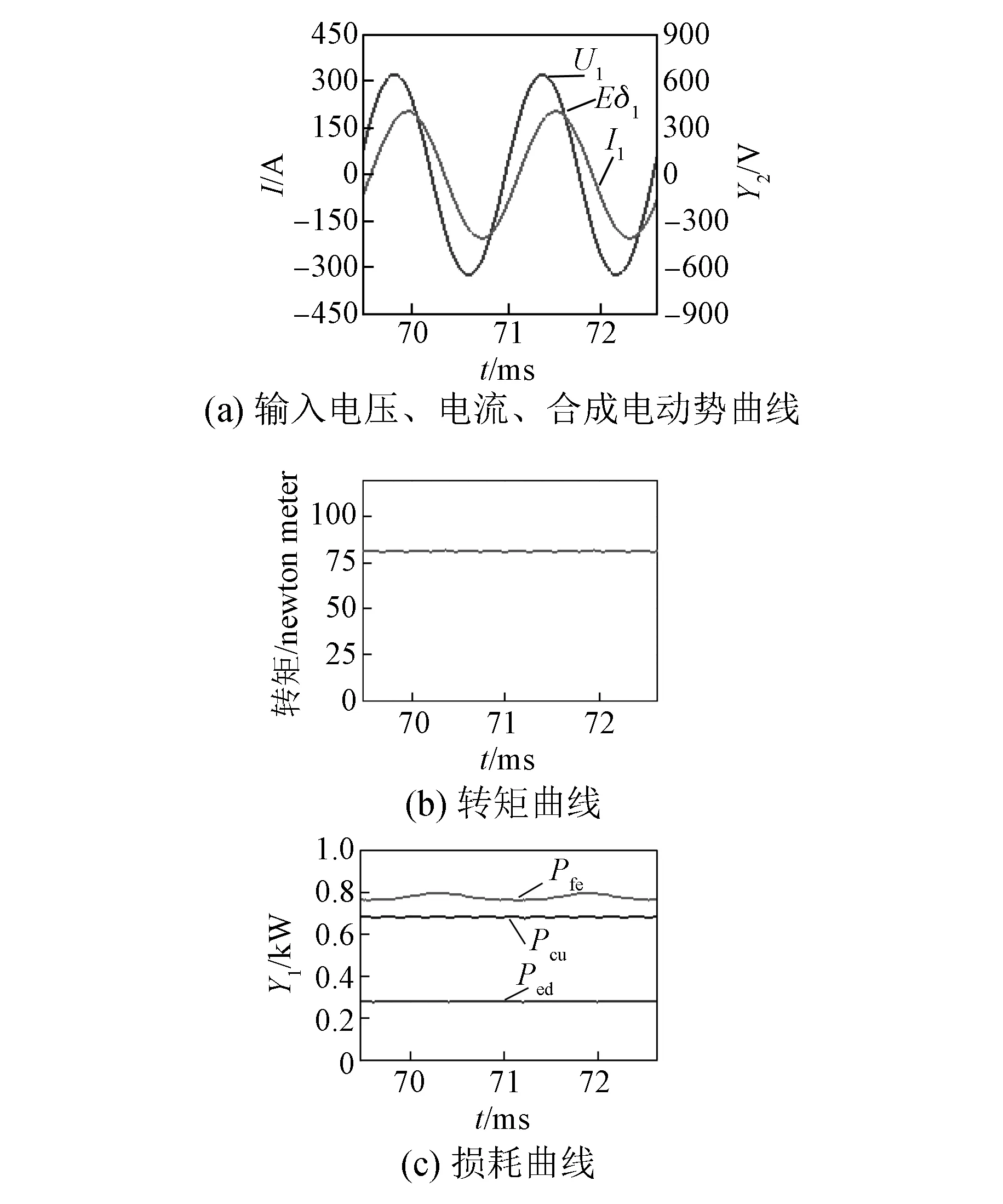

分别对定转子间隙为1.5~9.5 mm、转子构件的空载损耗Pe及负载涡流损耗Pe进行有限元分析,结果如表5及图6~图10所示。由表5及图6可看出,转子构件的涡流损耗随定转子间隙的增大呈指数规律减小,在定转子间隙达到定子槽口宽度2倍左右时趋于平缓,空载涡流损耗尤为明显。

表5 定转子间隙对涡流损耗的影响

图6 定转子间隙对涡流损耗的影响

图7 空载状态定子铁心内径及转子护套外径处气隙磁密分布曲线

图8 负载状态定子铁心内径及转子护套外径处气隙磁密分布曲线

图9 空载状态转子涡流损耗云图

图7~图8分别为空载及负载状态下不同定转子间隙时,铁心内径处及护套外径处的气隙磁密分布曲线,可看出护套外径处气隙磁密的畸变随定转子间隙的增大而明显减小。

图10 负载状态转子涡流损耗分布云图

图9~图10分别为空载及负载状态下不同定转子间隙时,转子构件的涡流损耗分布云图,可看出涡流损耗随定转子间隙的增大而明显减小。

综上所述,定转子间隙的取值对电机转子构件的涡流损耗影响非常大,定转子间隙增大,涡流损耗减小,同时也使电机的电磁气隙增大。要保持合理的气隙磁密,势必要增加永磁磁动势,这样产品的成本就会增加,所以实际中要综合考虑。

3 计算分析

3. 1 空载状态性能分析

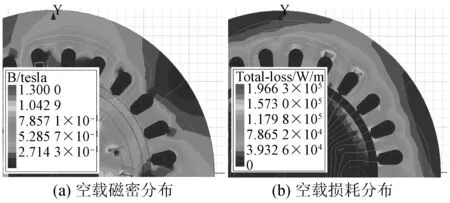

电机采用二维瞬态场模型,分析电机在额定转速、空载状态下的性能。其磁密及损耗分布云图如图11所示,损耗曲线如图12所示。由磁密分布云图可看出,定子主磁路的磁密最高为0.70 T左右,转子主磁路的磁密最高为1.00 T左右,均在合理范围内;由损耗分布云图及损耗曲线可看出,转子构件的涡流损耗很小,可满足运行要求。

图11 空载状态的磁密及损耗分布云图

图12 空载状态损耗曲线

3. 2 负载状态性能分析

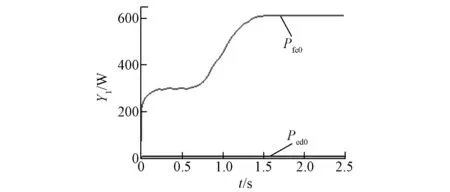

图13 负载状态磁密及损耗分布云图

对电机的二维场模型施加额定电压,转矩角为12°,分析在额定转速下的性能。其磁密及损耗分布云图如图13所示,其输入电压、电流、气隙合成电动势曲线,转矩曲线及损耗曲线如图14所示。由磁密分布云图可看出,定子主磁路的磁密最高为0.70 T左右,转子主磁路的磁密最高为1.00 T左右,均在合理范围内;由损耗分布云图及损耗曲线可看出,转子构件的涡流损耗主要集中在护套上,其值相对较小,可满足运行要求。

图14 负载性能曲线

对输入电压、电流及气隙合成电动势曲线进行傅里叶变换,求取其实部及虚部的基波分量,计算出其幅值及相位角(空载反电动势的相位角为0),从而计算出电机的转矩角、内功率因数角及功率因数角,进而通过电压方程[式(3)]计算出直轴、交轴电枢反应电感及功率因数,结合RMxprt计算的定子漏感,计算出电机的直轴及交轴同步电感。

(3)

通过运行转速、输出转矩、铁心损耗、涡流损耗、绕组损耗计算出电机的总损耗、输入功率、输出功率及效率等性能参数,电机的性能指标汇总如表6所示。

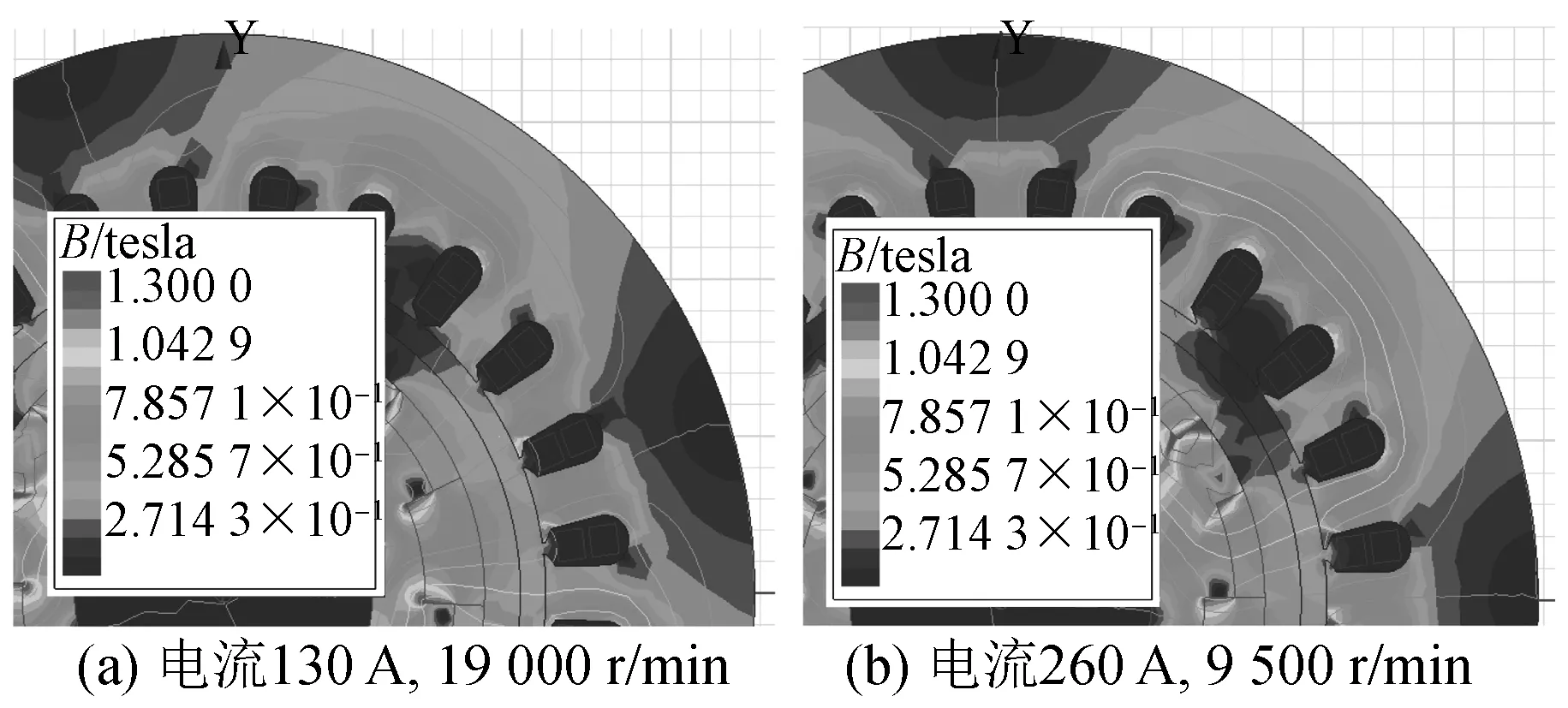

对电机的二维场模型施加电流激励,使Id=0,保持额定转矩输出,分析在额定转速下的性能。其磁密分布云图如图15(a)所示.由磁密分布云图可以看出,定子主磁路的磁密最高为0.75 T左右,转子主磁路的磁密最高为1.05 T左右,均在合理范围内。主磁路的磁密较空载有所增加,是因为空载主磁通与交轴电枢反应磁通矢量叠加的结果。

表6 电机性能指标汇总

图15 负载磁密分布云图

对电机的二维场模型施加200%额定电流,使Id=0,保持200%额定转矩输出,分析在50%额定转速下的性能。其磁密分布云图如图15(b)所示,由磁密分布云图可看出,定子主磁路的磁密最高为0.80 T左右,转子主磁路的磁密最高为1.10 T左右,均在合理范围内,磁密的增加是因

为交轴电流的增加引起了交轴电枢反应的增强。

4 结 语

本文根据储能飞轮用大功率高速电机的结构特点,对电机的绕组损耗、铁心损耗及涡流损耗进行了分析,得出如下结论:

(1) 由于电机槽内的漏磁很小,绕组导线的涡流损耗可忽略,但绕组导线的线径不宜过大。

(2) 电机额定转速为19 000 r/min,电流的基频为633 Hz,载波频率为10 kHz,在此工作条件下,绕组导线的趋肤效应及邻近效应均不明显,其对绕组损耗的影响可忽略。

(3) 考虑到尽量降低电机的空载损耗,电机定子铁心选用适合中频工作状态的特种硅钢片,并合理选取磁负荷,尽量降低铁心损耗。

(4) 由于电机的护套厚度大,在护套内侧增加屏蔽铜环的方法对降低转子的涡流损耗作用不明显。

(5) 定转子间隙的取值对电机转子构件的涡流损耗影响很大。转子的涡流损耗随定转子间隙的增大成指数规律减小,在定转子间隙达到定子槽口宽度2倍左右时趋于平缓。但增大定转子间隙,也相应增大了电机的电磁气隙,要保持合理的气隙磁密势必要增加永磁磁动势,使产品的成本增加,实际中要综合考虑。

[1] 邹继斌,江善林,梁维燕.考虑邻近效应的高速永磁无刷电机交流损耗[J].电机与控制学报,2010,14(5): 49-54.

[2] 孙晓光,王凤翔,徐云龙,等.高速永磁电机铁耗的分析和计算[J].电机与控制学报,2010,14(9): 26-30.

[3] 陈夺,冯明.电磁结构对高速永磁电机转子涡流损耗的影响[J].微电机,2015,48(2): 11-15.

ElectromagneticsDesignofHigh-powerandHigh-speedPermanentMagnetSynchronousMotorforEnergyStorageFlywheel

ZHANGYong1,ZUJiawei2

(1. Rongcheng Entry-Exit Inspection and Quarantine Bureau, Rongcheng 264300, China;2. State Grid Shandong Electric Power Company Yinan County Power Supply Company, Yinan 276300, China)

The working state of high-power and high-speed motor for energy storage flywheel were motor, generator and no-load, to increase the efficiency of energy transformation of energy storage flywheel and to reduce the loss of motors in running were the main targets of electromagnetics design. Analyse winding loss, magnetic core loss and eddy current loss of high-power and high-speed motor for energy storage flywheel, concentrated on the influence of air gap to the stator eddy current loss. At the same time, a kind of cascade rotor permanent magnet structure could meet the low harmonics requirement of the permanent magnet synchronous motor (PMSM). The selection principle of rotor sheath material was proposed. Finally, an example was given to introduce the design analysis and calculation method of the motor.

high-speedpermanentmagnetsynchronousmotor;terracedrotorpermanentmagnetstructure;airgap

张 勇(1977—),男,工程师,研究方向为大功率永磁同步电机。

祖嘉蔚(1993—),女,助理工程师,研究方向为配电网自动化。

TM 351

A

1673-6540(2017)12- 0112- 07