推力轴承试验台异常振动故障诊断方法

贾 伟, 李建伟, 刘晶石, 庞立军, 赵天骁

(1. 哈尔滨大电机研究所水力发电设备国家重点实验室 哈尔滨,150040) (2. 清华大学理学院 北京,100084)

推力轴承试验台异常振动故障诊断方法

贾 伟1, 李建伟1, 刘晶石1, 庞立军1, 赵天骁2

(1. 哈尔滨大电机研究所水力发电设备国家重点实验室 哈尔滨,150040) (2. 清华大学理学院 北京,100084)

针对某推力轴承试验台运行过程中的异常振动问题进行了故障诊断研究。首先,基于快速傅里叶变换方法(fast Fourier transformation,简称FFT),对实验台的异常振动信号及其特征进行了捕捉和提取;其次,从激振力、系统刚度、共振等因素对异常振动进行了专家系统故障诊断,结合有限元分析的计算结果表明,转频与试验台的动态特性发生耦合是诱发整个试验台共振的根本原因,基于此原因对试验台出现的3个异常振动特点进行了解释;最后,对试验台局部进行了优化,以避免共振发生,优化后的试验台整体动态特性可以有效避开转动频率,测试结果显示新试验台在运行工况范围内均不会出现较大的振动。

推力轴承试验台; 异常振动; 时域分析; 共振; 结构优化

引 言

推力轴承是水轮发电机组的关键部件之一,其动特性直接影响支撑转子的振动特性,从而影响机组的可靠性和运行稳定性[1-6]。通常推力轴承承载的载荷较大,承载能力和润滑条件是整个轴系中最薄弱的环节,因此研究可倾瓦推力轴承的动特性,对叶轮机械的设计、制造、维修以及故障诊断等具有重要意义[7-9]。目前,推力轴承振动特性的研究已经取得了一定的成果。张青雷等[10]针对可倾瓦推力轴承进行了激振频率的动特性理论与试验研究。Mittwollen等[11]研究了推力轴承振动特性对转子径向振动状态的影响,其研究重点关注的是推力轴承抵抗因转子横向振动导致的推力盘倾角摆度的能力。李忠等[12-14]建立了可倾瓦推力轴承油膜的准静态线性和非线性动力学模型,以此推导出 40 个油膜的线性和非线性刚度阻尼系数,研究了工况参数(速度、载荷和油温)对可倾瓦推力轴承动特性系数的影响。Jiang 等[15-16]建立了流体动压可倾瓦推力轴承的计算模型,并通过边界元法求得其动特性系数,还研究了由推力轴承和径向轴承共同支撑的转子系统的动特性。推力轴承试验台动特性的研究理论和手段日趋成熟,为试验台运行过程中出现的振动问题的解决提供了依据。

为了能够模拟所需轴承的实际运行工况,检测特定轴承在其极限工况下的性能及寿命,目前国内外同行业均致力于深入研发动载轴承的专业试验台,开发了多种型号的推力轴承试验台。例如,美国SatCon公司研究了针对燃气涡轮发动机的高速(50 kr/min)、高温(600℃)磁悬浮轴承的轴承试验台的可行性,开发了试验台并完成了磁悬浮轴承性能测试任务[17-19]。发电设备制造企业为大型水力发电设备特别是三峡水电机组设计并研制的3 000 t推力轴承试验台,是国内最大的试验台,其转速为50~600 r/min,可为推力载荷在29.5 MN以下的推力轴承做真机模拟试验,为负荷在59 MN以下的推力轴承做单瓦全模拟试验[20]。

实际工业生产中推力轴承的运行工况差别很大,推力轴承的性能测试往往需要专门设计的推力轴承试验台。为实现对大负荷、低功耗、长寿命及抗冲击等技术要求的轴承进行性能测试,笔者针对某大型推力轴承试验台在建设及轴瓦试验过程中出现的振动问题,通过仿真分析与现场实测,找到了产生振动的根源,指导结构工程师提出新方案并进行分析研究,为试验台开发与设计提供理论与技术支持。

1 试验台振动故障信号特征

1.1 试验方法

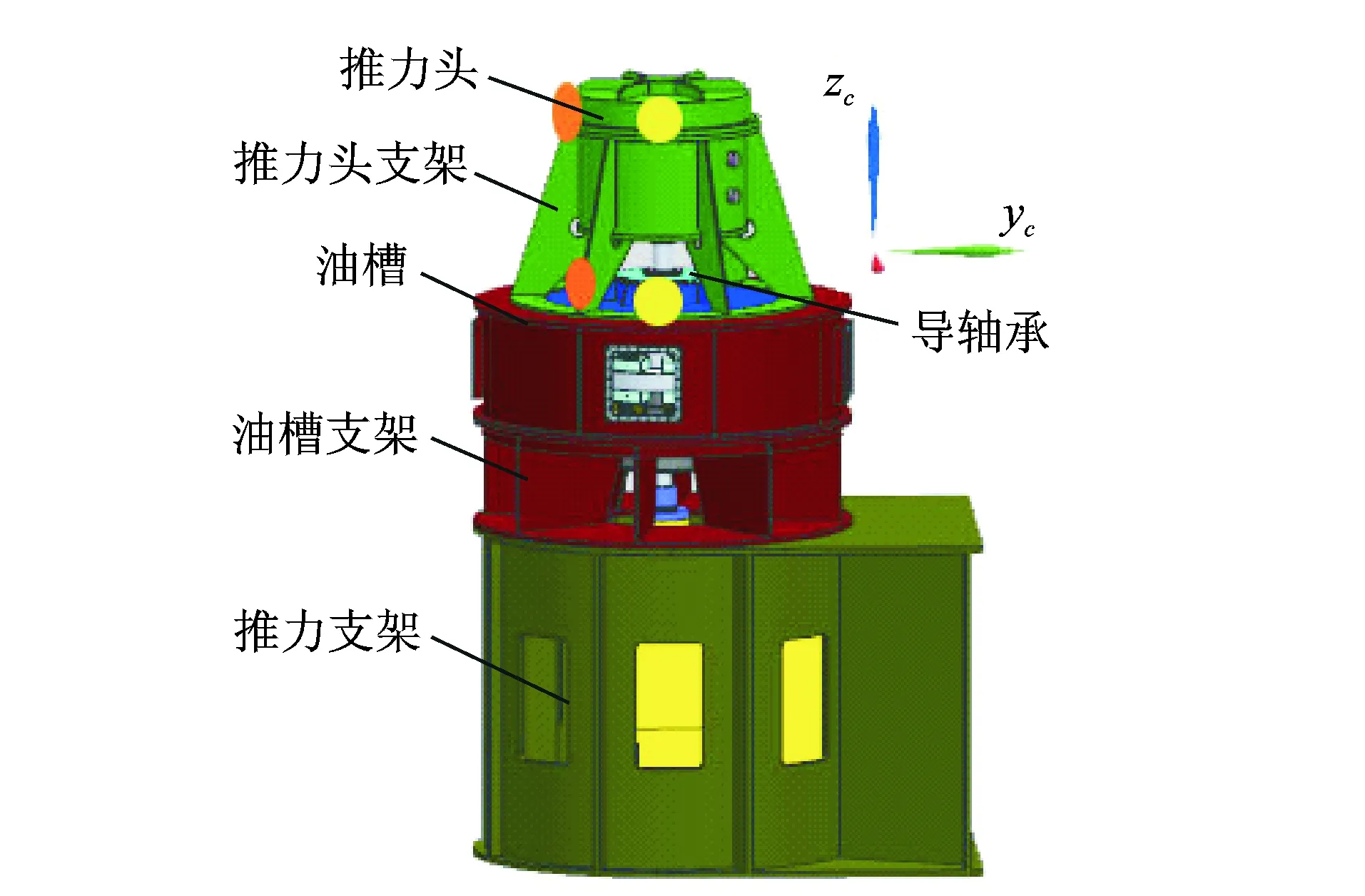

图1 推力轴承试验台测点分布图Fig.1 Measuring points distribution graph of thrust bearing test rig

推力轴承试验台系统结构及测点布置如图1所示。试验台的最大转速为1 500 r/min,采用变频调速法,用变频器和增速齿轮来实现试验台在0~1 500 r/min内变动。

试验台的振动特征测试采用时频分析方法,在推力头、导轴承位置布置振动传感器(低频速度型)进行振动信号拾取,利用OROS动态测试分析仪采集时域信号,经快速傅里叶变换转化为频谱图。OR35振动测试系统如图2所示。通过频谱特征分析,并结合试验台的结构特点进行异常振动特征识别。以空转的方式,试验台从静止状态逐渐升至最大工作转速1 500 r/min。

图2 振动测试系统Fig.2 Vibration testing system

1.2 异常振动故障信号特征

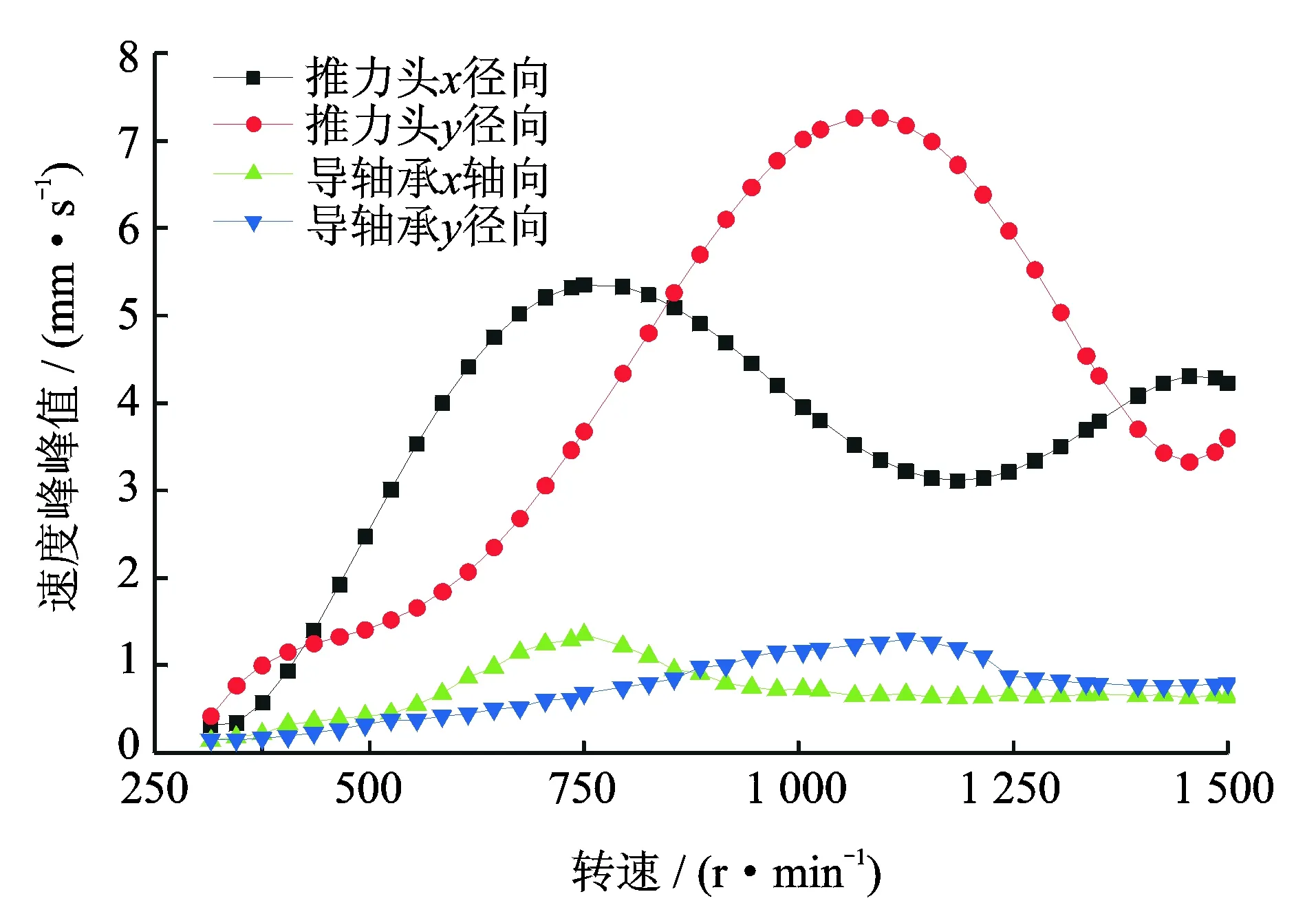

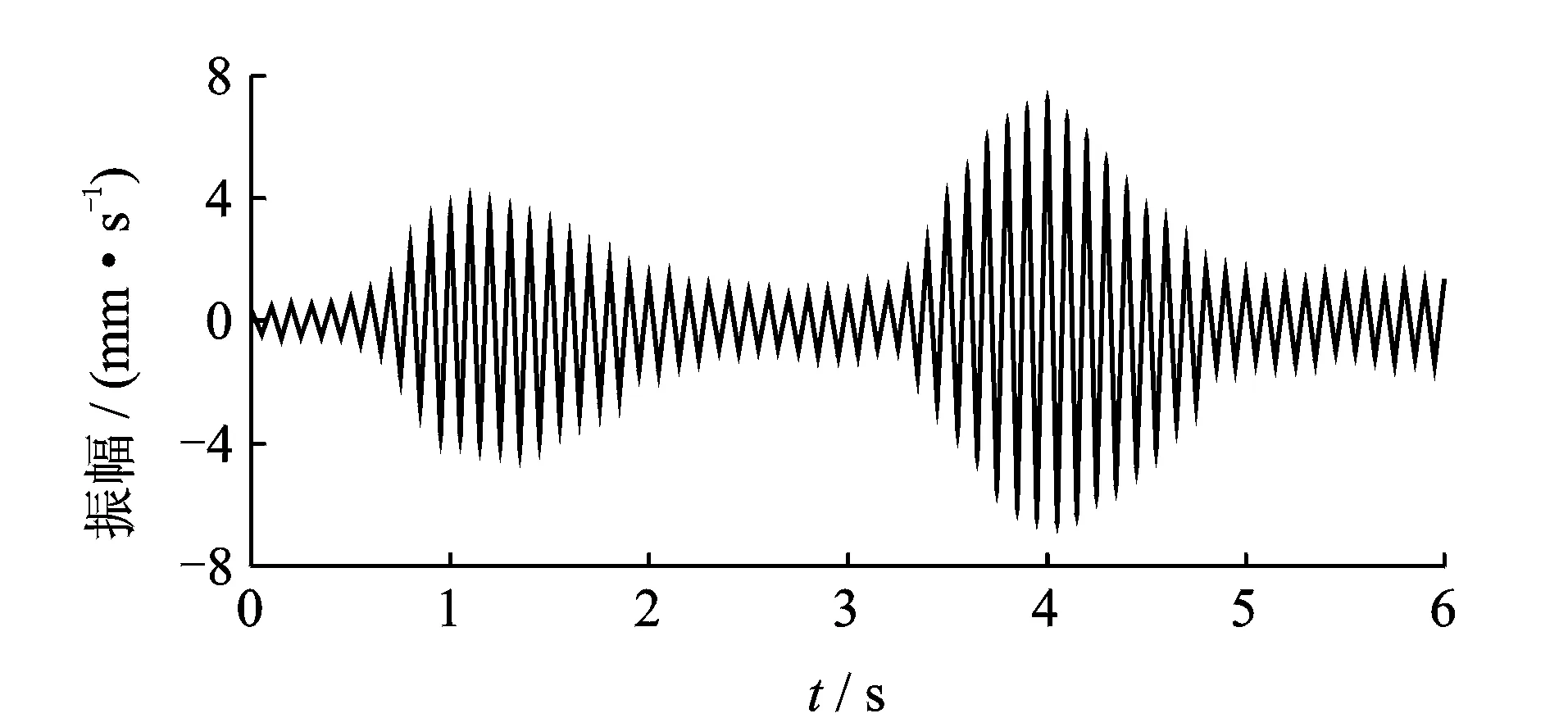

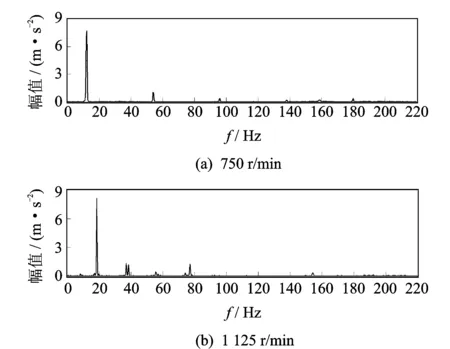

全程跟踪振动随转速的变化,升速过程中的振动速度峰峰值变化趋势如图3所示。由图3可以看出,随着转速的提高,振动速度均有所波动,推力头x向在转速750 r/min工况时振动速度达到最大值,y向在转速1 125 r/min工况时振动速度达到最大值,此时振动烈度为7.17 mm/s。导轴承振动趋势与推力头振动趋势一致,推力头振动位移及速度均大于导轴承。图4为试验台振动时域波形图,图5为振动频谱图。从图5试验台振动特性特征来看,振动信号主频分别为12.5 Hz(与转速750 r/min对应)和18.75 Hz(与转速1 125 r/min对应)。

根据测试结果,该试验台的振动出现了异常情况,主要表现在:a.振速峰峰值异常大,推力头的振速最高达7.17 mm/s,远大于大型旋转机械振动烈度标准值1.8 mm/s;b.试验台出现哑铃形振动时域波形图;c.推力头及导轴承的x向和y向振动趋势不一致。

图3 速度峰值随转速变化的趋势图Fig.3 Trend chart of velocity peak along with speed change

图4 试验台振动时域波形图Fig.4 Time waveform of thrust bead of test rig

图5 异常振动工况推力头振动频谱图Fig.5 Vibration spectrum of thrust bead of test rig at abnormal vibration condition

2 振动故障诊断

对于推力轴承试验台系统,振动方程可表示为

(1)

其中:F0为激振力幅值;ω为激励的频率;M为系统质量矩阵;C为系统阻尼矩阵;K为系统刚度矩阵。

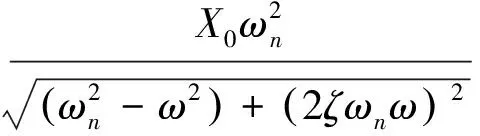

对推力轴承试验台而言,此运动方程的解可表示成

x=e-ζωnt(Acosωdt+Bsinωdt)+Xsin(ωt-φ)

(2)

运动方程中的第1项是阻尼衰减振动,随着时间的推移,这一项的振动会衰减至零。由式(2)可以看出,如果推力轴承试验台系统振幅过大,可能有以下三方面的原因:外载荷很大;激振频率与系统固有频率接近;系统的刚度不足。下面从这三方面分析探讨推力轴承试验台异常振动产生的原因。

2.1 激振力因素

对于推力轴承试验台,外部的激振主要是来自轴系和油膜。油膜对推力轴承试验台产生的激振主要来自半速涡动以及油膜震荡。从前面的测试结果来看,振动频率与转速一致,这就可以排除油膜半速涡动。而油膜震荡发生后,震荡频率会被“锁定”,测试结果中的振动随转速进一步上升后出现了下降,且振动的主频发生了变化,因此排除油膜震荡产生大的激振力的可能性。

轴系带给推力轴承试验台的激振力可能有两个方面,轴系存在大的不平衡量和轴系的临界转速。无论是机械不平衡还是电磁不平衡,随着转速的上升振动不会出现下降,而测试结果显示在2个“共振转速”后,振动都出现了明显的下降,因此不平衡引起轴系对推力轴承试验台大的激振的可能性也可以排除。最后一个需要确定的是临界转速引起大的激振的可能性。由于试验台属于柔性轴,启停机过程中可能通过1阶临界转速,因此,对轴系进行临界转速分析,计算中考虑陀螺效应。计算结果如表1所示。从表1中可以得出,1阶临界转速为948r/min,说明试验台运行工况需要通过1阶临界转速,在试验台升速过程中,达到临界转速时会引起激振力增大,使试验台振动幅值增大,试验台出剧烈振动,这可能是引起试验台振动的原因。但通过比较临界转速与运行工况转速,均避开20%范围以上,故可以排除轴临界转速共振是引起试验台异常振动的原因。需要注意的是,在运行过中应快速通过临界转速,避免长时间在临界转速附近运行。

表1 轴临界转速计算结果

2.2 系统刚度因素

支承刚度用有限元程序进行计算,选取整个支架作为计算模型,约束试验台底面螺栓把合处节点所有自由度方向。设总径向力F0为1×106N,在导轴承支撑环板的内侧节点处R方向上按余弦分布规律加径向力,求得结构径向变形θ,则径向刚度为K=P/θ(N/mm)。

原结构的轴承径向刚度分别为

其中:K1,K2,K3分别为试验台上部、中部、下部的径向刚度。

目前,推力轴承试验台径向刚度没有量化的评判标准,根据经验,试验台径向刚度在1.0×106~1.5×106N/mm范围内可满足设计要求,因此判断试验台径向刚度较为偏弱。如果试验台的刚度不足,其在整个转速域下振动都会较大,且随转速的增加振动呈线性增长趋势,而不会出现试验台只是在2个转速下振动较大的情形。因此,可断定试验台系统刚度不足不是试验台异常振动的根本原因。

2.3 存在共振因素

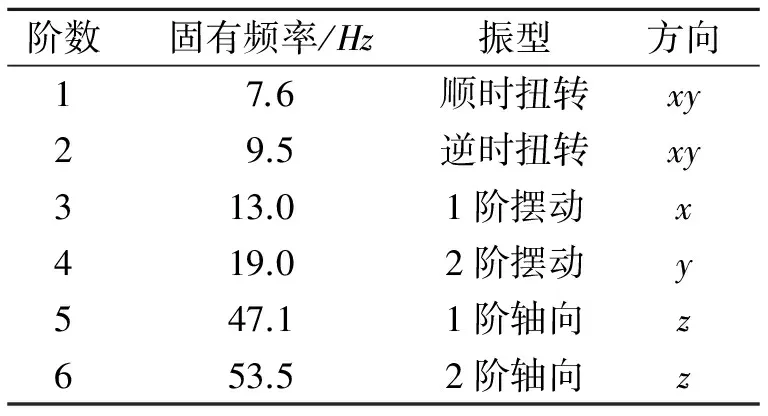

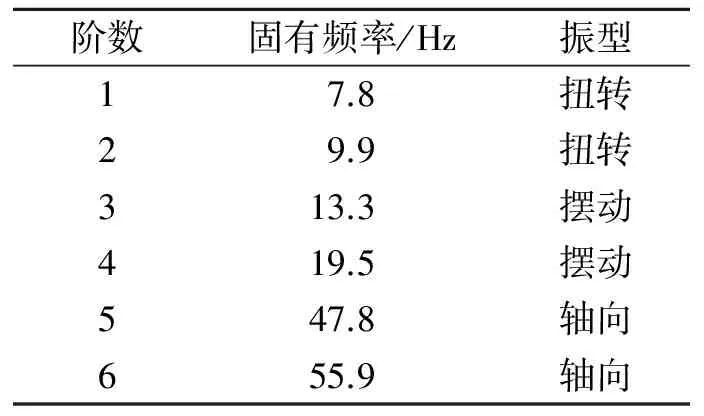

为分析试验台振动规律,用有限元方法和试验的方法对试验台系统进行模态分析。在计算中,考虑实际运行过程中油槽的油质量、轴承及相关部件质量因素对固有频率的影响。设定沿轴承支架短边向为振型x向,长边向为振型y向,试验台立轴方向为z向,得出试验台前6阶模态振型如表2所示。经测试分析得到试验台工作状态下的前6阶模态振型结果如表3所示。

表2试验台前6阶固有频率及振型计算结果

Tab.2Thecalculationresultofthefirstsixordernaturalfrequencyandvibrationmode

阶数固有频率/Hz振型方向17.6顺时扭转xy29.5逆时扭转xy313.01阶摆动x419.02阶摆动y547.11阶轴向z653.52阶轴向z

表3试验台前6阶固有频率测试结果

Tab.3Thetestresultofthefirstsixordernaturalfrequencyandvibrationmode

阶数固有频率/Hz振型17.8扭转29.9扭转313.3摆动419.5摆动547.8轴向655.9轴向

比较表2和表3数据,试验台的固有频率有限元计算值和试验实测值的相对误差在5%以内,有限元计算的振型和试验实测的振型基本一致。与试验实测值相比,有限元计算值偏小,这是由于有限元计算中选取约束螺栓孔处节点自由度的边界条件比实际情况偏弱,使得试验台整体刚度降低所造成的。从模态分析结果(表2)可以看出,试验台振动以扭转振动和摆动振动为主。轴承在试验台测试过程中,较大的摆动振动会导致油膜不均匀而致使轴瓦发生磨损或断裂,这说明摆动振动是引起试验台振动的主要振源。试验台的第3阶x向摆动模态频率13.0 Hz和第4阶y向摆动频率19.0 Hz与试验台750 r/min和1 125 r/min的转频基本重合,故可以断定异常振动是转频与试验台固有频率耦合引发共振造成的。

另外,推力轴承试验台振动时域波形呈现中间幅值大两端幅值小的哑铃形,是典型的共振拍振波形,此振动特征与试验台13 Hz和19 Hz两个振区相吻合。

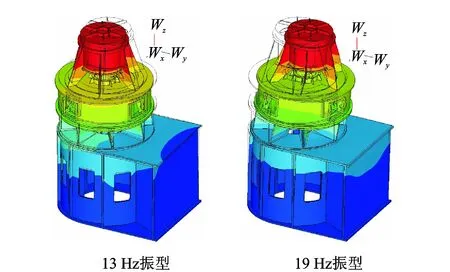

图6 推力轴承试验台振型图Fig.6 Vibration mode of thrust bearing test rig

此外,两个振区振型分别为x向摆动与y向摆动,如图6所示。从振型图中可以看出,模态频率为13 Hz时试验台主要以x向振动为主,此时的y向振动相对较小;而模态频率为19 Hz时试验台的振动则相反,y向的振动为主,x向振动相对较小。试验台的这种振动特性与推力头及导轴承的振动速度峰峰值变化相一致,可以断定试验台共振区的模态振型是推力头及导轴承x向和y向振动趋势不一致的根本原因。

2.4 谐响应分析

为进一步分析推力轴承试验台在主轴运转的结构系统中产生持续的周期响应,获得试验台在不同频率下的响应,分析试验台的持续动力特性,进而找出试验台异常振动的原因,因此对试验台进行谐响应分析。

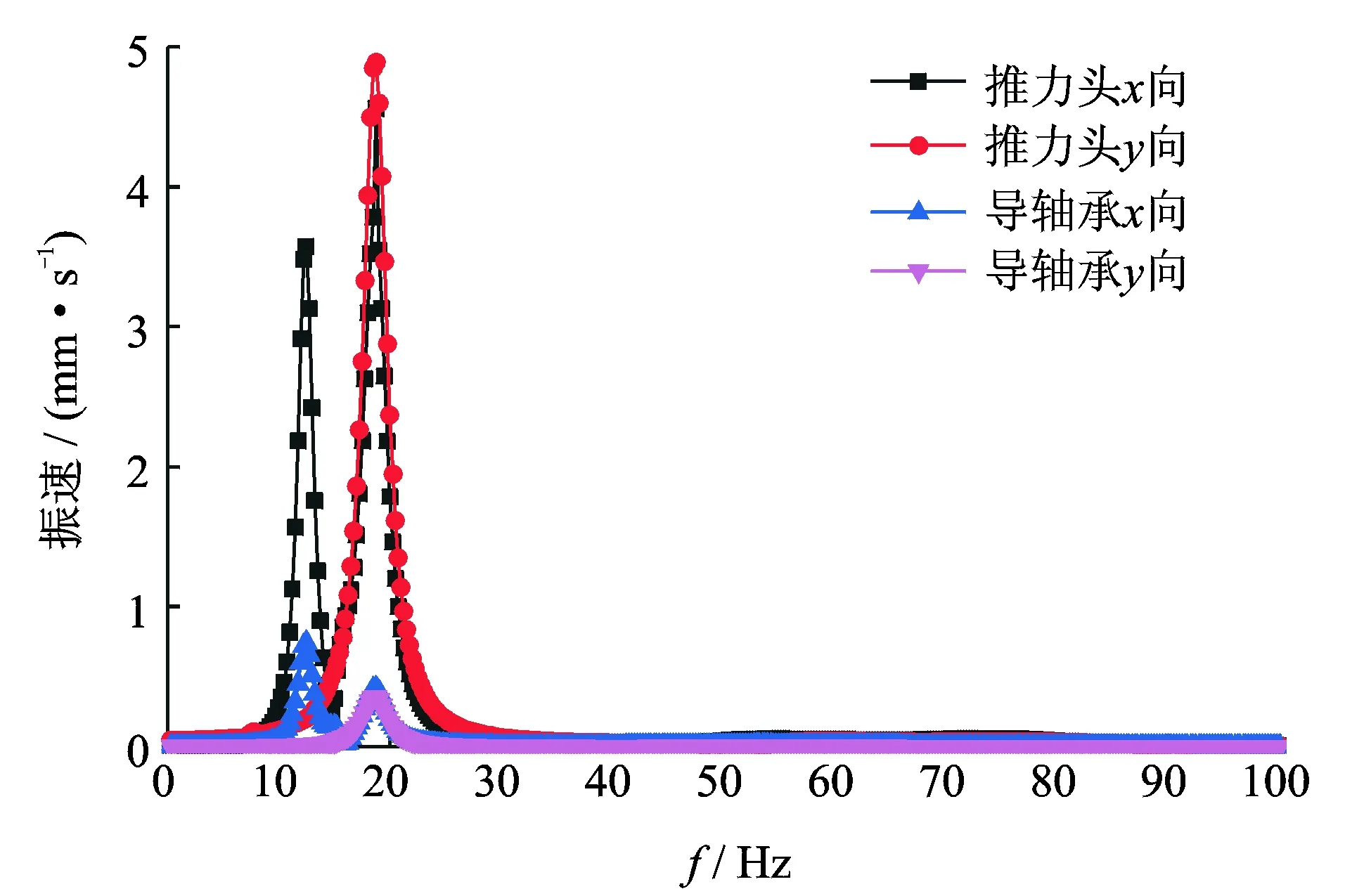

图7为不同频率下试验台推力头及导轴承对应试验测点的振速响应。由图7可以看出,推力头及导轴承x向出现13和19 Hz的振速峰值,y向在19 Hz出现了振速峰值。

图7 试验台对应测点的频谱-振速曲线Fig.7 Frequency-vibration velocity curve of test rig components

通过以上分析,可确认激振频率与13和19 Hz值接近时将引发试验台x,y向剧烈振动,从而引发试验台共振。振动异常的750和1 125 r/min工况转率分别为12.5和18.75 Hz,恰好与峰值频率相吻合,这充分说明在750 r/min和1 125 r/min工况下,异常振动正是转频与试验台的动态特性发生耦合诱发试验台共振所引起的。

3 故障处理方案及效果

3.1 处理方案

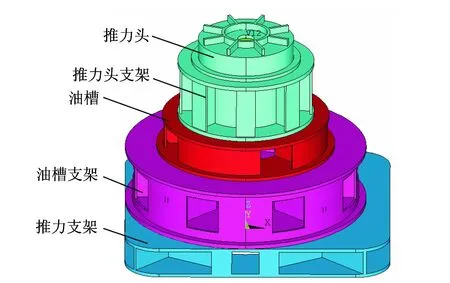

通过上述分析可以知道,出现的异常振动是试验台动态特性与激振频率发生耦合诱发试验台共振所引起的。笔者提出通过将推力头和油槽支架间增加筋板、试验台外侧增加工字钢支撑等提高系统刚度,以及增加质量块降低试验台固有频率等方案,但均没有实现避开激振频率的目的。试验台整体刚度主要由其整体结构所决定的,将试验台安置在推力支架上,增加了试验台整体高度,这是提高试验台整体刚度避开激振频率方案失败的主要原因。解决异常振动的最有效的方法就是解决试验台系统刚度问题,提出以下方案:a.降低试验台推力支架高度,增加其轴向支撑;b.将油槽支架和推力头支架更改为刚度更高的箱式结构。结构简图如图8所示。

图8 推力轴承试验台几何结构图Fig.8 The geometric structure graph of thrust bearing test rig

为验证新结构振动特性,运用ANSYS软件对新结构进行模态分析,结果如表4所示。由表4可以看出,新试验台系统的振型主要以整体振型为主,相对原试验台结构减少了局部扭转振型,前2阶摆动振型的固有频率值有了明显的提高。新试验台结构振型方向为x向的最小频率值为49.8 Hz,y向的最小频率值为53.1 Hz,而对于试验台6种运行工况,最大转频为25 Hz。因此,转频与试验台动态特性不会发生耦合而引起结构系统的共振。

表4 固有频率计算结果

3.2 效 果

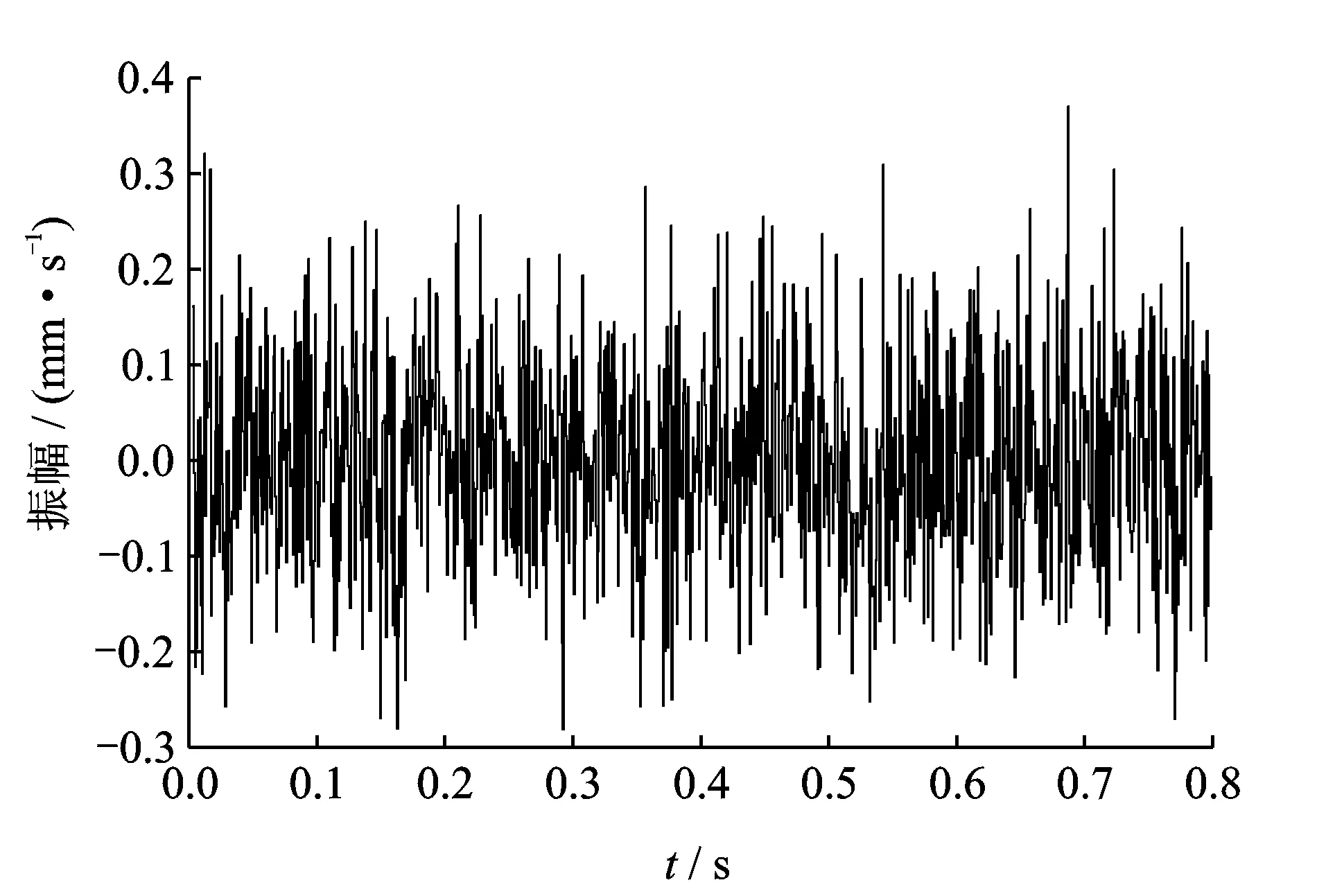

对新试验台进行测试分析,在所有运行工况中结构系统都没有出现异常振动,各部件振动摆度值明显下降,试验台运行平稳。图9为试验台振动速度峰峰值随转速变化趋势图。图10为试验台振动时域波形图。

图9 速度峰值随转速变化趋势图Fig.9 Trend chart of velocity peak along with speed change

图10 试验台振动时域波形图Fig.10 Time waveform of thrust bead of test rig

4 结 论

1) 结合专家故障诊断系统,排除了激振力过大或系统刚度不足等因素,结合有限元仿真计算,认为试验台在750和1 125 r/min两种工况下的转频与其动态特性发生耦合,是诱发整个试验台共振的根源。

2) 在认定共振发生的情况下,对试验台运行过程中出现的3个异常振动特征进行了解释。

3) 鉴于试验台出现的共振现象,通过改变系统刚度或改变结构质量,优化各部件结构的新设计方案,经计算以及试验验证,该方案的整体动态特性可以有效避开运行范围内的转频,在所有运行工况范围内均不会发生共振现象。

[1] 韩朝阳,常山.大型径向和推力滑动轴承试验台结构设计与应用[J].齐齐哈尔大学学报,2005(6):79-82.

Han Zhaoyang, Chang Shan. The structural design and the application of the large-scale radial plain bearing and thrust plain bearing platform[J].Journal of Qiqihar University,2005(6):79-82.(in Chinese)

[2] Dadouche A,Fillon M,Bigoud J C. Experiments on thermal effects in a hydrodynamic thrust bearing[J]. Tribology International, 2003(3):167-174.

[3] Wodtke M, Fillon M. Study of the influence of heat convection coefficient on predicted performance of a large tilting-pad thrust bearing [J] . Journal of Tribology, 2013, 135:1-11.

[4] 王维民,刘宾宾,张娅.推力轴承试验研究技术发展综述[J].风机技术,2015(2):71-78.

Wang Weimin, Liu Binbin, Zhang Ya .Overview of technology development of experimental study on the thrust bearings. chinese journal of turbo machinery [J]. Compressor Blower Fan Technology, 2015(2):71-78.(in Chinese)

[5] Li Jianwei, Xiao Liangyu, Tian Chao, et al. Cause analysis of low frequency vibration of flexible support stator frame for giant hydro generator[J].Journal of Vibration and Control,2016,22(4):3151-3156.

[6] 王楠,孟庆丰,耿涛.水润滑轴承压力无线测试系统研究[J].振动、测试与诊断,2014,34 (5) :812-817.

Wang Nan, Meng Qingfeng, Geng Tao. Research on wireless measurement system for film pressure of water-lubricated bearing[J]. Journal Vibration, Measurement & Diagnosis. 2014, 34(5) :812-817.(in Chinese)

[7] Glavatskih S B. Laboratory research facility for testing hydrodynamic thrust bearings [J]. Journal of Engineering Tribology, 2000,216:105-116.

[8] Wodtke M,Fillon M. Study of the influence of heat convection coefficient on predicted performance of a large tilting-pad thrust bearing [J].Journal of Tribology, 2013, 135:1-11.

[9] 刘润.离心压缩机推力轴承多场耦合动力学研究[D].北京:北京化工大学,2013.

[10] 张青雷,高孟雪,徐华,等. 考虑激振频率的可倾瓦推力轴承动特性理论与试验研究[J]. 机械工程学报,2014(23):50-58.

Zhang Qinglei, Gao Mengxue, Xu Hua, et al. Theoretical and experimental study on the dynamic characteristics of tilting pad thrust bearing considering excitation frequency[J]. Journal of Mechanical Engineering,2014(23):50-58.(in Chinese)

[11] Mittwollen N,Hegel T,Glienicke J. Effect of hydrodynamic thrust bearings on lateral shaft vibrations[J]. Journal of Tribology-Transactions of the ASME,1991,113(4):811-818.

[12] 李忠,袁小阳,朱均.可倾瓦推力轴承的线性和非线性动特性研究[J].中国机械工程,2000,11(5): 560-562.

Li Zhong, Yuan Xiaoyang, Zhu Jun. Study on the linear and nonlinear dynamic characteristics of tilting pad trust bearing[J]. China Mechanical Engineering,2000,11(5):560-562.(in Chinese)

[13] 李忠,秦大同.可倾瓦推力轴承系统的稳定性和失稳转速分析[J].机械科学与技术,2008,27(2):277-280.

Li Zhong, Qin Datong. Analysis of the stability and threshold speed of tilting pad trust bearing system[J].Mechanical Science and Technology, 2008,27(2) : 277-280.(in Chinese)

[14] 李忠.可倾瓦推力轴承中工况参数对动特性的影响[J].润滑与密封,2003(6):4-6.

Li Zhong. Effect of working parameters on dynamic charateristics in thrust bearings with tilting pads[J]. Lubrication Engineering,2003(6):4-6.(in Chinese)

[15] Jiang Peilin, Yu Lie. Rotor dynamic modeling of a hydrodynamic pivoted-pad thrust bearing[J]. Tribology International, 1998, 31(4): 175-181.

[16] Jiang Peilin, Yu Lie. Dynamics of a rotor-bearing system equipped with a hydrodynamic thrust bearing[J]. Journal of Sound and Vibration, 1999, 227(4): 833-872.

[17] Mouhoub M. 50 krpm, 1100F magnetic bearings for Jet turbine engines[C]∥Proceedings of 7th International Symposium on Magnetic Bearings.Switzerland: ETH Zurich, 2000:123-128.

[18] 张钢,张建生,李松生.燃气涡轮发动机磁悬浮轴承试验台的稳定性研究[J].燃气涡轮试验与研究,2003,5(2):7-13.

Zhang Gang, Zhang Jiansheng, Li Songsheng. A research on stability of experimental rig equipped with AMB for gas turbine engine[J].Gas Turbine Experiment and Research,2003,5(2):7-13.(in Chinese)

[19] Mark F. Design consideration for an active magnetic bearing used in aerospace environmental control systems [C]∥Proceedings of 7th International Symposium on Magnetic Bearings. Switzerland: ETH Zurich, 2000:519-524.

[20] 吴军令.3000t推力轴承试验台研制成功[J].电工技术杂志,1993,4:39.

10.16450/j.cnki.issn.1004-6801.2017.06.005

中国博士后科学基金资助项目(2015M581426)

2016-12-08;

2017-03-14

TH113.1

贾伟,男,1985年9月生,硕士、工程师。主要研究方向为振动测试与强度分析。曾发表《抽水蓄能电站水泵水轮机的动静干涉与振动分析》(《振动工程学报》2014年第27卷第4期)等论文。

E-mail:jiawei.best@163.com