谈彩膜工艺划伤鉴定的新设备与方法

毛继禹,陈东,陈波,王超 ,常随杰,程洋

(北京京东方显示技术有限公司,北京,100176)

谈彩膜工艺划伤鉴定的新设备与方法

毛继禹,陈东,陈波,王超 ,常随杰,程洋

(北京京东方显示技术有限公司,北京,100176)

TFT-LCD行业中,彩膜工艺玻璃基板在各线传输过程中,由于各种原因,很容易出现划伤的情况,划伤分为膜面划伤(基板表面的光刻胶被划伤)和基板划伤(基板本身被划伤)两种:膜面划伤按照严重程度进行Rework判定,基板不报废;而Glass本身被划伤,很容易在后续跑片中发生碎片,污染重要设备,因此划伤Glass需立刻报废处理。目前的分辨膜面划伤和基板划伤的主要方法为:工程师在宏观检测机(Macro)内通过强光照射,人眼进行观察。这种方法只能分辨程度很重和程度很轻的划伤,并且准确率不高,很容易由于判断错误导致基板在后续跑片时破损在重要设备(涂布机、曝光机等)处,引起产线严重Down机。

本文作者提出一种能够准确鉴别膜面划伤和基板划伤的设备及方法,通过探针在恒定压力作用下伸入光刻膜和Glass表面的速度的不同,准确区分出探针接触的为光刻膜还是Glass表面,以此确定划伤是否伤及Glass。这种方法自动化高,准确度高,能够准确区分出基板划伤,避免后续影响产线正常运行。

基板划伤;膜面划伤;探针

1 目前现状

目前,TFT行业8.5代线工厂中,玻璃基板在各线传输工程中,由于各种原因,很容易出现划伤的情况,划伤分为膜面划伤(基板表面的光刻胶被划伤)和基板划伤(Glass本身被划伤)两种:膜面划伤按照严重程度进行Rework判定,基板不报废;而Glass本身被划伤,很容易在后续跑片中发生碎片,污染重要设备,因此划伤Glass需立刻报废处理。

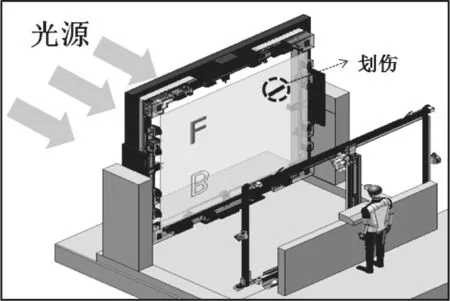

目前,针对膜面划伤和基板划伤的主要确认方法是:工程师在宏观检测机(Macro) 内通过强光照射,人眼进行观察,如图1所示。

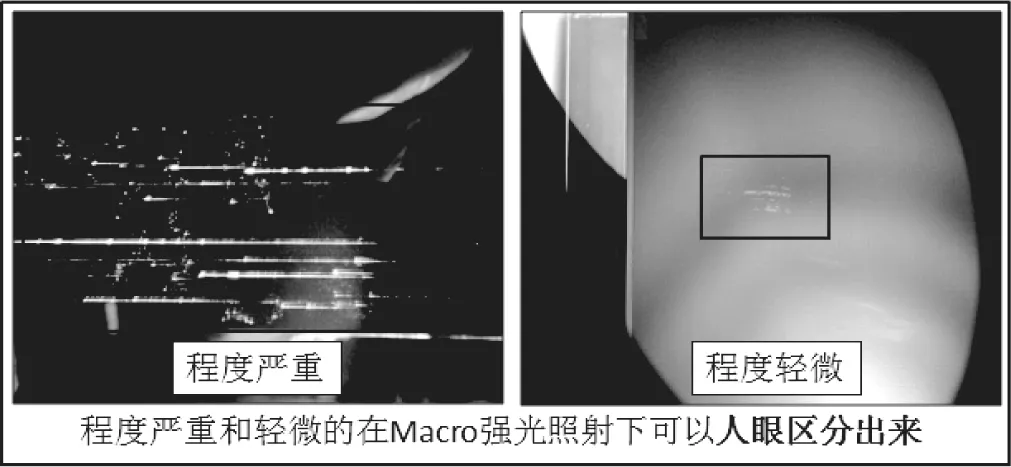

这种方法只适用于程度很重和程度很轻的划伤,如图2所示。

图1

但是,当划伤的程度适中时,人眼很难区分出膜面划伤和基板Glass划伤,准确率无法保证,很容易由于判断错误导致基板在后续跑片时破损在重要设备(涂布机、曝光机等)处,引起产线严重Down机。

图2

2 新设计的划伤鉴定设备

2.1 硬件方面

较目前Macro设备,添加划伤探测系统,包括如下硬件。

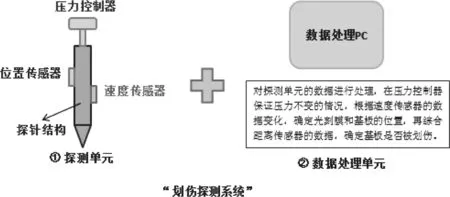

(1)探测单元

主要由以下四个部分构成:探针结构 、压力控制器 、位置传感器、 速度传感器 。

探针结构→探测单元的主体构件,探针由金刚石材料制作。

压力控制器→保证探针接触基板的压力一直不变。

位置传感器→实时监控探针的位置,确保探针运动起始点均在一个平面。

速度传感器→实时监控探针的运动速度,通过运动速度的变化值,确认基板是否被划伤。

(2)数据处理PC

对探测单元的数据进行处理,在压力控制器保证压力不变的情况,通过位置传感器传输的起始位置,根据速度传感器的数据变化,确定光刻膜和基板的位置,以此确定基板是否被划伤。 如图3。

图3

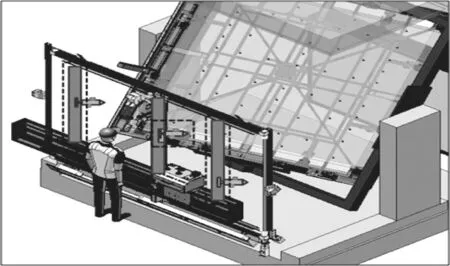

伤探测系统固定在OP操作台前端,由X轴Y轴构成,可在此两轴自由移动。如图4所示。

图4

2.2 软件方面

在Macro软件上添加算法,使得“划伤探测系统”与Macro本体相连接。

3 新设计划伤鉴定具体过程

3.1 探针原始数据的调试和收集

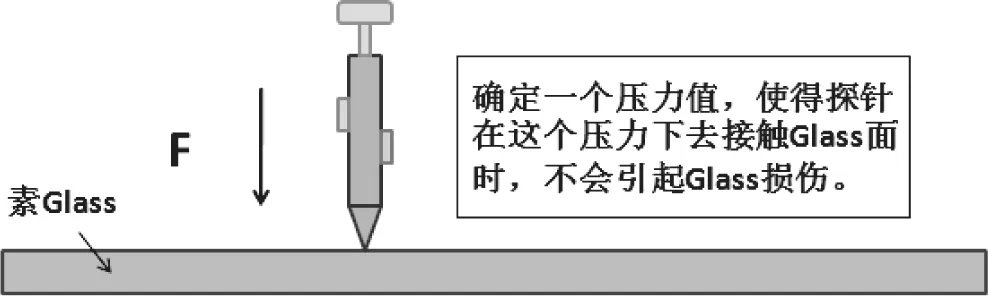

(1)探针接触Glass且不损伤Glass的压力值F 。

选取若干张素glass,调试确定一个压力值F,使得探针在这个压力下去接触Glass面时,

不会引起Glass损伤,探针的运动速度为0。利用压力控制器保持探针一直以压力值F进行下降运动。如图5所示。

图5

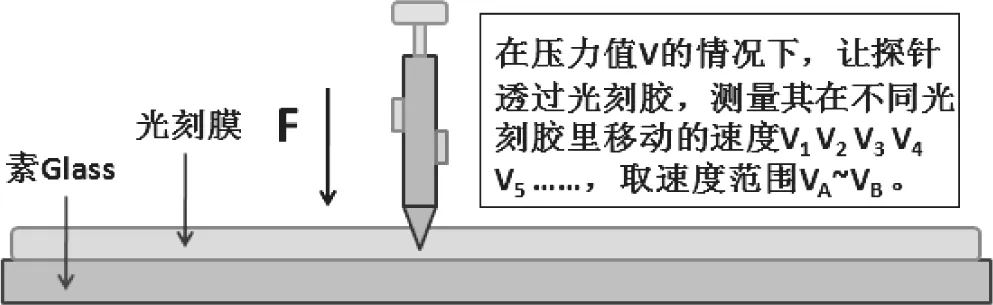

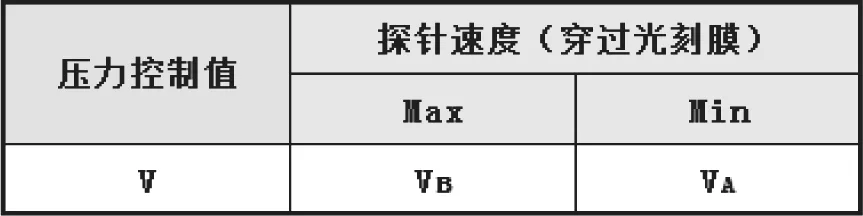

(2)选取若干张涂完光刻膜的基板,在压力值V的情况下,让探针透过光刻胶,测量其在不同光刻胶里移动的速度V1V2V3V4V5……,取速度范围VA~VB。如图6所示。

图6

(3)调试完毕后,将确定的系统参数拷入到数据处理PC中。

图7

3.2 膜面划伤和基板划伤的检出过程

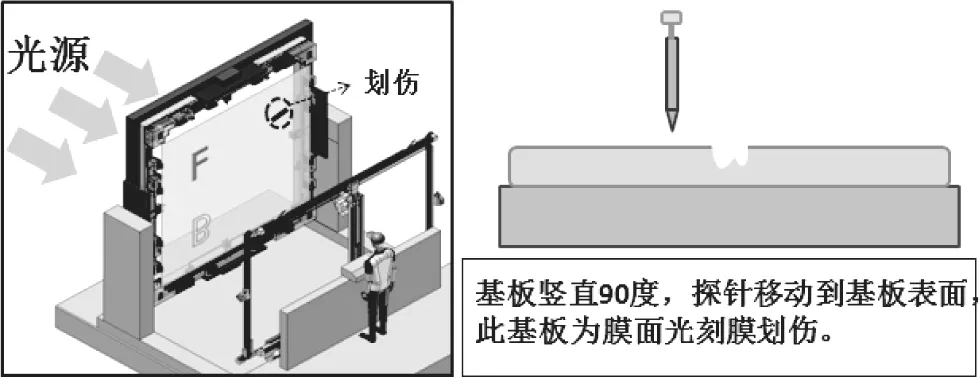

(1)膜面划伤的基板进入Macro内,确定划伤位置。

(2)开启探针检测模式,基板竖直90度,探针移动到基板表面。如图8所示。

图8

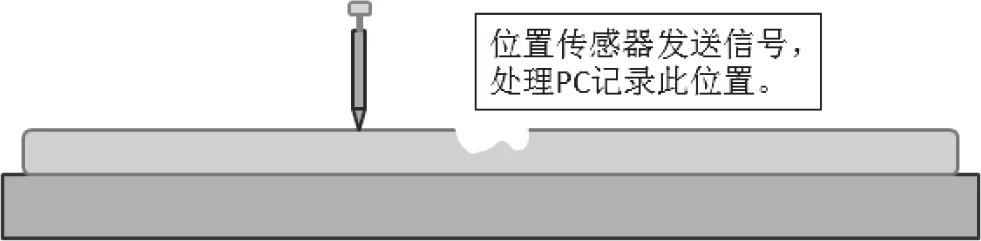

(3)选取附近没有划伤的部分,探针自动伸入,当速度属于之前设定的探针穿过光刻膜的速度范围VA~VB内时,此刻为探针刚刚接触膜面的位置,即为膜面的起始平面,位置传感器发送信号,处理PC记录此位置L。如图9所示。

图9

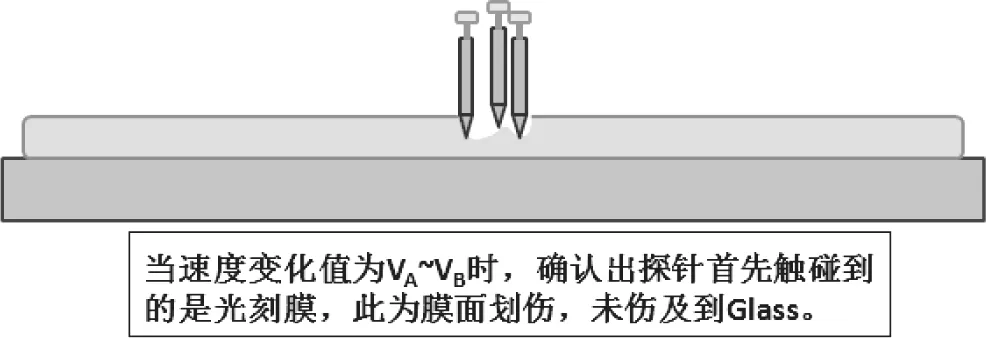

(4)根据所记录的平面位置L,将探针在此平面平移到划伤处,探针在稳定的压力值下向下运动,速度为V,速度传感器时刻监控速度变化,当速度变化时,确认速度变化值是VA~VB还是0。当速度变化值为VA~VB时,确认出探针首先触碰到的是光刻膜,此为膜面划伤,未伤及到Glass。

图10

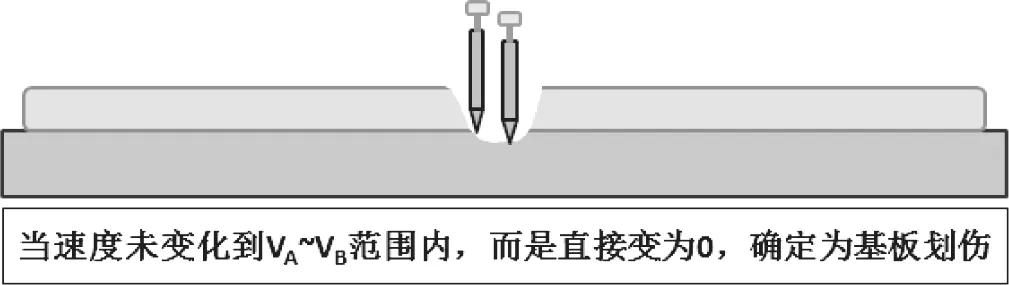

当速度未变化到VA~VB范围内,而是直接变为0,确定为基板划伤,以伤及到Glass,需立刻报废。鉴别膜面划伤和基板划伤的功能达成。

4 结论

本文作者提出一种能够准确鉴别彩膜工艺基板膜面划伤和基板划伤的宏观检测机(Macro),通过探针在恒定压力作用下伸入光刻膜和Glass表面的速度的不同,准确区分出探针接触的为光刻膜还是Glass表面,以此确定划伤是否伤及Glass。这种方法自动化高,准确度高,能够准确区分出基板划伤,避免后续影响产线正常运行。有很好的推广价值。

图11

[1]夏子棋.TFT-LCD 制造工艺中White Mura 的消除[D].天津:天津大学,2010.

[2]毕昕.丁汉 TFT-LCD Mura缺陷机器视觉检测方法[J].机械工程学报,2010.

[3]黄刚. 液晶显示屏缺陷自动检测方法的研究 [D].南京大学,2012.

[4]齐鹏,施园,刘子源.TFT-LCD Touch Mura 不良研究和改善[J].液晶与显示,2013,28( 2) : 205.

[5]王志龙,郑英花,马亮,等.L0 周边Mura 分析及其改善研究[J].液晶与显示,2014,29( 5) : 668-673.

Discussion Equipment and Method of Color Filter Process Scratch

Mao Jiyu,Chen Dong,Chen Bo,Wang Chao,Chang Suijie,Cheng Yang

(Beijing BOE Display Technology Co., Beijing, 100176)

In the TFT-LCD industry, color filter process glass substrate in the transmission process,due to various reasons, it is prone to scratches, scratch into surface scratches (photoresist substrate scratched) and substrate scratch (substrate itself is scratched) two: membrane surface scratch according to the severity of Rework determination no, the substrate scrapped; while the Glass itself is very easy to scratch, in the subsequent run in occurrence of debris, important equipment pollution, so scratch Glass immediately scrapped. At present, the main methods to distinguish film surface scratch and substrate scratch are: engineers in the macro testing machine (Macro), through the glare of light, the human eye to observe. This method can distinguish the degree of heavy and very light scratches, and the accuracy rate is not high, it is easy to judge due to error caused in the subsequent run when the substrate breakage in the important equipment (coating machine, exposure machine, etc.) caused by severe Down machine production line.

The author of this paper proposed equipment and method can accurately distinguish membrane surface scratches and scratches the substrate, through the probe at constant pressure and speed into the photoresist films on the surface of Glass different, accurately distinguish probe contact for photoresist films or Glass surface, in order to determine whether the scratch and Glass.The method has high automation and high accuracy, and can accurately distinguish the scratch of the substrate and avoid subsequent influence on normal operation of the production line.

Substrate scratching; film surface scratching; probe