负压原油稳定工艺技术研究与应用

(1.中石化中原油田采油二厂,河南濮阳,457001;2.中石化中原油田普光分公司天然气净化厂,四川达州,636156)

负压原油稳定工艺技术研究与应用

姚红芳1李涛1孟庆山2

(1.中石化中原油田采油二厂,河南濮阳,457001;2.中石化中原油田普光分公司天然气净化厂,四川达州,636156)

主要研究了负压原油稳定工艺技术,针对当前负压原油稳定工艺负压螺杆压缩机使用寿命低、工艺能耗高、低温分离易冻堵等问题,通过Hysys工艺模拟,对负压原油稳定老旧工艺进行改造优化,研究一种节能型负压原油稳定新工艺,并将研究成果应用于现场生产。新工艺实施后,从根本上消除了压缩机组润滑油乳化变质的问题,提高压缩机使用寿命;稳定塔塔顶气经冷凝分离后,气质组分变贫,相应压缩机负荷降低,总功率降低,工艺节能率20%左右。

负压 原油稳定 节能型 低温分离 螺杆压缩机

1 引言

原油稳定工艺是实现油气密闭集输、降低原油蒸发损耗、减少油气损失的重要措施。原油稳定工艺的目的是将原油中C1-C5 轻组分脱除出来,减少在输送与储运过程中的损失。目前主要原油稳定方法有负压分离稳定法、加热闪蒸稳定法、分馏稳定法,其中负压分离原油稳定方法被广泛应用于C1-C4含量<2%(重)的原油处理工艺中。

2 原油稳定方法与评价

2.1 负压稳定法

又称负压闪蒸法,是指原油经油气分离和脱盐脱水后,再进入原油稳定器,在负压条件下(-0.05MPa左右)进行闪蒸,脱出挥发性轻烃,从而使原油达到稳定的方法,按工艺分为等温闪蒸与绝热等焓闪蒸。负压原油稳定轻烃回收工艺可分为两个过程,一是原油在稳定塔中的一次平衡汽化过程,二是抽出油气在冷凝器中的一次平衡冷凝过程[1]。

负压稳定法适用于含轻烃较少的原油,一般当每吨原油脱气量在5m3左右时采用此法,本法稳定质量与加热闪蒸法相同,介于多级分离稳定法和分离稳定法之间。

2.2 加热闪蒸稳定法

加热蒸馏将原油中的轻组分蒸去,降低原油的蒸气压,优点是稳定深度较负压闪蒸大,但是由于操作温度较高,易产生析盐、结垢和腐蚀等现象。此工艺会使原油中重组分过多从塔顶蒸出,对原油品质影响较大,此工艺目前应用较少[2]。本法应用于低压下开采的油田,在原油需要较高的温度进行热处理来降低粘度和凝固点时,则一次加热可以满足原油稳定所需的温度。原油稳定不需要另外加热时,采用加热闪蒸最合理。该法稳定质量低于分馏闪蒸法,高于多级分离稳定法。

2.3 分馏稳定法

分馏稳定法就是经油气分离、脱水后的原油通过分馏塔按精馏原理使轻重组分分离的工业过程。利用精馏原理对净化原油进行稳定处理。优点是能比较彻底地拔出原油中的甲烷、乙烷,少拔出重组分,稳定深度高,稳定质量好。缺点是设备多,流程复杂,能耗大,对设备过程的操作要求较严格,适合于稳定深度较高的场合[3]。

按操作压力分为常压分馏和压力分馏两种方法。常压分馏操作压力为常压-50kPa,适用于密度较大的原油,压力分馏法的操作压力在50-100kPa之间适用于密度较小的原油。

分馏稳定法适用于含轻烃较多的原油,当每吨原油脱气量达10m3或以上时,采用本法,该法结合原油脱水或热处理加热,节省能源。

2.4 多级分离稳定法

将原油分若干级进行油气分离稳定,实质上是若干次平衡闪蒸使原油达到稳定,每一级的油气达到平衡状态,一般采用3~4级分离,最多分离级达6~7级,分离的级数多,投资就大。

多级分离稳定法适用于高压下可采的油田,多级分馏法可以使80%以上的丁烷留在原油中,但仍保留了相当数量的乙烷和丙烷,实际上原油未完全稳定。

2.5 工艺适应性与选择

根据设计经验与原油介质组分,一般C1~C4含量<2.5%(w),选用负压闪蒸原油稳定工艺;C1~C4含量>2.5%(w),并且有足够的预热时,选用正压闪蒸或者分馏稳定,由于分馏稳定需要较高的能耗,一般采用多级分离稳定。

3 负压原油稳定工艺与分析

3.1 常规负压原油稳定工艺流程

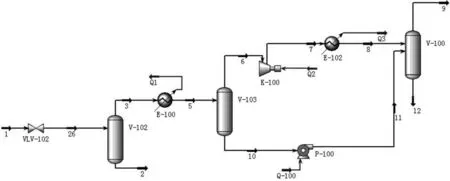

常规负压原油稳定工艺采用负压原油稳定塔进行负压闪蒸,负压由负压压缩机提供,闪蒸汽被抽出后经由压缩机增压进入冷却系统,冷却后的闪蒸汽经分离器分离后,液态轻烃由分离器底部通过轻烃泵输送至混合轻烃储罐,气相组分则需要进一步处理。工艺流程示意图见图1。

图1 常规负压原油稳定工艺流程示意图

3.2 常规负压原油稳定工艺存在的问题与分析

3.2.1 原油稳定负压压缩机使用寿命短

目前应用较多的负压原油稳定技术采用负压稳定塔闪蒸,稳定塔顶部闪蒸气通过负压压缩机抽出后冷凝分离处理,负压是通过负压压缩机抽真空方式获得。此工艺原油通过负压闪蒸后,气相组分主要为C1-C5轻烃和少量水蒸汽,含水原油闪蒸汽直接进入压缩机机组后会对机组润滑油密封系统造成严重破坏。由于负压稳定工艺多数选用负压螺杆压缩机,润滑油采用喷油式方式注入润滑件中给机组冷却、润滑、密封,含水轻烃进入压缩机后,会对机组润滑油造成稀释、乳化、粘度降低、变质,此时机组轴封温度升高,摩擦增大,降低了压缩机使用寿命。此工艺压缩机使用寿命一般维持在3个月左右就不得不更换压缩机润滑油密封系统或者更换负压压缩机,造成设备的浪费。

3.2.2 原油稳定能耗高

高温含水原油闪蒸汽未经冷却分离直接进入压缩机,对压缩机润滑油系统造成破坏的同时,增大了压缩机组的压缩负荷。压缩机和压缩机冷却系统都在高负荷情况下工作,造成了系统整体负荷的提高,故工艺总能耗较高。

3.2.3 原油稳定塔液位控制困难

目前原油稳定塔原油液位控制设置较少,主要是由于原油稳定塔设置压差液位计等法兰形式液位计时,法兰与稳定塔短接处原油常因低温造成堵塞,而致使液位计发生堵塞,形成假液位。即使有通过优化改造所增设的液位联锁控制也经常失灵,无法正常运行,而且会造成一定的破坏,存在一定的安全隐患。比如设置液位与稳定塔塔底原油外输泵联锁,液位计出现假液位后会联锁原油外输泵,此时实际液位可能处于低液位情况,外输泵运行则会将原油稳定塔内原油抽空;实际液位处于高液位情况下,而又不会联锁外输泵,则会出现稳定塔原油冒顶,原油被负压压缩机抽出,造成后续工艺堵塞的事故。

4 负压原油稳定工艺技术研究

4.1 节能型原油稳定工艺研究

针对负压原油稳定老工艺中能耗高、负压压缩机润滑油易乳化失效、压缩机使用寿命短的特点,新工艺采用“空冷+制冷剂低温冷却分离”技术,成功研究一种节能型、抗润滑油乳化变质的负压原油稳定新工艺。

新工艺在原原油稳定工艺基础上,增加稳定塔塔顶气制冷剂辅助冷凝、分离设备,通过低温冷凝、烃水分离等措施,将稳定塔闪蒸汽中的轻质油、水与轻质组分分离,避免了烃水混合液进入压缩机组,对机组润滑油系统产生破坏,从根本上消除了压缩机组润滑油乳化变质的问题,提高压缩机使用寿命;另一方面稳定塔塔顶气经冷凝分离后,气质组分变贫,相应压缩机负荷降低,总功率降低,可节能20%左右;仪控部分设置稳定塔液位开关,与泵和安全设施进行联锁,液位开关解决了液位计低温油堵塞问题。工艺流程参照图2。

图2 负压原油稳定工艺流程示意图

4.2 新工艺技术特点与优势

4.2.1 抗乳化、防腐蚀提高负压压缩机使用寿命

本工艺关键技术是稳定塔闪蒸汽经过两级冷却后温度控制在12℃左右、水露点为90℃、轻露点小于85℃,在本工艺参数条件下,可以保证烃水混合液的析出,经由低温分离器后可以将液相分出,气相进入压缩机后,避免了烃水液相与压缩机润滑油结合,而造成润滑油乳化、变质问题,保护压缩机油封系统,从根本上解决了压缩机摩擦损坏问题,同时避免了压缩机内部的腐蚀。压缩机润滑油系统得到保护油,压缩机不会再出现严重的摩擦和腐蚀问题,提高了负压压缩机使用寿命,同时减少了润滑油的损耗。经过此工艺改造后,压缩机使用寿命可以延续到3年。

4.2.2 防低温冻堵技术

本工艺的核心技术是稳定塔闪蒸汽冷凝分离,低温由制冷剂压缩机橇提供,可以采用丙烷制冷或者氟利昂制冷工艺,但是并不是温度越低分离效果越好,由于原油中含水量<5%,经过高温负压闪蒸后,一部分水蒸气跟气态烃一起闪蒸出来,此时如果制冷剂冷凝温度低于0℃时,则会造成低温换热器的堵塞,堵塞后流程不畅通,则会造成原油稳定塔原油冒顶。经工艺模拟和现场实践,低温分离温度控制在8~10℃,南方天气可控制在5℃,北方天气可适当提高,防止冬季低温冻堵。

4.2.3 液位开关联锁控制技术

由于常规液位计会出现原油堵塞造成假液位问题,本工艺采用浮球液位开关控制技术,浮球式液位开关最大的特点是有一个带杆的浮球,随着液位的变化,浮球联动的杆随着变化,从而控制开关的闭合。此控制技术解决了假液位和堵塞问题,同时价格低廉,性价比高。控制工艺设置低液位开关、高液位开关、高高液位开关分别与开关阀和泵联锁,液位开关设置两套,信号采用二选一,防止液位开关的损坏。

4.2.4 新型节能型工艺

原工艺主要能耗在于负压压缩机和压缩机冷却风机,改造工艺主要能耗是塔顶冷凝、负压压缩机、压缩机冷却风机和增压泵,通过Hysys工艺模拟,一套处理能力2t/h工艺,在轻烃收率相同情况下,原工艺总能耗Q=Q4+Q5=6.437kW,改造后工艺总能耗Q= Q1+Q2 +Q3+Q-100=5.195kW,节约能耗1.24kW,节能19.3%。工艺模拟及数据参照图3和图4以及表1。

图3 负压原油稳定Hysys工艺模拟及数据

4.2.5 制冷设备选用

本工艺中关键设备选型是稳定塔闪蒸气相组分冷却器选用直通式冷箱,工艺上闪蒸汽采取上进下出工艺。一方面工艺垂直进料方式避免液体、杂质等对冷箱的堵塞,另一方面冷箱采取直通式、全方位无死角,避免原油等进入冷箱造成的堵塞。

图4 负压原油稳定Hysys工艺模拟及数据

装置能耗汇总表项目热量能耗单 位kJ/hkWQ11168e+0043243Q2355609878Q3344109559Q457931609Q51738e+0044828Q⁃10032270008

5 工程应用与实施效果

本工艺在中原油田采油六厂桥口联合站、马厂联合站原油稳定工程中应用,现场效果良好。自装置2014年投产后,负压螺杆压缩机连续运转3年内未出现损坏,负压压缩机噪音变小,未出现摩擦噪音和液积现象;原油稳定塔液位控制良好,出现高液位后能够迅速启动外输泵,低液位报警及连锁应用情况良好;相比原工艺,能耗低,节能效率高达19.3%;装置轻烃收率较高,轻烃收率可以根据原油组分状况进行调整(调整进塔温度)。

6 结论

通过负压原油稳定工艺的研究,开发出一种节能型负压原油稳定工艺。新工艺技术从根本上解决了老式负压原油稳定工艺中负压压缩机使用寿命短的问题,压缩机寿命延长,维修期增长;新工艺具有很高的节能性能,并能提高轻烃回收率;新工艺解决了液位计假液位和原油堵塞问题,能够很好地实现联锁控制。

[1] 陈飞,等. 应用气提原油稳定工艺提高轻烃回收率[J].油气储运,2001,20(4):36-39.

[2] 羊东明,孟,等.塔河油田原油稳定的负压闪蒸工艺[J].油气田地面工程,2000,19(2) :23-24,37.

[3] 诸林.影响冷凝分离法轻烃回收液化率的因素及其应用[J].西南石油学院学报, 1997,19(1): 85-87.

ResearchandApplicationinNegativePressureCrudeOilStabilization

YaoHongfang1,LiTao1,MengQingshan2

(1.TheSecondOilExtractionPlantinZhongyuanOilfield,Sinopec,Puyang457001,Henan,China; 2.NaturalGasPurificationPlant,PuguanggBranchofZhongyuanOilfieldCompanyy,Sinopec,Dazhou636156 ,Sichuan,China.)

This paper mainly studies the stabilization process technology of negative pressure crude oil. aimed at the problem about crude oil stabilization,Mainly include:Negative pressure screw compressor has low service life、High energy consumption、Cold separation is easy to freeze,So we Through simulation by Hysysy,and The old and old process of negative pressure crude oil was improved and optimized. A new technology of energy saving and negative pressure crude oil is studied, The research results are applied to live production. After the new process is implemented, We find:The problem of emulsion deterioration of compressor is eliminated,Improve service life of compressor,and Stable tower top gas separation after condensation,The composition of the temperament is poor, the corresponding compressor load is reduced, the total power is reduced, the process energy saving is about 20%.

negative pressure; stability of crude oil;fuel-efficient;low temperature separation;screw compressor