新型客车安全气囊匹配设计与折叠方法

吴军亭 吴 俊,2 曹立波 吴梦华

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南师范大学工程与设计学院,长沙,410006

新型客车安全气囊匹配设计与折叠方法

吴军亭1吴 俊1,2曹立波1吴梦华1

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南师范大学工程与设计学院,长沙,410006

设计出一种新型环形安全气囊,并给出该环形气囊的折叠方法。以某客车为参照,建立了包括新型环形安全气囊的客车驾驶员侧约束系统。对未匹配气囊、匹配传统气囊以及匹配新型气囊工况下的驾驶员损伤数据进行对比分析,并对新型气囊的参数进行了优化设计。结果表明,采用新型气囊工况后,驾驶员头部和胸部的损伤值均至少减小36%,能够有效减轻客车正面碰撞事故中驾驶员头部和胸部的损伤。

客车;安全气囊;计算机仿真;假人

0 引言

安全气囊是公认的能够减轻事故中驾驶员损伤的被动安全产品。然而,安全气囊的研究与设计大多是针对乘用车,针对客车安全气囊的研究与设计比较缺乏。

客车与乘用车驾驶员侧的约束系统存在一定差别,如转向盘半径、转向管柱的倾斜角、座椅的倾斜角、转向盘与人体的角度[1]等,故客车安全气囊设计与乘用车的存在差别。客车驾驶员与转向盘的夹角大于50°,这使得在发生碰撞事故时,客车驾驶员胸部更容易与转向盘轮缘发生“二次碰撞”,造成严重的胸部损伤。传统的安全气囊在起爆后,始终位于转向盘上端,无法有效避免胸部与转向盘轮缘接触。因此,在客车中,传统安全气囊与转向盘的匹配存在问题,驾驶员的胸部不能得到有效的保护[2]。

兰凤崇等[3]通过对道路事故数据的统计分析,得出胸部损伤仍然占26.7%的结论。ALCAL等[4]为了减小驾驶员与转向盘的接触硬度,设计了一款新型安全气囊,以降低和避免胸部损伤,并提出了该种气囊的折叠方案和实现设备。以上约束系统优化方案对客车驾驶员安全性的提高有重要价值,但仍然无法避免驾驶员与转向盘直接发生接触碰撞。本文在研究客车驾驶员损伤机理的基础上,设计开发一款新型环形安全气囊,旨在发生碰撞事故时,避免驾驶员与转向盘直接接触碰撞,有效减小驾驶员胸部损伤,并可同时降低头部和其他身体部位的损伤。针对新型环形安全气囊的形状和工作原理,提出一种新的气囊折叠方法,并对不匹配气囊、匹配传统气囊以及匹配新型气囊的驾驶员损伤情况进行对比分析,最后完成对新型气囊参数的优化。

1 客车乘员约束系统模型的建立

1.1 驾驶员约束系统模型的建立

客车驾驶员侧约束系统模型由车体部分、驾驶员部分、预紧式安全带、安全气囊等部分组成。其中,车体部分由前挡风玻璃、踏板、防火墙、转向管柱、转向盘、座椅等部分组成。驾驶员模型选用Hybrid Ⅲ 50th男性多刚体假人模型。安全带由肩带和腰带两部分组成,均由多刚体模型和有限元模型连接而成,这就使得随体的运动单元可以发生变形,与真实情况相符合。根据驾驶员在驾驶室的坐姿和空间相对位置对假人的坐姿进行调整,随后设置假人与车体各部件的接触。在模型中,假人背部与座椅靠背刚体平板之间的穿透量设为30 mm,以模拟座椅靠背的形变,也便于设置靠背对驾驶员背部的支撑力。采用预模拟来确定安全带在假人身上的具体位置。驾驶员侧约束系统模型如图1所示。

图1 驾驶员侧约束系统模型Fig.1 Driver side restraint system model

1.2 初始条件的设定

研究表明,63%的重大客车事故发生的碰撞速度为40.25~56.35 km/h[5],因此,本研究采用车身结构优化后的某大客车有限元模型[6-7]开展50 km/h正面碰撞仿真模拟,结果显示,大客车的前部结构产生轻微变形,驾驶员生存空间基本完好,车体加速度和转向盘中心位移曲线如图2、图3所示。

图2 车体加速度曲线Fig.2 Acceleration curve of the coach

图3 转向盘中心位移曲线Fig.3 Displacement curve of steering wheel center

2 气囊的概念设计与参数匹配

2.1 新型气囊的设计理念

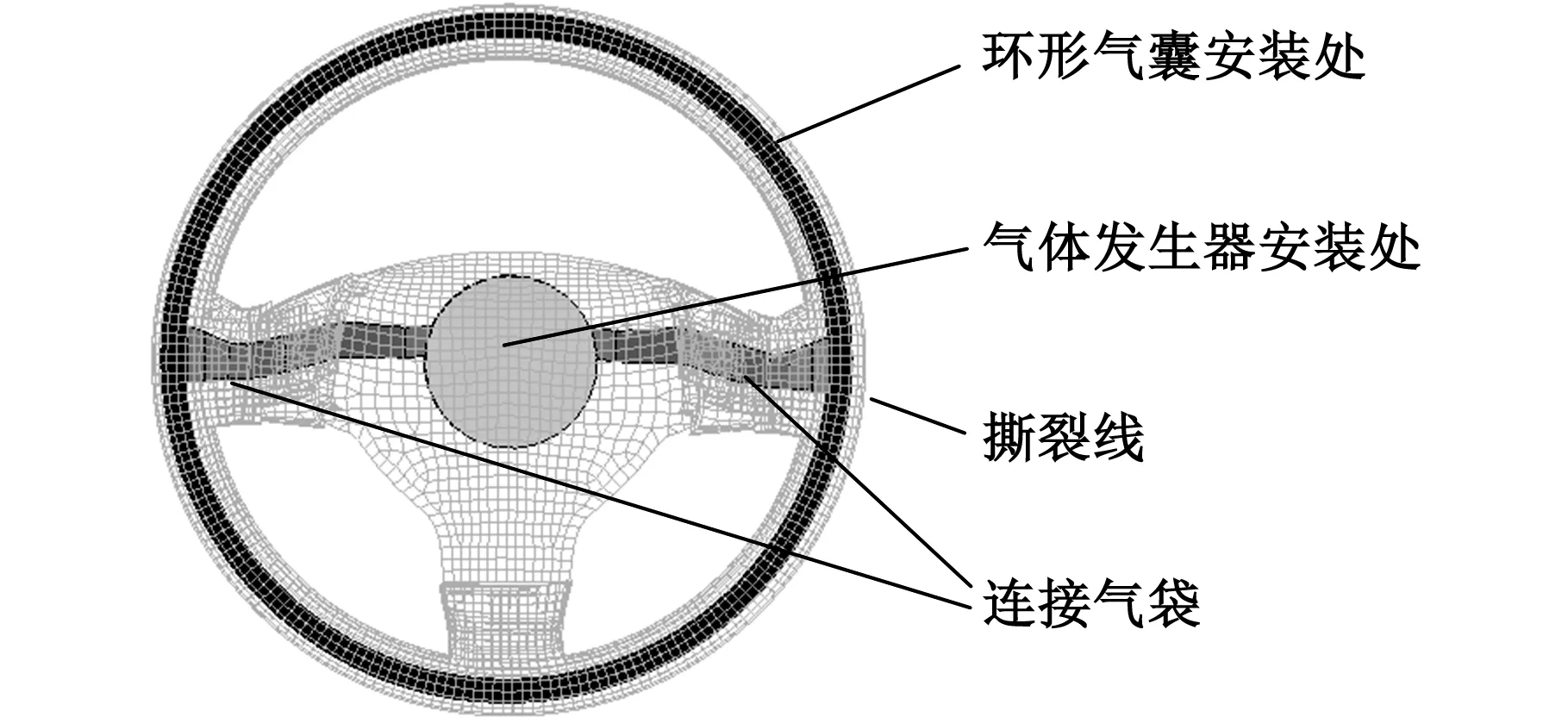

客车驾驶员的胸部损伤主要是驾驶员与转向盘轮缘碰撞所引起的,新型环形安全气囊的设计旨在减小驾驶员的胸部损伤,因此,应主要从避免驾驶员与转向盘轮缘的直接接触和减小接触时的能量角度来考虑。本文设计的安全气囊为围绕转向盘的环形片体,气囊内径为400 mm,外径为600 mm,充气后气囊体积约为42 L。折叠时内置在转向盘轮缘中,如图4所示;充气时沿转向盘轮缘径向向外展开,包裹住转向盘,从而在事故发生时,避免驾驶员的胸部与转向盘发生直接碰撞。

图4 新型环形安全气囊安装位置示意图Fig.4 Installation position of new annular airbag

转向盘轮缘内空间有限,新型环形安全气囊的气体发生器安装在转向盘中间。环形气袋和气体发生器之间由左右2个连接气袋连通,使气体发生器产生的气体顺利传输至环形气袋,完成气囊的充气过程。为保证事故发生时,气囊可快速展开,在转向盘轮缘外边缘中心线位置设置撕裂线,保证气囊展开时能够快速撕裂包裹结构,充满气袋。

2.2 气囊折叠方法

气囊折叠方式有对称折叠、卷式折叠、环向折叠[8]等,折叠过程均可以通过Madymo软件中的Folder模块模拟完成。

对新型气囊而言,按照Folder模块中的设置进行折叠则有些困难,主要有以下原因:①气囊呈环形,中间存在孔洞,导致环向折叠难以实现。②气囊要折叠放置到转向盘轮缘中,安装空间小。对于对称折叠而言,折叠线较多且相互交叉,使得折叠后的气囊厚度不均,展开困难。③气囊的展开方向为转向盘直径方向,气囊的充气方向受到限制。新型气囊的展开方向与转向盘的直径方向一致,转向盘轮缘近驾驶员侧与驾驶员胸部之间的间隙仅为250~300 mm。因此,较之传统的气囊,新型气囊的展开需要更加快速,才能及时对驾驶员的胸部进行保护。研究表明,环向折叠时,气囊能够快速展开[9]。

本文提出一种与环向折叠类似的新型折叠方法。将气囊沿不同直径的圆形折叠线进行折叠,使其折叠线沿径向分布,各折叠层为同心的折叠环,图5a是气囊折叠过程的截面示意图,其中,左图箭头指向位置为折叠线所在位置,右图为气囊折叠后的截面示意图。由于无法借助传统的折叠软件完成气囊的折叠,因此新型气囊的折叠方案是借助Hypermesh和Madymo软件完成的。首先测量转向盘轮缘内径,确定气囊的折叠层数和折叠宽度;在Hypermesh软件中进行网格划分;将网格模型数据导入Madymo,进行气囊松弛和仿真分析。气囊折叠完成后有7层,折叠厚度约为7 mm,折叠宽度为30 mm,气袋的内边缘固定在转向盘轮缘内侧,气囊折叠模型如图5b所示。

(a)气囊折叠示意图

(b)气囊折叠后模型图5 气囊折叠过程Fig.5 Process of airbag folding

这种折叠方法可使折叠后的安全气囊与转向盘的形状和尺寸相适应,折叠厚度均匀,折叠线较少且折叠线之间无交叉,并与事故时气囊展开路径相一致,有利于气囊的快速展开,及时保护乘员。

2.3 安全气囊模型的建立

气袋织物的材料参数与传统安全气囊的材料参数相同:密度为750 kg/m3,弹性模量为274 MPa,泊松比为0.2,厚度为0.5 mm。气囊采用三角形膜单元进行划分,这种网格没有沙漏模式,能够很好地模拟织物的几何特征。

气囊尺寸设计参照乘用车安全气囊设计时采用的“5inch-30 ms准则[10]”进行设计。新型气囊的充气大约需要30 ms,驾驶员向前移动到接触气囊的时间大概为40 ms,故气囊点火时刻约为10 ms。气囊尺寸较小,未设置排气孔,通过材料的透气性来泄气。气囊排气孔的模拟通过Madymo的材料泄气系数PERM EABILITY定义。

在计算初始阶段,为了避免单元剧烈运动带来的不稳定,赋予了较大的阻尼系数;气囊展开后,再赋予正常的阻尼系数[11]。气囊展开之前,采用气囊动态松弛,避免单元剧烈运动造成的模型不稳定。采用均匀压力算法进行气囊的展开,安全气囊预模拟展开状态如图6所示。

2.4 新型环形安全气囊匹配研究

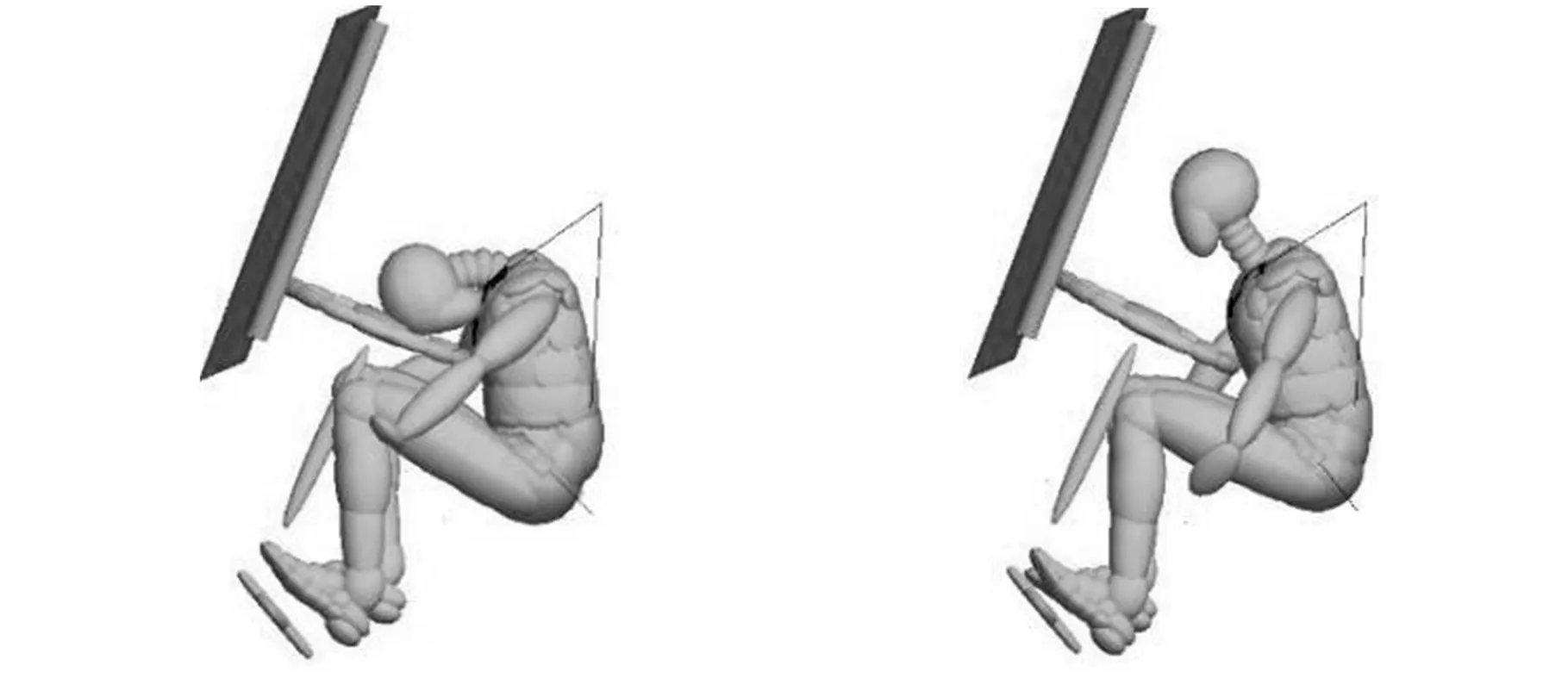

t=0.03 s t=0.06 s

t=0.09 s t=0.12 s图7 未匹配气囊假人运动情况Fig.7 Dummy motion in restraint system(no airbag)

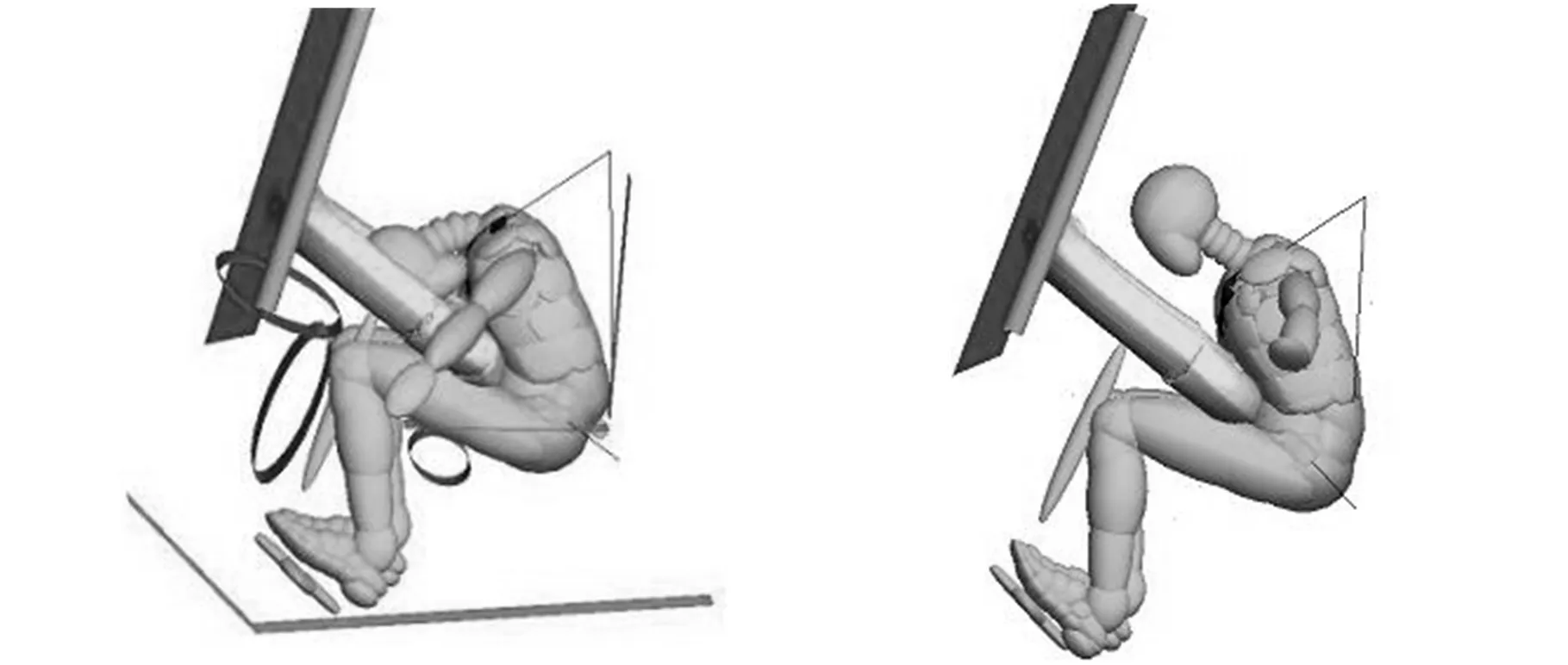

t=0.03 s t=0.06 s

t=0.09 s t=0.12 s图8 匹配传统气囊后假人运动情况Fig.8 Dummy motion in restraint system(matching the traditional airbag)

t=0.03 s t=0.06 s

t=0.09 s t=0.12 s图9 匹配新型气囊后假人运动情况Fig.9 Dummy motion in restraint system(matching the new airbag)

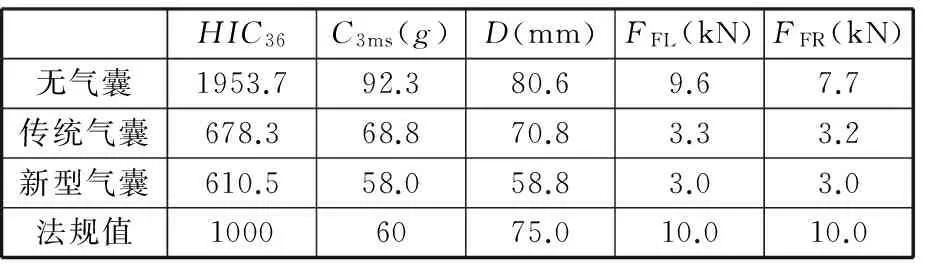

本研究基于经过验证的客车驾驶员侧约束系统模型,对比研究不匹配气囊、匹配传统气囊以及匹配新型气囊时驾驶员损伤情况。现有的客车上未配备驾驶员安全气囊,传统安全气囊模型采用曹立波等[6]验证过的安全气囊模型,仿真动画如图7~图9所示,假人损伤参数HIC36(假人头部损伤值)、C3ms(胸部加速度)、D(胸部压缩量)、FFL(左大腿力)、FFR(右大腿力)如表 1 所示。由动画及损伤数据可知,在未匹配安全气囊时,假人胸部直接与转向盘轮缘发生碰撞,假人头部损伤值HIC36=1953.7,胸部加速度C3ms=92.31g,胸部压缩量D=80.6 mm,均超过法规值。匹配传统安全气囊后,假人的损伤值有所降低。匹配新型安全气囊后,假人胸部加速度C3ms和胸部压缩量D均明显减小,同时头部损伤值HIC36也有所减小,对假人起到更好的保护效果。

表1 匹配/不匹配安全气囊损伤值

匹配及未匹配安全气囊工况假人的损伤情况如图10~图14所示。匹配安全气囊后,假人头部合成加速度、胸部3 ms加速度和胸部压缩量曲线峰值均要小于未匹配气囊工况,加速度曲线变化更平缓,减小了头部和胸部的损伤值,能够对驾驶员起到较好的保护作用。

图10 头部合成加速度变化对比曲线Fig.10 Acceleration curve of the head

图11 胸部加速度C3ms 变化对比曲线Fig.11 Acceleration curve of the chest(C3ms)

图12 胸部压缩量D变化对比曲线Fig.12 Curve of driver’s chest compression(D)

图13 左大腿力变化对比曲线Fig.13 Curve of the driver’s left femur(FFL)

图14 右大腿力变化对比曲线Fig.14 Curve of the driver’s right femur(FFR)

匹配传统/新型安全气囊时,胸部压缩量、左/右大腿力的变化趋势相同,新型安全气囊的损伤值较小。匹配新型安全气囊时,假人头部损伤值峰值出现的时间约为80 ms,较传统的安全气囊出现的时间晚,峰值也有所降低。匹配传统安全气囊时,假人胸部加速度C3ms出现2个峰值,第一次峰值是由于安全带的约束作用,使得假人受到的加速度降低,第二次峰值是由驾驶员胸部与转向盘轮缘碰撞造成的。匹配新型安全气囊时,假人胸部加速度C3ms仅出现由于安全带作用产生的峰值。

新型安全气囊的显著优点在于:①能避免驾驶员胸部与转向盘轮缘的硬接触,避免客车驾驶员胸部与转向盘轮缘的“二次碰撞”;②能明显减小胸部压缩量D;③在对胸部提供较好保护作用的同时,能有效地减轻头部损伤和腿部损伤,从而对驾驶员起到更好的保护作用。

3 仿真结果分析

3.1 设计参数的选择和影响力分析

本文选取的用于灵敏度分析的设计变量有4个,分别为气囊直径缩放系数Di、点火时刻S、质量流率缩放系数M和泄气率常数P,设计变量范围如表2所示。

表2 设计参数的初始值和变化范围

为了确定每个设计参数对驾驶员损伤的影响,在Madymo中进行 22 组实验。新型气囊位于转向盘位置,对大腿力的影响较小,因此设计变量主要影响头部损伤值HIC36、胸部加速度C3ms、胸部压缩量D,每个设计变量在变化范围内的损伤值箱线如图15所示。结合箱线图中数据可知,气囊直径缩放系数Di、点火时刻S使得C3ms出现标准值以上的样本,对胸部加速度C3ms影响较为显著;质量流率缩放系数M对头部损伤值HIC36和胸部压缩量D的影响都较为显著,因此确定气囊直径缩放系数Di、点火时刻S、质量流率缩放系数M为主要影响因子。

(a)头部损伤值 (b)胸部加速度

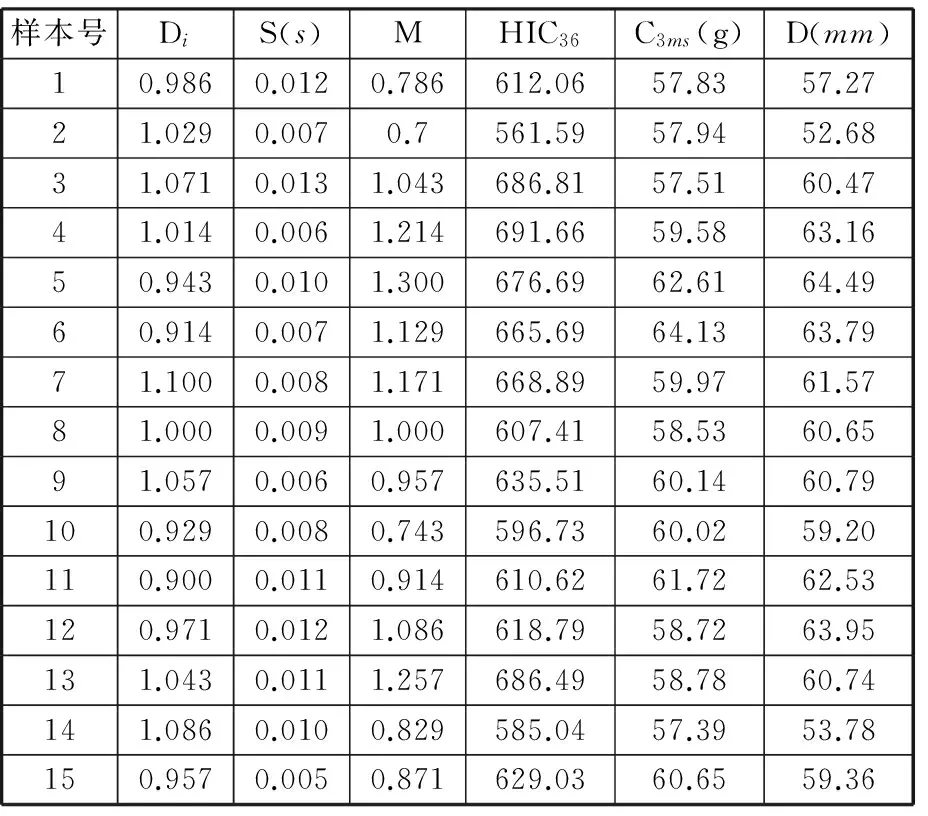

选取气囊直径缩放系数Di、点火时刻S、质量流率缩放系数M为优化变量,利用优化拉丁超立方法[12]选取15个样本点进行试验。对每组样本进行仿真分析,试验设计及仿真结果如表3所示。

表3 试验设计及仿真结果

3.2 代理模型的构建与优化

引入加权损伤准则[13],将约束系统的高维多目标优化问题转变为单目标优化问题。新型气囊对腿部的保护效果有限,左大腿力FFL和右大腿力FFR均为3 kN,直接代入加权损伤准则公式中,得到优化问题及约束条件的公式:

对参数进行15次优化拉丁超立方试验[12],借助Isight软件利用Kriging建立代理模型,采用序列二次规划算法对近似模型进行优化求解,得到模型最优解0.6310,对应的设计变量Di=1.0682,S=8.7 ms,M=0.7。将该组变量代入Madymo模型中进行验证,得到的最优解为0.6606,误差为4.48%,满足要求,假人损伤值对比如表4 所示。

表4 约束系统优化前后假人损伤值

由表4可知,相对于无气囊工况,优化后的新型安全气囊系统可显著减小驾驶员头部和胸部损伤值,驾驶员头部损伤值HIC36、胸部加速度C3ms和胸部压缩量D分别减小了69.4%、37.9%和36.1%。因此可知,匹配新型环形安全气囊对驾驶员头部和胸部损伤风险具有重要的价值。

4 结语

本文针对客车正面碰撞的特点设计了新型环形安全气囊,通过优化折叠方式、点火时刻、气囊直径缩放系数以及质量流率缩放系数得到新型环形安全气囊的最佳设计参数。仿真结果表明,新型环形安全气囊能够对客车驾驶员的胸部起到较好的保护作用,有效地避免驾驶员胸部与转向盘轮缘的硬接触,驾驶员的头部损伤也得到改善。因此,研究客车正面事故中驾驶员的头部和胸部损伤防护时,新型环形安全气囊可以提供一定的设计指导。

[1] 商恩义, 李洪梅, 张孟周. 基于颈部约束的安全气囊开发方法的研究与应用 [J]. 上海汽车, 2010(11): 59-62.

SHANG Enyi, LI Hongmei, ZHANG Mengzhou. The Research and Application Development Method of Safety Airbag Based on Neck Constraints [J]. Shanghai Automobile, 2010(11): 59-62.

[2] 赵晓红. 平头卡车的安全气囊开发研究 [J]. 汽车与配件, 2013, 29(7): 52-54.

ZHAO Xiaohong. Research on Safety Airbag Development of Flat Head Truck [J]. Automobile & Parts, 2013, 29(7): 52-54.

[3] 兰凤崇,蔡志华,陈吉清,等. 汽车碰撞中胸-腹部的生物力学响应与损伤评价[J].华南理工大学学报(自然科学版), 2012,40(12):70-78.

LAN Fengchong, CAI Zhihua, CHEN Jiqing, et al. Biomechanical Responses and Injury Evaluation of Human Thorax and Abdomen during Vehicle Collision [J]. Journal of South China University of Technology (Natural Science Edition), 2012,40(12):70-78.

[5] 王含玉, 杨济匡, 蒋小晴,等. 大客车前碰撞中驾驶员膝部气囊优化设计研究 [J]. 机械科学与技术, 2015, 34(11): 1738-1743.

WANG Hanyu, YANG Jikuang, JIANG Xiaoqing, et al. Optimization Study of Driver Knee Airbag Design for Front Impact of Coach[J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(11): 1738-1743.

[6] 曹立波, 周登科, 朱结,等. 全承载式客车正面碰撞安全性的改进[J]. 汽车安全与节能学报, 2015, 6(1): 58-65.

CAO Libo, ZHOU Dengke, ZHU Jie, et al. Improvement of a Monocoque-body for Coach Frontal Impact Safety [J]. Automotive Safety and Energy, 2015, 6(1):58-65.

[7] 胡俊. 承载式大客车正面碰撞驾驶员损伤及防护研究 [D]. 长沙:湖南大学, 2015.

HU Jun. Research on the Injury and Prevention of Driver for a Monocoque Coach under Frontal Impact [D]. Changsha:Hunan University, 2015.

[8] 乔维高,周政权,徐学进,等. 气囊折叠方式对乘员损伤的影响 [J].武汉理工大学学报(交通科学与工程版), 2010,34(2):273-275.

QIAO Weigao, ZHOU Zhengquan, XU Xuejin, et al. Effect of Airbag Folding Pattern on the Injury of Occupant[J]. Journal of Wuhan University of Technology(Transportation Science & Engineering), 2010, 34(2):273-275.

[9] 曹建骁.安全气囊在离位乘员保护中的应用研究[D].哈尔滨:哈尔滨工业大学,2012.

CAO Jianxiao.Airbag in the Application Research on the Protection of Out-of-position Occupants[D]. Harbin: Harbin Institute of Technology, 2012.

[10] 韩亮亮,李佳. 安全气袋尺寸设计浅谈[J]. 中国机械, 2014(8):22.

HAN Liangliang, LI Jia. Discussion on Size Design of Safety Airbag [J]. Machine China, 2014(8):22.

[11] 黄晶. 新型安全气囊在前碰撞乘员损伤防护技术中的理论和方法研究[D].长沙:湖南大学,2009.

HUANG Jing. Theory and Method Study a New Type of Airbag for Occupant Protection in the Vehicle Frontal Crashes[D]. Changsha:Hunan University,2009.

[12] 刘晓路, 陈英武, 荆显荣, 等.优化拉丁方试验设计方法及其应用[J]. 国防科技大学学报, 2011, 33(5): 73-77.

LIU Xiaolu, CHEN Yingwu, JING Xianrong, et al. Optimized Latin Hypercube Sampling Method and Its Application[J]. Journal of National University of Defense Technology, 2011,33(5):73-77.

[13] 胡玉梅, 何欢, 索小争,等.微型轿车乘员约束系统设计参数与人体损伤关系研究[J].安全与环境学报, 2008, 8(2):106-110.

HU Yumei, HE Huan, SUO Xiaozheng, et al. Study on the Relation between the Mini-car Restraint System Design Variables and Human Body Injury[J]. Journal of Safety and Environment, 2008,8(2):106-110.

MatchingDesignandFoldingMethodforNewTypeAirbagsinCoachs

WU Junting1WU Jun1,2CAO Libo1WU Menghua1

1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University,Changsha,410082 2.School of Engineering and Design,Hunan Normal University,Changsha,410006

A new annular safety airbag was designed, and a new folding method of annular safety airbag model was developed. Taking a coach as reference, a driver side restraint system including the new annular safety airbag was established. Occupant injury data were compared and analyzed among the conditions of no airbag, the matching of traditional airbag and the matching of new airbag. Then the parameters of the new airbags were optimized. The results show that the driver’s head and chest injury values decrease by more than 36% with matching the new airbag which may effectively reduce head and chest injuries in frontal collisions of coachs.

coach; safety airbag; computer simulation; dummy

U491.61

10.3969/j.issn.1004-132X.2017.24.016

2017-01-19

(编辑张洋)

吴军亭,女,1990年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。主要研究方向为汽车安全性。发表论文1篇。吴俊(通信作者),男,1984年生。湖南大学汽车车身先进设计制造国家重点实验室助理研究员,湖南师范大学工程与设计学院助理研究员。E-mail:wujun701@163.com。曹立波,男,1964年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士研究生导师。吴梦华,女,1991年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。