基于Pro/E抽油机新型减速器的运动仿真模拟

王 述, 石成江, 张绍禹

(1.辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001; 2.抚顺石化公司 合成洗涤剂厂,辽宁 抚顺 113004)

基于Pro/E抽油机新型减速器的运动仿真模拟

王 述1, 石成江1, 张绍禹2

(1.辽宁石油化工大学 机械工程学院, 辽宁 抚顺 113001; 2.抚顺石化公司 合成洗涤剂厂,辽宁 抚顺 113004)

减速器作为重要的传动装置,在多个领域都得到了非常广泛的应用。主要介绍了油田抽油机专用减速器的一种新型设计,并应用Pro/E软件进行了建模、装配、模拟分析。结果表明,通过位置仿真能得到齿轮运转的干涉情况,并能直观地反映减速器内部齿轮的运转情况;通过运动学仿真能验证传动比;通过动态仿真能得到机构连接受力情况,并通过受力分析得到机构的振动情况。由此可以看出,直接应用Pro/E进行模拟,可大大提高设计效率。

Pro/E; 新型减速器; 装配; 仿真模拟

抽油机是油田常见的一种地面机械设备,其主要问题是能耗过大,能耗占油田总能耗的30%~35%。抽油机能耗过大的主要原因是:为了使抽油机在重载情况下可以正常工作而选用大功率电动机,其负荷远高于实际负荷;减速器效率不高,也是能耗过大的原因之一。针对抽油机节能问题,在电气方面主要应用变频调速技术、永磁同步电机技术等方法减小能耗;在机械方面主要应用游梁曲柄复合平衡技术、超越离合器动态平衡技术等方法减小能耗[1-2]。

目前,抽油机最常用的减速器有渐开线齿轮减速器和圆弧齿轮减速器。近些年,有学者提出应用链条传动代替齿轮传动、采用新型双圆弧齿轮传动减速器等新观点[3-4]。因此,本文借鉴这些观点,利用行星齿轮与链条混合原理,设计一款新型抽油机专用减速器。

应用Pro/E软件对减速器等机械产品进行参数化建模、装配、模拟分析,是目前通用的做法。在Pro/E环境下,采用方程创建曲线的方法可以得到高精度齿廓曲线与精确的齿轮造型,同时参数化建模便于修改[5-6]。在Pro/E分析模块中,可进行机构的干涉、零件的运行轨迹、位移、速度、加速度、连接作用力等方面的分析[7-8]。Pro/E软件可以与上一级编程软件连接,如MATLAB、VB等,也可以与下一级分析软件连接,如ADAMS、ANASYS等[9]。本文通过Pro/E软件模拟减速器在相应工作条件下的运动学和动力学特性, 并根据仿真结果优化设计方案。

1 减速器的设计

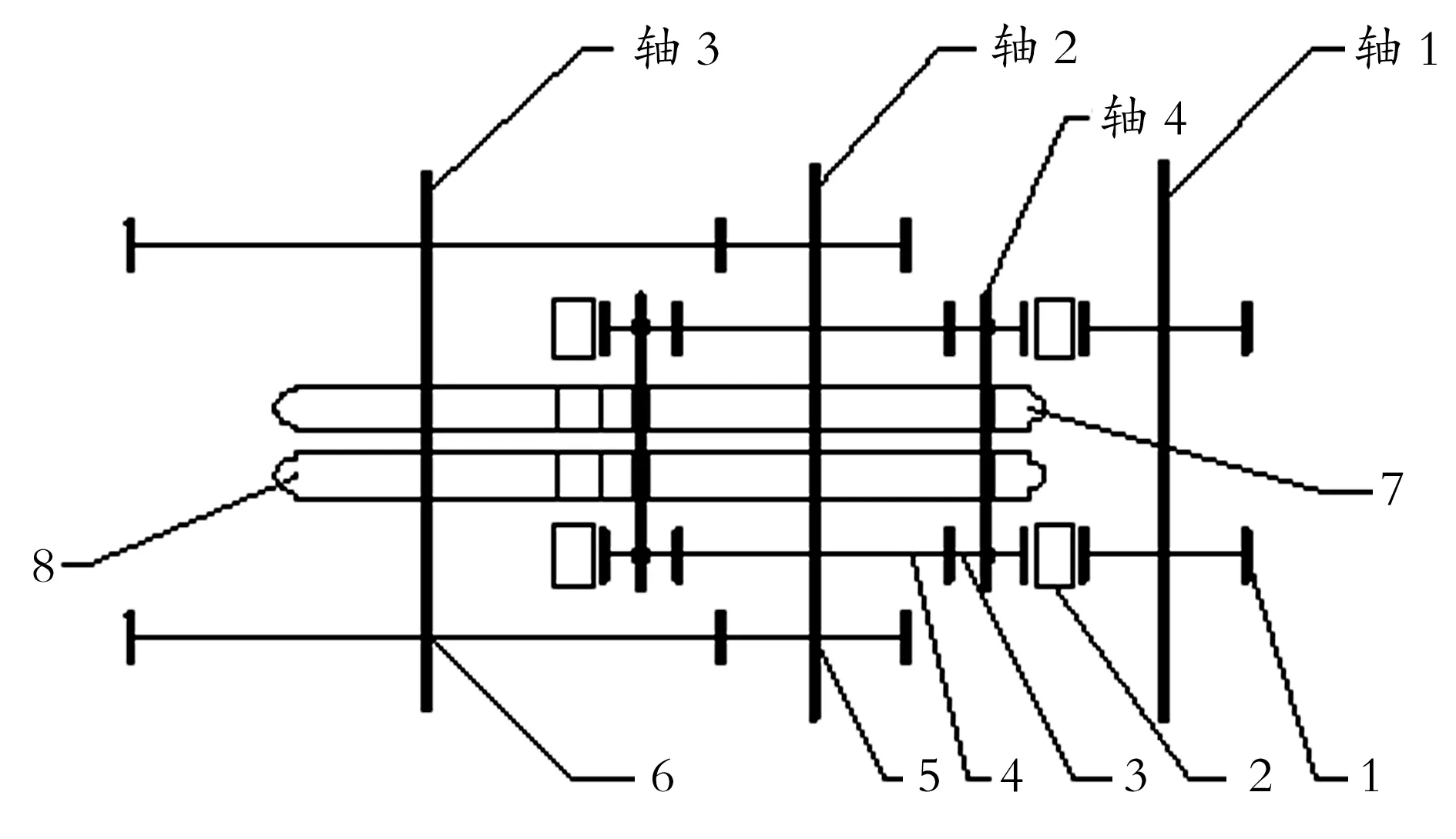

减速器传动结构示意图如图1所示。图1中,轴1为输入轴,轴2为中间轴,轴3为输出轴,轴4为行星齿轮轴;1为输入齿轮,2为齿圈,3为行星齿轮,4为太阳轮,5为中间轴输入齿轮,6为输出齿轮,7为中间轴输入链轮,8为输出链轮。减速器设计主要用行星齿轮改变中间轴的转向使其与输出轴转向相同,并以链轮为行星架将行星齿轮的一部分能量通过链条传递给输出轴。该种减速器的优点如下:一是利用链条的传动间隙,在带载启动时利用先期储存的能量增加启动能力;二是降低因载荷波动而引起的减速器振动。

图1 减速器传动结构示意图

1.1 传动比的计算

(1)

将n2、n4、nH的表达式代入式(1),推出总传动比i18:

1.2 减速器相关数据

本文主要以CYJ8-3-48B抽油机为参考对象,抽油机参数如下:悬点最大载荷W=80 kN,减速器额定扭转矩T=48 kN·m,冲次数N=6、9、12,电机型号为YQ250M-6,电机转速为980 r/min,电机功率为30 kW。根据抽油机相关参数对减速器进行了常规设计,与原减速器部分设计略微不同。减速器的输入轴与中间轴的轴距a1=330 mm,中间轴与输出轴的轴距a2=516 mm;减速器外部尺寸为:1 645 mm×1 664 mm×1 079 mm。减速器相关参数见表1。

表1 减速器相关参数

注:表中的A代表链轮型号为A类。

2 Pro/E软件实体建模与模拟

针对一些常用零件,Pro/E软件通过在程序栏输入指令可以得到相应的模型,而且修改参数栏可以得到新的模型。本文采用压力角为20°的常用渐开线齿轮,减速器实体装配如图2所示。把建好的齿轮、链条、齿轮轴等零件按模型进行装配,在装配过程中需要注意其自由度的选择,对于齿轮的装配主要应用销钉连接,选择相应的旋转轴和相应的旋转面,如行星齿轮应以链轮为参照主体进行旋转,这取决于旋转面的选取。在装配过程中应以零件为单位进行装配,不能用组件进行装配。如果用组件装配,则在后续的机构应用中出现一个装配主体,而这个装配主体将没有办法赋予材质质量。若主体出现没有质量的现象,则不能进行机构的动态、静态、平衡力的分析[10]。

图2 减速器实体装配

2.1 Pro/E软件简单的动态分析

Pro/E软件从4.0版本之后便引入了动态分析模块,应用Pro/E软件可以直接进行动态分析。目前应用最多的是Pro/E 5.0版本,相对于Pro/E 4.0版本,Pro/E 5.0版本的动态分析模块更加完整。Pro/E软件动态分析模块与其他动态分析软件非常接近,多数的动态分析Pro/E都可以独立完成,Pro/E软件动态分析模块主要针对位置、运动学、动态、静态、平衡力等5个方面进行分析与模拟[11]。

Pro/E软件主要是三维建模软件,在建模方面大大优越于其他动态分析软件。直接应用Pro/E软件自身所带的仿真模块进行仿真,可以大大提升工作效率,同时可减少倒换文件时出现丢失与错误的概率。

在装配好实体模型后就可以进入动态分析模块进行约束,Pro/E软件有专门的齿轮约束,每次只能约束2个相邻齿轮,对齿轮约束主要有转动轴、基础、分度圆直径等。对于简单的外啮合齿轮不必考虑转动方向问题,但是对于带有行星齿轮的复杂装配体必须考虑每一齿轮的转动方向,因为Pro/E软件不能智能计算行星齿轮转动方向,而且不同的转动方向会影响运算结果,因此需要对行星齿轮的转向进行正确的约束[12]。对于行星齿轮与行星架的连接,要注意基础的选择与自由度的控制。基础必须为行星架;行星齿轮相对行星架有一个自由度,行星架相对主体有一个自由度。针对运动仿真选择适当的约束,可使仿真结果更加接近真实结果。

2.2 模拟仿真

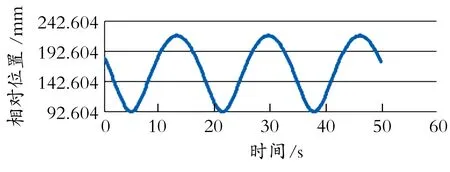

2.2.1 位置分析 对减速器进行位置仿真,可以更直观地看到齿轮内部运转状况,还可以得到各个零件的相对位置变化及运动轨迹,因此能更好地对机构进行修改。行星齿轮齿顶相对于中间轴的位置变化曲线如图3所示。由图3可知,行星齿轮齿顶相对于中间轴的位置变化曲线为标准的正弦曲线。由此得出如下结论:齿轮运行正常,机构完整,没有运动干涉,装配约束正确,可以进行后续的仿真工作。

图3 行星齿轮齿顶相对于中间轴的位置变化曲线

2.2.2 转速分析 对减速器进行运动学仿真。设定起始输入轴转速60.000(°)/s进行模拟,得到各齿轮的转速,结果见表2。通过输入齿轮与输出齿轮的转速比,得到减速器的传动比为23.519,与理论计算传动比23.548基本吻合。

表2 各齿轮的转速 (°)/s

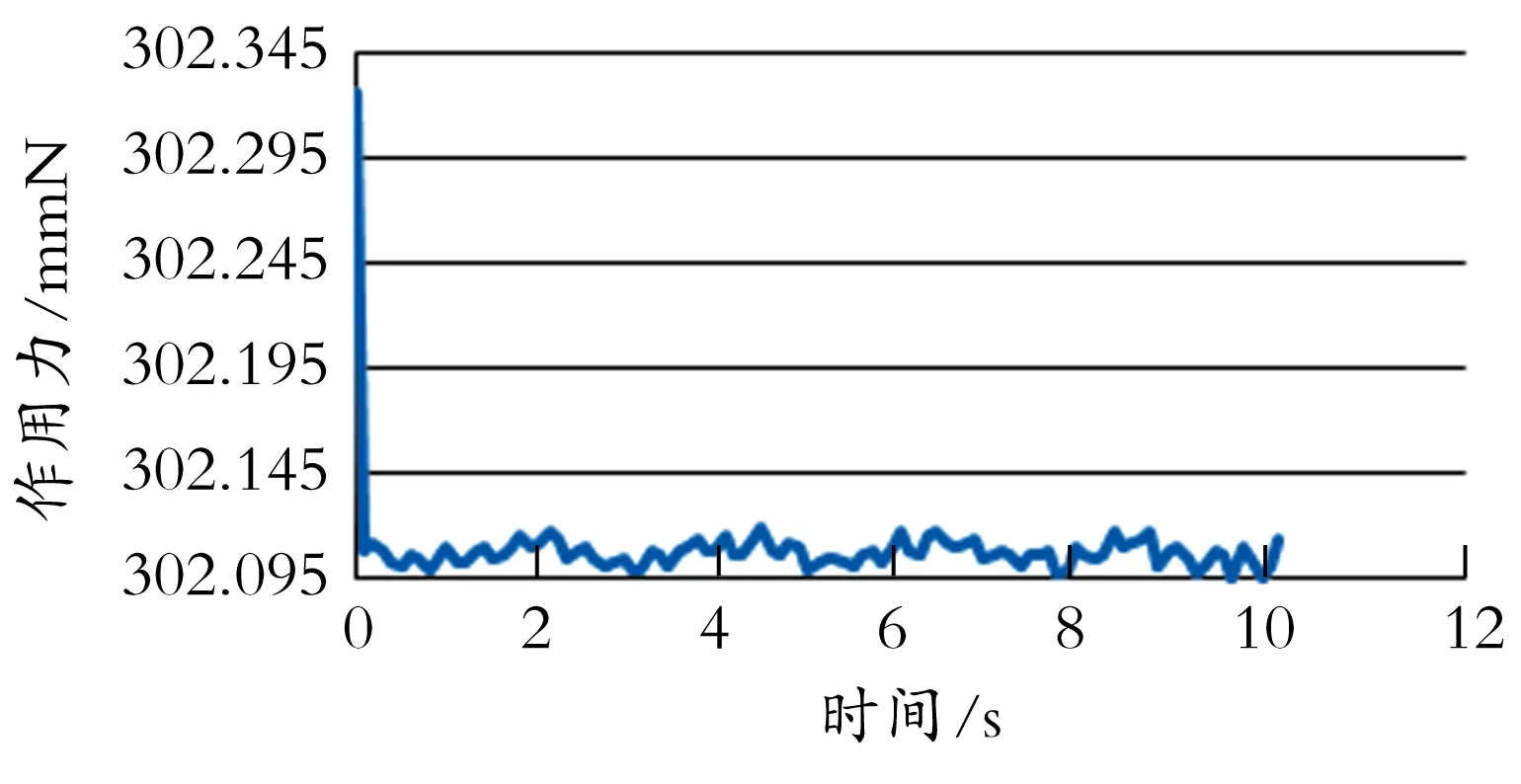

2.2.3 连接作用力分析 对减速器进行动态仿真。首先,设定电动机运转速度为1 129(°)/s,给每个连接处施加阻尼系数C=0.01 N/(m·s-1)的阻尼器代替机械转动时产生的摩擦力,在输出轴施加阻尼系数C=100 N/(m·s-1)的中心旋转阻尼器代替载荷。然后,进行动态仿真,可以得到输出轴与中间轴之间齿轮连接反作用力。输出齿轮与中间轴的齿轮作用力随时间的变化曲线如图4所示。作用时间为0~10 s时,减速器作用力的平均值为302.113 mmN。链条连接反作用力随时间的变化曲线如图5所示。作用时间为0~10 s时,链条连接反作用力的平均值为-2 318.84 mmN。分析图4—5可知,作用力变化非常小,受力平稳,齿轮运转平稳,振动较小。

图4 输出齿轮与中间轴齿轮作用力随时间的变化曲线

图5 链条连接反作用力随时间的变化曲线

3 结 论

(1)对机构的位置进行模拟分析的结果可知,机构运动没有干涉,各个零件的运转轨迹与理想轨迹基本相同。

(2)对齿轮转速进行运动学模拟的结果可知,传动比与理论值基本吻合。

(3)对齿轮、链条连接处进行受力分析的结果可知,机构运转平稳,振动微小。

[1] 高月民,尹传庆.抽油机的调速节能控制理论探讨与实践[J].电气应用,2009,28(8):50-54.

[2] 蒋仕民.游梁式抽油机节能技术在河南油田的应用分析[J].石油天然气学报,2010,32(4):394-396.

[3] 黄清世,邹雯,张亚娟.长冲程抽油机减速器的一种新设计方案[J].石油天然气学报,2007,29(6):153-156.

[4] 梁新文.一种新型的双圆弧齿轮传动减速器[J].机械传动,2012,36(9):108-110.

[5] 孙文,王三民,任涛.基于Pro/E 渐开线斜齿轮自动参数化建模的关键问题[J].机械传动,2011,35(5):27-30.

[6] 梁琪,李世国,卜莹琼.基于Pro/E 的渐开线齿轮参数化设计[J].计算机工程与设计,2005,26(12):3194-3195.

[7] 秦成.基于Proe/Adams/Matlab挖掘机虚拟样机研究[J].机床与液压,2008,36(9):133-134.

[8] 何国修,王霜.基于PROE 的内锥齿轮建模与分析[J].机械设计与制造,2012(4):227-229.

[9] 吴利红,董连斌,许文海.基于MATLAB和ProE的螺旋桨三维建模[J].大连海事大学学报,2011,37(2):17-20.

[10] 毕风荣,崔新涛,刘宁.渐开线齿轮动态啮合力计算机仿真[J].天津大学学报,2005,38(11):991-995.

[11] 孟飞,槐创锋,黄志刚.Pro/engineer Wildfire 5.0中文版机械设计案例实战[M].北京:机械工业出版社,2011:163-195.

[12] 葛正浩,杨芙莲.Pro/engineer Wildfire 4.0机构运动学与动力学仿真及分析[M].北京:化学工业出版社,2009:70-118.

Motion Simulation of a New Type Reducer Based on Pro/E Oil Pumping Unit

Wang Shu1, Shi Chengjiang1, Zhang Shaoyu2

(1.SchoolofMechanicalEngineering,LiaoningShihuaUniversity,FushunLiaoning113001,China;2.SyntheticDetergentFactory,FushunPetrochemicalCompany,FushunLiaoning113004,China)

Reducer as an important transmission, there is a very wide range of applications in many areas. A new design of reducer for oil pumping unit in oil field was introduced, and the modeling, assembly and simulation analysis of Pro/E software was used. The interference of gear running was obtained by position simulation, and the operation condition of internal gear of reducer was directly reflected. The drive ratio was verified through kinematics simulation; through dynamic simulation, the force of the mechanism was obtained, and the vibration condition of the mechanism was obtained by the force analysis. Direct application of Pro/E simulation could greatly improve the design efficiency.

Pro/E; Newly reducer; Assembly; Analog simulation

2016-11-01

2016-11-28

王述(1987-),男,硕士研究生,从事机械设计方面的研究;E-mail:wskozzz@sina.com。

石成江(1962-),男,博士,教授,从事机械设计制造方面的研究;E-mail:shicj-2008@163.com。

1672-6952(2017)06-0044-03

投稿网址:http://journal.lnpu.edu.cn

TH13;TE969

A

10.3969/j.issn.1672-6952.2017.06.009

(编辑 宋锦玉)