前、后张力差对钽箔材轧制过程稳定性的影响

张国霞,舒 滢,展宏勋,薛少博,张 洁

(西北有色金属研究院,陕西 西安 710016)

前、后张力差对钽箔材轧制过程稳定性的影响

张国霞,舒 滢,展宏勋,薛少博,张 洁

(西北有色金属研究院,陕西 西安 710016)

跑偏和断带是钽箔材轧制过程中最常出现的问题。前、后张力给定不当是引起跑偏和断带的一个很重要原因,尤其是对于厚度小于0.05 mm的超薄箔材轧制受前、后张力差的影响更加明显。采用森吉米尔二十辊轧机将厚度为0.2 mm的Ta1箔材分两个轧程轧至厚度0.01 mm,研究此轧制过程中前、后张力差对轧制过程中跑偏和断带的影响,结果指出,在钽箔材轧制过程中,前、后张力差对轧制过程稳定性是有很大影响的,且其影响程度随着箔材的变薄而越加强烈。

钽箔材;轧制过程;张力差;跑偏;断带

所谓张力,是加在轧件上的前、后拉力。当力的作用方向与轧制方向相同时,称为前张力;而作用方向与轧制方向相反时,称为后张力[1]。

在带箔材轧制过程中,张力的施加是控制厚度、调整板形、保证轧制过程顺利进行的重要手段,带张力轧制也是带箔材轧制必不可少的内容[2]。前、后张力的施加都能够降低单位轧制力,并可通过它在一定程度上控制带材在轧制过程中的厚度变化,但后张力的施加对轧制力的影响幅度要大于前张力[3],并能使轧制过程稳定;而前张力主要作用是获得满意的板形,且有助于轧制过程的正常进行,可防止“打滑”[4]。所以,在轧制过程中经常需要根据轧制状况调整前、后张力差,以达到控制板形和纵向厚差的目的。

在钽箔材轧制过程中,跑偏和断带是最常出现的问题。经大量试验发现,前、后张力给定不当是引起跑偏和断带的一个很重要原因,尤其是对于厚度小于0.05 mm的超薄箔材轧制受前、后张力差的影响更加明显。

为此,本文通过试验研究钽箔材从0.2 mm轧至0.02 mm过程中前、后张力差对轧制过程稳定性的影响,以保证在利用前、后张力差控制板形和厚差的同时不影响轧制过程稳定性,顺利轧制出目标尺寸和板形的产品,提高产品质量和成品率。

1 试验方法

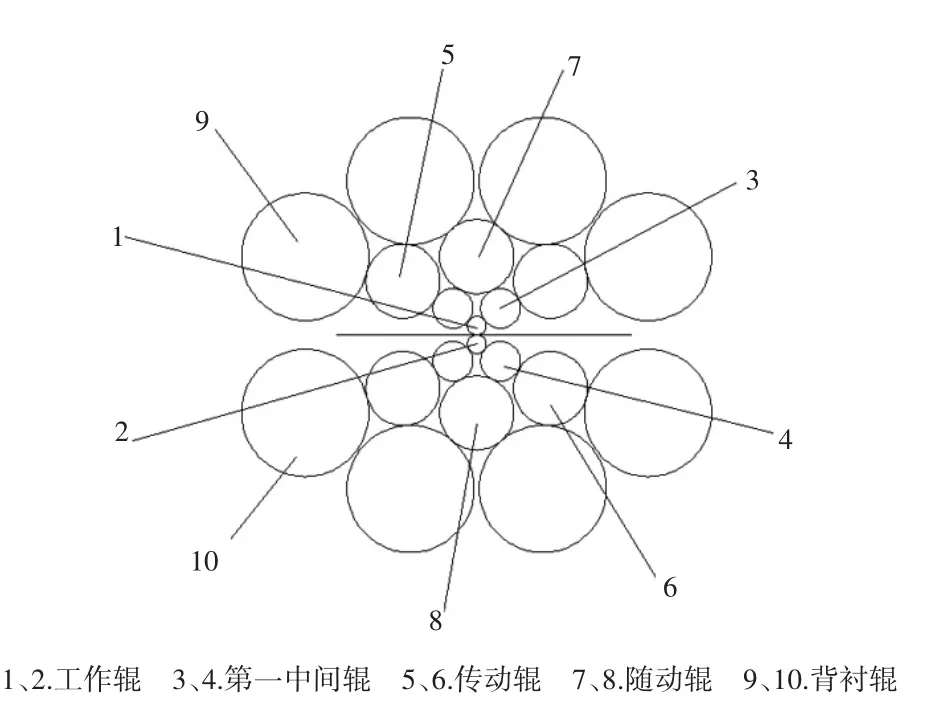

试验设备:采用森吉米尔二十辊可逆冷轧机进行试验,轧机辊系结构如图1所示。

图1 轧机辊系结构图

试验坯料:采用退火态的纯Ta1带材,坯料规格为0.2 mm×100 mm×L,坯料的化学成分及其它要求按标准GB/T3630-2006执行。

试验工艺路线:坯料检验→一次轧制(δ0.2 mm→δ0.05 mm)→清洗→真空退火→裁边→二次轧制(δ0.05 mm→δ0.01 mm)

试验过程:将满足坯料要求的同一批次Ta1钽带材按照设定的轧制工艺分两次轧制进行试验研究。轧制过程中,保持轧辊凸度、轧制速度、润滑状况等轧制条件不变,研究前张力超出正常值(5%~15%)或后张力超出正常值(10%~20%)对轧制过程稳定性的影响,进而为箔材轧制过程中张力差的控制提供依据。

试验分以下四种情况进行研究:

(1)后张力为正常值,前张力大于正常值;

(2)后张力为正常值,前张力小于正常值;

(3)前张力为正常值,后张力大于正常值;

(4)前张力为正常值,后张力小于正常值。

2 试验结果与讨论

为了保证试验结果的准确性,每种试验情况不少于3条带,每条带的长度2 m~3 m.

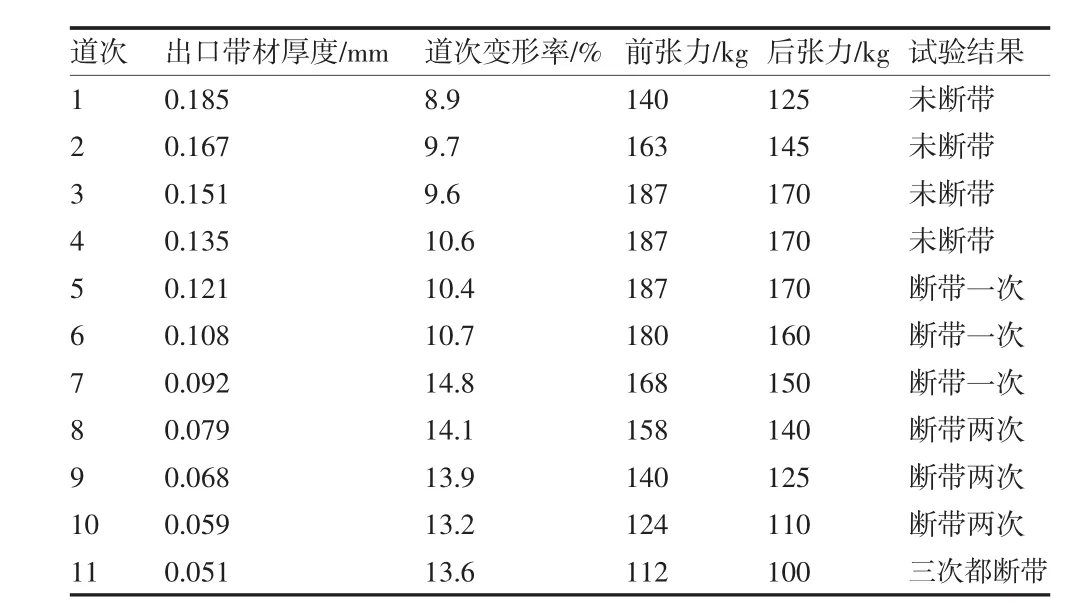

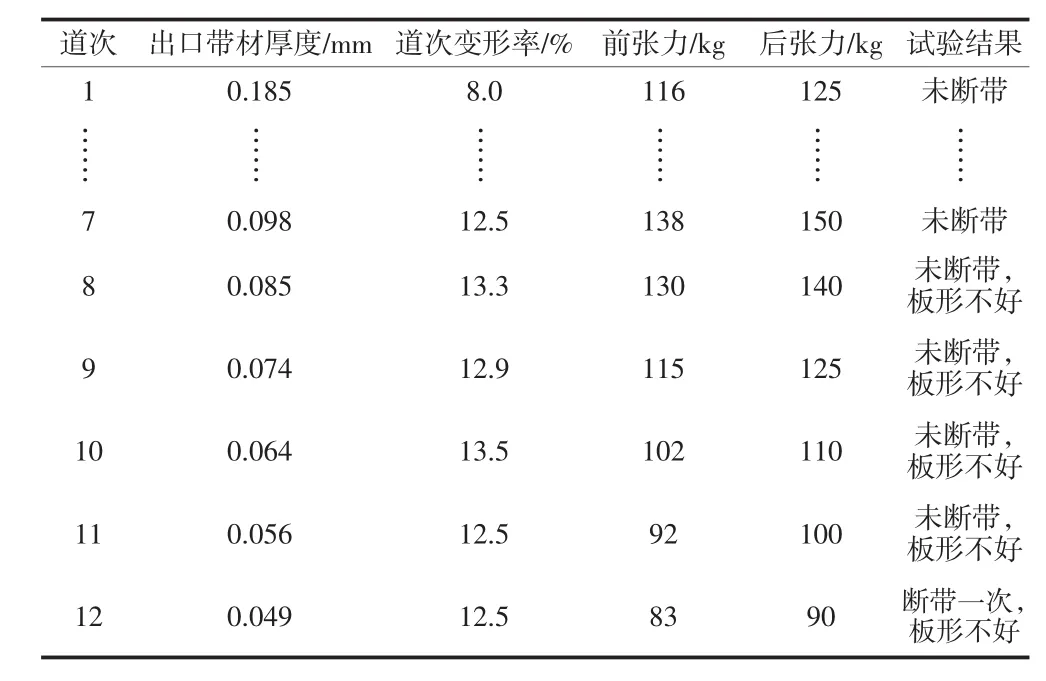

一次轧制将钽箔材从厚度0.2 mm轧至0.05 mm,道次压下率控制在8%~15%范围内,试验结果见表 1~表8.

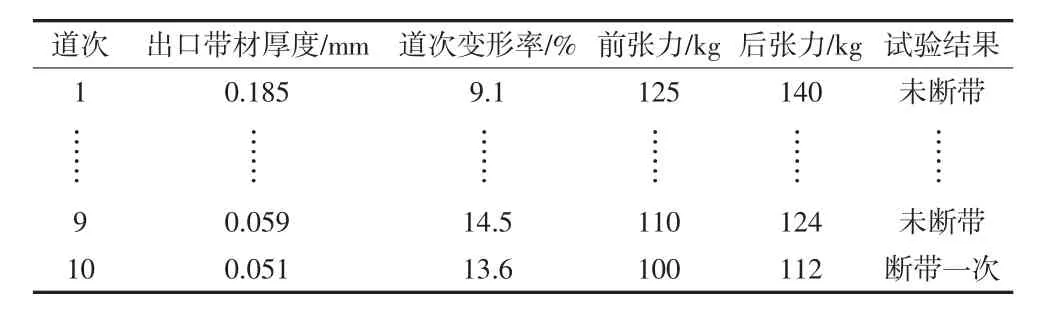

表1 后张力为正常值,前张力大于正常值5%~10%试验结果

表2 后张力为正常值,前张力大于正常值10%~15%试验结果

表3 后张力为正常值,前张力小于正常值5%~10%试验结果

表4 后张力为正常值,前张力小于正常值10%~15%试验结果

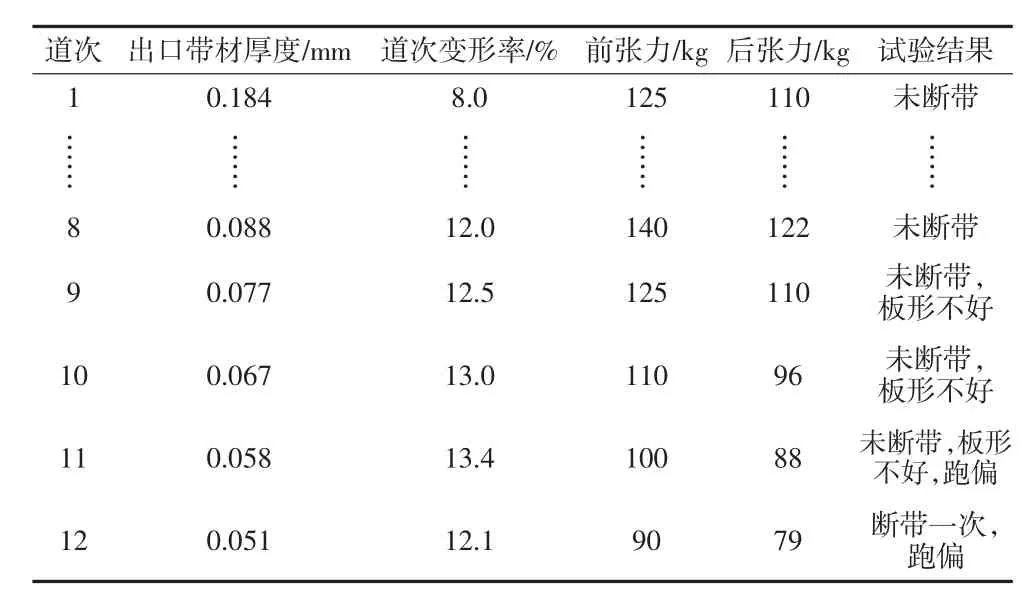

表5 前张力为正常值,后张力大于正常值10%~15%试验结果

表6 前张力为正常值,后张力大于正常值15%~20%试验结果

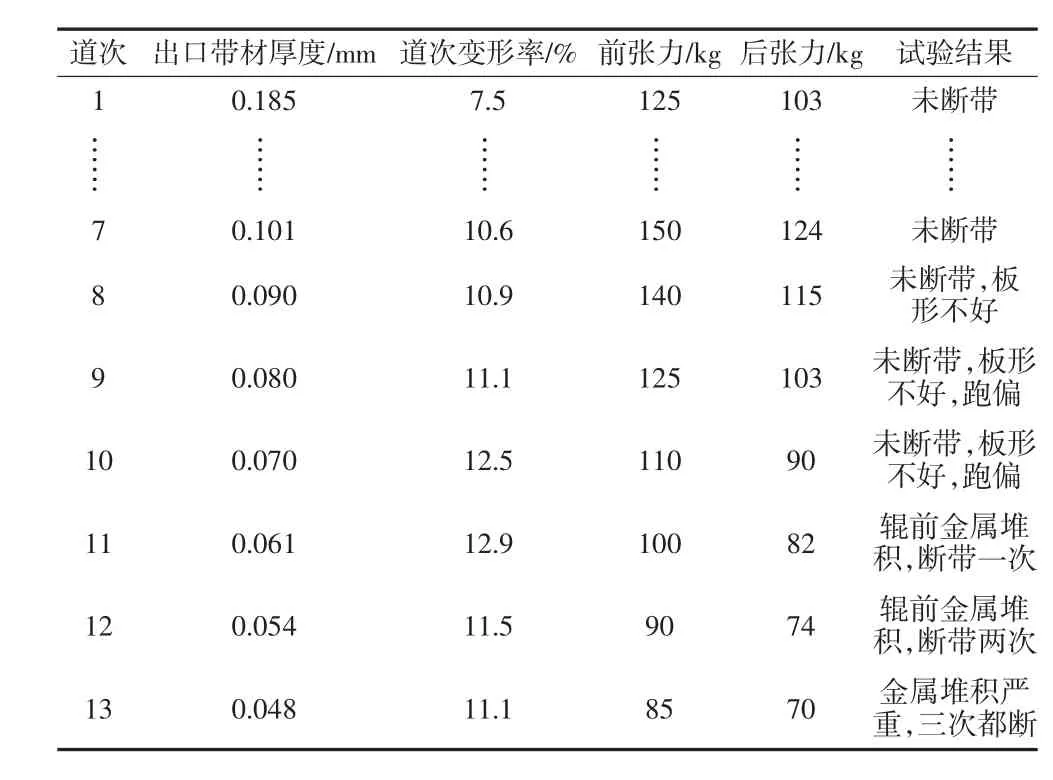

表7 前张力为正常值,后张力小于正常值10%~15%试验结果

表8 前张力为正常值,后张力小于正常值15%~20%试验结果

由表1~表2试验结果可以看出:后张力为正常值时,当前张力大于正常值5%~10%时,在箔材厚度达到0.06 mm以后出现两次断带,轧制后板形良好,无瓢曲,无边浪;当前张力大于正常值10%~15%时,从第五道次开始出现断带,且随着带箔材的变薄而加剧,尤其是当箔材厚度达到0.06 mm以下时,三次试验都发生断带,严重影响轧制过程的稳定性。

由表3~表4试验结果可以看出:后张力为正常值时,当前张力小于正常值5%~10%时,整个轧制过程几乎没有发生断带,但板形不佳;当前张力小于正常值10%~15%时,最后四道次跑偏断带次数明显增多,而且伴随串层现象,严重影响轧制稳定性。

由表5~表6试验结果可以看出:前张力为正常值时,当后张力大于正常值10%~15%时,基本没有发生跑偏和断带,但是轧后箔材板形略有瓢曲;当后张力大于正常值15%~20%时,从第六道次开始出现断带,且随着箔材的变薄而加剧。

由表7~表8试验结果可以看出:前张力为正常值时,采用后张力小于正常值进行轧制时,其变化规律与前张力小于正常值轧制时相似,整个轧制过程几乎没有发生断带,但很易出现跑偏现象,板形不佳,不同的是当后张力小于正常值15%~20%时,在带材拉不紧的情况下出现辊前金属堆积现象,且五个道次跑偏次数明显增多,严重影响轧制稳定性。

二次轧制将钽箔材从厚度0.05 mm轧至0.01 mm,道次压下率控制在10%~20%范围内,试验结果与一次轧制试验结果相似。试验结果表明,后张力为正常值时,当前张力大于正常值5%~10%时,末道次发生两次断带,但板形良好;当前张力大于正常值10%~15%时,断带情况频繁发生,无法进行正常轧制。后张力为正常值时,当前张力小于正常值5%~10%时,没有发生断带,板形良好;当前张力小于正常值10%~15%时,轧制过程中带材略有松弛,存在跑偏和串层现象,且随着箔材的变薄而加剧,影响轧制过程的稳定性和产品质量。前张力为正常值时,当后张力大于正常值10%~15%时,未发生跑偏和断带,轧制过程稳定,且减薄较快;当后张力大于正常值15%~20%时,从第三道次开始出现断带,且随着带箔材的变薄而加剧。前张力为正常值时,当后张力小于正常值10%~15%时,其变化规律与前张力小于正常值轧制时相似,整个轧制过程没有发生断带,但更易出现跑偏,且减薄较慢;当后张力小于正常值15%~20%时,箔材拉不紧,辊前金属堆积严重,无法进行顺利轧制。

通过以上两次轧制试验结果可以看出,在钽箔材轧制过程中,前张力超出正常值或后张力超出正常值对轧制过程稳定性是有很大影响的。前张力大于正常值有助于改善板形,并防止跑偏,但容易引起断带;后张力大于正常值有助于控制纵向厚差,且不易引起断带和跑偏,但是轧后板形平直度欠佳;前张力或后张力小于正常值不易断带,但很容易跑偏。但是,只要控制前、后张力差在一定的合理范围内,箔材的板形、厚差和轧制过程的稳定性是可以兼顾的。通过本试验研究发现,前张力超出正常值要控制在5%~10%范围内,而后张力超出正常值要控制在10%~15%范围内,这样可以在保证轧制过程稳定性的条件下实现带材板形和厚差控制,其中前张力大于后张力比较适合轧制的末尾3~5道次或板形需要调整时使用,以达到控板形目的,而后张力大于前张力则比较适合开轧及中间道次,已达到快速减薄,实现纵向厚差控制目的,尤其是二次轧制中较薄箔材轧制效果更明显。

3 结论

(1)对于0.2 mm以下的钽箔材轧制,前后张力给定不合适对轧制过程稳定性影响很大。

(2)钽箔材轧制过程中,前张力大于正常值有助于改善板形,并防止跑偏,但容易引起断带;后张力大于正常值有助于控制纵向厚差,且不易引起断带和跑偏,但是轧后板形平直度欠佳;前张力或后张力小于正常值不易断带,但很容易跑偏。所以,前、后张力差应根据实际轧制状况灵活应用。

(3)钽箔材轧制过程中,前张力超出正常值要控制在5%~10%范围内,而后张力超出正常值要控制在10%~15%范围内。

(4)钽箔材轧制过程中,前张力或后张力小于正常值的张力控制方案对轧制过程没有明显益处,且容易引起跑偏和辊前金属堆积,生产中不建议使用。

[1]陶常印.张力在冷轧带钢轧制中的作用[J].鞍钢技术,1997(6):25-26.

[2]黄光辉,张 磊.张力控制方式引起的带钢轧制特性变化[J].冶金设备,2012,特刊(2):105-106.

[3]杨广科,赵春江,陈今良,等.张力在轧制过程中对轧制力影响的有限元模拟[J].机械工程与自动化,2013,8(4):7-8.

[4]王国栋.板形控制和板形理论[M].北京:冶金工业出版社,1986.

The Effect of the Tension Difference Between front and Back on the Stability of the Rolling Process of Tantalum foil

ZHANG Guo-xia,SHU Ying,ZHAN Hong-xun,XUE Shao-bo,ZHANG Jie

(Northwest Institute For Non-ferrous Metal Research,Xi’an Shaanxi 710016,China)

In the rolling process of tantalum foil,the most common problems are running deviation and breaking of the strip.The tension difference between front and back has given improperly is an important cause of the strip deviation and the strip breaking,especially for the ultra-thin titanium foil with thickness less than 0.05 mm,the effect of the tension difference between front and back is more obvious.This paper adopts sendzimir twenty roller mill to roll the TA1 strip of thickness 0.2 mm to thickness 0.01 mm,the rolling process is divided into two rolling processes.The effect of the tension difference between front and back on the strip deviation and the strip breaking in this rolling process are mainly studied.The results show that the tension difference between front and back has a great influence on the stability of the rolling process of tantalum foil,and the influence degree is more intense with the thinning of the tantalum foil.

tantalum foil;rolling process;tension difference;strip deviation;strip breaking

TG335.5

A

1672-545X(2017)10-0077-03

2017-07-10

张国霞(1986-),女,河北石家庄人,硕士,工程师,长期从事有色金属板带箔材加工。