镍基合金换热管多频涡流检测技术试验研究

, , , , , , (甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

镍基合金换热管多频涡流检测技术试验研究

廖兵兵,张玉福,田利,李军,王强,杨栋,孟沧海

(甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

针对镍基合金换热管在运行过程中可能产生的腐蚀失效模式,设计并制作了相应的Incoloy 825镍基合金涡流对比样管,选择了合适的自比差动内穿过式探头。经分析与研究,确定了高效、准确的多频涡流检测技术,利用多频涡流探伤仪中的差动和绝对通道分别对换热管局部腐蚀和均匀腐蚀缺陷进行检测。通过不同缺陷特征试验研究,确定了最佳的多频涡流检测参数,确保了检测过程中对镍基合金换热管局部腐蚀及均匀腐蚀缺陷有足够的分辨率及信噪比,检测精度达到±5%,检测结果更加可靠。

换热管; 镍基合金; 多频涡流检测技术; 腐蚀缺陷; 试验研究

随着我国油气田的不断开发,大多数油气田面临着含水量及腐蚀性气体不断增加的局面[1]。在油气田开发过程中,H2S、CO2等酸性气体作为伴随气体不断增加,其溶于水后不仅会对输油、输气管线及油气处理设备产生全面腐蚀,湿H2S环境中还会导致氢致开裂和应力腐蚀开裂,在高Cl-的腐蚀环境下局部腐蚀严重[2]。碳钢或低合金钢暴露于含有H2S的环境介质中,因腐蚀而产生的氢侵入钢中会在钢表面产生氢鼓泡,在应力作用下还会发生硫化氢应力腐蚀开裂[3-5]。热交换器是在石油、石化、化工、制冷、制药及城市供暖等行业中应用广泛的设备之一,主要用于两种不同温度介质的热交换。热交换器按结构主要分为管壳式和无壳体式两大类,其中管壳式热交换器应用较为广泛[6,7]。对于油气开采过程中产生的复杂强腐蚀性介质,国内很多油气处理站都使用由耐蚀性较强的不锈钢制造的热交换器,常用的不锈钢主要有铁素体不锈钢、奥氏体不锈钢及铁素体-奥氏体双相不锈钢。但在实际使用过程中,这些不锈钢耐腐蚀性并不理想,因此有些油气处理站在一些风险较高的热交换器中使用了耐腐蚀性强的镍基合金钢。为了保证此类热交换器的长周期安全运行,对热交换器换热管束进行定期在役缺陷检测非常必要。

目前用于镍基合金钢管检测的最好方法是多频涡流检测,而国内对于镍基合金换热管束涡流检测的研究较少,文中简要介绍了多频涡流检测技术的原理及特点,并进行了镍基合金换热管多频涡流检测技术的试验研究。

1 多频涡流检测技术原理及特点

1.1 技术原理

涡流检测的基本原理是电磁感应。被检试件有无缺陷可通过导电试件中涡流的反作用磁场对线圈阻抗的影响来进行判断。

被检试件有缺陷时,导电试件中涡流的反作用磁场会使线圈的阻抗发生变化[8]。一个信号所传输的信息量与信号的频带宽度及信噪比的对数成正比(香农-哈特莱原理)[9]:

(1)

式中,C为信息的传输速率,bit/s;W为频带宽度,Hz;S/N为信噪比。

式(1)表明,在信息传输过程中,使用频率越多(频带宽度越大),所得信息量就越大。因此,可根据所需检测参数(缺陷、壁厚等)和需要排除的干扰因素(折流板、支撑板等)有针对性地选择多个频率的电流激励线圈,然后对受作用的参数调制的输出信号按多个检测通道加以放大,按频谱滤波并解调,再把调制信号的各个分量以指定的方式组合起来,组合后的信号经信息处理系统的转化电路处理后就可以将各参数分离到各通道中,即可将待检信息的一个参数(缺陷)和干扰信号分离出来。

使用多频涡流检测时,仪器中的每个检测通道都受所有影响参数(即工件作用参数),如缺陷、壁厚、折流板等的综合作用。若有n个作用参数,则需要n个或者2n个独立的检测通道,以便将所有的作用参数分离,使每一个通道代表一个作用参数。参数分离的方法一般有多元一次方程组消元法、多维空间矢量转换法和矩阵代数法,文中以多维空间矢量转换法为例。

使用多维空间矢量转换法对试件作用参数进行分离主要包括2个转换:①试件参数对探头激励信号的调制,即试件参数合成矢量P转换成信号矢量D。在多维矢量空间中,试件参数矢量P由p1、p2···pn组合而成,P经调制后转换成信号的多维空间矢量D,D由d1、d2···dn组合而成。②信息矢量D经计算转换成估算参数矢量Q。

1.2 技术特点

单频涡流检测虽应用较广,但有应用局限性,对许多复杂应用的构件,如热交换器换热管束进行在役检测时,折流板、管板等部件会在涡流检测仪器上产生很强的干扰信号,极大影响对缺陷的判断[10]。采用多频涡流检测技术,通过混频技术手段,可在常规涡流检测时有效抑制上述干扰因素,实现缺陷信号的清晰显示。

单频和多频涡流检测的支撑板和外管壁缺陷信号比较见图1。从图1看出,在支撑板和外管壁缺陷信号同时存在的情况下,多频涡流检测技术明显抑制了支撑板信号,可准确辨别出外管壁缺陷信号。

图1 单频和多频涡流检测缺陷信号比较

2 多频涡流检测试验

2.1 检测仪器选择

试验中选用了奥林巴斯公司生产的Olympus MS 5800涡流探伤仪,该仪器是具有常规涡流检测、远场涡流检测、近场涡流检测、漏磁检测及旋转超声检测五合一功能的一体机,能通过阻抗图谱分析全面反映缺陷信号幅值大小、相位、波形走向等特征。该涡流探伤仪具有多个工作通道,能同时以2个或者2个以上工作频率进行检测,可将缺陷信号和干扰信号分开,提高信噪比,准确定性和定量缺陷的大小及位置。

2.2 对比样管制作

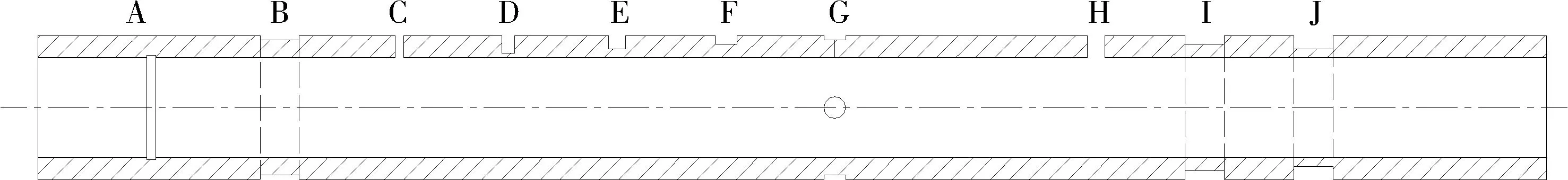

试验中使用的是尺寸为Ø25 mm×2.5 mm的Incoloy825镍基合金钢管,通过分析对比样管和实际检测缺陷的涡流检测图谱对缺陷的大小和位置进行定性和定量。检测之前需制作对比样管,根据NB/T 47013.6—2015《承压设备无损检测 第6部分:涡流检测》[11],样管材质应与被检材质相同或相似,使用对比样管调整仪器检测系统及检测灵敏度。对比样管加工缺陷位置见图2,不同人工缺陷及其加工参数见表1。

图2 对比样管缺陷位置

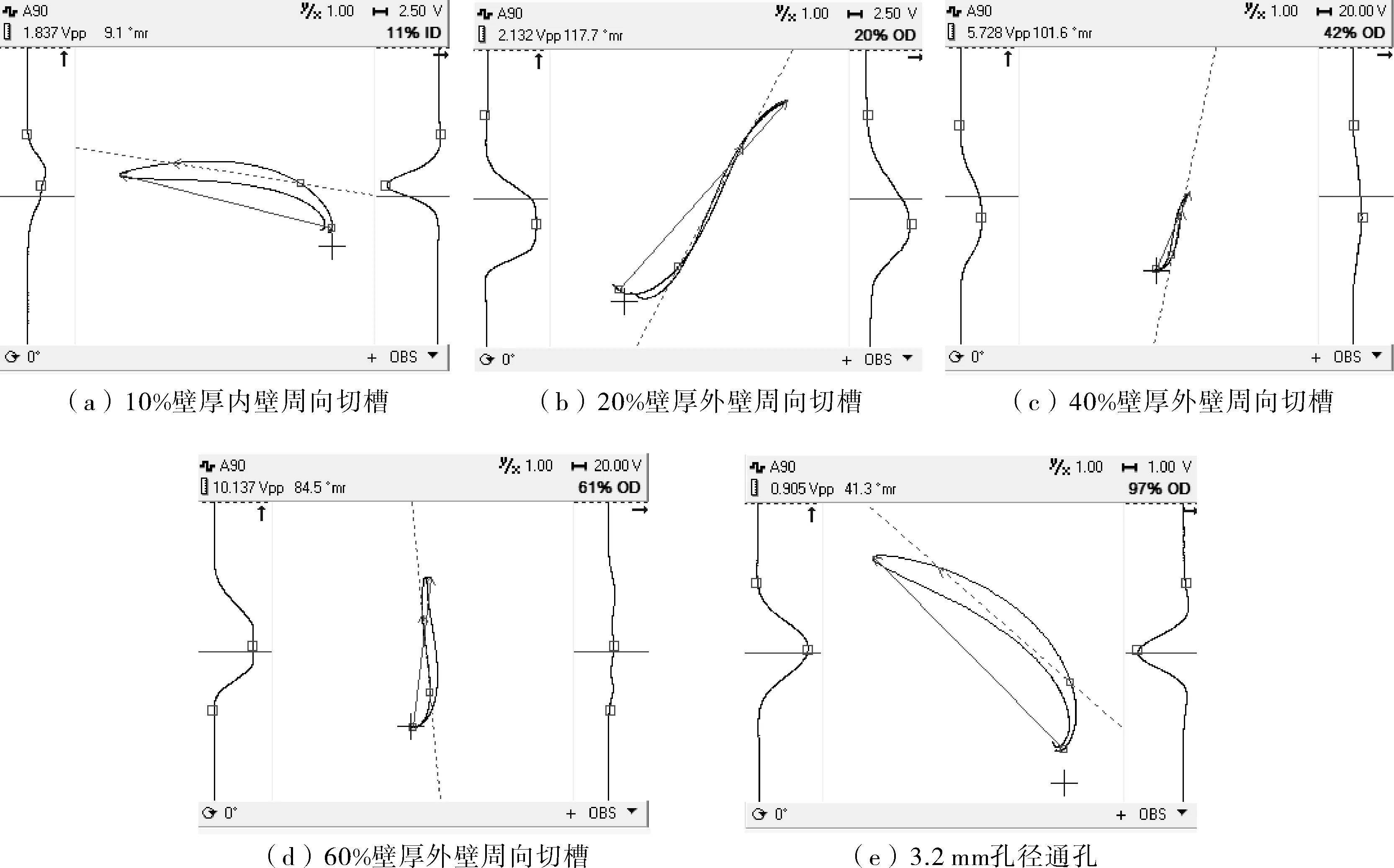

表1 对比样管人工缺陷及加工参数

对比样管上不同深度的切槽和较大通孔H主要用于调试仪器检测换热管内外壁均匀腐蚀缺陷(较大腐蚀缺陷)的灵敏度以及其准确性,对比样管上不同深度的平底孔和较小通孔C主要用于调试仪器检测换热管内外壁点蚀缺陷(局部腐蚀缺陷)的灵敏度及准确性。

2.3 探头选择

选择检测探头时,要求探头必须具有检测灵敏度高、抗干扰性能优、周向检测灵敏度差小和检测重复性好的特点,本试验中选择性能优良的自比差动穿过式检测探头[12]。同时考虑提离效应的影响,选择涡流探头时被检管束与探头必须满足一定的填充系数,常规涡流检测一般要求探头的填充系数在0.85~0.9。对Ø25 mm×2.5 mm的镍基合金换热管束,选择了型号为TEA-188-050-N20的自比差动穿过式探头。

2.4 检测频率选择

检测频率直接影响探伤灵敏度及渗透深度[13],选择合适的检测频率既能保证足够的缺陷分辨力,又能保证足够的信噪比。随着检测频率的增加,缺陷的分辨力增加,但噪声信号会增强,信噪比减小。

一般情况下,为保证管束内外壁涡流信号有一定的相位差,检测频率可按式(2)计算:

(2)

式中,f为检测频率,Hz;ρ为材料电阻率,μΩ·cm;t为管材壁厚,mm。

选择检测频率后,涡流的趋肤深度δ与管材的壁厚t相当,管材内外壁涡流信号的相位角相差90°。检测过程中,产生噪声信号的因素很多,比如支撑扳、管板、凹痕、磁性沉积物、探头摆动以及管子内径不匀等引起的检测噪声等。为了从干扰信号中分离出缺陷信号,可采用多频涡流技术提高信噪比。同一缺陷或干扰源在不同检测频率下会产生不同的涡流反应,涡流信号是矢量信号,多个矢量信号叠加可以使用矢量运算加减法,即可以通过设置加法器、减法器、衰减器等放大缺陷信号,减小或消除干扰信号[14],基本原理如下。

设A1、A2分别为在f1、f2检测频率下得到的涡流阻抗平面信号,B1、B2分别为在f1、f2检测频率下得到的缺陷涡流阻抗平面信号,C1、C2分别为在f1、f2检测频率下得到的干扰源涡流阻抗平面信号,则有:

A1=B1+C1

A2=B2+C2

即某一频率下得到的涡流阻抗平面信号是在同一频率下得到的缺陷涡流阻抗平面信号与干扰源涡流阻抗平面信号的矢量和。

令τ为调节因子(调节增益及相位系数),使得τC1=C2,则有:

τA1=τB1+τC1

τA1-A2=τB1-B2

此时只得到缺陷信号,而干扰源信号被消除,且缺陷信号只与检测频率有关。通过该原理,使用多频涡流检测可以消除干扰信号,提高信噪比。

一般情况下,检测频率f越大,标准趋肤深度(或渗透深度)越小,故检测小径薄壁管束的内表面缺陷时,应选取较低的频率;检测外表面时,应选择较高的频率[15]。根据本次试验被检管束壁厚,选定检测频率分别为53.8 kHz和108 kHz,可分别保证被检管束内、外壁有足够的检测灵敏度。经过在对比样管上反复测试,最终确定f1=56 kHz、f2=112 kHz,此时检测效果最佳。

2.5 采样率及增益选择

检测时,采样率及增益是影响缺陷信号分辨率及信噪比的重要因素。采样率及增益较大,噪声信号较多,信噪比较低,导致缺陷的分辨率较低;采样率及增益较小,检测缺陷的灵敏度较低,检测能力下降。为了达到最好的检测效果,试验中选取采样率为3 500点/s,增益为40dB。

3 多频涡流检测结果分析

根据上述计算的2个检测频率,将探头放置于样管没有缺陷的部位平衡探头,之后将探头从样管的一端穿过到另一端,检测时匀速拉出探头。在差动通道和绝对通道中显示对比样管上所有人工缺陷的信号,为了达到足够的缺陷分辨率及信噪比,反复在对比样管上调试仪器,最终选用上述计算确定的f1和f2。

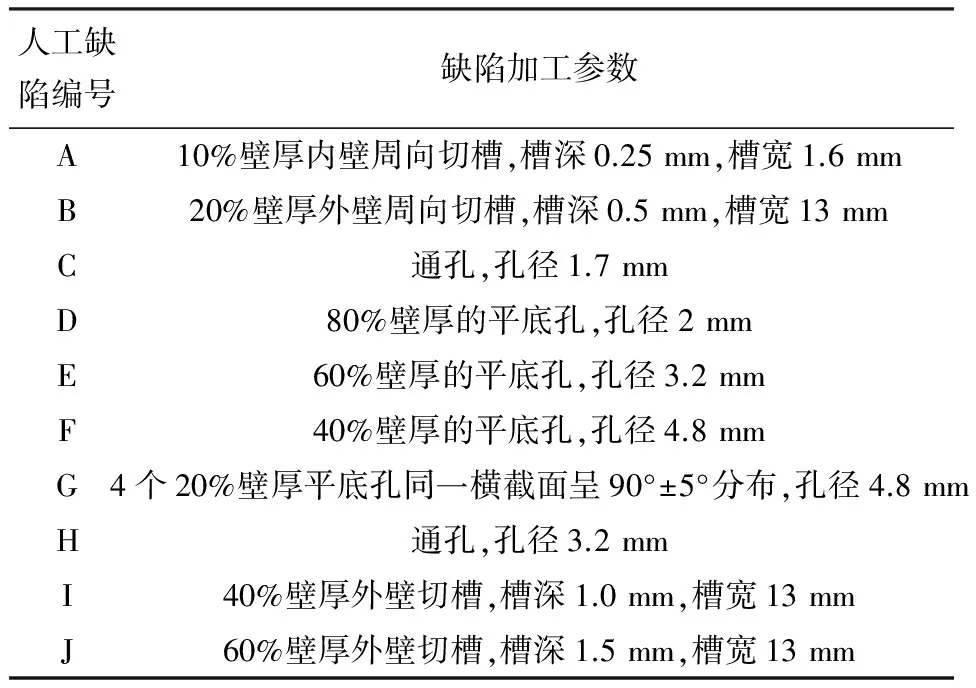

在f1和f2检测频率下得到的对比样管上的人工缺陷涡流信号波形图见图3,各缺陷波对应的人工缺陷见表2。

图3 对比样管上人工缺陷涡流信号波形图

表2 不同缺陷涡流信号波对应的对比样管人工缺陷

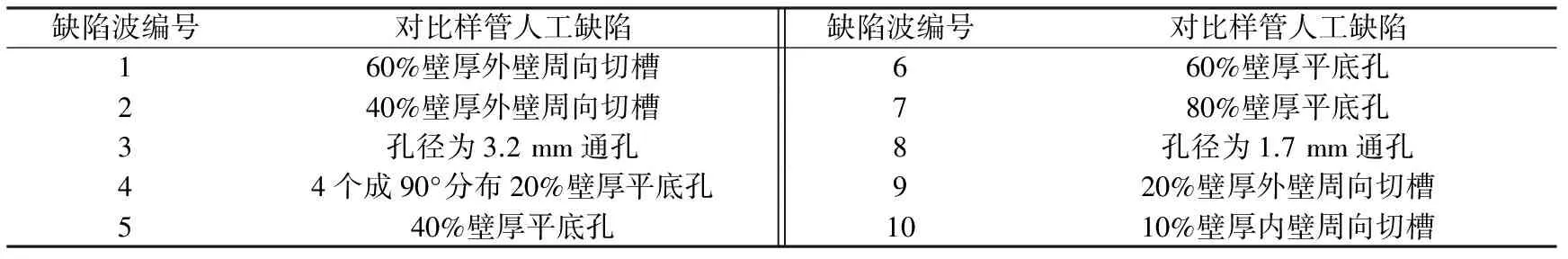

使用差动通道时,调节仪器的相位,使差动信号中通孔信号相位角在40°±5°,对比样管上4个深度为20%壁厚的评定孔的涡流信号相位角与穿透壁厚的通孔涡流信号相位角沿顺时针方向差为50°~120°。调试之后不同深度平底孔的八字形基准阻抗信号图见图4。

图4 不同深度平底孔八字形基准阻抗图

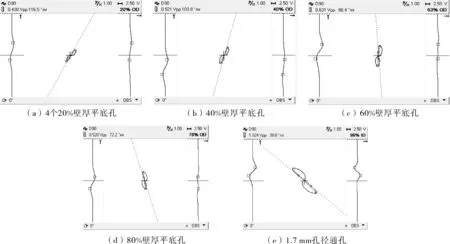

选择绝对通道时,调节仪器的相位,使内壁切槽涡流信号的相位角与显示屏水平线之间成±5°,使原点到通孔信号顶点连线和水平之间的相位角大约为40°。

调试后通孔和不同深度切槽的涡流基准信号图见图5。

图5 通孔和不同深度切槽涡流信号图

从图4和图5可以看出,经过对比样管的调试后,仪器已经具备了检测腐蚀深度大于20%壁厚的局部腐蚀缺陷及腐蚀深度大于10%壁厚的均匀腐蚀缺陷的能力,且检测精度为±5%。

4 结语

针对镍基合金换热管运行中存在的失效模式,通过分析与研究,确定了高效、准确的多频涡流检测方法。通过对不同缺陷的试验研究,确定了精准的检测参数,保证了镍基合金换热管检测过程中有足够的缺陷分辨率及信噪比,使检测结果更加可靠。检测过程中缺陷评定受到很多因素的影响,且换热管中的自然缺陷与样管上的人工缺陷得到的图谱有一定的差别,需积累丰富的现场经验对缺陷进行精准评定。

[1] 王丹.石油管线钢在H2S/CO2环境中的腐蚀行为研究[D].抚顺:辽宁石油化工大学,2010.

(WANG Dan. Corrosion Behavior Study of Petroleum Pipeline Steel in H2S/CO2Environment[D].Fushun:Liaoning Shihua University,2010.)

[2] 曾勇.L245NCS碳钢和316L不锈钢在CO2/H2S环境中腐蚀行为的研究[D].武汉:华中科技大学,2012.

(ZENG Yong. Corrosion Behavior Study of L245NCS Carbon Steel and 316L Stainless Steel in CO2/H2S Environment[D].Wuhan:Huazhong University of Science and Technology,2012.)

[3] 张清,李全安,文九巴,等.CO2/H2S对油气管材的腐蚀规律及研究进展[J].腐蚀与防护,2003,24(7):277-281.

(ZHANG Qing,LI Quan-an,WEN Jiu-ba,et al. Progress in Research on CO2/H2S Corrosion of Tubular Goods[J]. Corrosion and Protection,2003,24(7):277-281.)

[4] 姜放,戴海黔,曹小燕,等.油套管在H2S/CO2共存时的腐蚀机理研究[J].石油与天然气化工,2005,34(3):213-215.

(JIANG Fang,DAI Hai-qian,CAO Xiao-yan,et al. The Experiment Research of a Corrosion Mechanism about the Tube in CO2and H2S Environment[J].Chemical Engineering of Oil and Gas,2005,34(3):213-215.)

[5] 吕祥鸿,赵国仙,张建兵,等.低Cr钢在H2S/CO2环境中的腐蚀行为研究[J].材料工程,2009(10):20-23.

(LÜ Xiang-hong,ZHAO Guo-xian,ZHANG Jian-bing,et al. Corrosion Behavior of Low Cr Steel in H2S/CO2Environment[J]. Journal of Materials Engineering,2009(10):20-23.)

[6] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2006:54-73.

(QIAN Song-wen. Heat Exchanger Design Manual[M].Beijing:Chemical Industry Publishing,2006:54-73.)

[7] 赵伟,刘民,宫振海,等.管壳式热交换器管板与管束的检验[J].石油化工设备,2012,41(S1):100.

(ZHAO Wei,LIU Min,GONG Zhen-hai,et al. Tubular Heat Exchanger Tube Plate and Tube Bundle Inspection[J].Petro-chemical Equipment,2012,41(S1):100.)

[8] 任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

(REN Ji-lin,LIN Jun-ming. Non-destructive Electromagnetic Testing[M].Beijing:Science Publishing,2008.)

[9] 林俊明.多频涡流检测原理及应用[J].无损检测,1996,18(1):23-26.

(LIN Jun-ming. Principle and Application of Multi-frequency Eddy Current Testing[J]. Nondestructive Testing,1996,18(1):23-26.)

[10] 赵延武.多频涡流检测技术在役凝汽器钛管检验中的应用[J].贵州电力技术,2013,16(2):52-53.

(ZHAO Yan-wu. Application on Detecting Technique of Multi-frequency Eddy Current in the Inspection of Condenser Titanium Pipe[J]. Guizhou Electric Power Technology,2013,16(2):52-53.)

[11] NB/T 47013.6—2015,承压设备无损检测 第6部分:涡流检测[S].

(NB/T 47013.6—2015,Nondestructive Testing of Pressure Equipments—Part 6:Eddy Current Testing[S].)

[12] 袁改焕,李恒羽,白新德,等.高性能涡流检测传感器的研制[J].无损检测,2006,28(9):453-455.

(YUAN Gai-huan,LI Heng-yu,BAI Xin-de,et al. Development of High Performance Eddy Current Testing Transducer[J].Nondestructive Testing,2006,28(9):453-455.)

[13] 孙凤玲,冯辉,许妍,等.锆管涡流检测异常噪声的分析与处理[J].无损探伤,2014,38(4):37-39.

(SUN Feng-ling,FENG Hui,XU Yan,et al. Analysis and Treatment of Abnormal Noise in Eddy Current Testing of Zirconia Tube[J]. Nondestructive Inspection,2014,38(4):37-39.)

[14] 高亮,刘自强.凝汽器铜管多频涡流检测[J].湖北电力,2000,24(1):22-23.

(GAO Liang,LIU Zi-qiang. On-line Multi-frequency Eddy Current Detection of Condenser Brass Pipe[J].Hubei Electric Power,2000,24(1):22-23.)

[15] 孙凤玲,李恒羽,韩明星,等.双频涡流检测技术在锆管生产中的应用[J].无损检测,2016,38(2):60-63.

(SUN Feng-ling,LI Heng-yu,HAN Ming-xing,et al. The Application of Dual-frequency Eddy Current Testing Technology in the Production of Zirconium Tube[J].Nondestructive Testing,2016,38(2):60-63.)

ExperimentalStudyonMulti-frequencyEddyCurrentTestingTechnologyofNickel-basedAlloyHeatExchangerTubes

LIAOBing-bing,ZHANGYu-fu,TIANLi,LIJun,WANGQiang,YANGDong,MENGCang-hai

(Lanpec Technologies Limited,Lanzhou 730070,China)

Incoloy 825 nickel-based alloy contrast sample tubes are designed and fabricated, and appropriate self-contrast differential internal probe is selected according to possible failure modes of nickel-based alloy heat exchanger tubes during operation. Through analysis and research, an efficient and accurate multi-frequency eddy current testing technology is determined. The local corrosion and uniform corrosion defect of the heat exchanger tubes are detected by the differential and absolute channels in the multi-frequency eddy current flaw detector. With experimental study on different defect characteristics, the optimal detection parameters are determined and the local corrosion and uniform corrosion defect are further ensured and as a result more reliable test results proved by a detection accurate of ±5%.

heat exchanger tube; nickel-based alloy; multi-frequency eddy current testing technology; corrosion defect; experimental study

1000-7466(2017)06-0008-06

2017-06-10

甘肃蓝科石化高新装备股份有限公司基金项目(16JCJ005):换热管束涡流检测与应用

廖兵兵(1989-),男,江西抚州人,助理工程师,学士,从事无损检测、压力容器及管道检验等工作。

TQ051.503; TE965.03

B

10.3969/j.issn.1000-7466.2017.06.002

(张编)