硝基漆片回转干燥机工艺设计

, (天华化工机械及自动化研究设计院有限公司, 甘肃 兰州 730060)

硝基漆片回转干燥机工艺设计

杨玫,高妍

(天华化工机械及自动化研究设计院有限公司, 甘肃 兰州 730060)

介绍了热水型回转干燥机的工作原理,设计了用于硝基漆片干燥的热水型回转干燥系统,对热水型回转干燥系统中的干燥机结构、尾气除尘系统以及控制系统等设计要点进行了分析,提出了热水型回转干燥机关键工艺参数,例如筒体直径、筒体转速、传热系数、传热面积、换热管长度和管排布、物料停留时间以及物料填充率等的计算方法,最终确定了干燥机的选型结果。设计选型后的热水型回转干燥机建成投产之后运行稳定,产品产能及湿含量均达到相关标准的要求,验证了设计的合理性。

热水型回转干燥机; 硝基漆片; 干燥; 工艺参数; 设计

硝基纤维素片简称硝基漆片,是将涂料硝化棉以酯类吸收,经压延切片等工艺制成,呈白色薄片状,主要用于生产涂料、防潮玻璃纸、黏合剂、制革及印刷等。硝基漆片生产工艺使得其含有一定的水分,需进行干燥将物料中的水分干燥至小于1%(质量分数)。硝基漆片遇火易燃烧,加热易分解,即使在无氧的环境中也会因剧烈撞击或者静电而产生自燃,因此干燥过程中需采用低温干燥,同时需考虑干燥设备的防爆以及安全问题[1,2]。文中以国内某公司产能为600 kg/h的硝基漆片干燥机为例,分析研究了热水型回转干燥机的工作原理、工艺设计要点,并根据热质衡算结果提出了关键设计参数的确定方法。

1 热水型回转干燥机工作原理

针对硝基漆片遇火易燃烧、加热易分解的特性,采用80 ℃的热水作为加热介质。为防止物料在干燥的过程中因磨损等造成片状结构破坏,设计采用回转(列管式)干燥机,以最大限度减少磨损及细粉的产生。

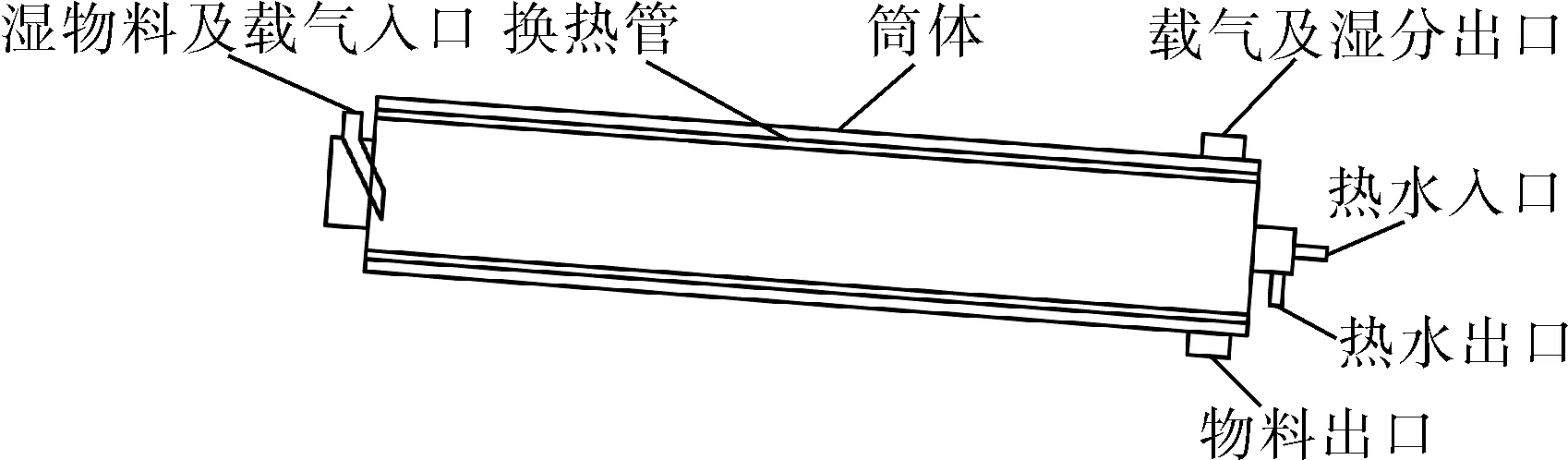

热水型回转干燥机结构示意见图1。

图1 热水型回转干燥机结构示图

干燥机筒体具有一定的斜度,并以一定的转速旋转。随着筒体转动,湿物料在重力作用下向出料端运动,同时与筒体内设置的通有热水的换热管间接接触而被加热干燥。载气由进料端进入,与物料并流将蒸发出来的湿分由出料端带出[3]。物料进入设备后被加热,当达到泡点温度时进入恒速干燥阶段,水分不断被蒸发。达到物料临界湿含量后进入降速干燥段[4,5],物料温度逐渐升高,出口处出物料温度可以达到55~65 ℃。

2 热水型回转干燥系统工艺设计要点

2.1 回转干燥机

采用热水作为回转干燥机的加热介质,进水和排水均设置在干燥机的出料端,设计的关键是保证排水顺畅,防止因排水不畅而影响换热。热水进入筒体内进水管,在进料端汇总后由筒体最外圈的几个出水管排至出料端,再经旋转接头排出设备,设计时需根据热水流量以及流速计算水流截面积,以确保排水顺畅。

为了保证安全,应当尽量减小金属间的摩擦,减少死角,设计防静电接地,并且在装置附近布置雨水喷淋系统。

2.2 尾气除尘系统

物料在干燥过程中会产生一定量的粉尘,粉尘长时间积累会产生安全问题,因此需要设计合理的除尘设备。采用旋风+湿法两级除尘的方式,使干燥尾气排放的粉尘含量不大于30 mg/m3,以达到环保要求。

2.3 控制系统

在干燥机运行过程中,热水的温度及耗量是达到生产要求的关键,为了保证干燥机的操作性能,需设置进/出水温度监测点。

由于物料具有易燃性,为防止出料料温超出允许值,需设置出口料温监测点。

在整个物料干燥过程中,干燥机入口需处于负压下操作,这样既可以防止粉尘的外漏,又可以提高系统运行的安全性,故需设置干燥机出口处的压力监测点。

3 热水型回转干燥机关键工艺参数计算

3.1 筒体直径

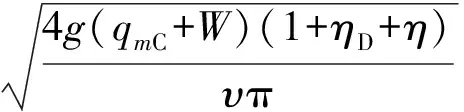

参照传统无抄板回转干燥机直径的计算方法[5],考虑干燥机物料填充率ηD、换热管截面所占分率η对气体流通面积的影响,筒体直径D可按照式(1)进行试算[6,7]:

(1)

式中,D为筒体的直径,m;qmC为载气的质量流量,W为水分蒸发量,kg/s;υ为载气截面质量流率,kg/(m2·s)。

υ与物料平均粒径和堆密度有关,对堆密度较小的物料,可选用较小数值[2]。考虑到硝基漆片物料为片状,平均尺寸为3 mm×3 mm×0.7 mm,堆密度为400 kg/m3,故文中取υ=0.5 kg/(m2·s)。将qmC=0.29 kg/s、W=0.07 kg/s、ηD=10%、η=11.4%、υ=0.5 kg/(m2·s)带入式(1),得到筒体直径约为1.1 m。考虑一定的余量,选取设计筒体直径为1.2 m。

3.2 筒体转速

热水型回转干燥机筒体的转速范围为1~8 r/min,转速太快或者太慢都不利于设备运行以及物料的干燥。根据实际工作经验,在适宜的长径比情况下,筒体转速为3~5 r/min是较为合适的,文中取转速为3.25 r/min。

3.3 传热系数

影响回转干燥机传热系数的因素众多,主要有设备定性尺寸、物料密度、物料比热容、物料导热系数、颗粒粒度和进料量等参数。传热过程很难用理论分析方法描述,传热系数的计算方法有基于移动加热板的颗粒热传递模型[8-11],以及采用因次分析对传热系数进行关联等[12,13]。文中以文献[14]中提出的列管式回转干燥机传热系数关联式为基准进行计算。

(2)

其中

λm=λww2+λa(1-w2)

(3)

式(2)~式(3)中,ρm为物料密度,kg/m3;K为干燥机传热系数,W/(m2·K);cm为物料比热容,kJ/(kg·℃);λm为物料导热系数,λa为绝干物料的导热系数,λw为物料进出口平均温度下水的导热系数,W/(m·K);n为筒体转速,r/min;w2为物料出口含水量,%;a、b、c为无因次系数。

将D=1.2 m、ρm=400 kg/m3、cm=1.256 kJ/(kg·℃)、λa=0.16 W/(m·K)、λw=0.65 W/(m·K)、w2=1%、n=3.25 r/min、a=0.24、b=0.07、c=0.93带入式(2)~式(3)进行计算,可以得到K=39.67 W/(m2·K)。

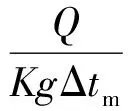

3.4 传热面积

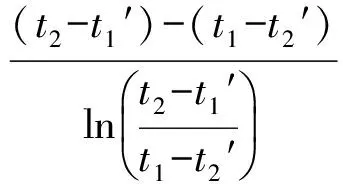

干燥机中采用的热水压力为0.45 MPa(G),热水温度t1=80 ℃,设计热水出口温度t2=75 ℃,物料入口温度t1′=25 ℃,物料出口温度t2′=60 ℃。结合上述传热系数的计算结果,由式(4)来计算传热面积:

(4)

其中

(5)

式中,A′为计算传热面积,m2;Q为干燥物料需要的总热量,W;Δtm为对数平均温差,℃。

将Q=78 150 W、K=39.67 W/(m2·K)、t1=80 ℃、t2=75 ℃、t1′=25 ℃、t2′=60 ℃带入式(4)和式(5),得到A′=60.17 m2。

考虑到设备长期运行物料粘附于管壁影响传热,传热面积取20%的余量,则设计传热面积A=1.2A′=72.20 m2。

3.5 换热管长度及管排布

为满足传热面积要求,需综合考虑换热管长度L及管排布。回转干燥机长径比通常取4~12[5],考虑物料停留时间、布管等因素,初步选取换热管长度L=10 m、长径比为8.33,并通过停留时间校核换热管长度。

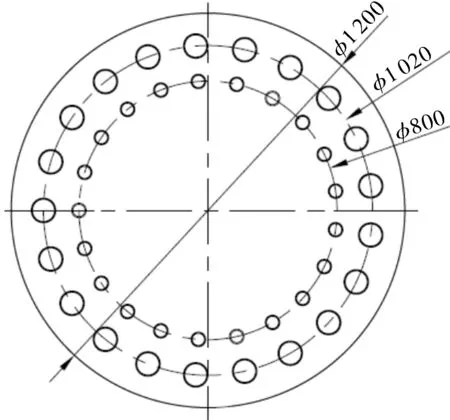

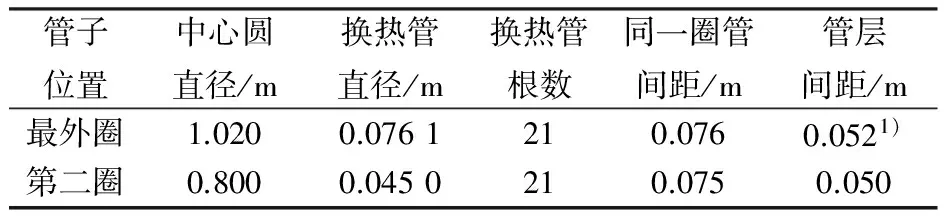

换热管布置过密不利于物料的流动,布置过稀则在相同换热面积条件下需要的设备尺寸更大。规定同心圆排布每层管与管之间距离不小于0.05 m,每圈沿圆周方向管与管之间距离不小于0.07 m,最外圈管与筒壁之间的距离不小于0.05 m。充分考虑各种因素后,得出了较优的布管设计方式,见图2和表1。

图2 干燥机换热管排布

表1 干燥机换热管布管参数

注:1)最外圈管层间距为最外圈管外壁到筒体内壁的距离。

按上述布管方式计算的实际传热面积为79.89 m2,换热管总体积为1.29 m3,实际设备总体积为11.31 m3,则设备有效体积Ve=11.31-1.29=10.02(m3)。实际传热面积满足干燥要求。

3.6 物料停留时间

物料在转筒内的停留时间与物料性质、填充率、转筒尺寸、运行条件等有关,很难用统一的公式计算,实际应用中常采用试验数据或者用经验模型进行估算。列管式回转干燥机的停留时间可以按照式(6)估算[14,15]。

(6)

式中,τ为物料停留时间,min;S为转筒斜度,m/m;G2′为产量,kg/s;dp为物料平均粒径,m。

将L=10 m、D=1.2 m、n=3.25 r/min、S=0.02、qmC=0.29 kg/s、G2′=0.167 kg/s、dp=2.29 mm带入式(6),得τ=28.06 min,满足本干燥机物料停留时间为20~30 min的要求。

3.7 物料填充率

考虑干燥过程的经济性和可靠性,回转干燥机物料填充率φ通常为8%~13%,一般不得超过25%[5]。干燥机内的填充率等于平均停留时间和单位时间内加料体积和干燥机有效体积之比:

(7)

式中,Vf为单位时间内进料体积,m3/min;Ve为干燥机有效体积,m3。

将τ=28.06 min、Vf=0.000 48 m3/s、Ve=10.02 m3带入式(7)得φ=8.06%。

4 热水型回转干燥机设计选型结果

在实际计算中,回转干燥机的转筒直径、转筒长度、转速、物料停留时间、斜度和物料填充率之间相互影响,相互制约,需要进行参数的不断调整与校核。最终得到的热水型回转干燥机设计选型计算结果为,转筒直径1.2 m、转筒长度10 m、传热面积79.89 m2、停留时间28.06 min、填充率8.06%、斜度0.02、转速3.25 r/min。

5 结语

针对国内某公司硝基漆片的干燥进行工艺设计,针对物料的特性,选取了以热水为加热介质的列管式回转干燥机作为干燥设备,通过计算确定了干燥机的规格、传热面积、物料停留时间、物料填充率、筒体转速等关键参数。截至目前,设计的热水型回转干燥机开车运行稳定,产品产能及湿含量均达到设计要求,验证了文中计算结果的合理性。

[1] 彭湘潍,蔡一江.硝基漆片热分析研究[J].上海劳动保护技术,1991(3):22-23.

(PENG Xiang-wei,CAI Yi-jiang. Study of Thermal Stability of the Nitrolacquer Slice[J].Shanghai Labor Protection Technology,1991(3):22-23.)

[2] 彭湘潍.压制硝基漆片起火原因分析[J].工业安全与防尘,1992(10):34-35.

(PENG Xiang-wei. Analysis of Cause to Catch Fire in Suppression Nitrolacquer Slice[J]. Industrial Safety and Environmental Protection,1992(10):34-35.)

[3] 周立荣.蒸汽管回转干燥机在褐煤干燥上的应用[J].煤炭加工与综合利用,2010(6):34-37.

(ZHOU Li-rong. Application of Steam-pipe Rotary Dryer for Lignite[J].Coal Processing & Comprehensive Utilization,2010(6):34-37.)

[4] 管国锋,赵汝溥.化工原理[M].北京:化学工业出版社,2003:379-411.

(GUAN Guo-feng,ZHAO Ru-bo. Chemical Principle[M].Beijing:Chemical Industry Press,2003:379-411.)

[5] 金国淼.干燥设备[M].北京:化学工业出版社,2005:298-310.

(JIN Guo-miao. Drying Equipment[M]. Beijing:Chemical Industry Press,2005:298-310.)

[6] 李真泽.PTA回转干燥机的工艺设计[J].化工设计与管道,2009,46(4):15-17.

(LI Zhen-ze. Process Design of PTA Rotary Dryer[J]. Process Equipment & Piping,2009,46(4):15-17.)

[7] 李真泽,何勤伟,赵旭.精对苯二甲酸装置干燥机的工艺设计优化[J].化学工程,2009,37(7):72-75.

(LI Zhen-ze,HE Qin-wei,ZHAO Xu. Process Design Optimization of Dryer in Pure Terephthalic Acid Plant[J]. Chemical Engineering,2009,37(7):72-75.)

[8] 贺华波.间接式干燥装备建模及面向对象软件开发[D].杭州:浙江大学,2002.

(HE Hua-bo. Modeling of Indirect Drying Equipment and Development of Object-oriented Software[D].Hangzhou:Zhejiang University,2002.)

[9] 吴静,李选友,陈宝明,等.间接加热式列管回转干燥机传热系数的测试方法[J].化工进展,2014,33(9):2266-2272.

(WU Jing, LI Xuan-you, CHEN Bao-ming, et al. Research on Measuring Heat Transfer Coefficient in an Indirect Heating Tube Rotary Dryer[J]. Chemical Industry and Engineering Progress,2014,33(9):2266-2272.)

[10] Ohmori T,Miyahara M,Okazaki M,et al. Heat Transfer from Submerged Body Moving in Granular Bed[J]. Drying’86,1986(1):197-203.

[11] Toei R,Ohmori T,Okazaki M. Heat Transfer from Submerged Body Moving in Granular Bed[J]. Drying’85,1985(1):209-214.

[12] 吕新宇,王猛,杨欢,等.间接换热式列管回转干燥机传热系数的研究[J].常州大学学报,2010,22(2):38-41.

(LÜ Xin-yu,WANG Meng, YANG Huan,et al. Study of the Heat Transfer Coefficient of a Rotary Tube Dryer[J]. Journal of Jiangsu Polytechnic University,2010,22(2):38-41.)

[13] 吴静,李选友,陈宝明,等.间接加热式列管回转干燥机传热系数模型构建[J].农业工程学报,2013,29(14):53-59.

(WU Jing,LI Xuan-you,CHEN Bao-ming,et al. Modeling for Heat Transfer Coefficient in Indirect-heating Tube Rotary Dryer[J]. Transactions of the Chinese Society of Agricultural Engineering,2013,29(14):53-59.)

[14] 赵旭,应洪山,岳永飞.HDPE蒸气管回转干燥机的工艺计算[J].化工机械,2000,27(1):20-22.

(ZHAO Xu,YING Hong-shan,YUE Tong-fei. Parameter Calculation of HDPE Steam Tube Rotary Dryers[J]. Chemical Engineering & Machinery,2000,27(1):20-22.)

[15] 赵旭,孙中心,谢珍,等.HDPE蒸汽管回转干燥机的研究[J].化工设备与防腐蚀,2000,3(5):17-18,47.

(ZHAO Xu,SUN Zhong-xin,XIE Zhen,et al. Study of HDPE Steam Tube Rotary Dryers[J]. Chemical Equipment & Anticorrosion,2000,3(5):17-18,47.)

ProcessDesignoftheNitrolacquerSliceRotaryDryer

YANGMei,GAOYan

(Tianhua Research & Design Institute of Chemical Machinery and Automation Co. Ltd.,Lanzhou 730060, China)

The working principle of hot water type rotary dryer was introduced,and the hot water type rotary dryer system was designed for drying the nitrolacquer slice. The design points of hot water type rotary drying system, such as the dryer structure,dust removal system and control system were analyzed. The computing method of the size,ratational speed,heat transfer coefficient,heat exchange area,residence time and holdup of the dryer were raised. The selection of the hot water type rotary dryer has been completed and put into operation. The installation is running steadily and the capacity and moisture of product is up to grade,and the reasonableness of design is verified.

hot water type rotary dryer; nitrolacquer slice; drying; process parameter; design

1000-7466(2017)06-0039-04

2017-05-31

杨 玫(1984-),女,陕西大荔人,工程师,学士,从事化工机械设计研究工作。

TQ051.8; TE969

B

10.3969/j.issn.1000-7466.2017.06.008

(张编)