环己酮废液焚烧余热锅炉设计与运行研究

(北京航天动力研究所 北京航天石化技术装备工程公司, 北京 100076)

环己酮废液焚烧余热锅炉设计与运行研究

卜银坤

(北京航天动力研究所 北京航天石化技术装备工程公司, 北京 100076)

环己酮生产废液中含有质量分数约17%的氢氧化钠及其它有机物,采用液态排渣的方法焚烧并进行余热回收,是国内外化工行业常规有效的做法。由于余热锅炉设计或运行的原因,常出现无法排渣或液态排渣状态不理想的问题,造成锅炉尾部受热面严重积灰、磨损甚至无法运行。投资巨大、运行成本高、处理效果不够理想及使用寿命短已成为环己酮废液焚烧余热锅炉急待解决的问题。对国内1台正在运行的单汽包倒N型液态排渣双室炉环己酮废液焚烧余热锅炉的设计、试运行及存在问题的改造过程进行了分析研究,指出只要结构设计原则性数据正确、把握好卫燃带的设计和施工质量、做好液态排渣溜槽的密封和绝热,使锅炉按设计参数运行,环己酮废液焚烧余热锅炉就能够达到用户使用要求。

余热锅炉; 环己酮; 液态排渣; 废液焚烧; 设计; 运行

环己酮生产废液中一般含有质量分数大约为17%的氢氧化钠以及其它有机物,国内外化工行业通常采用液态排渣的方法焚烧环己酮废液并进行余热回收[1-6]。

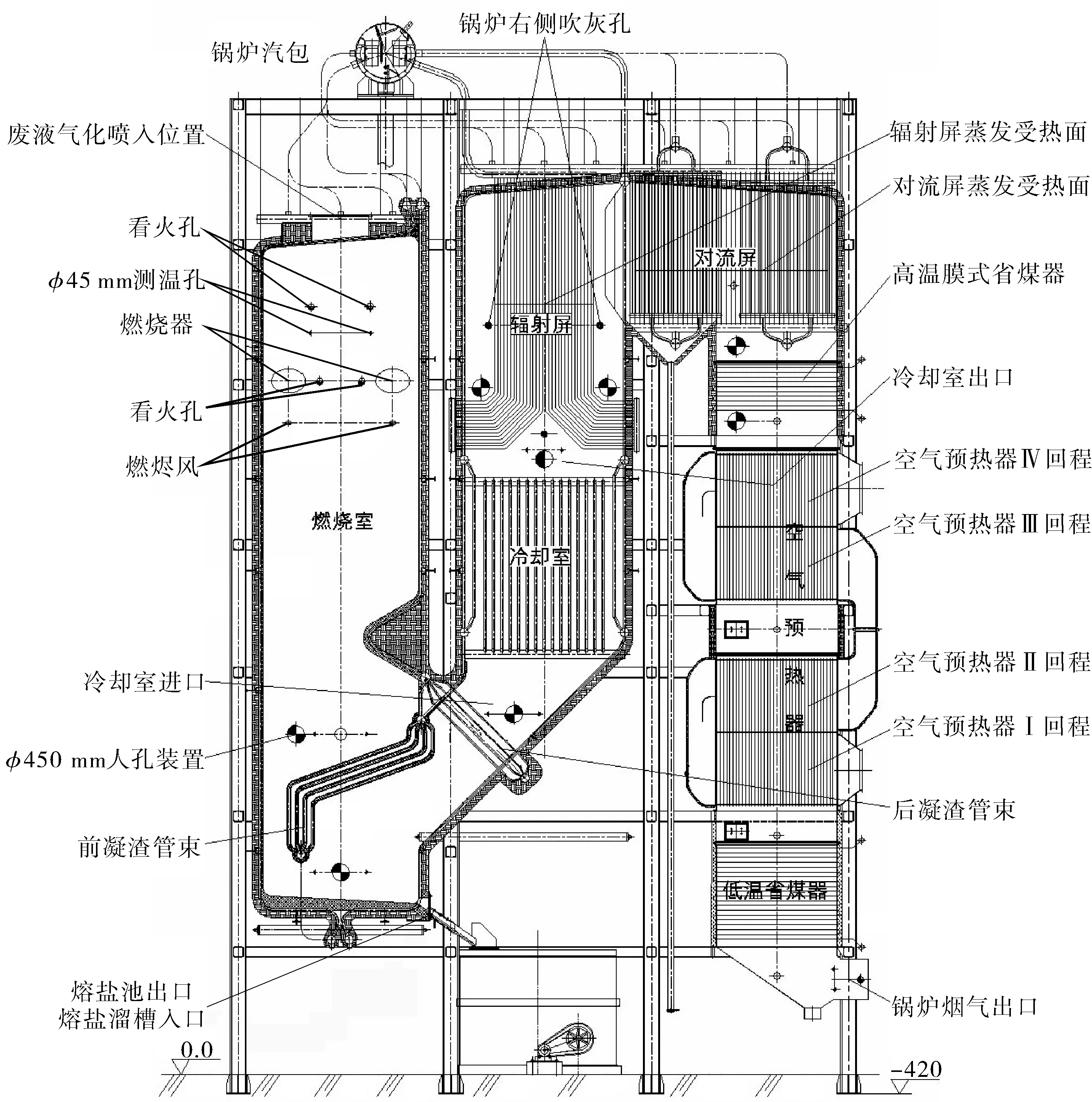

针对环己酮废液焚烧余热锅炉存在的投资特别巨大、处理效果不够理想以及使用寿命比较短等问题,文中以1台正在运行的新型单汽包倒N型液态排渣双室炉环己酮废液焚烧余热锅炉(图1)为例,对其设计、试运行及存在问题的改造等方面进行分析研究。

图1 单汽包倒N型液态排渣双室炉环己酮废液焚烧余热锅炉结构

1 余热锅炉结构及设计理念

图1所示的余热锅炉和文献[7]中的热力计算示例5具有一定的相似性。锅炉炉膛由燃烧室和冷却室构成,燃烧室、冷却室及烟道所构成的烟气走向呈倒N形。其结构除了汽包、下降管系统、汽水引出管系统外,沿烟气流动方向,所有受热面布置依次为燃烧室、前凝渣管束、后凝渣管束、冷却室、辐射屏、对流屏、高温膜式省煤器、空气预热器、低温省煤器。为了防止腐蚀性烟气对金属受热面造成腐蚀,提高锅炉的运行效率,减少辅助燃料,燃烧室和冷却室中膜式水冷壁管靠火一侧的圆弧面上均焊有密集的销钉,并全部敷设一层耐火卫燃带。该锅炉结构紧凑、焚烧充分、余热回收高效,而且易实现大型化。实践证明,这种结构的定性设计是理想可行的,关键在于正确的定量设计。

环己酮废液从燃烧室的顶部高压雾化均匀喷入燃烧室,4个天然气燃烧器在燃烧室靠近顶部横截面的四角处,分别向燃烧室中心部位假想的直径为1 m的圆切向喷入,形成此截面上的密集旋转火焰,火焰随着引风机的作用向下移动,同时蒸发并燃烧来自其上部的雾化废液。燃烧室中下高度的横截面上布置有二次风,通过温度、压力等传感元件实时捕捉信号、PLC程控发出指令,自动调节天然气、燃烧空气、废液的喷入量,确保燃烧室内各点及燃烧室底部出口的燃烧温度、烟气排放等各种参数在设计许可范围内。

新型废液焚烧余热锅炉设计理念[8]:①燃烧室的主要任务是确保废液在辅助燃料的带动下,能够及时着火、稳定燃烧、充分燃尽,使其出口烟气温度达到预定要求,还要能够拦截烟气中50%以上的灰尘,使其从燃烧室底部液态排出。②设计的前凝渣管束和后凝渣管束除了对烟气进行有限冷却降温外,更重要的是尽可能多地捕捉烟气中的熔融盐粒,使其下落到燃烧室底部的盐池内,以便集中后从特制的溜槽中安全排出炉外。③冷却室的任务是将从凝渣管束出来的次高温烟气继续冷却直至比烟灰熔点温度低100~150 ℃,将烟气中总灰分的30%沉降流入燃烧室底部的盐池内,使烟气通过密集的锅炉尾部对流受热面时不结渣、不积灰、不堵塞,最终达标顺利排入大气。

2 余热锅炉主要参数

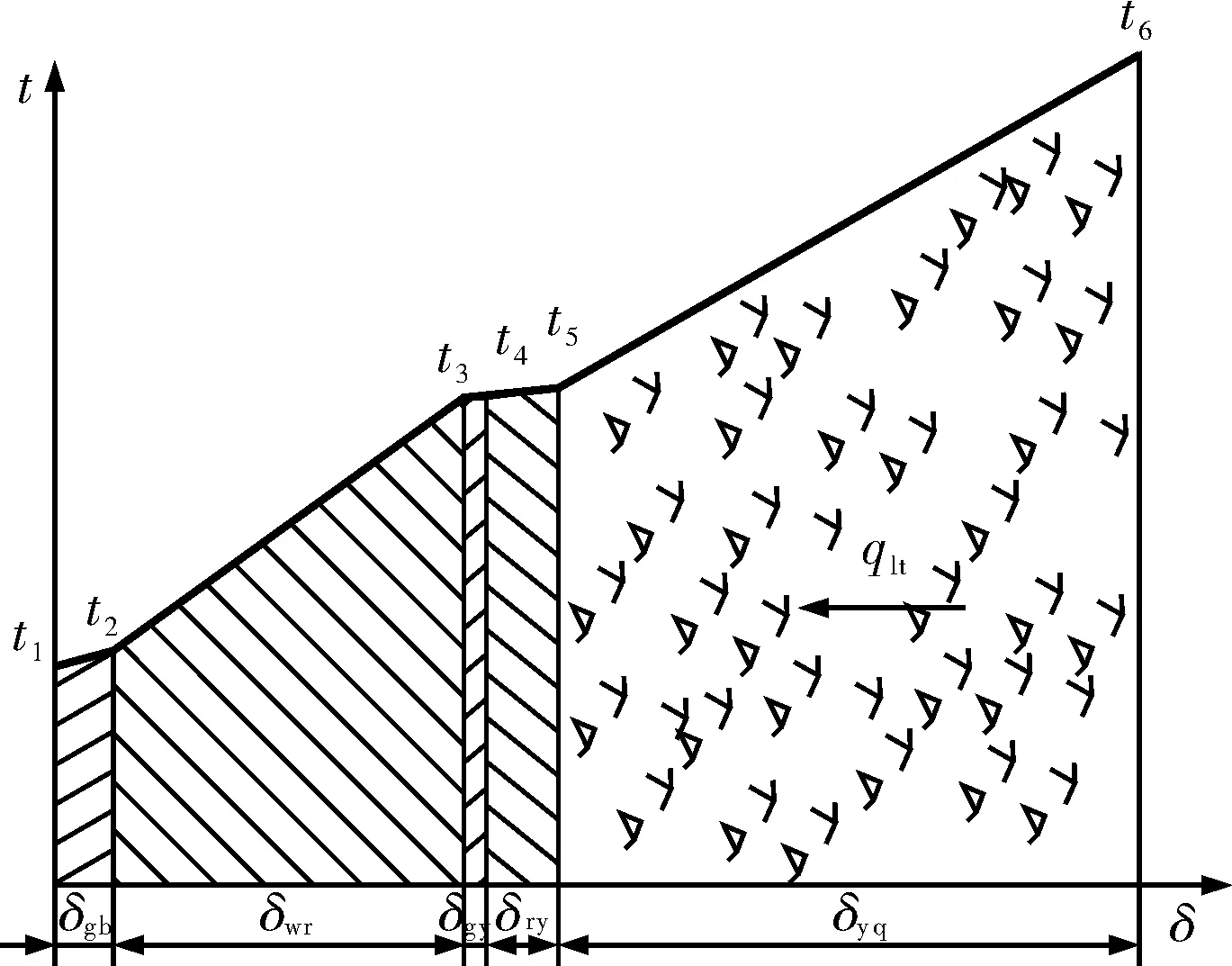

正在运行的环己酮废液焚烧余热锅炉额定蒸发量30 t/h,额定蒸汽出口压力1.57 MPa(G)、出口温度203 ℃,锅筒工作压力1.57 MPa(G),给水温度104 ℃,焚烧环己酮废液消耗量16 800 kg/h,辅助燃料天然气消耗量829.285 7 kg/h,理论燃烧温度1 280 ℃,锅炉排烟温度200 ℃,锅炉热效率69.6%。所用辅助燃料天然气热值约35 884 kJ/m3、压力0.25~0.30 MPa(G),天然气组分含甲烷、丙烷、丁烷、其他碳氢化合物、氮气[9],体积分数分别为98%、0.30%、0.30%、0.40%、1%。按用户给出的废液物理组成折算的元素质量分数见表1。

表1 按环己酮废液物理组成折算的元素质量分数

3 余热锅炉试运行过程中存在问题

在环己酮废液焚烧余热锅炉初期3个月的试运行过程中,燃烧室中心烟气温度经常处于(1 000±50)℃,液态排渣口处温度一般为(850±50)℃。因不能正常液态排渣,尾部烟道积灰堵塞严重,导致锅炉无法运行而被迫停炉。

现场检查发现,余热锅炉卫燃带不均匀脱落比较严重,同时伴有宽窄不同的裂缝,局部存在严重腐蚀,露出的销钉凝有固体盐。同时,燃烧室底部的液态排渣时有时无,且流动不畅。锅炉对流烟道中高温膜式省煤器入口、空气预热器入口及低温省煤器入口均存在严重的积灰现象。

4 余热锅炉存在问题原因分析及解决办法

4.1 结构设计原则性数据审查[8-10]

在废液和指定助燃天然气的混合比为1 kg∶0.069 1 m3、过氧燃烧的过量空气系数α=1.363、热空气的温度trk=300 ℃时,计算的理论燃烧温度为1 280 ℃。在满负荷,即混合燃料的计算消耗量4.805 6 kg/s、低位发热量6 961.664 kJ/kg的情况下,当燃烧室出口烟气温度为950 ℃时,燃烧室内的平均烟气温度应当为1 115 ℃。设计的锅炉燃烧室为方形截面,其边长4 m,燃烧室高度14 m,燃烧室底部布置了两级凝渣管束,且设有折焰墙,有利于液态排渣。根据炉膛的几何形状和尺寸,烟气在燃烧室内平均流速计算值为6 m/s、经过的时间计算值为2.0 s,因为其后有冷却室,因此该时间是足够的[11,12]。审查认为,燃烧室结构的原则性设计数据没有问题,如果卫燃带能起到应有的作用,燃烧室内平均烟气温度为1 115 ℃,则燃烧室底部的液态排渣应当没有问题,液态排渣环己酮废液焚烧余热锅炉能够正常运行。

4.2 卫燃带组分及其性能设计审查

根据卫燃带破损、脱落的现场情况,笔者发现,除露出的销钉头部覆盖一层白色的固体碳酸钠外,其余部分的卫燃带表面均有不同程度的腐蚀迹象,膜式水冷壁管上卫燃带最薄处腐蚀量较少,处于两根水冷壁管中间的卫燃带也是较厚位置腐蚀量最多,整个卫燃带表面形成条纹形的凹凸面。分析认为,出现这种现象的原因,除了销钉形状、数量、布局、浇铸料的配比存在设计问题外,不恰当的施工工艺和偏高的运行温度也不能忽略。

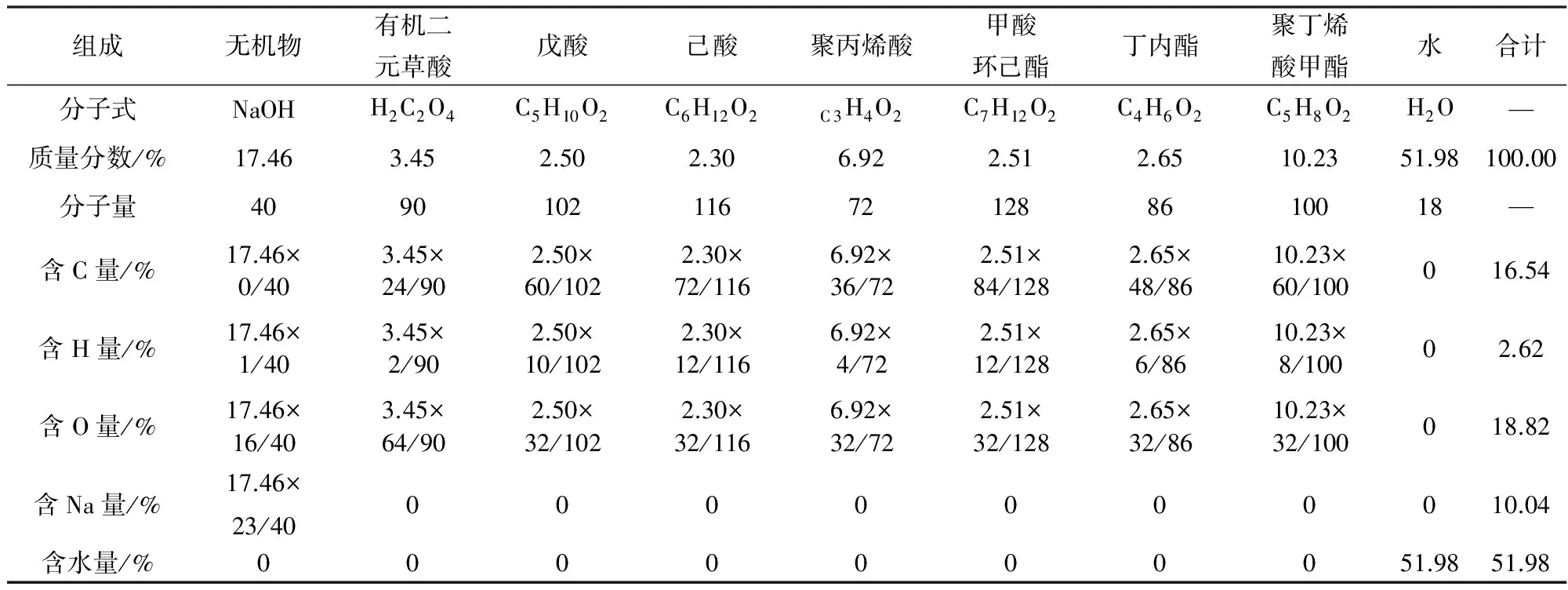

锅炉正常运行时热量沿各层的传导及层间各节点的温度见图2。横坐标代表卫燃带复合炉衬的厚度δ,纵坐标代表卫燃带复合炉衬截面内各节点的温度t。

图2 卫燃带复合炉衬横截面内各节点温度

除各种损失外,从热平衡角度考虑,烟气中将有一定的热流qlt穿过厚度为δry的熔融盐层、厚度为δgy的固体盐层、厚度δwr=0.03 m的卫燃带层、厚度δgb=0.005 m的管壁金属厚度层直到工质水,使一部分水变为蒸汽上升到锅筒。

需要说明的是[13],固体盐的腐蚀性比熔融盐的腐蚀性低一个数量级,所以热量传递路径中的固体盐层对卫燃带具有无可替代的保护作用,是锅炉安全运行的重要条件,其厚度可以很薄但不可以为0。然而事实上,由于燃烧室的运行温度过高、卫燃带导热系数过小或者熔盐对卫燃带腐蚀生成共晶熔盐凝结温度的降低等原因,实际并未形成图2中所示的固体盐层,致使卫燃带出现短期严重腐蚀或卫燃带的使用寿命过短。这种案例并不鲜见,本锅炉就是其中一例。

作为浇铸料的不同粒度的各种骨料,除了含有质量分数30%~45%的Cr2O3外,还含有不同数量的Al2O3、SiO2、CaO、Fe2O3等成分。在现场进行成分、粒度配比时,必须先化验其名义成分的真实性,同时还要制作多种检测试块[14],确认满足要求后方可进行现场施工。

环己酮废液焚烧烟气中的灰分主要是Na2CO3,其熔点是854 ℃。运行现场测试数据证明[13],Na2CO3的流动温度最低为868 ℃,此时燃烧室的出口烟气温度为950 ℃,燃烧室内的烟气温度为(1 115±25)℃。关于固体盐层对卫燃带起保护作用的说法,文献[15,16]认为,熔融Na2CO3对卫燃带的初期腐蚀,或卫燃带表面的一部分材料熔入熔融Na2CO3后,黏度大大增加、流动性变低,从而极大降低了腐蚀速度。

此外,必须的熔融盐层厚度,不仅是余热锅炉燃烧室必须排渣量的需要,更是形成固体盐层的需要。在设计余热锅炉时,根据燃烧室底部需要的液态排渣量,可以计算出燃烧室壁面理论熔融盐层的厚度[13]。鉴于熔融盐层厚度对提高燃烧室液态排渣量和卫燃带使用寿命的重要作用,应当尽可能地提高熔融盐层的厚度,通常采用的方法是采用旋流燃烧和设计合理的折焰墙,这样可以使燃料灰分的80%从炉膛底部排出,其中超过90%是从壁面熔融盐层中流下来的[10,17]。

文献[13]对碱炉中卫燃带相关问题进行了定量计算和分析,认为出现卫燃带短期腐蚀脱落主要是设计原因。按热传导反向的设计理念重新设计并精心施工后[13,18],解决了卫燃带短期腐蚀脱落的问题,而且指出了这种锅炉成功设计的关键路径:①根据混合燃料的灰分确定炉膛底部可能的液态排渣量,进而计算出炉膛壁面熔融盐层的可能厚度。②根据壁面熔融盐层的可能厚度计算其高温侧的温度,即燃烧室允许的向火壁面温度。再根据燃烧室必须的出口温度计算出燃烧室内必须的理论燃烧温度。③根据求得的理论燃烧温度进行混合燃料中废液、补充燃料的配比设计。

4.3 锅炉尾部受热面积灰问题

环己酮废液焚烧炉属于典型的碱炉,废液焚烧后的烟气中含有的熔融Na2CO3约58.183 g/m3,对卫燃带的侵蚀和渗透是非常严重的,因此必须对卫燃带的设计和施工质量给予高度重视。此外,燃烧室、冷却室的结构必须保证烟气中80%的熔融Na2CO3能够被捕捉并在其底部及时排出炉外,否则熔融Na2CO3会随烟气进入下游烟道冷却成固体Na2CO3大量沉积在受热面上,磨损金属受热面甚至堵塞烟气流道。

由图1可以知道,紧邻锅炉冷却室的是辐射屏、对流屏、高温膜式省煤器,已充分考虑了减少积灰的问题。之所以出现锅炉尾部受热面积灰的情况,主要是因为设计、施工或运行的原因,使卫燃带应有的功能没有达到,卫燃带自身严重损坏、脱落,而且燃烧室的温度不能保证应有的出口温度,致使烟气中的大量熔融Na2CO3提前凝结成固体微颗粒,并随烟气进入了下游烟道。要解决此问题,就要确保液态排渣量的设计要求,实现燃烧室和冷却室的预定设计功能。

4.4 燃烧室底部液态排渣不畅问题

根据现场考察及运行记录数据,认为因为设计、施工或者运行的原因,卫燃带的应有功能没有达到,燃烧室的温度不能保证应有的出口温度,致使燃烧室底部液态排渣量过少。燃烧室底部液态排渣不畅,主要是因为液态排渣溜槽无密封和未绝热所导致。一般出于运行经济性考虑,向外流出的液态Na2CO3过热度很小,很容易被外界冷空气冷却结块。而燃烧室具有一定的负压,外界冷空气从排渣口被吸入的逆流工况提高了外流液态Na2CO3的冷凝结块速度。

实践证明[13],采用厚度为0.03 m、导热系数为4.7 W/(m·℃)的碳化硅耐火浇铸料并严格按相关工艺要求构筑的卫燃带,能够保证锅炉的正常运行。采用如图3所示的封闭式保温溜槽,能够保证液态Na2CO3顺利流入碎渣水池。采用图4所示的无漏风Na2CO3液渣排出、碎渣、输出外排系统,则是更科学的选择。

图3 具有耐火保温衬里的封闭式溜槽

5 结语

新型单汽包倒N型液态排渣双室炉环己酮废液焚烧余热锅炉具有结构紧凑、焚烧充分、余热回收高效等特点,而且容易实现大型化。介绍了环己酮废液焚烧余热锅炉设计的关键路径,卫燃带对锅炉安全、稳定、高效运行作用重大,应保证卫燃带设计有据、施工质量严格以及运行状态良好。只要锅炉的定量结构设计原则性数据正确,保证锅炉按设计参数运行,倒N型结构双室炉液态排渣环己酮废液焚烧余热锅炉就能够达到用户的使用要求。此锅炉的成功设计和运行,对其它类型液态排渣炉具有一定的参考意义。

1.具有水封功能的碎渣水池 2.液渣下落竖井 3.具有耐火保温衬里的封闭式液渣溜槽 4.燃烧室底部耐火衬里浇铸料 5.液态渣出口 6.燃烧室水冷壁管 7.溜槽进出口压差调节阀 8.汽水分离器 9.凝结水自动疏水器 10.捞渣机 11.风管 12.锅炉鼓风机进风口图4 无漏风液态Na2CO3外排系统

[1] 别如山,杨励丹,李 季,等.国内外有机废液的焚烧处理技术[J].化工环保,1999,19(3):148-154.

(BIE Ru-shan,YANG Li-dan,LI Ji,et al. Incineration Technology for Waste Organic Liquor at Home and Abroad[J]. Environmental Protection of Chemical Industry,1999,19(3):148-154.)

[2] 姬伟.浅谈石油化工废物的焚烧处理技术[J].石油化工环境保护,2003,26(1):43-46.

(JI Wei. Technology of Petrochemical Waste Incineration[J].Environmental Protection in Petrochemical Industry,2003,26(1):43-46.)

[3] 陈金思,金鑫,胡献国.有机废液焚烧技术的现状及发展趋势[J].安徽化工,2011,37(5):9-11.

(CHEN Jin-si,JIN Xin,HU Xian-guo.Present Research and Development Trends of Organic Liquid Waste Incineration Technology[J]. Anhui Chemical Industry,2011,37(5):9-11.)

[4] 张绍坤.焚烧法处理高浓度有机废液的技术探讨[J].工业炉,2011,33(5):25-28.

(ZHANG Shao-kun. Research of Incineration Treatment Technology on High-concentration Organic Wastewater[J]. Industrial Furnace,2011,33(5):25-28.)

[5] 吕宏俊,李晓东,严建华,等.有机废液焚烧处理的几个关键问题研究[J].电站系统工程,2004,20(4):9-12.

(LÜ Hong-jun,LI Xiao-dong,YAN Jian-hua,et al.Study on Several Key Issues in Incineration of Organic Wastewater[J]. Power System Engineering,2004,20(4):9-12.)

[6] 吕宏俊,郭和民.焚烧法处理有机废液的工艺选择[J].中国环保产业,2005(12):36-38.

(LÜ Hong-jun,GUO He-min. Process Selection on Organic Waste Liquors Treated by Incinerating Method[J]. China Environmental Protection Industry,2005(12):36-38.)

[7] 北京锅炉厂.锅炉机组热力计算——标准方法[M].北京:机械工业出版社,1976:37-42,180-181.

(Beijing Boiler Works. Boiler Unit Thermal Calculation——Standard Method[M]. Beijing:China Machine Press,1976:37-42,180-181.)

[8] 卜银坤.化工废液焚烧余热锅炉的结构设计研究[J].工业锅炉,2015(5):12-19.

(BU Yin-kun. Research on the Structure Design of Heat Recovery Boiler for Chemical Waste Liquids Incineration[J].Industrial Boiler,2015(5):12-19.)

[9] 燃油燃气锅炉房设计手册编写组.燃油燃气锅炉房设计手册[M].北京:机械工业出版社,1998:31-33.

(Fuel Gas Boiler Room Design Manual Preparation Group. Fuel Gas Boiler Room Design Manual [M]. Beijing:China Machine Press,1998:31-33.)

[10] 冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算(第三版)[M].北京:科学出版社,2003.

(FENG Jun-kai,SHEN You-ting,YANG Rui-chang.Boiler Principle and Calculation(Third Edition)[M]. Beijing:Science Press Ltd.,2003.)

[11] 林宗虎,徐通模.实用锅炉手册[M].北京:化学工业出版社,2009:587-589.

(LIN Zong-hu,XU Tong-mo. Practical Boiler Manual[M].Beijing:Chemical Industry Press,2009:587-589.)

[12] GB 18485—2014,生活垃圾焚烧污染控制标准[S].

(GB 18485—2014,Standard for Pollution Control on the Municipal Solid Waste Incineration [S].)

[13] 卜银坤.关于环己酮废液焚烧余热锅炉卫燃带腐蚀脱落的理论分析与对策[J].中国特种设备安全,2016,32(2):53-59.

(BU Yin-kun. Theoretical Analysis and Countermeasures on Refractory Belt Corrosion and Fall off in Cyclohexanone Wastewater Incineration Waste Heat Boilers[J].China Special Equipment Safety,2016,32(2):53-59.)

[14] 北京锅炉厂.设计手册.第一册[Z].1967:297-298.

(Beijing Boiler Works. Design Manual,Volume 1[Z].1967:297-298.)

[15] 占华生,康振杰,李燕京,等.废弃物熔融炉用氧化铬质耐火材料及无铬化研究现状[N].中国建材报,2010-04-21.

(ZHAN Hua-sheng,KANG Zhen-jie,LI Yan-jing,et al. Research Status of Chromium Oxide Refractories and Chromium-Free in Melting Furnace for Waste[N]. China Building Materials Daily,2010-04-21.)

[16] 桂明玺.废弃物焚烧炉和熔融炉用耐火材料的损毁[J].国外耐火材料,2002,27(1):33-37.

(GUI Ming-xi. Damage of Refractories in Waste Incinerator and Melting Furnace[J]. Foreign Refractories,2002,27(1):33-37.)

[17] 周菊华.锅炉设备[M].北京:中国电力出版社,2006.

(ZHOU Ju-hua. Boiler Equipment[M].Beijing:China Electric Power Press,2006.)

[18] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998:29-31.

(YANG Shi-ming,TAO Wen-quan. Heat Transfer[M]. Beijing:Higher Education Press,1998:29-31.)

StudyonDesignandOperationofCyclohexanoneWastewaterIncinerationWasteHeatBoiler

BUYin-kun

(Beijing Aerospace Propulsion Institute,Beijing Aerospace Petrochemical Technology and Equipment Engineering Corporation,Beijing 100076,China)

Cyclohexanone wastewater contains about 17% sodium hydroxide and other organic compound. Incinerating liquid slag and recovering waste heat thereafter is the conventional practice in chemical industry at home and abroad. Since the issue of the design or operation, there often appear t slag-tapping failures, such as unable and undesirable slag-tapping. The failures results in serious fouling on the heating surface of the boiler tail, serious wear and even the unit shut-down. High investment and operating costs, undesirable treatment effect and short service life have become urgent problems to be solved for the cyclohexanone wastewater incineration waste heat boiler. An analysis was carried out for the design, commissioning, and problems existing in sing drum inverted N type liquid slag-tapping double chamber furnace in operation, and a solution was put forward that only if the correct design according to principle data, and good management and construction quality of scientific design and construction quality refractory belts are carried out, good slag-tapping chute sealing and insulation and running following design parameter, the cyclohexanone waste incineration waste heat boiler would satisfy users and meet their requirements.

waste heat boiler; cyclohexanone; slag-tapping; wastewater incineration; design; operation

1000-7466(2017)06-0018-06

2017-05-30

卜银坤(1944-),江苏灌南人,高级工程师,学士,一直从事锅炉、压力容器设计和研究,目前主要从事化工废弃物、废液、废气焚烧及余热回收技术产品的研究和开发。

TQ054; TK229.92

B

10.3969/j.issn.1000-7466.2017.06.004

(张编)