MMA-粉煤灰漂珠体系凝胶注模成型制备多孔陶瓷

, ,

(东华大学 环境科学与工程学院, 国家环境保护纺织工业污染防治工程技术中心,上海 201620)

MMA-粉煤灰漂珠体系凝胶注模成型制备多孔陶瓷

林晓亮,余阳,陈泉源

(东华大学环境科学与工程学院,国家环境保护纺织工业污染防治工程技术中心,上海201620)

以甲基丙烯酸甲酯(MMA)为单体,粉煤灰漂珠为骨料,采用非水基凝胶注模成型工艺制备多孔陶瓷。考察了MMA含量对浆料性能的影响、MMA预聚合方式对浆料成型的影响以及生坯的排胶与烧结方法,并对多孔陶瓷性能进行了表征。研究表明:微波预聚合可缩短诱导期、加速MMA本体聚合;过高的微波功率和引发剂用量使反应加速,不利于聚合稳定;提高预聚合程度有助于缩短浆料固化时间、降低生坯体积收缩;为保证浆料的流动性及生坯的完整性,应将MMA预聚液含量控制在45wt%~60wt%;生坯(MMA 50wt%)在380℃排胶1h、1050℃烧结2h,得到的多孔陶瓷抗弯强度为40.35MPa,显气孔率为42.03%,平均孔径为1.12μm。

凝胶注模成型; 甲基丙烯酸甲酯; 粉煤灰漂珠; 微波预聚合; 多孔陶瓷

1 前 言

凝胶注模成型是利用有机单体聚合将陶瓷骨料原位固定,再经由一系列固化、干燥、排胶、烧结等过程制备出致密陶瓷或多孔陶瓷材料的一种先进陶瓷制备工艺。其优点在于生坯强度高,可进一步机械加工,坯体收缩率小、均匀性好[1-2]。

传统凝胶注模成型工艺通常选用水基凝胶体系,一般采用丙烯酰胺(AM)或甲基丙烯酰胺(MAM)为单体、N,N’-亚甲基双丙烯酰胺(MBAM)为交联剂,进行聚合反应[3]。但此类单体具有较大毒性,不利于操作者身体健康,并对环境造成污染[4]。寻求能够替代传统聚合体系的无毒害单体,对凝胶注模工艺的发展具有深远意义[5]。

本实验对传统凝胶体系做出改进,研究了以有机玻璃原料——甲基丙烯酸甲酯(MMA)为单体的非水基凝胶注模成型体系,利用MMA本体聚合将陶瓷粉料原位固定成型。MMA凝胶体系较传统体系优势在于:MMA毒性低,不会对人体和环境造成不良影响;聚甲基丙烯酸甲酯(PMMA)抗弯强度比一般聚合物高得多,其抗拉伸和耐冲击性能好,使陶瓷生坯具有更强的塑性[6];MMA为非水基凝胶体系,浆料固化成型快、生坯干燥时间短;生坯中有机物含量高,烧结后形成丰富的孔隙通道,无需添加额外的造孔剂,通过调整MMA用量即可制备出不同孔隙率的多孔陶瓷。

传统的MMA本体预聚合在恒温水浴中进行,该加热条件下反应稳定,体系压力小,但反应诱导期长、聚合时间久,且局部散热困难易导致体系内部相对分子量差异大[7-8]。而微波加热可在物料内部形成高频电磁场,主导物料中极性分子每秒发生数十亿次的重排,进而相互摩擦产生热量。鉴于使用微波为聚合体系提供能量,具有升温快、加热均匀、表面无过热、热效率高的优势,且不会破坏聚合物中的氢键及其他化学键[9-10],本实验对MMA微波预聚合在凝胶注模成型中的应用进行了研究。

2 实验部分

2.1 原料

凝胶体系中有机单体选用甲基丙烯酸甲酯(MMA);引发剂为过氧化二苯甲酰(BPO);分散剂为吐温80。

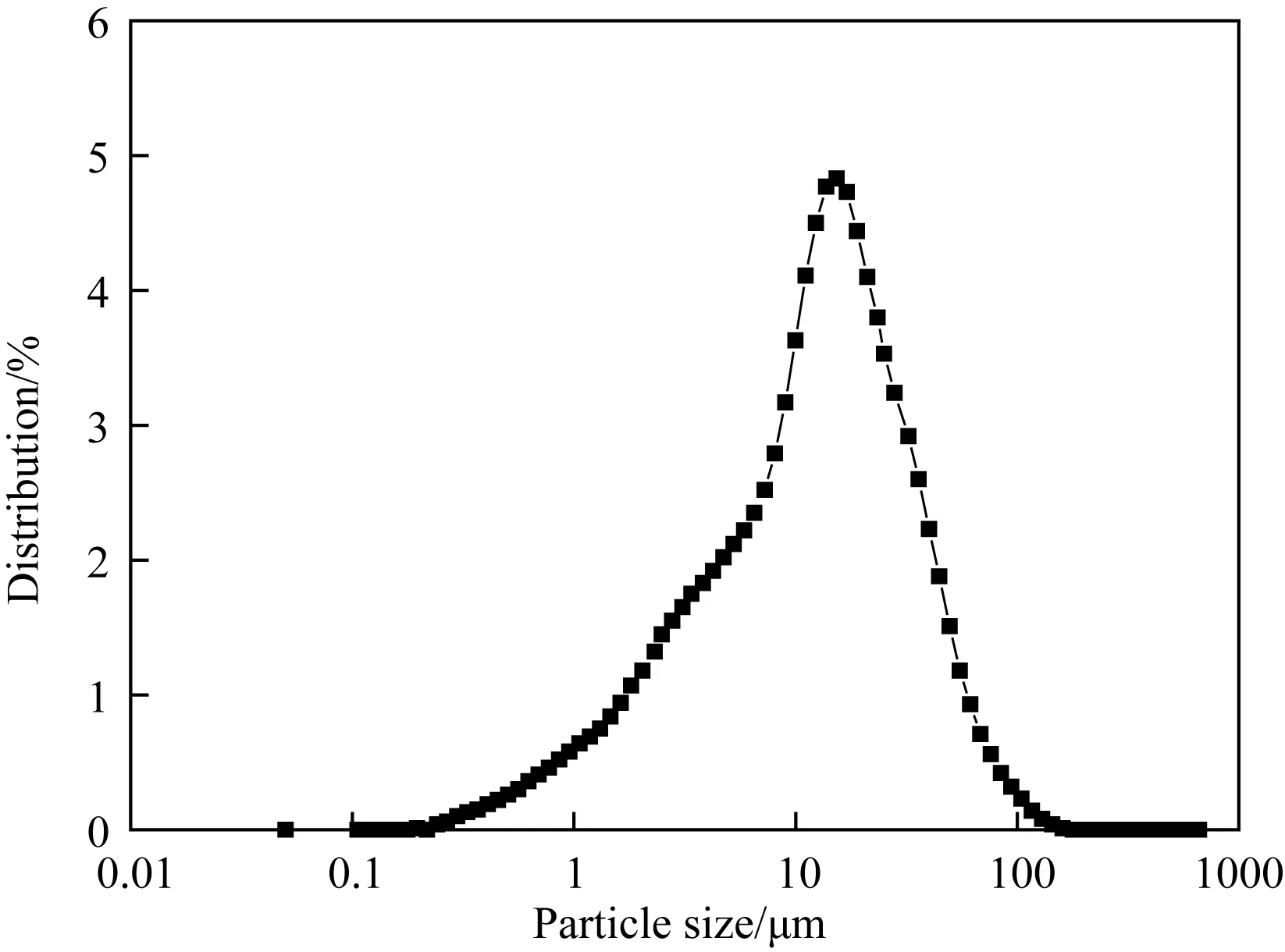

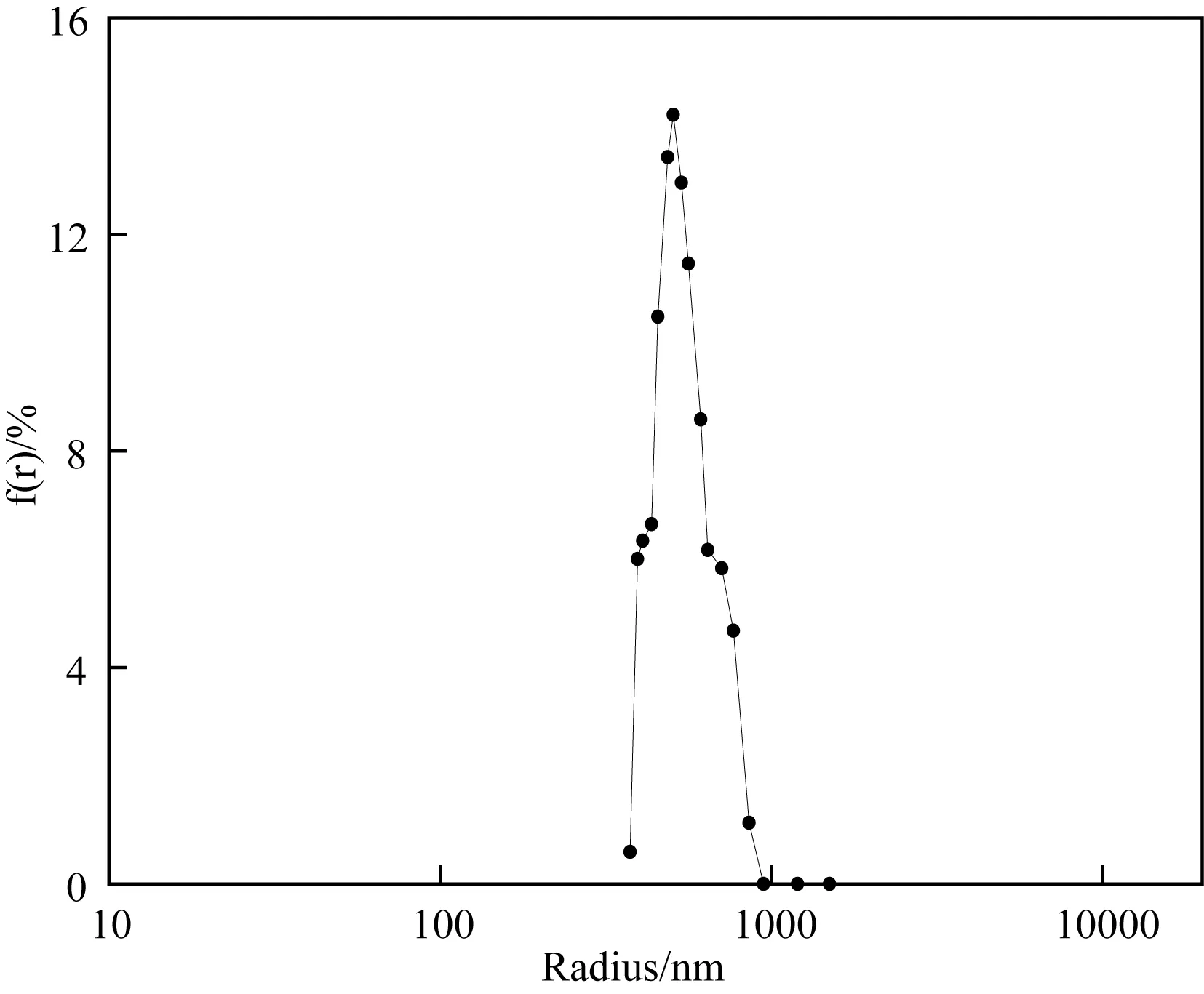

陶瓷骨料为粉煤灰漂珠,经球磨1h后得到平均粒径为14.21μm的粉体骨料,具体粒径分布如图1所示。

图1 粉煤灰漂珠粉料粒径分布图Fig.1 Size distribution of fly ash powders

2.2 凝胶注模成型实验

以MMA为单体的凝胶注模成型为非水基凝胶体系,实验具体步骤如下:(1)将聚合体系分别置于90℃恒温水浴、340W、435W、510W微波设备中,以BPO作为引发剂,对液态MMA单体进行一定程度的预聚合。(2)待聚合物分子量增大、预聚液黏度上升至一定程度后,立即用冷水浴中止反应进行。(3)将粉煤灰粉体与MMA预聚液以一定比例进行混合,并加入吐温80(4wt%)作为分散剂,得到不同固相质量分数的混合浆料。(4)对混合浆料进行20min、1500r/min机械搅拌,在28KHz下超声脱泡10min后,浇注于模具中。(5)浆料注模后,湿坯置于干燥器中,并在50℃恒温培养箱内进一步聚合固化。(6)浆料成型、干燥之后,将生坯脱模,置于马弗炉中在380℃下排胶,在1050℃烧结。

2.3 性能表征

3 结果与讨论

3.1 微波预聚合对凝胶注模成型的影响

MMA-粉煤灰漂珠凝胶注模体系利用MMA本体聚合,形成空间网络结构,将陶瓷骨料原位固定成型。MMA本体聚合由链引发、链增长和链终止3个基元反应构成。在链增长反应阶段,随着聚合物分子量增大、聚合液黏度上升,释放的聚合热传导受到阻碍,这会导致体系内部局部温度过高,进而引发反应自动加速效应,极易造成MMA爆聚。为保证聚合体系稳定,需先在较高温度下对MMA进行预聚合。预聚合可使反应完成链引发过程,并在链增长速率超出可控范围前中止反应[13]。经预聚合后的MMA溶液可与陶瓷粉料均匀混合形成稳定浆料,并在较低温度下进一步聚合完全,使浆料固化成型。单体预聚合程度直接影响到聚合结果及浆料成型,故需探究出一套高效的、适用于凝胶注模成型工艺的MMA预聚合方式。

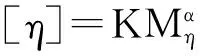

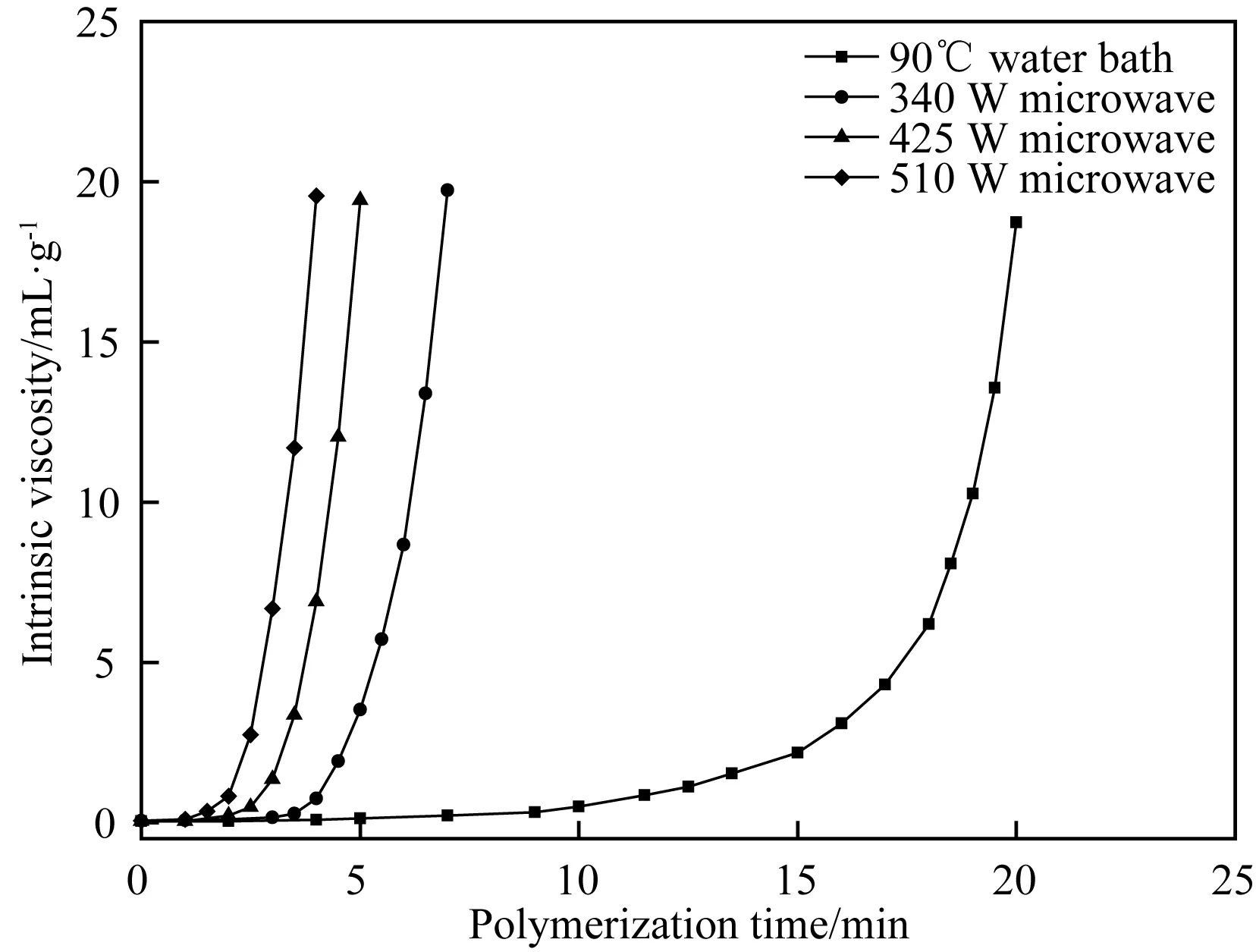

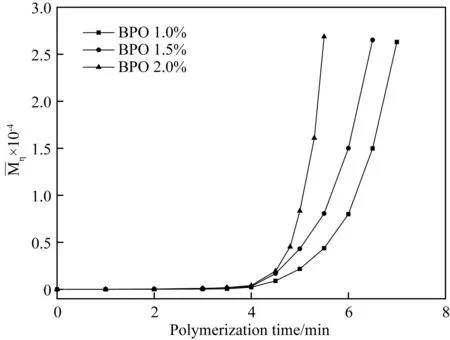

3.1.1微波对MMA预聚合的影响 图2、图3分别为不同预聚合条件下MMA预聚液的特性黏度及其粘均分子量随聚合时间的变化关系(引发剂用量同为1.0wt%)。由图2可以看出,90℃水浴加热时聚合反应的诱导期长达10min,这段时间内MMA的链增长反应尚未开始,此阶段主要为引发剂BPO受热分解为活性自由基、与MMA分子结合的链引发阶段,聚合物的粘均分子量并无太大变化。而微波聚合明显缩短了诱导期。且随着微波功率从340W升高到510W,诱导期由3.5min缩短至1.5min,可见链引发开始时间明显提前。这是由于微波功率的提升加速了引发剂BPO的分解,在更短的时间内产生出活跃的苯甲酰氧自由基与MMA单体结合[14]。

图2 聚合时间与体系特性黏度的变化关系Fig.2 Relationship between polymerization time and intrinsic viscosity

图3 聚合时间与聚合物粘均分子量的变化关系Fig.3 Relationship between polymerization time and viscosity-average molecular weight

结合图2、图3可以看出,随着聚合的进行,链增长反应使聚合物的分子量迅速上升,聚合液的特性黏度随之增大。无论使用何种方式为反应提供能量,当聚合物的粘均分子量增至1000之后,聚合液的特性黏度高于2mL/g,此时体系的黏度较大并开始导致内部散热困难。热量的积累导致链式反应速率呈指数增长,聚合物粘均分子量在极短时间内增至2.6×104、聚合液特性黏度升至19.6mL/g。此时聚合反应已达到自动加速效应的临界点,若不在此之前中止聚合反应,MMA就会发生爆聚。

由分子量和黏度变化曲线可以看出,微波使反应自动加速阶段明显提前,且微波功率越大,产生加速效应的时间越短,使预防爆聚变得更难。此外,过快的反应速率易生成低分子量的聚合短链,导致MMA转化率低、PMMA强度下降。综上所述,使用功率为340W的微波代替传统的水浴加热模式对MMA进行预聚合,是较为快速、稳定的预聚合方式。

图4 引发剂用量对MMA本体聚合的影响Fig.4 Effect of initiator dosage on bulk polymerization of MMA

3.1.2引发剂用量对MMA预聚合的影响 凝胶体系中引发剂(BPO)的加入量不宜过多,否则会导致聚合链太短,影响凝胶结构的形成[15]。图4为不同引发剂使用量(1.0wt%、1.5wt%、2.0wt%)对MMA本体聚合的影响,可见改变引发剂用量并未对诱导期的时长造成影响,诱导期的长短只与BPO分解的速率有关,而与BPO的添加量无关。增大引发剂用量使体系中苯甲酰氧自由基浓度增大,有助于加快链增长速率,提高聚合反应速率。由于聚合速率过快不利于预防可能发生的爆聚,故可确定引发剂BPO的使用量为1.0wt%。

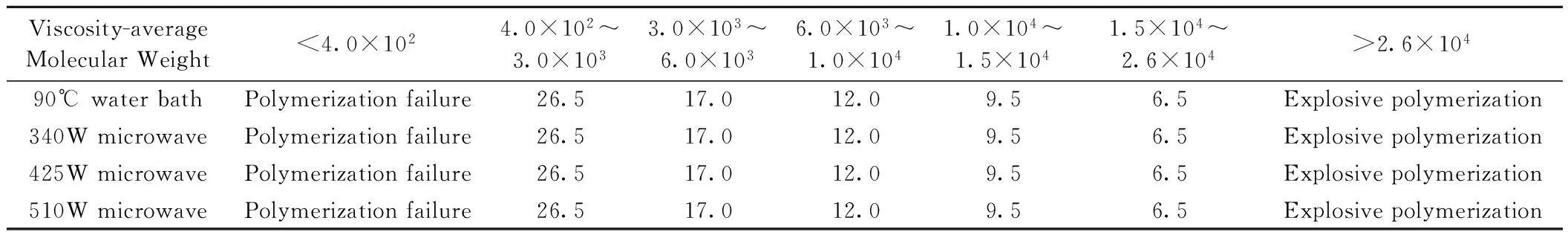

3.1.3MMA预聚合程度对浆料成型的影响 经预聚合后的MMA与粉煤灰粉体均匀混合,形成稳定的浆料并浇注入模具,在50℃下使MMA聚合完全、浆料固化成型。表1反映了MMA预聚合程度对浆料固化时长的影响(引发剂1wt%、单体含量50wt%),可见,预聚合时间过短的单体(粘均分子量<4.0×102)无法聚合成型,而预聚合过度(粘均分子量>2.6×104)则使体系黏度过大,影响反应热传导并最终引发爆聚。故需将MMA预聚合控制在上述分子量范围之内。此外,无论使用水浴加热或在不同功率的微波下进行预聚合,均不会对凝胶的固化成型时间产生影响。但在未引发爆聚的前提下适当延长MMA预聚合时间,提高聚合链自由基分子量,可显著缩短单体固化成型所需的时间。

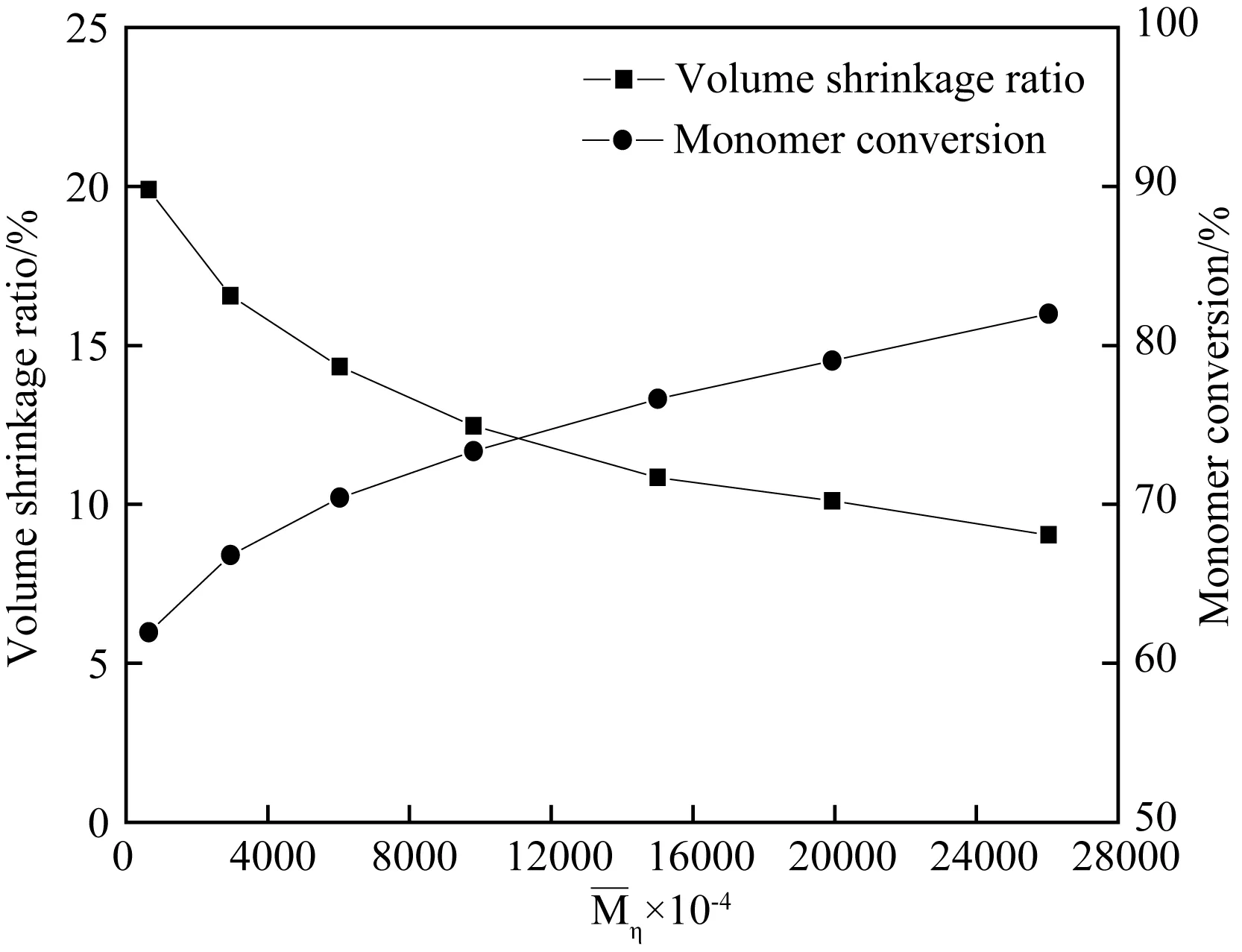

图5为MMA预聚合程度对PMMA体积收缩及单体转化率的影响。随着预聚物粘均分子量增大,最终MMA本体聚合的转化率升高。这是由于MMA

单体和短链自由基有强挥发性,它们在浆料脱泡、注模、凝胶成型的过程中极易产生损失,导致单体利用率下降。通过延长预聚合时间,可以降低体系中游离态单体、短链的含量,提升单体转化率。另一方面, MMA相对密度为0.94,而PMMA的密度为1.19~1.20,本体聚合必然导致体积缩小。预聚合使单体溶液的密度增大,更加接近PMMA的密度,这有助于减小聚合前后的体积差,降低浆料凝胶成型后的体积收缩。

延长MMA预聚合时间,提高预聚液粘均分子量,可以提高单体转化率、减小生坯体积收缩、缩短浆料固化周期,这对凝胶注模成型有利。但MMA的预聚合时间不宜过长,除了存在爆聚隐患,且预聚物粘均分子量超过1.5×104、特性黏度超过13.4mL/g之后,浆液的黏度偏高,使浆料流动性能变差,这会影响注浆操作。综上所述,使用BPO引发剂1.0wt%,在340W微波下对MMA进行6.5min的预聚合,将预聚液的粘均分子量控制在1.5×104左右,对凝胶注模成型最为有利。

图5 分子量对聚合体积收缩、单体转化率的影响Fig.5 Effect of the viscosity-average molecular weight of polymer on volume shrinkage and monomer conversion

表1 聚合条件和预聚物分子量对凝胶固化时间的影响/h

3.2 单体含量对凝胶注模成型的影响

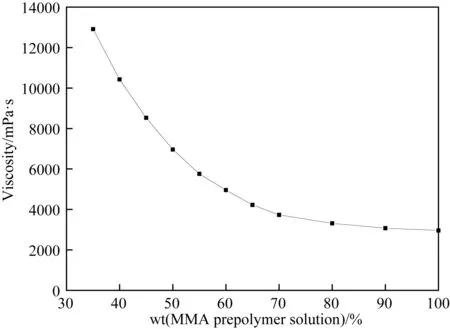

图6 单体预聚液含量对浆料黏度的影响Fig.6 Effect of monomer prepolymer solution proportion on the viscosity of slurry

将粘均分子量1.5×104、特性黏度13.4mL/g的MMA预聚液与粉体骨料直接混合,制成稳定浆料。图6反映了浆料中MMA预聚液含量与浆料黏度之间的关系:随着单体预聚液在浆料中所占比例降低,浆料黏度显著上升,导致其流动性能下降。这是由于浆料的固相含量升高,使颗粒间距缩短、颗粒间作用力增强,颗粒趋于团聚导致相对运动困难[16]。单体预聚液的质量分数低于45%时,浆料黏度高于8500mPa·s,流变性差,难以进行注模操作;单体预聚液的质量分数超过60%后,浆料黏度不足5000mPa·s,具有较好的流动性能,易于在模具中铺展开来,可成型出形态复杂的陶瓷体。但由于成型生坯中有机相含量过高,粉体骨料较少,导致烧结后陶瓷表面出现许多微小裂隙。为保证陶瓷制成品完整无缺陷,将浆料中MMA预聚液的质量分数宜控制在45%~60%。

3.3 生坯的排胶与烧结

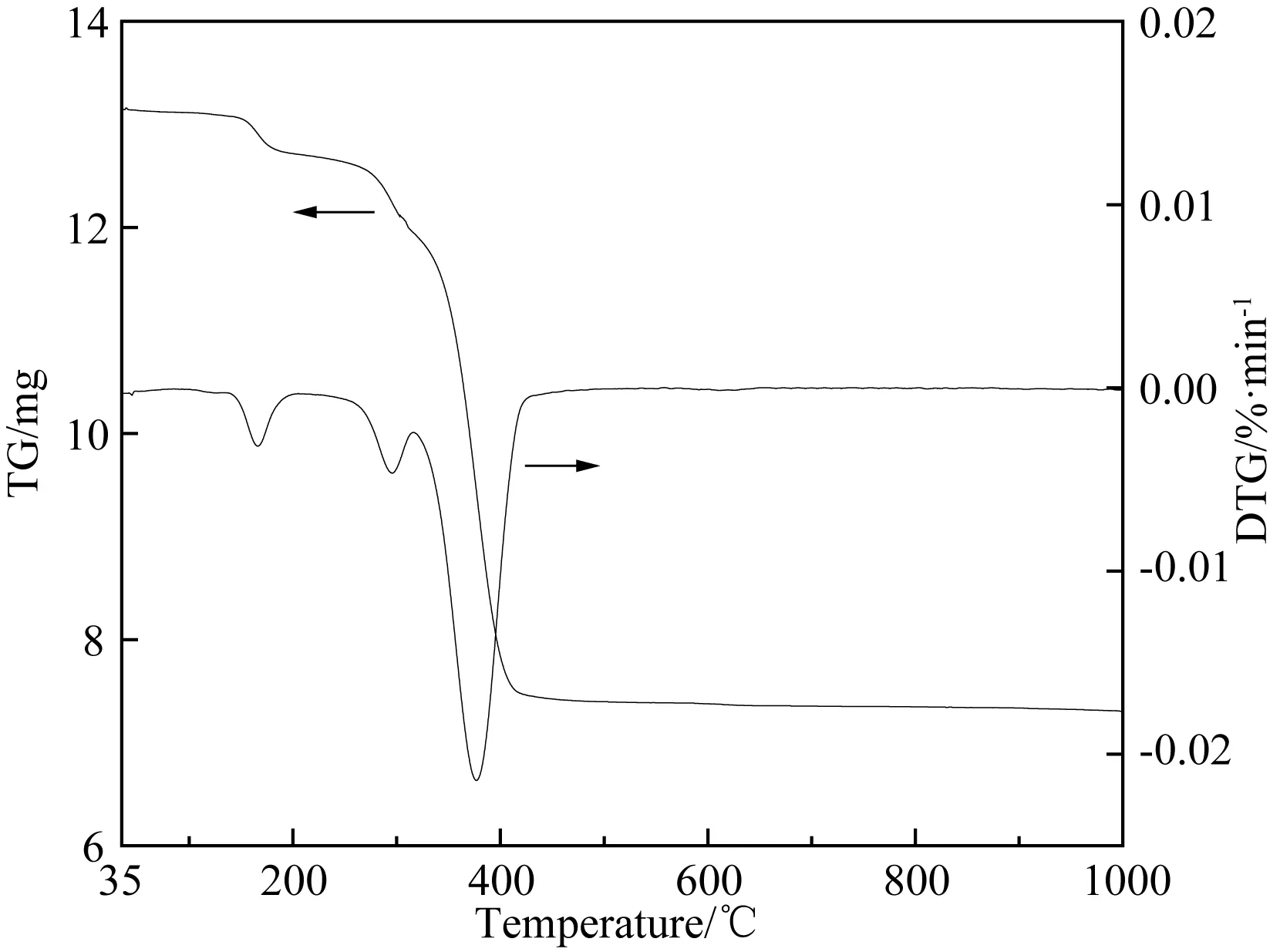

3.3.1生坯排胶 MMA凝胶体系为非水基凝胶体系,生坯中有机物的含量比传统体系高得多,排胶过程对坯体的影响较大。升温速率过快将导致PMMA在短时间内大量分解,使生坯烧结之后出现变形、局部坍塌或产生裂纹[17]。图7为生坯(MMA预聚液含量50wt%的浆料成型而成)的热重分析曲线。坯体在热处理阶段出现了三个较为明显的质量损失。第一个损失出现在150℃左右,失重率较小,这是坯体中分散剂吐温80分解所造成的。而第二、三个质量损失过程为典型的PMMA热分解过程。该阶段发生在280~400℃,生坯中的PMMA逐渐分解,先是在290℃快速失重5%左右,后于380℃左右出现主分解过程,这与包建军等关于微波聚合PMMA的热重分析结果一致[18]。之后生坯的质量不再随温度变化而改变,表明PMMA在此温度区间内彻底分解殆尽,生坯排胶完全。与传统凝胶注模成型选用的几种聚合体系相比,PMMA的热失重温度范围窄、失重峰少,有利于生坯排胶[19]。根据热重分析结果,在生坯热处理温度升至380℃前,应将升温速率控制在1.5℃/min,并于380℃保温1h,以确保排胶后多孔陶瓷烧制品的完整性。

图7 MMA体系生坯热重分析(MMA 50wt%)Fig.7 TG/DTG curve of green bodies(MMA 50wt%)

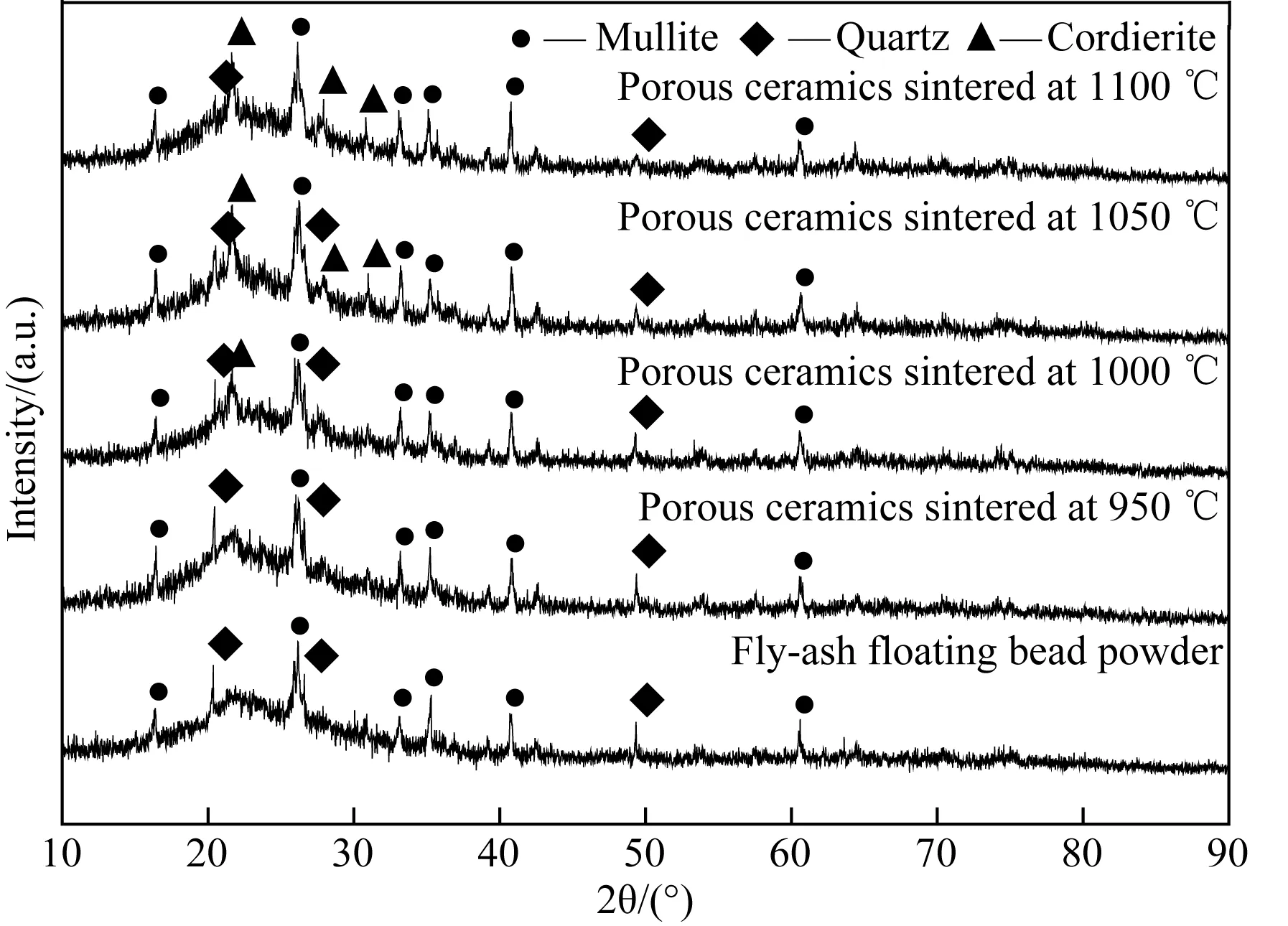

3.3.2生坯烧结与多孔陶瓷的表征 坯体排胶后以5℃/min的速率升温至烧结终温,并保温2h,烧制得到多孔陶瓷。图8为不同烧结温度(950℃、1000℃、1050℃、1100℃)下烧结成品的XRD图谱。可以看出,当烧结温度为950℃时,陶瓷的物相组成为莫来石和石英相,较原料变化不大,但莫来石的衍射峰强度有所增强,说明莫来石相结晶度较原材料有所提高,这使样品初步具有一定的强度。当烧结温度升至1000℃后,膜层主要组成除了莫来石和石英外,开始出现微弱的铁堇青石衍射峰。随着烧结温度从1000℃上升到1100℃,莫来石、SiO2及铁堇青石的衍射峰出现了明显的变化:SiO2的三个特征峰随温度上升发生弱化,逐渐呈现强度降低、峰形变宽,表明粉煤灰中非活性的SiO2晶体开始向活性的玻璃态转变;铁堇青石衍射峰则趋于强烈,由亚稳定态逐渐转变为稳定的铁堇青石相。可见温度从1000℃升至1100℃的过程中,SiO2发生熔融,玻璃液相向莫来石相及粉煤灰原料中丰富的铝、铁扩散,接触形成FeO-Al2O3-SiO2反应体系,生成了稳定的铁堇青石相(Fe2Al4Si5O18)[20-22]。

图8 不同烧结温度下多孔陶瓷的XRD图谱Fig.8 XRD patterns of porous ceramics sintered at diferrent temperatures

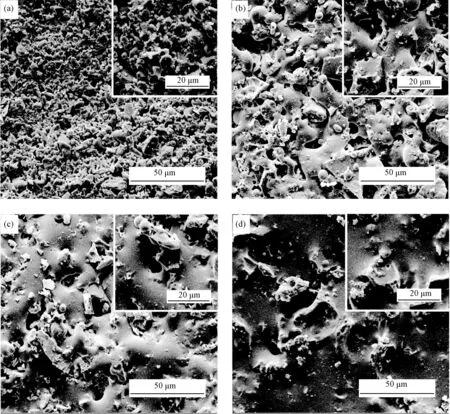

图9反映了在2h的烧结时间内烧结温度的变化对多孔陶瓷微观形貌的影响。由图9(a)可看出,在950℃烧结温度下,粉煤灰骨料相互靠拢,开始形成颗粒间的键合,但颗粒间仍以点接触为主,整体结构较为松散。当温度升至1000℃,如图9(b)所示,晶相间开始发生明显的传质过程,颗粒间点接触扩大为面接触,粒界面积增大,为主的莫来石相发育壮大,使颗粒堆积愈发紧密。随着温度从1000℃升至1050℃,由于液相烧结的出现及铁堇青石的生成,图9(c)可明显看出颗粒间隙原本较大的孔道被熔融液相填充而减小,铁堇青石和莫来石的生长也使陶瓷致密化。而到了1100℃(图9(d)),随着SiO2熔融、莫来石和铁堇青石的生成,陶瓷体的显气孔率降至最低。

表2为烧结温度对多孔陶瓷性能的影响(MMA50wt%)。可见随着烧结温度的升高,多孔陶瓷的显气孔率下降、容重增大、抗弯折强度与耐酸碱腐蚀性能提升。这是由于SiO2随温度升高发生熔融,熔融液相的扩散使颗粒间隙逐渐被填充,生成的莫来石、铁堇青石晶粒长大也导致颗粒间距变小,导致原本分散的空间结构逐渐致密化,进而提高了多孔陶瓷的抗弯强度。而稳定的莫来石、铁堇青石相的形成,有助于提高陶瓷体在酸、碱环境中的稳定性。综上所述,烧结温度达到1000℃前,陶瓷体虽然具有丰富的孔隙度,但强度及耐腐蚀性能较弱将阻碍其在实际应用中的可靠性。但烧结温度升至1100℃后,陶瓷致密化过度、显气孔率显著损失。综合多孔陶瓷的各项表征结果,将烧结温度定为1050℃最优。

图9 不同烧结温度制得的多孔陶瓷SEM照片(MMA 50wt%)(a)950℃;(b)1000℃;(c)1050℃;(d)1100℃Fig.9 SEM micrographs of porous ceramics sintered at diferrent temperatures(MMA 50wt%)(a)950℃;(b)1000℃;(c)1050℃;(d)1100℃

Sinteringtemperature/℃Porosity/%Volumeweight/g·cm-3Bendingstrength/MPaWeightlossrateofacid/alkalicorrosion/%95050.421.0420.232.54/1.85100046.331.3232.140.32/0.13105042.031.5740.350.27/0.10110035.241.9844.670.10/0.06

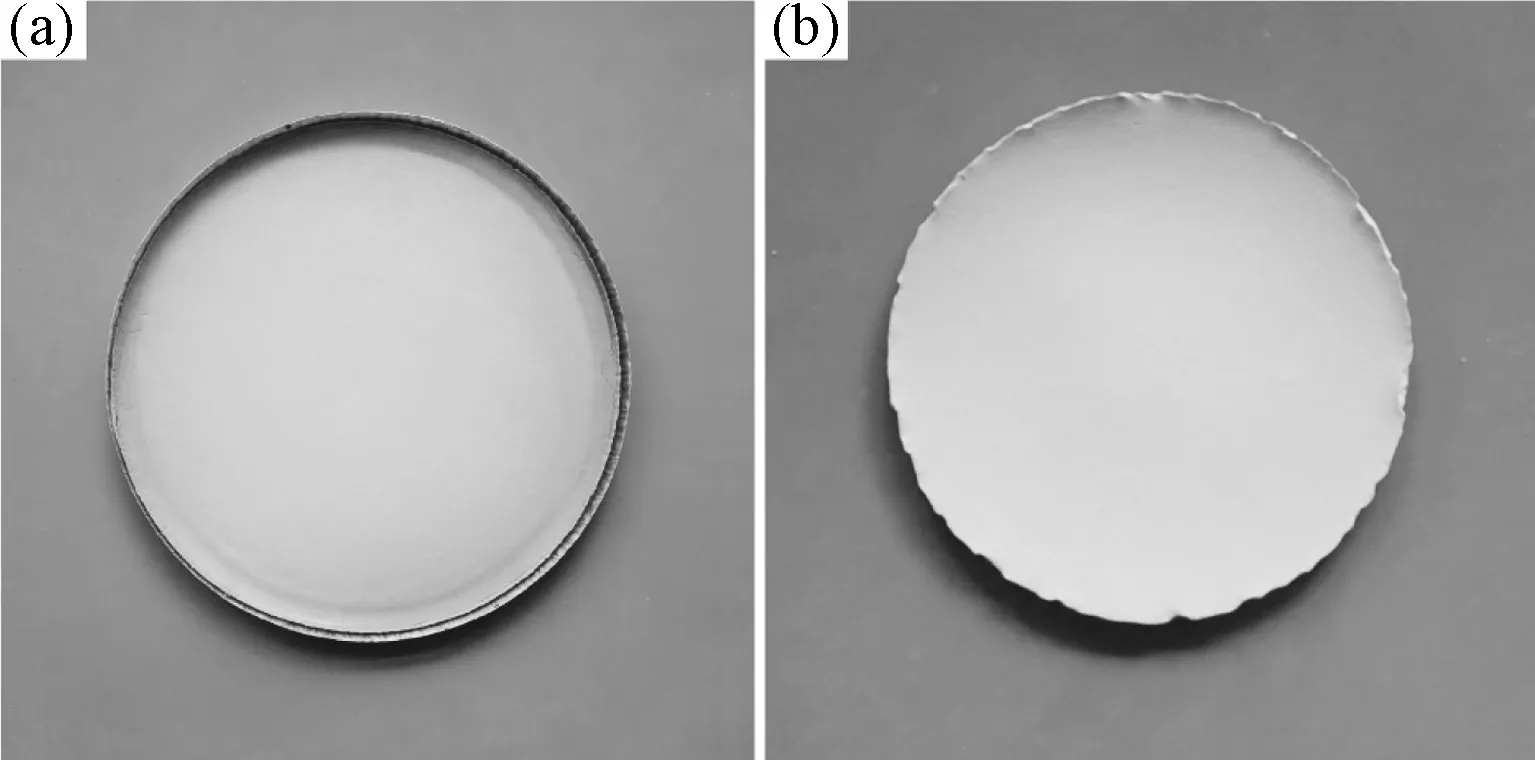

图10 生坯(a)和1050℃烧制的多孔陶瓷(b)照片Fig.10 Photographs of green body (a) and porous ceramic sintered at 1050℃(b)

图11 多孔陶瓷(1050℃)的孔径分布(MMA 50wt%)Fig.11 Pore size distribution of porous ceramics sintered at 1050℃(MMA 50wt%)

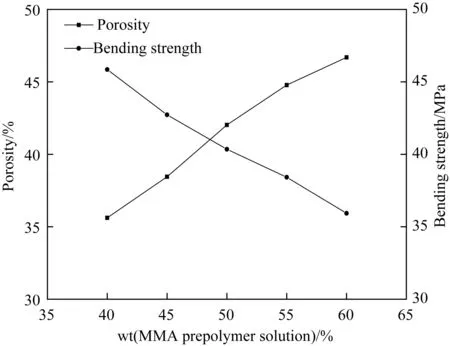

图12 单体预聚液含量对多孔陶瓷显气孔率和抗弯强度的影响Fig.12 Effect of monomer prepolymer solution proportion on the porosity and bending strength of porous ceramics

图10为生坯烧结前后的照片。成型后的生坯平整无缺陷,周边棱角完好,较模具无太大体积收缩;经380℃排胶、1050℃烧结后的多孔陶瓷无形变或裂隙产生,其表观致密均匀,整体性好。结合图9(C)所示,多孔陶瓷的微观结构均匀,晶粒发育完好,整体形貌规整,且表面无团聚体及颗粒簇的出现,可见该烧制方案合理。实验测得多孔陶瓷的平均孔径为1.12μm,其孔径分布如图11所示。可见该多孔陶瓷孔径分布较窄,体现了凝胶注模成型工艺制备多孔陶瓷在孔径均一上的优势。

图12为不同MMA含量的浆料制得的多孔陶瓷的显气孔率和抗弯强度。可见增加浆料中MMA预聚液所占比例,会提高多孔陶瓷的显气孔率、降低其抗弯强度。这是由于浆料中的MMA聚合成为PMMA使生坯固化,烧结时坯体中的PMMA热分解,其原本占据的空间便转化为分布均匀的丰富孔隙通道。提高MMA预聚液在浆料中的含量能使生坯中PMMA的比例增大,排胶后形成的孔道更为丰富,使多孔陶瓷的显气孔率提升。但过高的显气孔率反而令陶瓷体致密化程度下降,导致其整体结构松散,抗弯强度随之下降。当MMA预聚液含量为50wt%时,多孔陶瓷的气孔率为42.03%,抗弯强度达到40.35MPa,这与传统工艺制备的粉煤灰多孔陶瓷相比,在保有可观显气孔率的同时,具有更强的力学性能[23-24]。

4 结 论

1.以甲基丙烯酸甲酯(MMA)为单体,粉煤灰漂珠为骨料,采用非水基凝胶注模成型工艺制备多孔陶瓷。该工艺在复杂陶瓷体、陶瓷膜及支撑体的制备上具有应用价值。

2.使用微波预聚合可以缩短诱导期、提高反应速率;在防止MMA爆聚的前提下尽可能延长预聚合时间、增加聚合物分子量,对凝胶注模成型更为有利。故在340W微波下,使用1.0wt%引发剂BPO,对MMA预聚合6.5min,制备得粘均分子量为1.5×104、特性黏度为13.4mL/g的单体预聚液。浆料中预聚液与粉料的比例在45%~60%为宜。

3. 随着烧结温度升至1100℃,多孔陶瓷的显气孔率下降、容重增大、抗弯折强度与耐酸碱腐蚀性能提升。单体含量为50wt%的生坯,在380℃下排胶1h、在1050℃下烧结2h,制得多孔陶瓷的抗弯强度高达40.35MPa,孔隙率为42.03%,平均孔径为1.12μm,孔径分布窄,晶粒生长完好,形成了以莫来石-铁堇青石为主要物相组成的陶瓷结构。

[1] 王刚, 阎逢元, 石雷, 等. 精密陶瓷凝胶注模成型工艺评述[J]. 材料科学与工程学报, 2003, 21(4): 602~606.

[2] Wan T, Yao D X, Yin J W, et al. The Microstructure and Mechanical Properties of Porous Silicon Nitride Ceramics Prepared Via Novel Aqueous Gelcasting [J]. International Journal of Applied Ceramic Technology, 2015, 12(5): 932~938.

[3] 黄华伟, 王晓敏, 杨静, 等. 凝胶注模成型制备Al2O3/B4C可燃毒物芯块[J]. 材料科学与工程学报, 2010, 28(6): 862~866.

[4] 施磊, 何秀兰, 唐丽娜, 等. 环保型体系凝胶注模成型陶瓷材料的研究进展[J]. 材料导报A, 2015, 29(7): 133~136.

[5] Wang Y M, Liu J, Wang C, et al. Alumina Ceramics Via Gelcasting forming with Low-toxicity System [J]. Advanced Materials Research, 2012, 1(3): 35~40.

[6] 姜勇, 胡朝晖, 丁燕怀, 等. 多孔PMMA/SiO2纳米复合材料的制备及其力学性能[J]. 材料科学与工程学报, 2010, 28(3): 362~365.

[7] 张丹, 谢凤国, 王宝军, 等. 甲基丙烯酸甲酯本体聚合动力学研究[J]. 化工生产与技术, 2008, 15(4): 23~26.

[8] Mankar R B, Saraf D N, Gupta S K. On-line Optimizing Control of Bulk Polymjerization of Methyl Nethacrylate: Some Experimental Results for Heater Failure [J]. J Appl Polym Sci, 2002, 85: 2350~2360.

[9] Amar S S, Bhanu P T, Deepak P. Analysis and Characterization of Microwave Irradiationinduced Graft Copolymerization of Methyl Methacrylate onto Delignified Grewia Optiva Fiber [J]. International Journal of Polymer Analysis and Characterization, 2014, 19(2): 278~283.

[10] 王鹏远, 李莉, 孙雁, 等. 微波聚合法对义齿基托树脂力学性能影响的研究[J]. 广东牙病防治, 2011, 19(3): 118~121.

[11] 高峰, 范益群, 李卫星, 等. 溶质截留法和液-液排除法表征陶瓷超滤膜的比较[J]. 膜科学与技术, 2007, 27(5): 65~68.

[12] 汪建新, 娄春华, 王雅珍, 等. 高分子科学实验教程[M]. 哈尔滨: 哈尔滨工业大学出版社, 2009, 278~279.

[13] Vladislav M J,Dragoslav M S, Radmila Z R. Effect of Temperature on Initial Stage of Methyl Methacrylate Free Radical Bulk Polymerization [J]. 2010, 64(6): 503~510.

[14] 包建军, 张爱民. 微波聚合制备单分散、超细聚甲基丙烯酸甲酯微球[J]. 功能高分子学报, 2003, 16(1): 59~63.

[15] 卜景龙, 刘开琪, 王志发, 等. 凝胶注模成型制备高温结构陶瓷[M]. 北京: 化学工业出版社, 2008, 1~8, 50~53.

[16] 董伟霞, 包启富, 殷欣荣. 凝胶注模成型陶瓷手表链坯体[J]. 材料科学与工程学报, 2010, 28(3): 463~466.

[17] Chayuda C, Carolina T, David E, et al. Producing Large Complex-shaped Ceramic Particle Stabilized Foams [J]. J. Am. Ceram. Soc, 2013, 96(5): 1407~1413.

[18] 包建军, 张爱民. 甲基丙烯酸甲酯的微波聚合特性和产物结构[J]. 高分子材料科学与工程, 2002, 18(2): 78~81.

[19] 蔡锴, 黄勇, 杨金龙. 低毒的丙烯酸羟乙酯聚合体系凝胶注模成型A12O3陶瓷[J]. 无机材料学报, 2003, 18(2): 343~347.

[20] 沈步明, 李达周. 用电厂水淬渣合成铁堇青石的实验研究[J]. 地质科学, 1977, 1(1): 83~92.

[21] Nath S K, Kumar S, Kumar R. Effect of Mechanical Activation on Cordierite Synthesis through Solid-state Sintering Method [J]. Bulletin of Materials Science, 2014, 43(4): 1221~1226.

[22] 张巍. 堇青石合成的研究进展[J]. 岩石矿物学杂志, 2014, 37(6): 747~762.

[23] 任祥军, 张学斌, 刘杏芹. 粉煤灰基多孔陶瓷膜的制备研究[J]. 材料科学与工程学报, 2006, 24(4): 484~488.

[24] 许睿. 粉煤灰合成多孔莫来石陶瓷[D].天津大学硕士学位论文, 杜海燕, 天津, 天津大学, 2010.

PreparationofPorousCeramicswithMMA-FlyAshFloatingBeadsGelcasting

LINXiaoliang,YUYang,CHENQuanyuan

(CollegeofEnvironmentalScienceandEngineering,StateEnvironmentalProtectionEngineeringCenterforPollutionTreatmentandControlinTextileIndustry,DonghuaUniversity,Shanghai201620,China)

In order to avoid traditional toxic gelcasting monomer system, a nonaqueous-based gelcasting using methyl methacrylate as organic monomer and fly ash floating beads as the inorganic aggregates was adopted to prepare porous ceramics. The influences of MMA pre-polymerization method and proportion of monomers on the slurry curing were investigated, in combination with which the sintering process was also discussed. In addition, the property of the porous ceramics was characterized. The results showed that microwave pre-polymerization could shorten the induction period and accelerate the MMA bulk polymerization, while stronger microwave power and more initiator dosage could increase the reaction rate, which affect the stability of polymerization. The slurry curing time could be shortened and the volumetric shrinkage of green bodies could be reduced if the larger molecular weight prepolymer were used in the gelcasting. In order to get slurry with good fluid performance and perfect green bodies, the proportion of MMA prepolymer should be set between 45wt% and 60wt%. The porous ceramics can be prepared in the condition of the green bodies dumped at 380℃ for 1h and sintered at 1050℃ for 2h. In this case, the bending strength, porosity and average pore size of the porous ceramics were 40.35MPa, 42.03% and 1.12μm.

gelcasting; methyl methacrylate(MMA); fly ash floating beads; microwave pre-polymerization; porous ceramics

1673-2812(2017)06-0927-08

TQ174;TB34

A

10.14136/j.cnki.issn1673-2812.2017.06.014

2016-07-25;

2016-09-20

科技部2016年国家重点研发计划资助项目(2016YFC0400500);国家留学基金管理委员会访问学者基金资助项目(留金发[2014]3012);2016年度东华大学中央高校基本科研业务费专项基金资助项目(16D111309)

林晓亮(1991-),男,硕士,研究方向:功能陶瓷的制备与应用。E-mail:linxaoliang@163.com。

余 阳(1979-),男,副教授,博士,研究方向:功能陶瓷的制备与应用、陶瓷膜水处理技术。E-mail:sincerestar@126.com。