环氧基多支链反应型乳化剂的制备及其性能

,,,

(华东理工大学材料科学与工程学院,上海 200237)

环氧基多支链反应型乳化剂的制备及其性能

沈如宝,于松禾,王传鑫,钱军

(华东理工大学材料科学与工程学院,上海200237)

通过2,4-甲苯二异氰酸酯(TDI)、2,2-二羟甲基丁酸(DMBA)、聚乙二醇(PEG)和环氧树脂(e-44)反应合成了一种新型的环氧基多支链反应型乳化剂,该乳化剂表现出优异的乳化性能。因其环氧值约为0.1mol/100g,可以作为自乳化环氧树脂应用。通过红外光谱分析和盐酸-丙酮滴定法研究反应历程,采用不同分子量的聚乙二醇来探究聚乙二醇分子量对乳化剂性能的影响。研究表明,乳化剂的C.P点、HLB值和CMCs随着聚氧化乙烯链段的增加而升高,Γ值减小,S-3乳化剂性能最佳。乳液性能研究表明,当e-44/S-3为20/100时,乳液的黏度、粒径、稳定性和环氧值为最佳。

反应型乳化剂; 环氧树脂乳液; 物理性能

1 引 言

环氧树脂涂料性能优异,具有较强的粘附力,固化收缩率低,化学性质稳定,力学性能优良[1-8]。但目前常用的环氧涂料含有大量的有机溶剂,挥发出来会严重危害生态环境和人体健康,开发无VOCs或者低VOCs的环境友好型涂料成为重要研究方向[9]。因此,在过去几年间室温固化的水性环氧涂料一直受到极大的关注。与传统的溶剂型涂料相比,水性涂料具有显著的优点,如较低的VOCs、较弱的气味、不燃、较高的安全性、容易清洗等。这些优点极大地促进了水性涂料的应用[10]。

乳化剂对于制备水性环氧乳液至关重要。依据反应性,乳化剂可以分为非反应型乳化剂和反应型乳化剂。与非反应型乳化剂相比,将环氧基团作为反应官能团的反应型乳化剂因结构中含有环氧树脂分子链而与环氧树脂具有更好的相容性,乳液粒径更小,同时,乳化剂参与固化成膜而不易从涂膜中迁出,从而使涂膜具有更加优异的耐化学药品性和物理机械性能等[11-16]。

Ernest C. Galgoci[17]等通过将传统的非离子表面活性剂引入到环氧树脂中合成了一种非离子乳化剂并用其乳化固体环氧树脂,但是这种乳化剂不具有反应基团且涂膜性能一般。Wang[18]等通过环氧树脂e-44、聚乙二醇及丙烯酸之间反应制备了一种反应型环氧基乳化剂,但是其反应基团为双键而非环氧基团,并且用其制备的乳液粒径相对较大。He[18]等通过聚乙二醇、双端环氧基聚酯及丙烯酸反应制备了一种以环氧基团为反应基团的乳化剂,但是这种乳化剂的物理化学性能并没有被深入研究。

本文通过2,2-二羟甲基丁酸、2,4-甲苯二异氰酸酯、聚乙二醇及环氧树脂反应制得一种新型的环氧基多支链反应型乳化剂,对其结构及物理化学性能进行了研究。

2 实验原料及乳化剂制备

2.1 实验原料

2,2-二羟甲基丁酸(DMBA)、聚乙二醇(PEG-600/800/1000)、二月桂酸二丁基锡(DBTDL)、四正丁基溴化铵(TBAB)、丙酮、盐酸、氢氧化钠、氯化钠、司班-80:分析纯;甲基红、溴酚蓝、酚酞:分析纯,MACKLIN;2,4-甲苯二异氰酸酯(TDI-100):分析纯,DOW;双酚A环氧树脂(e-44):工业纯。

2.2 实验设备及仪器

Nicolet 5700型傅里叶变换红外光谱仪(FTIR);A101型表面张力仪;DV3T型博勒飞粘度计;Mastersizer 2000型马尔文粒度仪。

2.3 制备方法

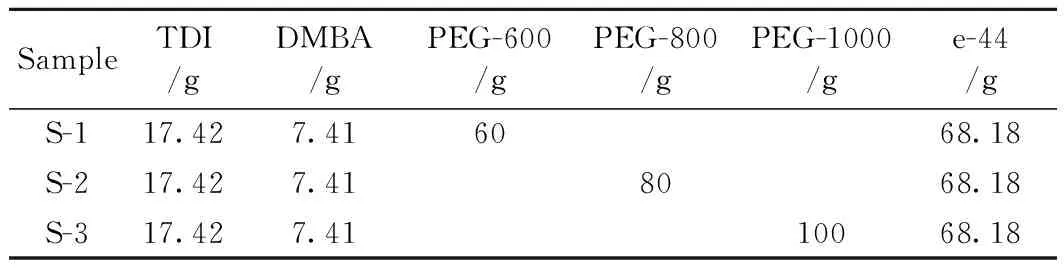

2.3.1多支链反应型乳化剂的制备 首先,将7.41g DMBA、18.53 g丙酮加入带有磁力搅拌子的50ml单口圆底烧瓶中,并在60℃油浴中不断搅拌使其溶解。另取一个带有搅拌桨和温度计的250ml三口烧瓶,称取17.42g TDI加入三口烧瓶中,在60℃下,用蠕动泵将DMBA溶液缓慢滴加到三口烧瓶中,并保温1.5h。然后,将理论计量的聚乙二醇(具体配方见表1)和1%DBTDL加入三口烧瓶中,升温至85℃,保温反应2h。最后,称取68.18g环氧树脂和0.5% TBAB加入三口烧瓶中,升温至110℃保温反应,通过滴定环氧值确定反应终点。

2.3.2水性环氧树脂乳液的制备 通过相反转法[19]制备水性环氧树脂乳液。按照配方称量乳化剂和环氧树脂于广口塑料瓶中,置于35℃水浴中并高速搅拌使其混合均匀,然后,在低速搅拌下,将去离子水缓慢滴加到体系中,滴加结束后,再高速分散30min,即制得纳米水性环氧乳液。

表1 多支化反应型乳化剂的合成配方

2.4 测试与表征

(1)环氧值测定:在反应过程中,每隔15min取一次样,通过盐酸-丙酮法[20]滴定其环氧值。

(2)红外光谱分析:将各阶段的产物采用热涂法在红外光谱仪上进行测试。

(3)浊点测定:分别用去离子水和5%氯化钠溶液将合成乳化剂配成质量分数为1%的稀溶液,然后移取15mL稀溶液至20mL试管中,并将其置于水浴中加热,当稀溶液完全变浑浊后,取出试管冷却,测出稀溶液由浑浊恰好变澄清时的温度。

(4)表面张力的测定:在25℃下,将样品分别配置成以下浓度的稀溶液(单位为g·ml-1):5×10-1、10-1、5×10-2、10-2、5×10-3、10-3、5×10-4、10-4、5×10-5、10-5、5×10-6、10-6、5×10-7、10-7、5×10-8、10-8、10-9,然后测定其表面张力。

(5)稳定性分析:在25℃、3000r/min下,分别离心30min、60min、90min,观察乳液是否分层。

(6)粒径分析:在25℃下,取1ml质量浓度为50%的乳液稀释至质量浓度为0.5%,然后进行粒径测试。

3 结果与讨论

3.1 红外光谱分析跟踪反应

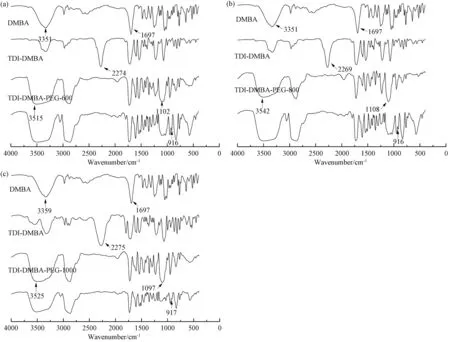

图1为三种乳化剂合成过程各阶段的红外谱图。因为三种乳化剂反应历程相近,所以这里只对图1(c)所示的乳化剂合成过程各阶段的红外谱图进行分析。

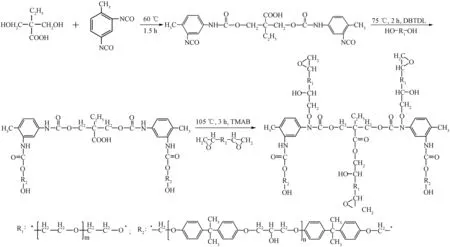

图1(c)DMBA在3359cm-1附近只有一个大而宽的羟基伸缩振动吸收峰,这是因为伯羟基和羧基的吸收峰在此处合并。对比DMBA和TDI-DMBA红外光谱可以发现,TDI-DMBA在3359cm-1处的-OH伸缩振动吸收峰变小,在2269cm-1和3525cm-1处分别出现-NCO伸缩振动吸收峰和-NH-伸缩振动吸收峰,这是因为-NCO在低温无催化剂下主要与伯-OH反应生成-NHCO-,而-COOH未参与反应。对比TDI-DMBA和TDI-DMBA-PEG-1000红外光谱可以发现,2269cm-1处吸收峰完全消失,1097cm-1处出现强的C-O-C伸缩振动吸收峰,3525cm-1处吸收峰变得大而宽,这说明PEG与TDI-DMBA发生充分反应,并且-OH、-COOH、-NH-伸缩振动吸收峰在3525cm-1附近合并。S-1在917cm-1处出现一个新的吸收峰,这是环氧基吸收峰。再结合反应终点所测得的环氧值(表2)进行分析,可以进一步说明图2反应机理式。

图1 三种乳化剂合成过程各阶段红外谱图

(a) S-1; (b) S-2; (c) S-3

Fig.1 FT-IR spectra of synthesis process

(a) S-1; (b) S-2; (c) S-3

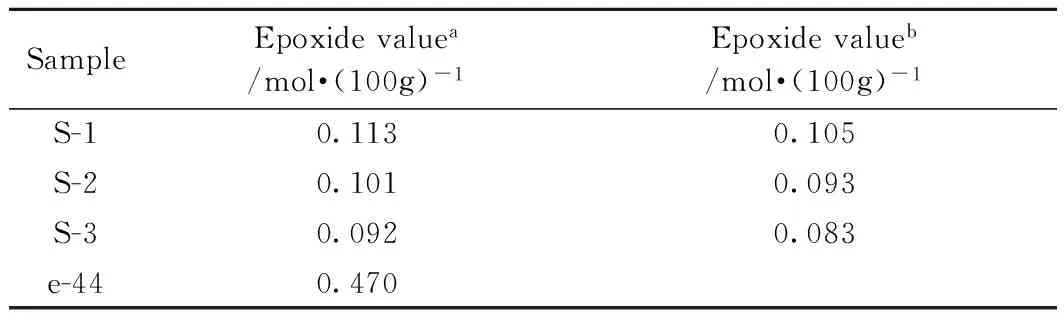

表2 环氧树脂和多支化反应型乳化剂的环氧值

注:Epoxide valuea为盐酸-丙酮滴定法测得的环氧值,Epoxide valueb为理论计算环氧值

3.2 浊点(C.P点)

C.P点对于非离子乳化剂来说是十分重要的。表3列出了不同乳化剂的C.P点。正如所预料的,乳化剂的C.P点随着聚氧化乙烯链段的增加而升高。这是因为聚氧化乙烯链段的分子形态在水溶液中是曲折形的,亲水性的氧原子被置于链的外侧,疏水的-CH2-位于内侧,醚键中的氧原子会与水分子的氢以微弱的化学结合力形成氢键,随着聚氧化乙烯链段的增多,所形成的氢键数量也会增多,因此,需要更高的温度来使氢键断裂,进而使乳化剂从水溶液中析出而突然变得浑浊。同时可以发现,在制备的三种乳化剂中只有S-3乳化剂的C.P点与传统非离子表面活性剂OP-10相近,这说明S-3乳化剂具有与OP-10相似的亲水性。

3.3 亲水疏水平衡值

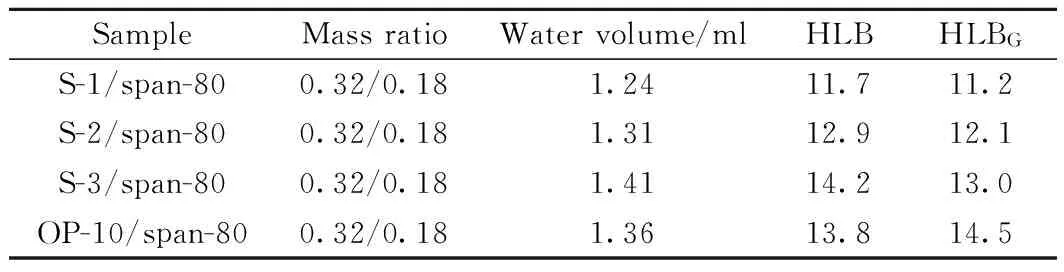

亲水亲油平衡值(HLB值)是乳化剂的一个重要参数,表示乳化剂亲水性与亲油性的相对大小,HLB值为8~18的乳化剂适合作为O/W乳化剂。表4为分别通过水数法和Griffin法得到的乳化剂的HLB值。Griffin法[21]的计算公式如下:

HLB=MH/(MH+ML)×20

(1)

式中,MH为乳化剂分子中亲水基相对分子质量,ML为亲油基相对分子质量。

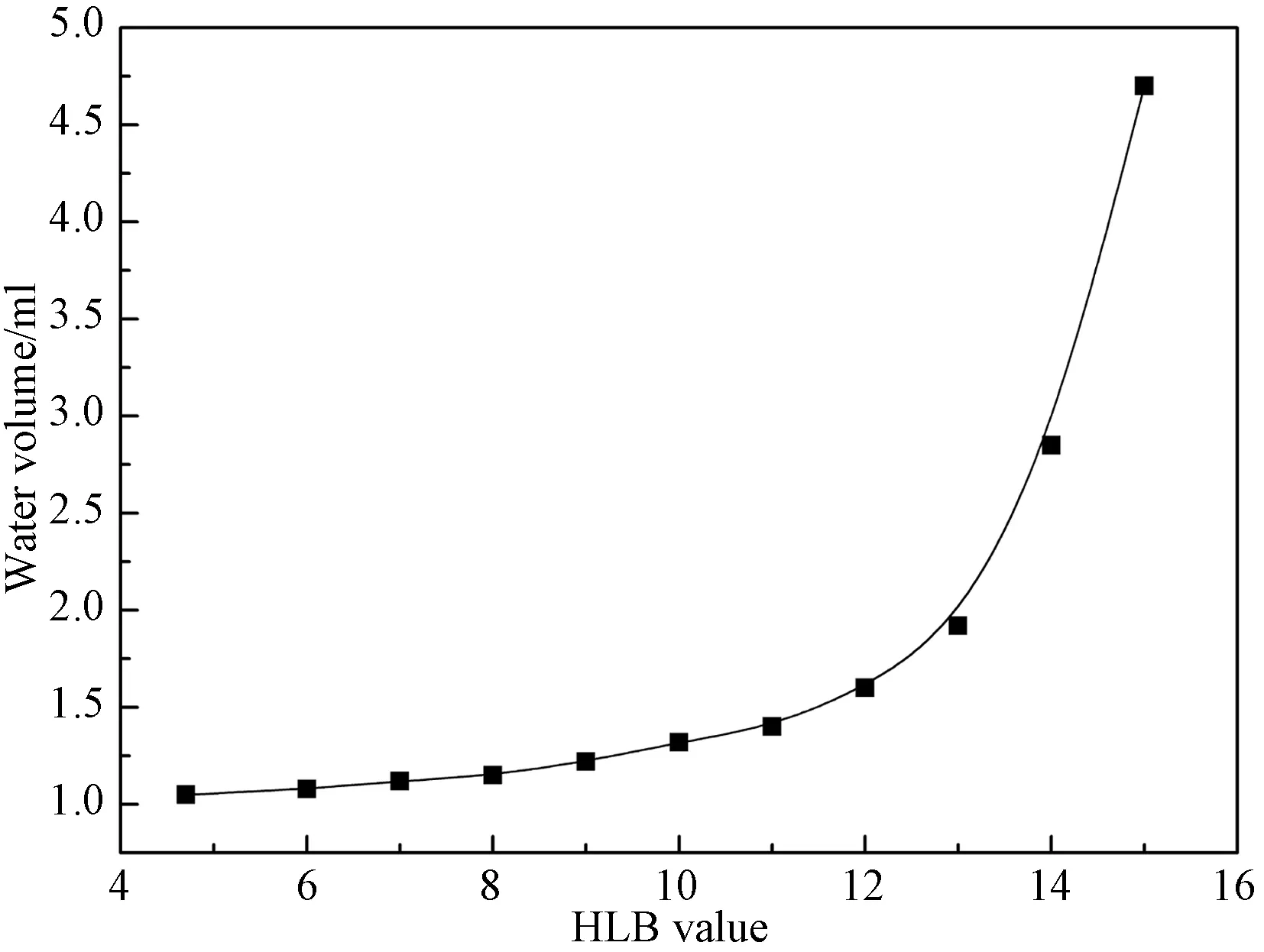

图3为通过司盘-80、吐温-80测得的HLB值标准曲线。从表4中可以发现,乳化剂的HLB值随着聚氧化乙烯链段的增加而增大。这是因为乳化剂的亲水性随着聚氧化乙烯链段的增加而增强,亲水性越强,HLB值越大。除此之外,对于3种合成乳化剂,水数法测得的HLB值均稍高于Griffin法计算的HLB值,这可以归因于乳化剂中存在少量单支链或双支链结构的乳化剂分子。

图2 多支化反应型乳化剂的合成历程Fig.2 Synthesis of the high-branched polymerizable emulsifier

SampleCloudpoint/℃Aqueoussolution5wt%NaClaqueoussolutionS-133.023.0S-254.043.5S-369.556.5OP-1071.557.5

表4 多支化反应型乳化剂的HLB值

图3 HLB值标准曲线Fig.3 Standard curve of HLB value

3.4 临界胶束浓度(CMCs)和表面吸附量Γ值

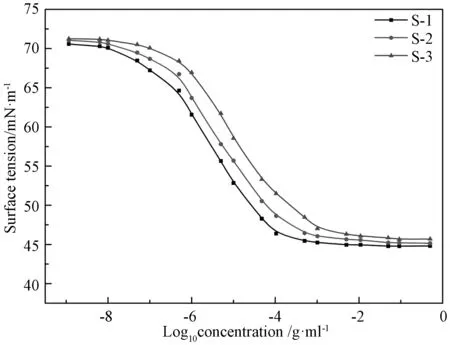

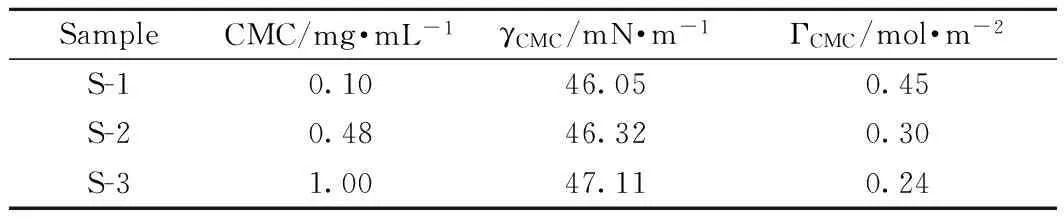

图4 不同浓度的多支化反应型乳化剂稀溶液的表面张力(T=25℃)Fig.4 Surface tension of the high-branched polymerizable emulsifier’ aqueous solutions on different concentrations, T=25℃

图4是25℃下不同浓度乳化剂稀释液的表面张力。当乳化剂稀溶液浓度小于5×10-7g·mL-1时,三种稀溶液的表面张力趋于平衡,并且接近于纯水的表面张力(纯水表面张力为72.97 mN·m-1);随着乳化剂浓度的增加,稀溶液的表面张力迅速下降,当达到某一浓度后,溶液的表面张力不再变化。这个表面张力转折点的浓度称为临界胶束浓度CMCs。通过分析图4可得,S-1、S-2、S-3乳化剂的CMCs分别为0.10mg·mL-1、0.48mg·mL-1、1.00mg·mL-1,这说明乳化剂亲油基相同时,其CMCs随着聚氧化乙烯链段的增加而增大。除此之外,所有高浓度乳化剂溶液的表面张力都在47.0mN·m-1附近,比纯水低约25.97mN·m-1。

表5是不同乳化剂的表面吸附量(Γ值),它是基于不同浓度乳化剂稀溶液的表面张力,通过Gibbs吸附等温式计算出来的。Gibbs吸附等温式如下:

(2)

式中,Γ是单位面积上吸附溶质的过剩量,它表示溶质的表面浓度和本体浓度之差,如果Γ为正,溶质的表面浓度大于本体浓度,为正吸附,若Γ为负,溶质的表面浓度小于本体浓度,为负吸附;γ是表面张力(mN·m-1);R是气体常数,8.314J·(mol·K)-1;T是温度,K;a是乳化剂稀溶液的浓度,(g·mL-1)。

表5 多支化反应型乳化剂表面吸附量

由表5可见,随着聚氧化乙烯分子量的增加,乳化剂的Γ值会下降。这说明随着聚氧化乙烯链段的增加,乳化剂在稀溶液表层中的浓度和本体溶液中的浓度差变小。这是因为对于氧化乙烯型表面活性剂来说,最小分子面积S∞随着聚氧化乙烯链段的增加而变大,即饱和吸附在相同面积的表面上所需要的乳化剂分子数变少。

3.5 乳液稳定性

对比三种合成乳化剂可以发现,S-3乳化剂的C.P点、HLB值和Γ值更佳,更适合作为环氧树脂乳化剂,因此,选择S-3乳化剂来研究乳液性能。

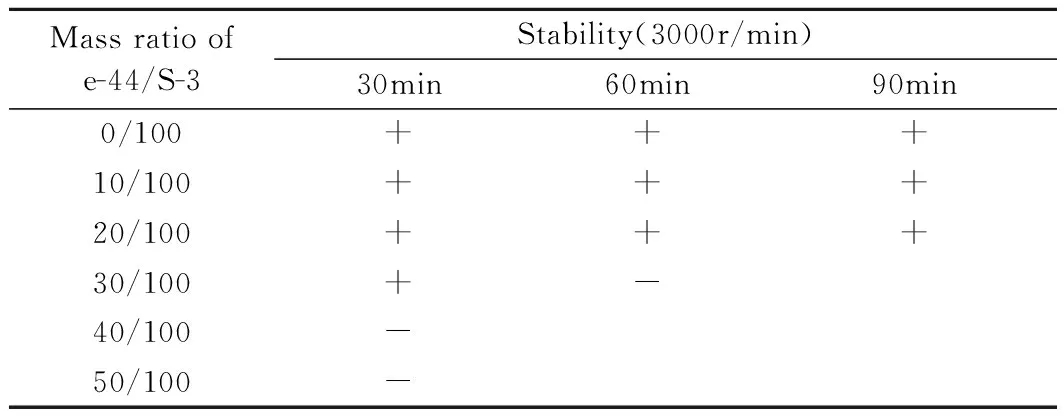

稳定性是非常重要的参量,它决定了乳液的安全储存期限。对于非离子乳化剂而言,稳定作用主要来源于水和氧化乙烯链段所形成的氢键。从表6可以发现,随着环氧树脂含量的增加,稳定性依次降低。当e-44/S-3大于30/100时,3000r/min下,60min内就会出现分层现象。当e-44/S-3小于30/100时,乳液稳定性较好。

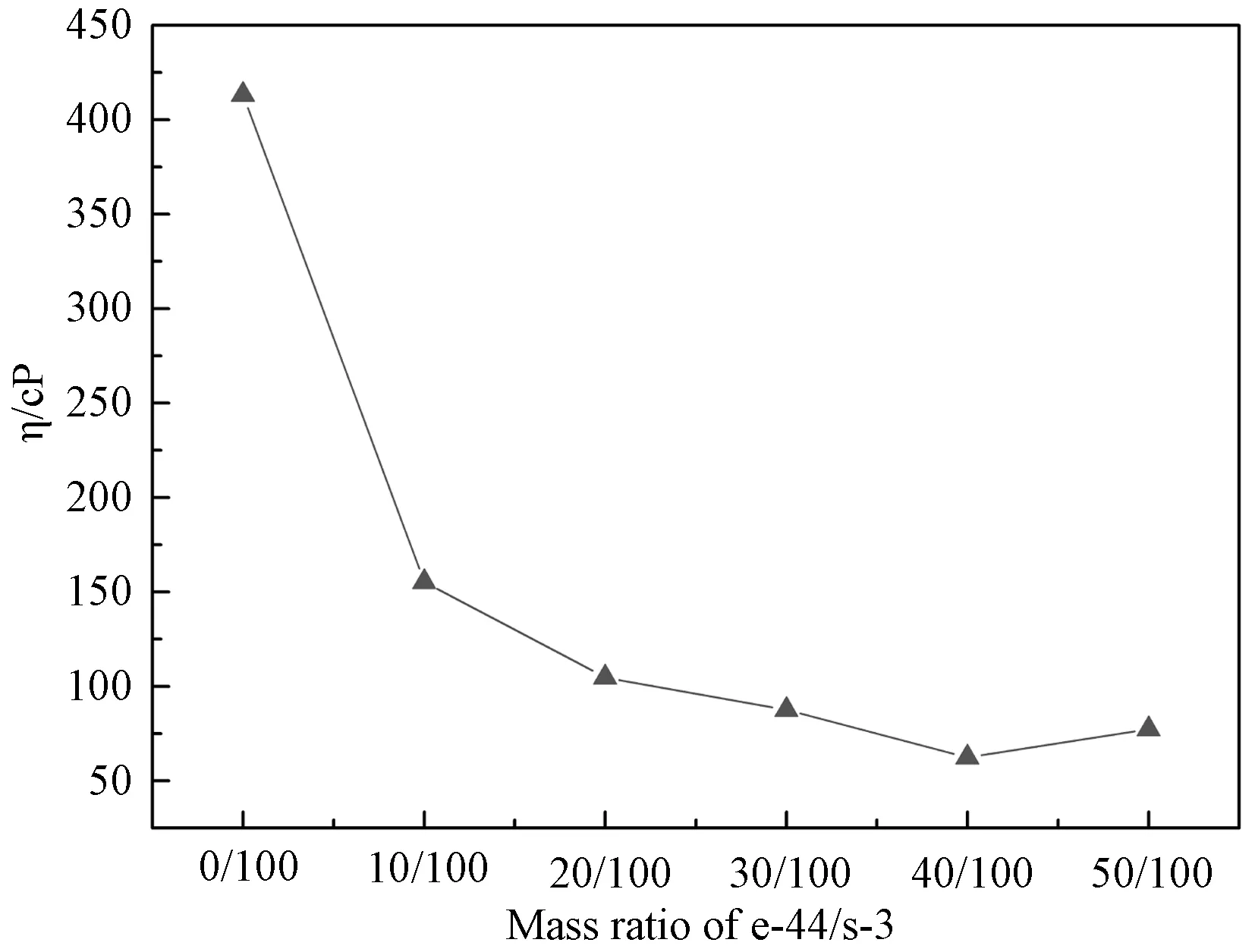

3.6 乳液黏度

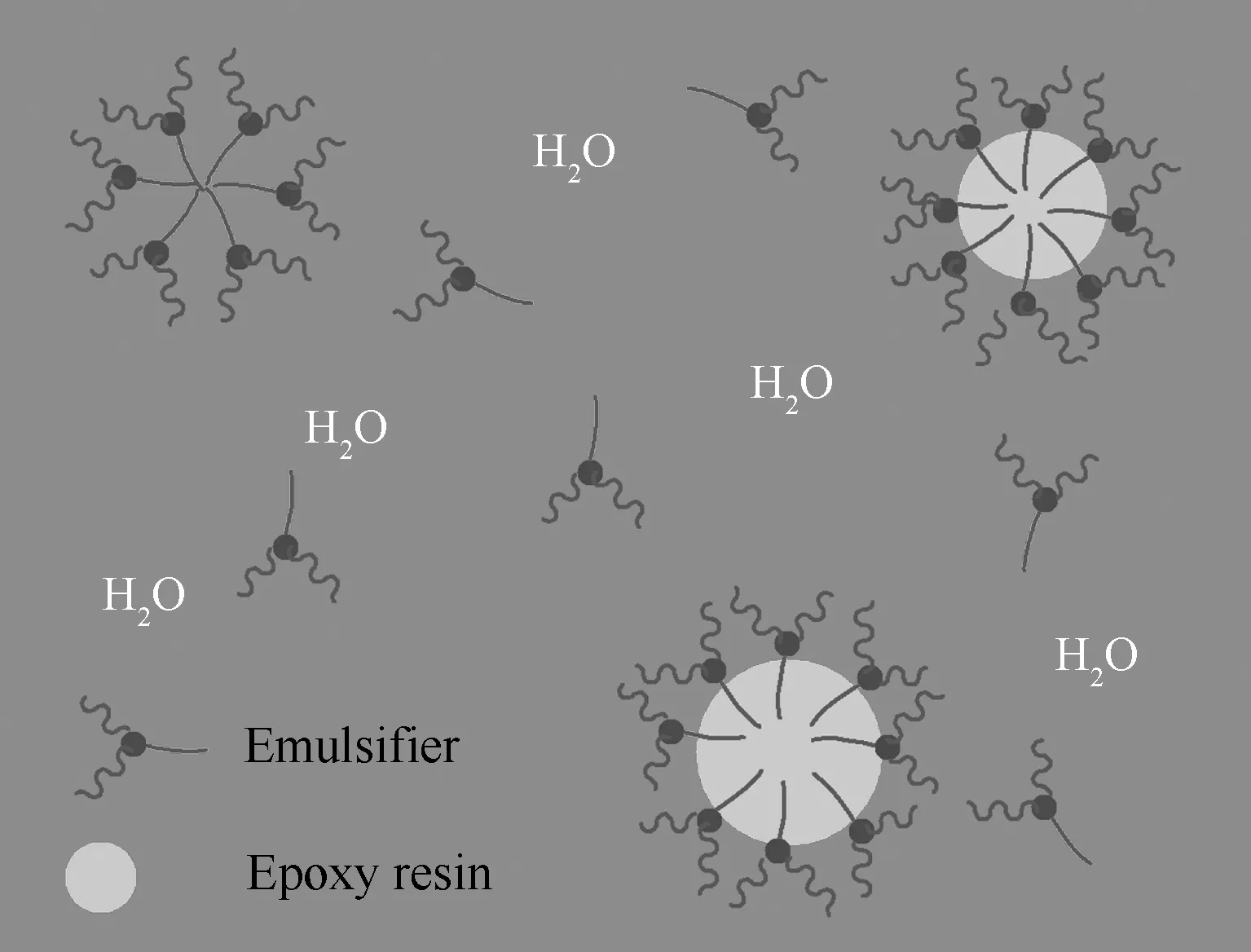

由图5可以发现,随着环氧树脂含量的增加,乳液黏度先下降后上升。乳液黏度先下降是因为乳化剂和环氧树脂形成了乳化剂包裹环氧树脂的球形乳胶粒(如图6),乳化剂之间的氢键被乳化剂与水分子之间的氢键所取代,水分子在乳胶粒之间起到隔离和润滑作用;乳液粘度后又上升是因为随着环氧树脂用量的增多,大分子乳化剂不再能够非常有效地乳化环氧树脂,这将导致部分乳胶粒之间存在一定程度的黏连。

图5 不同e-44/S-3乳液的黏度Fig.5 Viscosity of emulsions with different mass ratio of e-44/S-3

Massratioofe-44/S-3Stability(3000r/min)30min60min90min0/100+++10/100+++20/100+++30/100+-40/100-50/100-

注:“+”为乳液未分层,“-”为乳液分层

图6 乳化剂乳化环氧树脂原理图Fig.6 Schematic representation of the main component present in emulsions

3.7 乳液粒径

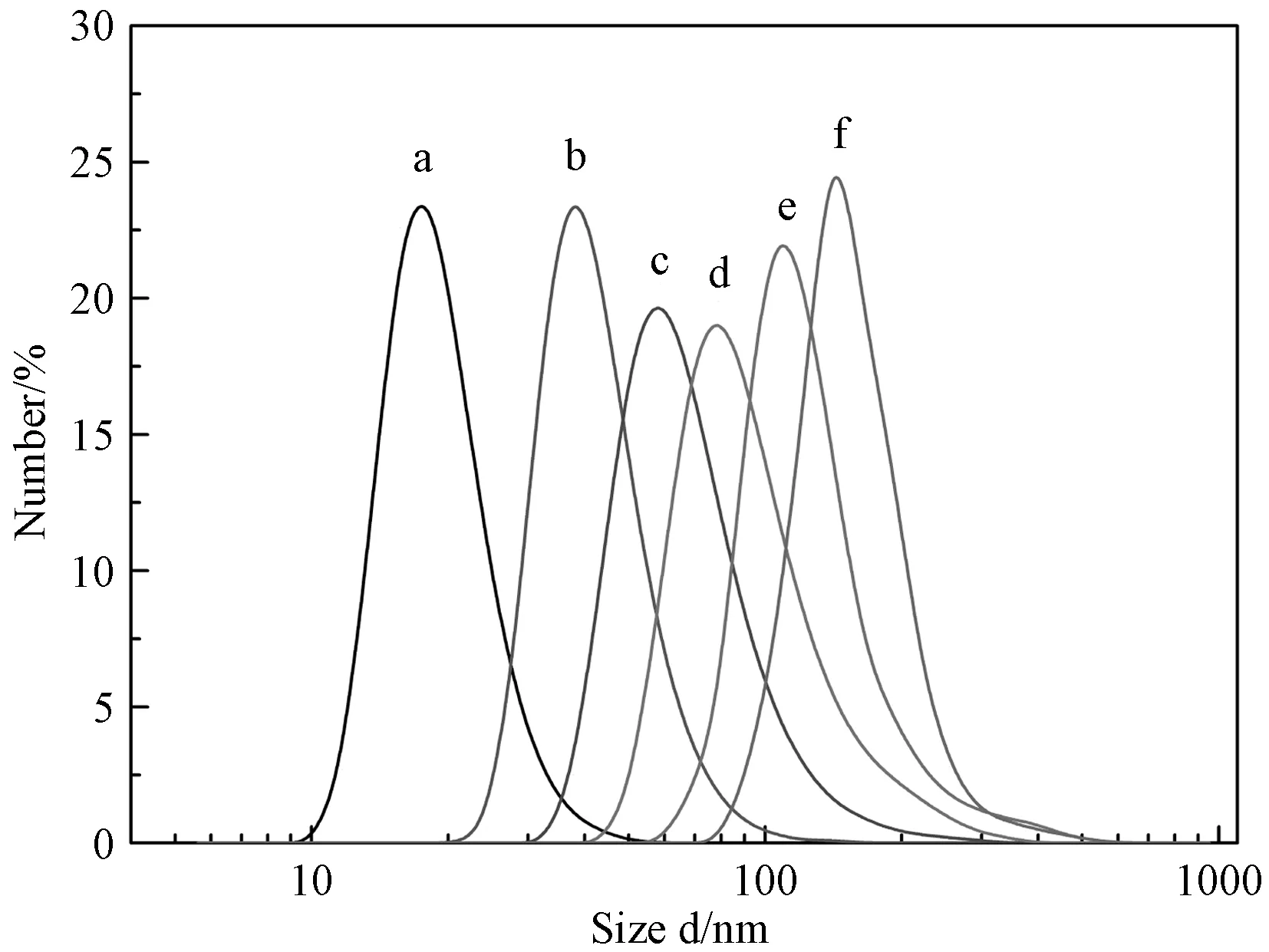

图7 不同e-44/S-3乳液的粒径(a-0/100, b-10/100, c-20/100, d-30/100, e-40/100, f-50/100)Fig.7 Particle size of emulsions with different mass ratio of e-44/S-3 surfactant(a-0/100, b-10/100, c-20/100, d-30/100, e-40/100, f-50/100)

乳液粒径不仅影响到乳液自身的稳定性,还影响到涂膜的物理机械性能。一般来说,乳液粒径越小,乳液稳定性越好,涂膜的物理机械性能越佳。由图7可以看出,随着e-44/S-3比值的增大,乳液粒径也逐渐变大,但是所有乳液的平均粒径均低于200nm。现在市场上出售的水性环氧树脂乳液的粒径一般在几百纳米到几十微米之间,粒径过大会造成涂膜的光泽性、表面平整程度、力学强度等变差,而制备的小粒径乳液在一定程度上可以克服以上缺点。

4 结 论

1.成功制备了一种多支链反应型环氧基乳化剂。

2.随着聚氧化乙烯链段的增加,乳化剂的浊点、HLB值、CMCs都变大,但是表面层吸附量Γ值减小。

3.S-3乳化剂性能最佳,更接近OP-10,因此选择S-3乳化剂来研究乳液性能。

4.随着环氧树脂用量的增加,乳液稳定性逐渐变差,黏度先下降后上升,乳液粒径增大,但是都小于200nm。当e-44/S-3比值为20/100时,乳液的黏度、粒径、稳定性和环氧值相对最佳。

[1] Shi Xianming, Nguyen Tuan Anh, Suo Zhiyong, et al. Effect of Nanoparticles on the Anticorrosion and Mechanical Properties of Epoxy Coating[J]. Surface and Coatings Technology, 2009, 204(3): 237~245.

[2] 熊阳, 张定军, 吴有智, 等. 改性型水性聚氨酯涂层的形状记忆性能[J]. 材料科学与工程学报, 2009, 27(1):99~103.

[3] 李玉亭, 张尼尼, 蔡弘华, 等. 有机硅改性环氧树脂的合成及其性能[J]. 材料科学与工程学报, 2009, 27(1): 58~61.

[4] 刘艳艳,吴耀国,等. 纳米二氧化钛的制备及其在环氧树脂改性中的应用[J]. 材料科学与工程学报, 2011, 29(2): 316~320.

[5] Zhang Xinli. Modifications and Applications of Hyperbranched Aliphatic Polyesters based on Dimethylolpropionic Acid[J]. Polymer International, 2010, 60(2): 153~166.

[6] Randhir Parmar, Kalpesh Patel, Jayant Parmar. High-performance Waterborne Coatings based on Epoxy-acrylic-graft-

copolymer- Modified Polyurethane dispersions[J]. Polymer International, 2005, 54(2): 488~494.

[7] 钟世安,邓翠艳,郑文姬,马承银. AMPS对环氧树脂改性的研究[J]. 材料科学与工程学报, 2007, 25(1): 125~128.

[8] Wu Dongmei, Qiu Fengxian, Xu Heping, et al. Preparation, Characterization, and Properties of Environmentally Friendly Waterborne Poly(urethane acrylate)//silica Hybrids[J]. Journal of Applied Polymer Science, 2011, 119(3):1683~1695.

[9] Jim D. Elmore, Derek S. Kincaid, Pratap C. Komar, Jon E. Nielsen. Water- borne Epoxy Protective Coating for Metal[J]. Journal of Coating Technology, 2002, 74(931): 63~72.

[10] Pan Guirong, Wu Limin, Zhang Zhuqing, Li Dan. Synthesis and Characterization of Epoxy-acrylic Composite Latex[J]. Journal of Applied Polymer Science, 2001, 83(8): 1736~1743.

[11] Shunji Kojima, Toshinori Moriga. Development of High Performance, Waterborne Coatings. Part III: Characterization of Coatings and Cured Film[J]. Polymer Engineeringand Science, 1993, 33(33): 265~270.

[12] He Zhipeng, Wang Yue, Zhao Tingting, et al. Ultrasonication- assisted Rapid Determination of Epoxide Values In Polymer Mixtures Containing Epoxy Resin[J]. Analytical Methods, 2014, 6(12): 4257~4261.

[13] Yi Ying, Ye Fayin, Huang Chou, Guan Jianguo. Study on Synthesis of Polyurethane-Epoxy Composite Emulsion[J]. Journal of Applied Polymer Science, 2010, 115(1): 451~459.

[14] Liu Zhanqing, Tian Yanhong, et al. Synthesis and Characterization of Novel Epoxy-modified Waterborne Polyurethanes and their Use in Carbon Fiber Sizing[J]. Journal of Applied Polymer Science, 2015, 125(5): 3490~3499.

[15] Satyabrat Gogoi, Niranjan Karak. Bio-Based High-performance Waterborne Hyperbranched Polyurethane Thermoset[J]. Polymer for Advanced Technologies, 2015, 26(6): 589~596.

[16] Shi Yuanchang, Wu Youshi, Zhu Zhiqian. Modification of Aqueous Acrylic-polyurethane Via Epoxy Resin Postcross Linking[J]. Journal of Applied Polymer Science, 2003, 88(2): 470~475.

[17] Ernest C. Galgoci, Pratap C. Komar, Jim D. Elmore. High Performance Waterborne Coatings based on Dispersions of a Solid Epoxy Resin and an Amine-functional Curing Agent[J]. Journal of Coating Technology, 1999, 71(891): 45~52.

[18] Wang Yue, He Zhipeng, Liu Qiong, Huang He. Synthesis and Characterization of Polymerizable Epoxy Resin Surfactants[J]. Journal Applied Polymer Science, 2015, 132(39).

[19] Yang Zhenzhong, Zhu Yan, Qiu Dong, Bu Huaitian. Sub-Micron -Sized Waterborne Particles of Crosslinked Epoxy Resin Prepared by Phase-Inversion Emulsification[J]. Macromolecular Rapid Communications, 2001, 22(10): 792~796.

[20] 李晴,朱殿奎,沈志明,徐磊. 水性环氧树脂的制备及其应用[J]. 涂料工业, 2015, 45(3): 41~45.

[21] 胡福增. 材料表面与界面[M]. 上海:华东理工大学出版社, 2008, 14.

PreparationandPropertiesofEpoxy-basedHigh-branchedPolymerizableEmulsifier

SHENRubao,YUSonghe,WANGChuangxin,QIANJun

(SchoolofMaterialsScienceandEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

Epoxy-based high-branched polymerizable emulsifiers have been synthesized by the reaction of Toluene 2, 4-diisocynate(TDI), dimethylolbutanoic acid(DMBA), polyethylene glycol(PEG), and bisphenol A epoxy resin. The epoxide values of the synthesized emulsifiers were about 0.1mol/100g, and thus they can be used as emulsifiers for e-44 and self-emulsified epoxy resin. The reaction procedures were monitored through chemical titration (hydrochloride acid-acetone method) and FT-IR. Polyethylene glycol with various molecular weights was used to investigate the influence of molecular weights on emulsifiers. The studies reveal that with the increase of the PEG’s molecular weight, the emulsifier’s cloud point, HLB value, and critical micellar concentration increase and Γ decreases. Furthermore, S-3 is the optimal emulsifier. When emulsion contains 20/100 of epoxy resin/S-3, its properties of viscosity, particle size, stability, and epoxide value are relatively optimal.

polymerizable emulsifier; epoxy resin emulsion; physical properties

2016-09-21;

2016-10-17

沈如宝(1990-),硕士研究生,主要从事水性环氧树脂涂料的研究。E-mail:shen_rubao@163.com。

钱 军(1965-),教授,博士,主要从事水性材料研究。E-mail:qianjun@ecust.edu.cn。

1673-2812(2017)06-0921-06

TQ630.4+94

A

10.14136/j.cnki.issn1673-2812.2017.06.013