轧钢含油污泥湿式减压蒸馏处理工艺优化

章骅,鲁文涛,邵立明,何品晶

(同济大学固体废物处理与资源化研究所,上海 200092)

轧钢含油污泥湿式减压蒸馏处理工艺优化

章骅,鲁文涛,邵立明,何品晶

(同济大学固体废物处理与资源化研究所,上海 200092)

使用湿式减压蒸馏法分离轧钢含油污泥的油分和残渣。采用二次通用旋转组合设计实验,研究了温度、真空度和水蒸气流量对分离效果的影响。结果表明,相比于简单蒸馏,湿式减压蒸馏能显著减轻对油分的破坏,提高油分回收率。在实验参数范围内,当蒸馏温度为321.4℃、真空度为90 kPa、水蒸气流量为1 ml·min-1时,获得最大油分回收率(57.2%)。回收油分时,过高的温度和水蒸气分压会破坏油分,前者促进油分胶质组分向芳香烃和饱和烃转化,后者则会促进脂类水解,并与 Fe2O3作用氧化重质油组分,促进胶质组分向芳香烃转化。而对于蒸馏残渣中难以分离的沥青质等大分子有机物,可通过提高温度和水蒸气流量,特别是可以提高温度,促使其分解炭化,以获得较低的残渣含油率,便于残渣中铁金属元素的回收利用。

轧钢含油污泥;蒸馏;水蒸气;温度;油分组成;废物处理;回收

引 言

轧钢含油污泥是在钢铁轧制过程中产生的副产物,主要来自于浊环水处理系统的二沉池或循环乳化液系统的净化环节,是一种含有水分、油分和铁屑的混合物。一个典型轧钢厂所使用的各种矿物油产品中,有约 39%会进入到含油废物中[1];轧制过程中因形成铁屑而损失的金属质量最高可达轧制产品的 5%[2]。2015年全球成品钢材表观消费量高达15.00亿吨[3],而每生产1 t轧制钢会产生约0.86 kg的轧钢含油污泥[4]。因此,每年有大量的轧钢含油污泥产生。因含有一定量的矿物油成分,轧钢含油污泥被《国家危险废物名录》认定为危险废物,必须进行妥善的处理处置;另一方面,其所含有的矿物油和铁屑又使其成为一种可供回收油分和铁金属元素的潜在资源[5]。

轧钢含油污泥的无害化处理主要通过破坏或分离油分两种方式实现。不同于石化行业的含油污泥,轧钢含油污泥中的油分来自于各轧制工艺环节使用的商品油,具有一定的回收价值。虽然轧钢含油污泥中的铁屑具有制成烧结矿返回高炉炼铁利用的潜力[6],但由于烧结过程中油分会挥发进入尾气处理系统而导致设备失效或损坏,含铁轧钢含油污泥并不能直接回用。因此,必须先分离矿物油和铁屑,在无害化处理的同时实现对油分和铁金属元素的回收利用。

有关处理轧钢含油污泥的研究报道不多,而其他油泥(如石化油泥)处理技术中常用的油渣分离手段有萃取、清洗、超声和蒸馏。萃取是利用目标组分在溶剂中的溶解度不同来实现物质分离的方法,相关研究多集中在溶剂的选择以及萃取条件的优化,萃取法回收的油分占油泥质量的百分比约为32%~64%[7-9]。这种方法简单有效,可以在较短的时间周期内完成分离操作,但巨大的有机溶剂使用量所带来的高昂成本和运行过程中的环境安全风险限制了它的推广使用。另外,溶剂萃取具有选择性,在处理复杂多样的油泥时无法始终保持良好的去除效果。清洗法是指利用无机碱或表面活性剂的水溶液清洗油泥,使附着在泥渣表面的油污脱附或聚集,实现油渣分离。与萃取法类似,化学药剂的种类和工艺参数对油渣分离效果的影响很大[10-13]。这种方法经济有效,油分回收率可达75%~99%,但高效的药剂有时候本身可能有毒或难以生物降解,清洗过程中使用的大量洗液若不能充分循环利用则会消耗大量的水资源或造成二次污染,不利于油分的回收使用。超声分离是利用高频声波在清洗介质中激起的微气泡撞击油污,特别是空化气泡急剧崩溃破裂产生的具有强大冲击力的微射流和局部的瞬时高温高压环境所释放出的巨大能量来破坏固体表面的油污,使其从固体表面脱落或解吸附的方法[14],相关研究主要集中在工艺条件的优化[15-17]。这种方法绿色、简单,但设备投入较大;同时,仅仅以水作为清洗介质,处理效果有限,油分回收率约为50%~80%。蒸馏通过矿物油挥发和冷凝分离回收油分,相比于其他分离手段,蒸馏法技术成熟,无需使用药剂,避免了新的组分引入和后续的分离操作;同时,作为利用组分沸点不同进行分离的方法,蒸馏法适用范围广。因此,这也是处理轧钢含油污泥最常使用的方法之一。廖洪强等[18]在 400℃条件下回收热轧油泥中的油分,回收率可达95%,含铁残渣全部回用炼铁。Liu等使用减压蒸馏法去除冷轧油泥中的油分,在600℃条件下处理3 h后,残渣中的有机物含量降低至 0.16%,还原或氧化残渣可分别得到高纯度铁粉和氧化铁粉[5],将氧化铁粉与碳酸锶混合烧结可获得锶铁氧体粉末[19]。以上研究主要着眼于获得低含油率的含铁残渣,对分离得到的油分品质未作考虑;而且,为达到良好的油分去除效果采用了较剧烈的分离条件(如600℃)。而热解动力学的分析结果显示,当温度高于 350℃时,轧钢含油污泥中油分的热转化进程由挥发转化为热解[20],因此,减少了油分的回收量。

针对以上问题,改进了传统的热蒸馏法。采用湿式减压蒸馏法,在更低的温度条件下分离轧钢含油污泥以减少对油分的破坏,研究温度、真空度和水蒸气添加量对油分回收率和产物性质的影响。研究结果可为轧钢含油污泥的资源化利用提供新思路与科学依据。

1 实验材料和方法

1.1 材料

轧钢含油污泥取自某特大型钢铁厂,含水率为6.8%(105℃下烘干称重[21]),含油率为68.5%(湿基)(以三氯甲烷可提取物计,采用索氏提取的重量法进行测定[22]),索提残渣的X射线衍射图谱(D8 Advance,德国Bruker公司)显示残渣中主要含有铁和铁的氧化物。油泥的 TG-DSC(100 ml·min-1的氮气气氛下,以5℃·min-1的升温速率从50℃升温至1000℃)结果[20]表明,油泥的失重过程主要发生在200~400℃,未出现剧烈的吸放热峰。

1.2 实验装置

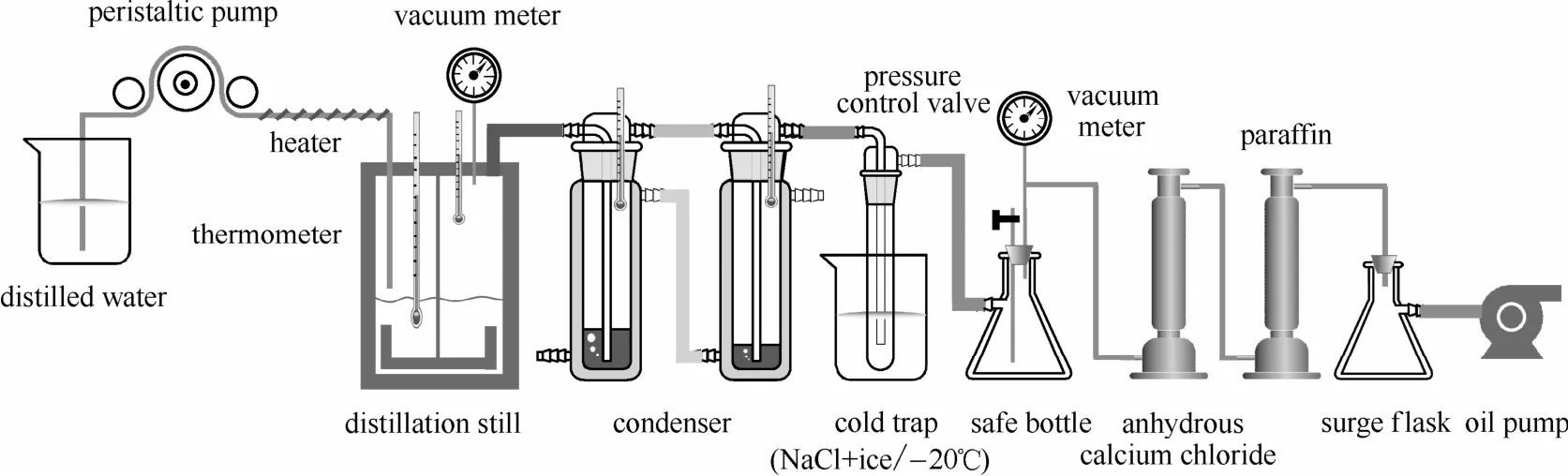

湿式减压蒸馏实验装置如图1所示,由水蒸气发生装置、蒸馏釜、冷凝收集装置和真空度控制装置4部分构成。采用加热带对蒸馏水管道进行加热(约250℃),使所有通过的蒸馏水在进入蒸馏釜之前汽化,水蒸气流量由蠕动泵控制进水量实现;蒸馏釜为带锚式搅拌桨的圆柱体不锈钢容器,容积500 ml,采用外部加热套加热;采用冰水浴与冰盐(氯化钠)冷阱收集蒸馏产物;负压环境由装置尾端的真空泵产生,通过压力控制阀调节真空度。

图1 湿式减压蒸馏实验装置Fig.1 Wet vacuum distillation apparatus

1.3 实验方法

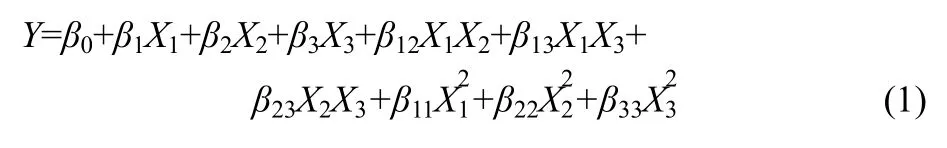

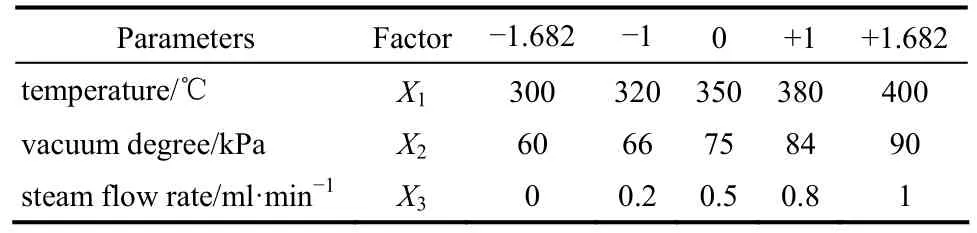

温度、真空度和水蒸气添加量的参数设置见表1。根据二次通用旋转组合设计得到了20组实验设置(表2)工况,其中,中心点进行了6次重复实验,用于检验失拟性,评价实验误差。以油分回收率为响应值,采用二次多项式[23-25][式(1)]拟合3个变量与实验结果之间的关系。其中,Y为预测响应值,β为拟合回归系数,X为变量编码值。使用Design-Expert 8完成实验数据分析。

表1 实验参数范围Table 1 Experimental parameters

每次实验取120 g样品于蒸馏釜内,连接好装置后,关闭水蒸气进气阀门。保持搅拌桨转速在150~200 r·min-1,使反应器以 5℃·min-1升温至 120℃,恒温30 min,去除油泥中的水分。然后,使反应器以10℃·min-1升温至目标温度,打开真空泵,调节釜内压强至目标值。然后,打开水蒸气进气阀,调节蠕动泵以控制水蒸气流量至目标值,同时开始计时,持续收集蒸馏产物1 h。实验结束后,用氯仿清洗装置管道,将洗液与收集瓶中的液体混合,转入分液漏斗分离出有机相,使用三氯甲烷多次萃取溶液直至有机相无色。收集到的有机相用塞有脱脂棉的漏斗过滤移至圆底蒸馏瓶中,在不高于50℃的条件下旋转蒸发以去除溶剂,记录得到的油分质量,以原泥含油率 68.5%为基准计算油分回收率。收集蒸馏釜底残渣测试含油率(三氯甲烷提取称重法[22])。

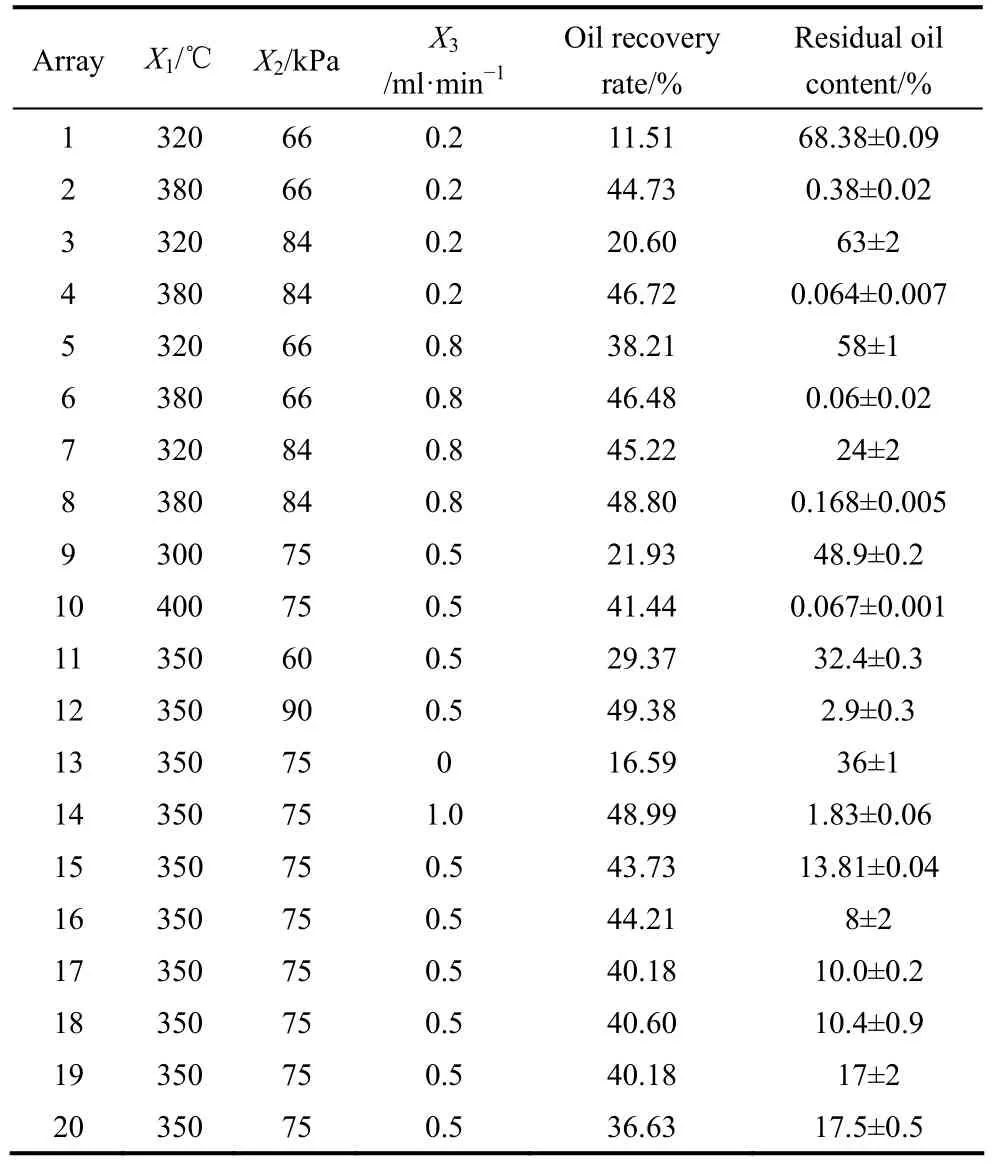

表2 湿式减压蒸馏实验结果Table 2 Results of wet vacuum distillation experiments

1.4 油分蒸馏特性与族组分

取(15±1) mg蒸馏回收的油分于氧化铝坩埚中,使用热重分析仪(STA449 F5 Jupiter,德国NETZSCH公司),在 50 ml·min-1的高纯氮气气氛下,以5℃·min-1的升温速率从30℃升温至500℃,分析油分失重曲线,确定所含组分的沸点范围。

族组分是评价油分性质的基础参数,测试结果可用于初步了解油分组成,评价油分品质。油分的族组分通常被划分为饱和烃、芳香烃、胶质和沥青质,其相对含量不同对油品性质影响很大。采用石油天然气行业标准《岩石中可溶有机物及原油族组分分析》(SY/T 5119—2008),将蒸馏得到的油分通过层析柱吸附,利用不同族组分在溶剂中的溶解度差异(极性不同),使用正己烷、正己烷与二氯甲烷混合液(体积比2:1)、无水乙醇和三氯甲烷依次淋洗,分别收集并定量计算族组分组成。

2 结果与讨论

2.1 分离结果

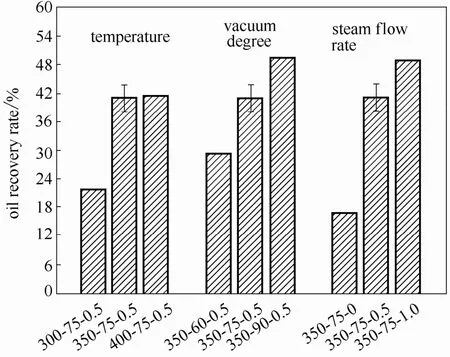

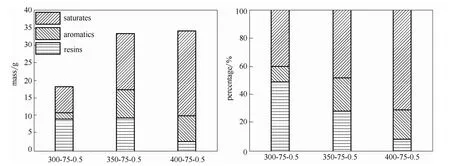

表2显示了不同参数条件下获得的油分回收率和残渣含油率。当蒸馏温度为350℃、真空度为90 kPa、水蒸气流量为0.5 ml·min-1时,获得最大油分回收率,达49.38%;当蒸馏温度为320℃、真空度为66 kPa、水蒸气流量为0.2 ml·min-1时,油分回收率最低,为11.51%。从表2中选取温度、真空度和水蒸气流量为控制变量的组别进行比较分析,结果如图2所示。

3种参数均对轧钢含油污泥的油分回收率有显著影响。在其他条件一定时,随着蒸馏温度的升高,油分产量呈现先增加后基本不变的趋势。蒸馏温度的提高虽然可以增加油分挥发的组分范围,但油分的热分解反应程度也会随之提高。当蒸馏温度提高到 400℃时,两种作用的综合效果使得油分产量不再增加,这也说明只通过提高温度无法实现对轧钢含油污泥中油分的充分回收。当真空度增大时,随着釜内压强的减小,油分蒸气持续离开油泥体系,一直保持对油渣分离的促进作用。添加水蒸气对促进油分回收的影响也很显著,特别是水蒸气流量从0增加到0.5 ml·min-1时作用明显,之后促进作用放缓。

图2 单因素变量对油分回收率的影响[数字依次代表蒸馏参数,即温度(℃)-真空度(kPa)-水蒸气流量(ml·min-1)]Fig.2 Effects of individual factor on oil recovery rate

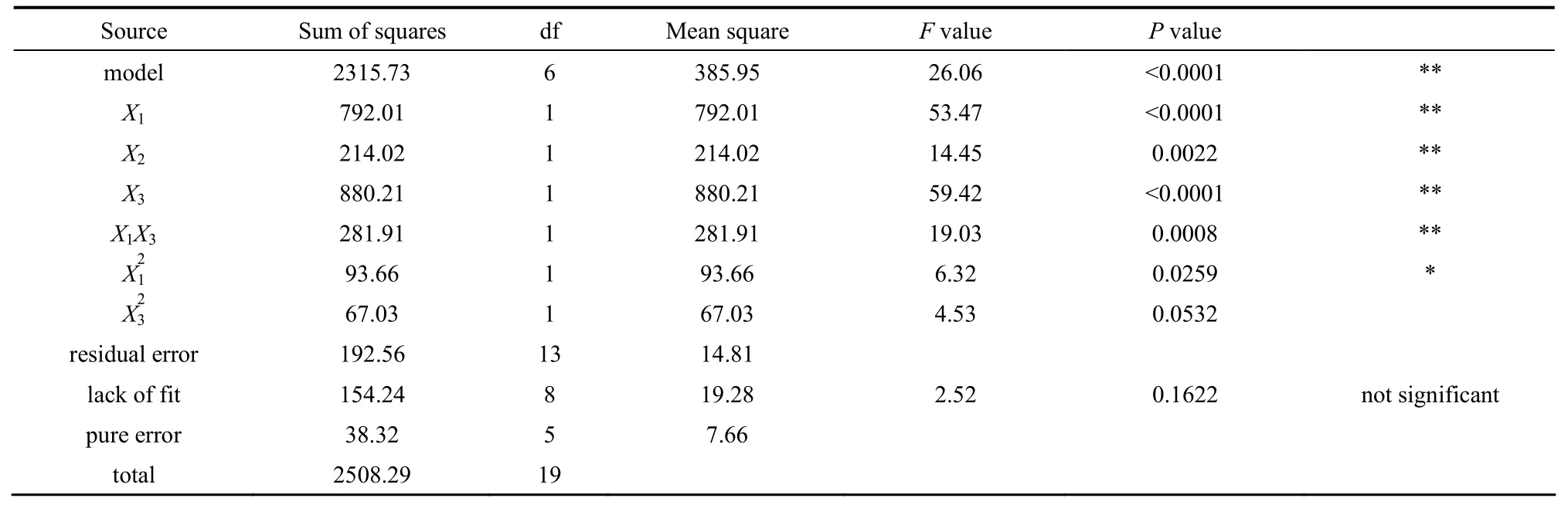

表3 以油分回收率为响应值的回归模型方差分析结果Table 3 Analysis of variance for regression model with oil recovery rate as response value

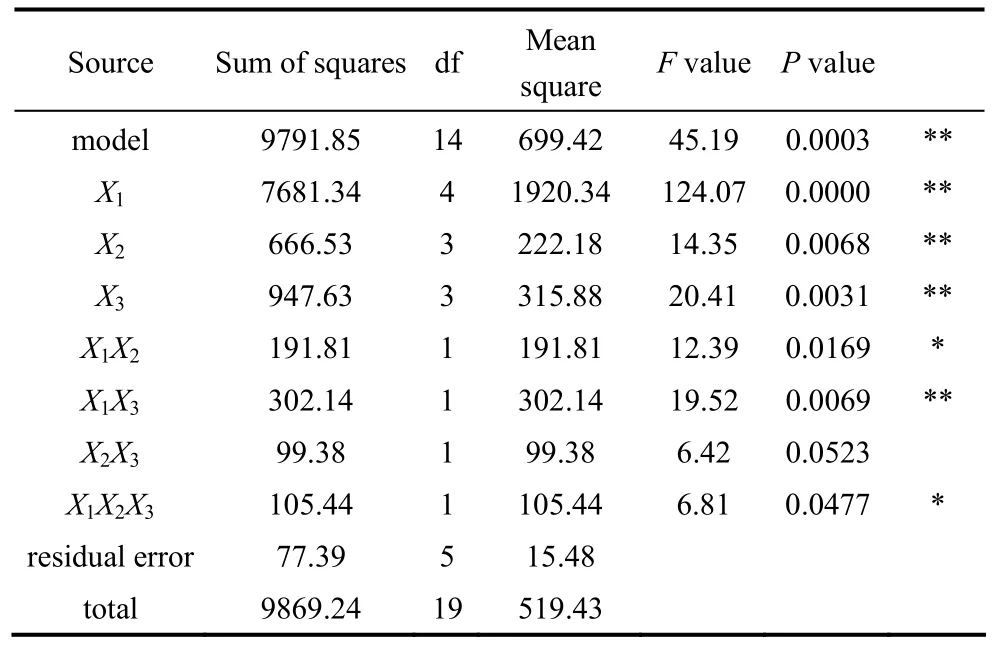

2.2 以油分回收率为响应值的回归分析

根据实验数据对回归模型进行方差分析,检验一次项、二次项以及交互项对实验结果影响的显著性。对二次多项式各项和与残差进行F检验,去除对实验结果影响不大(P>0.1)的交互项和二次项后得到了如表3所示的结果。除了和达到显著性水平的(α=0.05)外,其余各项均对实验结果有非常显著(α=0.01)的影响,整体模型只有不到0.01%的可能性失效。同时,失拟性检验不显著,表明回归方程未能拟合部分的回归平方和相对于实验误差带来的回归平方和不显著偏大,回归方程拟合结果的不准确性主要由实验误差产生,未考虑的其他因素以及更高次项所引起的差异有限。模型决定系数R2=0.9232,实验回归方程拟合度较好,得到的回归方程式如式(2)所示。根据表3中偏回归平方和的大小,得到各因素对实验结果影响的主次顺序为水蒸气和温度对湿式减压蒸馏油分回收率的影响最大。在已知的实验参数范围内,当蒸馏温度为321.4℃、真空度为90 kPa、水蒸气流量为1 ml·min-1时,获得最大油分回收率为57.2%。

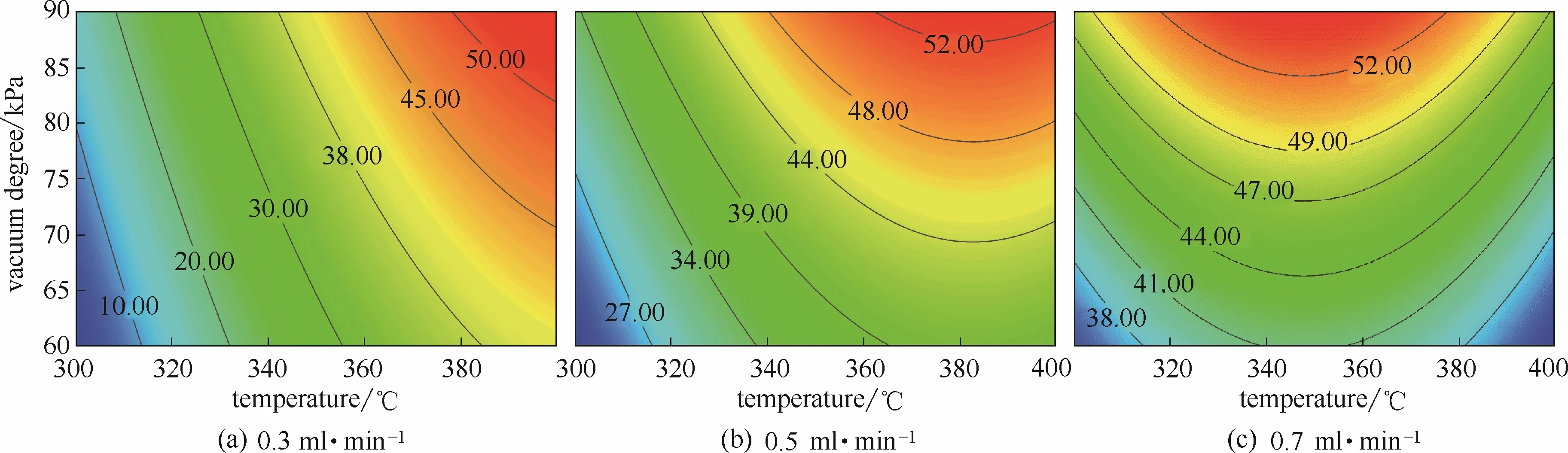

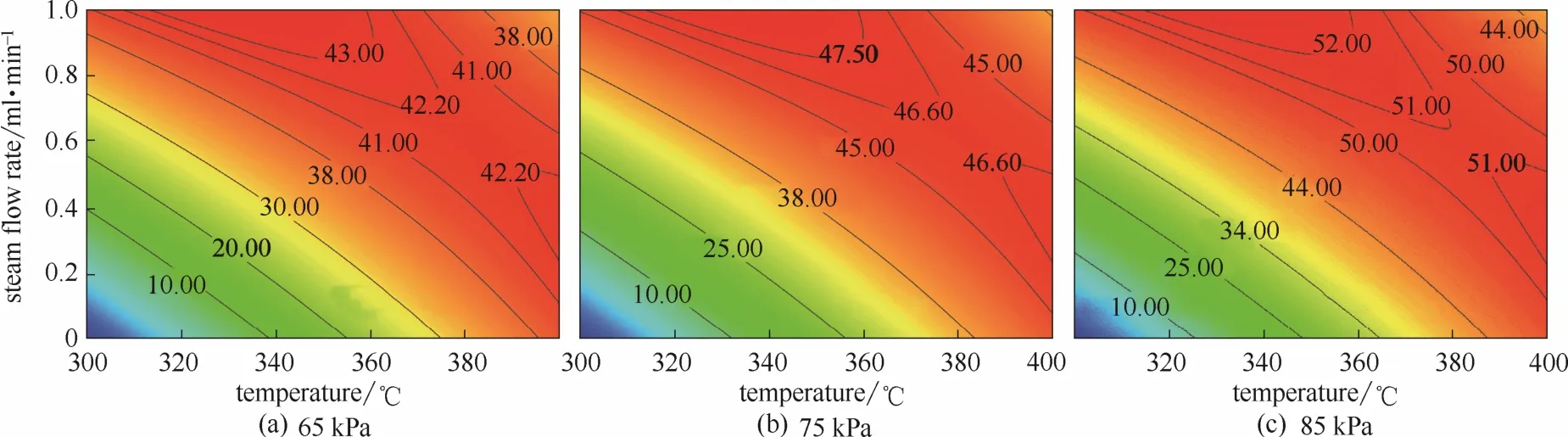

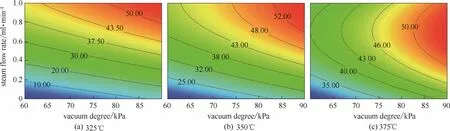

为直观分析各因素对油分回收率的影响,固定一个变量得到了油分回收率随另外两个变量变化的等高线图(图3~图5)。

图3 水蒸气流量固定为0.3、0.5和0.7 ml·min-1时油分回收率等高线图Fig.3 Oil recovery rate contour when steam flow rate was 0.3,0.5 and 0.7 ml·min-1 respectively

图4 真空度固定为65、75和85 kPa时油分回收率等高线图Fig.4 Oil recovery rate contour when vacuum degree was 65,75 and 85 kPa respectively

图5 温度固定为325、350和375℃时油分回收率等高线图Fig.5 Oil recovery rate contour when temperature was 325,350 and 375℃ respectively

图3中固定水蒸气流量。随着真空度提高,油分回收率均不断增大,即无论其他条件如何变化,提高蒸馏釜中的真空度都能促进油分的挥发分离;随着温度升高,等高线出现弯曲,油分回收率呈现先增加后减少的趋势,这与图2结果相似。温度升高可以增加油分的饱和蒸气压,促进油分挥发,但过高的温度会导致油分热分解而减少油分的收集量。温度与水蒸气存在的交互关系也与方差分析的结果一致。对比水蒸气流量不同的3幅图,弯曲的等高线逐渐向左移动,表明同样真空度条件下温度对油分回收率影响的拐点值逐渐变小,可推测水蒸气对油分分离的影响也具有两面性。在一定范围内,增大水蒸气流量可以增加蒸馏釜内水蒸气分压,减小油分分压,从而促进油分挥发分离[26]。除了能够降低油分分压促进油分挥发外,也有研究表明提高水蒸气的分压会促进脂类水解[27],以及Fe2O3对油分的氧化作用[28-29],从而降低油分回收量。

图4中固定真空度,由于真空度对油分回收具有单调递增的促进作用,不同真空度条件下温度与水蒸气流量对油分回收率的等高线图趋势一致,均在高位出现油分回收率变化的拐点。

图5中固定温度,随着温度升高,等高线曲线范围下移,同样真空度条件下水蒸气流量对油分回收率影响的拐点值逐渐变小,这说明提高温度可以提高水蒸气的活性,促进油分的水解和Fe2O3对油分的氧化作用。

2.3 回收油的蒸馏特性

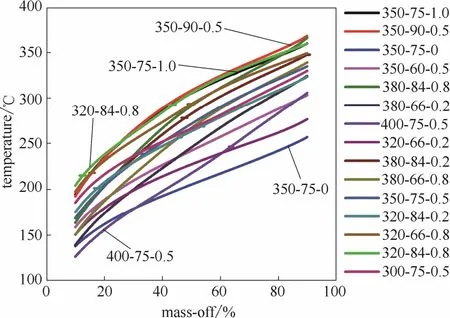

图6为不同蒸馏条件下分离得到油分的蒸馏特征曲线。由图6可知,所有样品失去10%到90%质量的温度范围为126~369℃,柴油对应的温度范围约为144~248℃,与350-75-0组油分接近。图中还分别标注了沸点范围较高的3条曲线和较低的2条曲线的蒸馏条件,可以发现通过提高蒸馏釜内的真空度和水蒸气流量可以显著提高回收油分的沸点范围。在真空度和水蒸气流量都较高的条件下,可以适当降低蒸馏温度。低沸点范围的曲线,一条为350-75-0,与 350-75-1.0对比可知,水蒸气对改善油分馏出效果影响显著;另一条为 400-75-0.5,其沸点范围跨度较大,10%质量处对应的温度最低为126℃,表明高温可使部分油分分解为轻质油。

图6 回收油的蒸馏曲线Fig.6 Distillation curves of recovered oil samples

图7 3种因素对回收油分蒸馏曲线的影响Fig.7 Effects of three factors on distillation curves

在不同温度、真空度和水蒸气流量条件下,比较获得油分的蒸馏曲线(图7)。随着蒸馏温度的升高,油分热分解加强,回收油的起始沸点降低,但可挥发的馏分变多,图中曲线存在部分重合,表明两者的作用在300℃与350℃之间存在最佳温度点。回归模型计算得到的最佳温度为321.4℃,当温度继续提高到 400℃时,热分解作用占优势,蒸馏曲线整体下移。提高真空度会始终促进油分回收,随着釜内压强降低,油分的沸点范围变大,失去相同百分比质量对应的温度升高,曲线上移。增大水蒸气流量时,油分的沸点范围保持上升趋势,可见在较低温度参数范围内,水蒸气对降低油分沸点的物理作用始终占优势。

2.4 族组分组成

图8 温度对回收油族组分分布的影响Fig.8 Effects of temperature on group composition of recovered oil samples

图9 真空度对回收油族组分分布的影响Fig.9 Effects of vacuum degree on group composition of recovered oil samples

图10 水蒸气流量对回收油族组分分布的影响Fig.10 Effects of steam flow rate on group composition of recovered oil samples

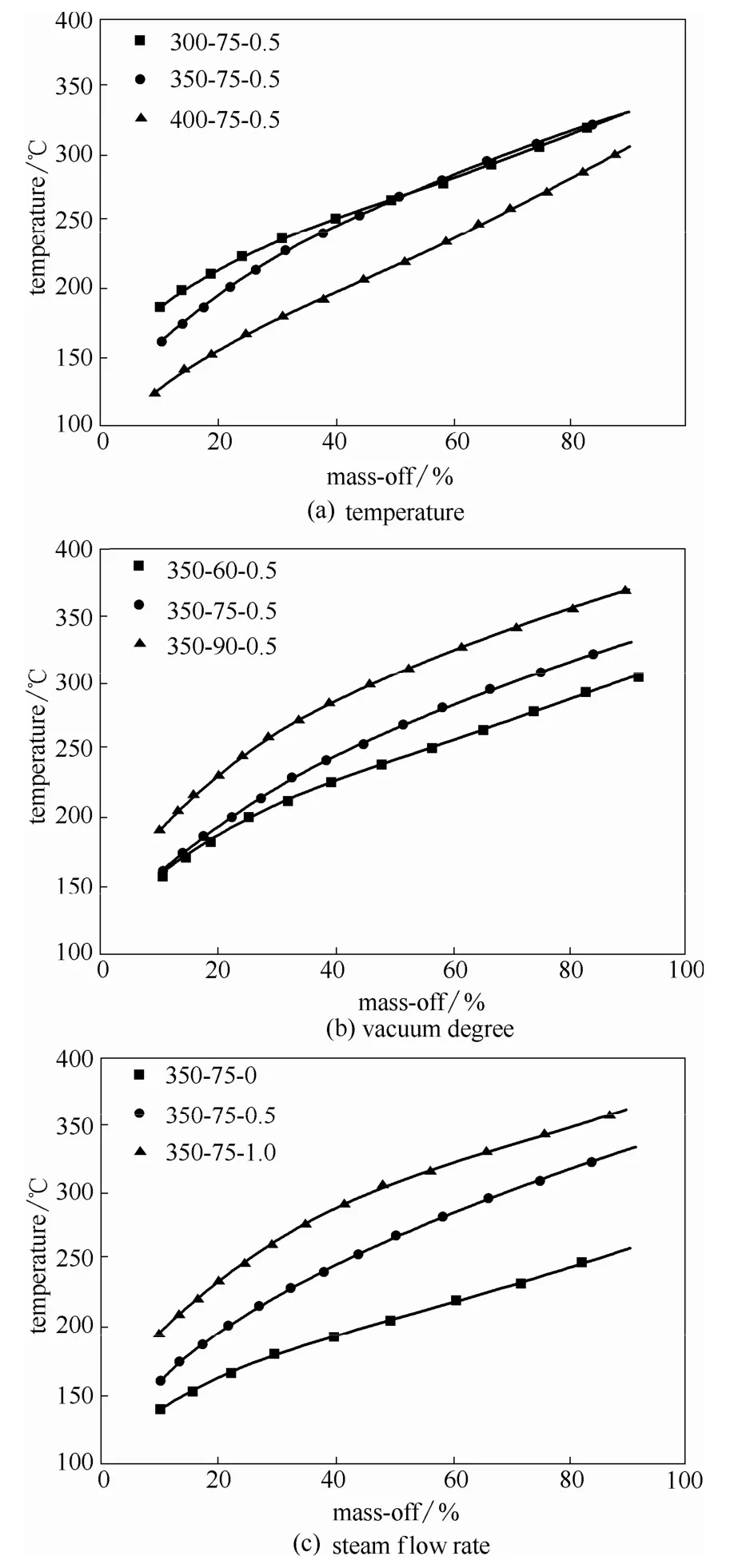

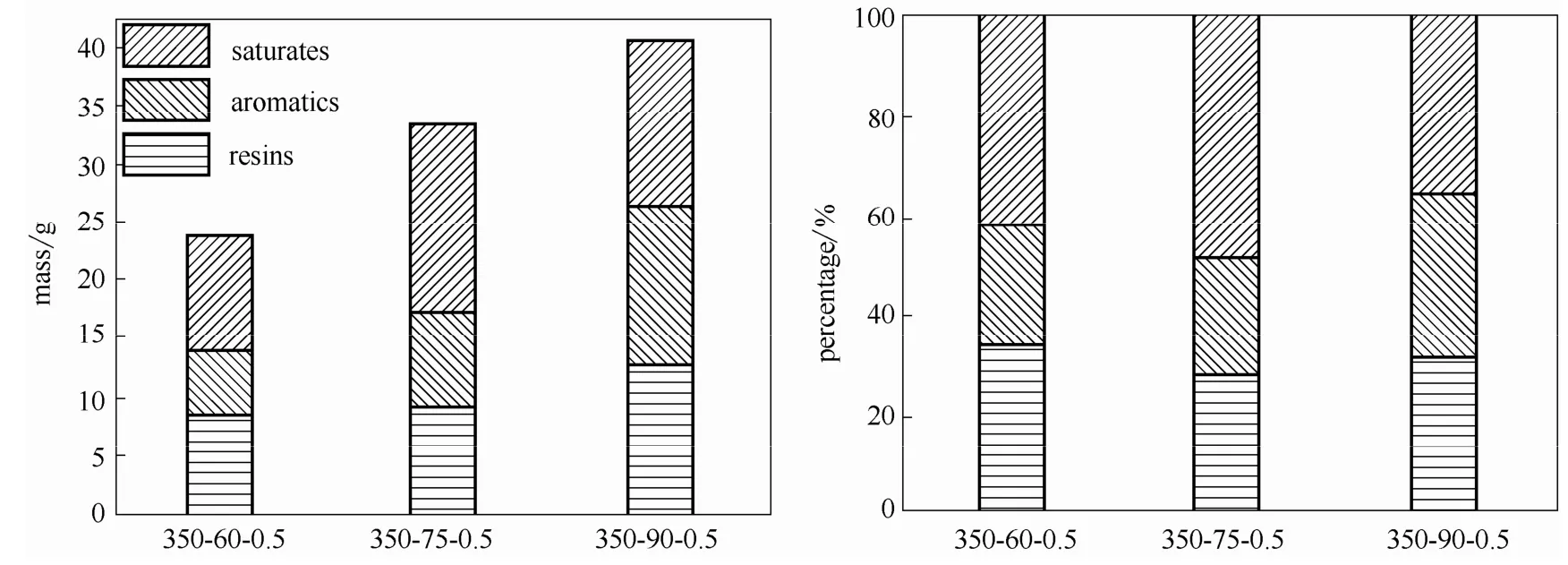

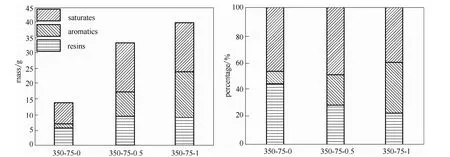

图8~图10显示了油分中各族组分的回收质量和百分比组成,沥青质组分未检出。

如图8所示,随着温度升高,轻组分饱和烃无论是产量还是所占百分比均不断增大,芳香烃产量和百分比含量先变大后基本持平,大分子的胶质类物质持续减少。可以看出,高温带来的热分解作用对油分组成影响巨大,胶质在高温作用下分解生成烷烃和芳香烃类物质[30],芳香烃可分解为更小的分子。图9中,增大蒸馏釜内真空度,三组分产量基本呈比例增加,可以认为在实验参数范围内压强对热分解反应的影响很小,主要表现为提高馏出物沸点范围的物理作用。图10中,随着水蒸气流量的增加,三组分质量均有不同程度的提高,胶质向芳香烃转化,再次说明在蒸馏过程中水蒸气参与了化学反应(如 RCOOR′+H2O(g)→RCOOH+R′OH[27]),促进了重组分的分解。

2.5 反应条件对残渣含油率的影响

轧钢含油污泥中的油分限制了铁金属元素的烧结回用,通常认为当含油率低于 1%时可忽略油分挥发对尾气处理设施带来的不良影响[1-2]。本次实验中,由于残渣含油率较低,测试流程较长,实验误差较大,未能实现对残渣含油率与参数条件关系的回归拟合。表4显示了3种参数对残渣含油率影响的方差分析结果。

表4 3种因素对残渣含油率影响方差分析结果Table 4 Analysis of variance for effects of three factors on oil contents in residuals

在显著性水平α=0.01下,温度、真空度、水蒸气流量和温度与水蒸气的交互作用均对残渣含油率有非常显著的影响。除了通过提高蒸馏效果分离出油分外,残渣中难以挥发的沥青质成分是限制残渣含油率进一步下降的主要原因。此时,高温带来的热分解与水蒸气作用对重质组分水解和对氧化的促进作用可以有效降低残渣中大分子有机物的含量,达到降低溶剂可提取物质量(含油率)的目的。因此,温度和水蒸气特别是温度对残渣含油率的影响最为显著。

3 结 论

(1)相对于简单蒸馏,湿式减压蒸馏能显著扩大轧钢含油污泥回收油分的沸点范围,减少油分破坏,提高油分回收率。在实验参数范围内,当蒸馏温度为321.4℃,真空度为90 kPa,水蒸气流量为1 ml·min-1时,获得最大油分回收率为57.2%。

(2)提高温度、真空度和水蒸气流量均能促进油泥的油渣分离。但是,过高温度带来的热分解作用不利于油分的回收;提高水蒸气分压也会促进脂类水解,并与Fe2O3作用加速重质油的氧化分解。

(3)湿式减压蒸馏回收油中不含沥青质,主要由饱和烃、芳香烃和胶质组分组成。提高蒸馏温度主要会促使胶质组分向饱和烃和芳香烃转化,真空度对油分族组分分布的影响有限,增大水蒸气分压会促使胶质组分向芳香烃转化。

(4)提高温度和水蒸气流量,特别是温度能促进残渣中难挥发分离有机物的分解,对残渣含油率的影响最大。可以考虑在最佳回收率条件下进行油分回收后,采用高温水蒸气促进蒸馏残渣中重质有机物的分解炭化,使残渣含油率达到铁金属元素回用标准的要求(<1%)。

[1]Integrated Pollution Prevention and Control (IPPC).Reference document on best available techniques in the ferrous metals processing industry[Z].2001.http://eippcb.jrc.ec.europa.eu/reference/ BREF/fmp_bref_1201.pdf

[2]SHATOKHA V I,GOGENKO O O,KRIPAK S M.Utilising of the oiled rolling mills scale in iron ore sintering process[J].Resources Conservation and Recycling,2011,55(4):435-440.

[3]World Steel Association.Steel Statistical Yearbook 2016[EB/OL],2016.http://www.worldsteel.org/en/dam/jcr:37ad1117-fefc-4df3-b84f-6295478ae460/Steel+Statistical+Yearbook+2016.pdf.

[4]QIN L B,HAN J,HE X,et al.Recovery of energy and iron from oily sludge pyrolysis in a fluidized bed reactor[J].Journal of Environmental Management,2015,154:177-182.

[5]LIU B,ZHANG S G,TIAN J J,et al.Recycle of valuable products from oily cold rolling mill sludge[J].International Journal of Minerals Metallurgy and Materials,2013,20(10):941-946.

[6]MAKKONEN H T,HEINO J,LAITILA L,et al.Optimisation of steel plant recycling in Finland:dusts,scales and sludge[J].Resources Conservation and Recycling,2002,35(1/2):77-84.

[7]HU G J,LI J B,HOU H B.A combination of solvent extraction and freeze thaw for oil recovery from petroleum refinery wastewater treatment pond sludge[J].Journal of Hazardous Materials,2015,283:832-840.

[8]ZUBAIDY E A H,ABOUELNASR D M.Fuel recovery from waste oily sludge using solvent extraction[J].Process Safety and Environmental Protection,2010,88(5):318-326.

[9]巫树锋,刘发强,杨岳,等.罐底含油污泥萃取溶剂的选择与优化[J].环境工程学报,2013,7(8):3191-3195.WU S F,LIU F Q,YANG Y,et al.Selection of solvents for extraction of crude oil tank bottom sludge[J].Chinese Journal of Environmental Engineering,2013,7(8):3191-3195.

[10]赵阳,戴跃玲,李晓鸥,等.热水洗法处理油田油泥技术的研究[J].辽宁石油化工大学学报,2011,31(2):14-16.ZHAO Y,DAI Y L,LI X O,et al.Treatment of oily sludge in oil field with hot water washing[J].Journal of Liaoning Shihua University,2011,31(2):14-16.

[11]杨大正,刘佳,徐光,等.轧钢污泥综合利用试验[J].钢铁,2015,50(12):119-123.YANG D Z,LIU J,XU G,et al.Comprehensive utilization of sludge bearing iron scales from rolling process[J].Iron and Steel,2015,50(12):119-123.

[12]曾宏德.油泥清洗工艺中的药剂化学研究[D].大连:大连理工大学,2006.ZENG H D.The study of reagent chemistry in oily sludge washing process[D].Dalian:Dalian University of Technology,2006.

[13]李明.热水洗涤法处理含油污泥研究[D].大庆:大庆石油学院,2010.LI M.Research with hot water washing treatment of oily sludge[D].Daqing:Daqing Petroleum Institute,2010.

[14]陈伟中.声空化物理[M].北京:科学出版社,2014.CHEN W Z.Cavitation Physics[M].Beijing:Science Press,2014.

[15]XU N,WANG W X,HAN P F,et al.Effects of ultrasound on oily sludge deoiling[J].Journal of Hazardous Materials,2009,171(1/2/3):914-917.

[16]GAO Y X,DING R,WU S,et al.Influence of ultrasonic waves on the removal of different oil components from oily sludge[J].Environmental Technology,2015,36(14):1771-1775.

[17]ZHANG J,LI J B,THRING R W,et al.Oil recovery from refinery oily sludgeviaultrasound and freeze/thaw[J].Journal of Hazardous Materials,2012,203/204:195-203.

[18]廖洪强,赵胜利,邓德敏,等.利用低温蒸馏工艺处理轧钢污泥技术研究[C]//全国能源与热工学术年会.昆明,2004:6.LIAO H Q,ZHAO S L,DENG D M,et al.Disposal of rolling mill sludge by the low temperature distillation[C]// National Conference on Energy and Thermal Engineering.Kunming,2004:6.

[19]LIU B,ZANG S G,TIAN J J,et al.Strontium ferrite powders prepared from oily cold rolling mill sludge by solid-state reaction method[J].Rare Metals,2013,32(5):518-523.

[20]鲁文涛,何品晶,邵立明,等.轧钢含油污泥的热解与动力学分析[J].中国环境科学,2017,37(3):1024-1030.LU W T,HE P J,SHAO L M,et al.Pyrolyis of rolling oil sludge and its kinetic analysis[J].China Environmental Science,2017,37(3):1024-1030.

[21]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.焦化产品水分测试方法:GB/T 2288—2008[S].北京:中国标准出版社,2008.State General Administration of the People’s Republic of China for Quality Supervision,Inspection and Quarantine,Standardization Administration of the People’s Republic of China.Coking products -determination of moisture:GB/T 2288—2008[S].Beijing:China Standards Press,2008.

[22]KORDA A,SANTAS P,TENENTE A,et al.Petroleum hydrocarbon bioremediation:sampling and analytical techniques,in situtreatments and commercial microorganisms currently used[J].Applied Microbiology and Biotechnology,1997,48(6):677-686.

[23]MARTINS P F,CARMONA C,MARTINEZ E L,et al.Short path evaporation for methyl chavicol enrichment from basil essential oil[J].Separation and Purification Technology,2012,87:71-78.

[24]MARTINS P F,CARMONA C,MARTINEZ E L,et al.Evaluation of methyl chavicol concentration by different evaporation processes using central composite experimental design[J].Separation and Purification Technology,2012,98:464-471.

[25]OZDIKICIERLER O,YEMISCIOGLU F,GUMUSKESEN A S.Effects of process parameters on 3-MCPD and glycidyl ester formation during steam distillation of olive oil and olive pomace oil[J].European Food Research and Technology,2016,242(5):805-813.

[26]张一安,徐心茹.石油化工分离工程[M].上海:华东理工大学出版社,1998:95.ZHANG Y A,XU X R.Separation Engineering of Petrochemical Industry[M].Shanghai:East China University of Science and Technology Press,1998:95.

[27]MASUDA T,KUSHINO T,MATSUDA T,et al.Chemical recycling of mixture of waste plastics using a new reactor system with stirred heat medium particles in steam atmosphere[J].Chemical Engineering Journal,2001,82(1/2/3):173-181.

[28]FUMOTO E,TAGO T,TOSHIRO TSUJI A,et al.Recovery of useful hydrocarbons from petroleum residual oil by catalytic cracking with steam over zirconia-supporting iron oxide catalyst[J].Energy & Fuels,2004,18(6):1770-1774.

[29]SONOYAMA N,NOBUTA K,KIMURA T,et al.Production of chemicals by cracking pyrolytic tar from Loy Yang coal over iron oxide catalysts in a steam atmosphere[J].Fuel Processing Technology,2011,92(4):771-775.

[30]ANTIPENKO V R,GRIN’KO A A,MELENEVSKII V N.Composition of products of analytical pyrolysis of resin and asphaltene fractions of USA oil[J].Petroleum Chemistry,2014,54(3):178-186.

date:2017-06-01.

Prof.HE Pinjing,xhpjk@tongji.edu.cn

Separation of oil and residue from rolling oil sludge by wet vacuum distillation

ZHANG Hua,LU Wentao,SHAO Liming,HE Pinjing

(Institute of Waste Treatment & Reclamation,Tongji University,Shanghai200092,China)

Wet vacuum distillation was used to separate oil and residue from one kind of rolling oil sludge.The effects of the three main factors (temperature,vacuum degree and steam flowrate) on the oil yield were studied by using the quadratic general spinning design.The results showed that the wet vacuum distillation could significantly mitigate the oil destruction and promote the oil recovery rate comparing with simple distillation.Within the range of the experimental condition,the optimal conditions were 321.4℃ in temperature,90 kPa in vacuum degree and 1 ml·min-1in steam flowrate,at which the oil recovery rate of 57.2% could be reached.Both the excessive temperature and steam flowrate could cause the oil decomposition.If the temperature was too high,it promoted the conversion of oil from resin to aromatics and saturates because of pyrolysis.If the steam partial pressure was too high,oil transformed to aromatics from resin due to the ester-type bonds hydrolysis and the oxidation of heavy oil with co-effect of Fe2O3.As for the heavy organic matters,such as asphaltene,which were difficult to be removed from the distillation residuals.By raising the temperature and steam flowrate,especially raising temperature,they can be effectively decomposed and carbonized to achieve a low oil content in the residues,and thus benefitting to their recovery.

rolling oil sludge; distillation; steam; temperature; oil composition; waste treatment; recovery

X 757

A

0438—1157(2017)12—4649—09

10.11949/j.issn.0438-1157.20170708

2017-06-01收到初稿,2017-07-28收到修改稿。

联系人:何品晶。

章骅(1978—),女,博士研究生,教授。