基于CAESARⅡ的线性低密度乙烯出料系统动态响应分析

曾兆强 昃 彬

中海油石化工程有限公司 济南 250101

基于CAESARⅡ的线性低密度乙烯出料系统动态响应分析

曾兆强*昃 彬

中海油石化工程有限公司 济南 250101

通过CAESARⅡ软件对线性低密度乙烯出料系统进行静态分析、模态分析和时程分析,计算得到脉动冲击荷载对管道系统及设备的影响,为管道支吊架选型、设备设计提供设计依据,保证装置的安全运行。

应力分析 动态荷载 模态及时程分析

管道是目前工程运输中广泛使用的系统部件,其安全性和可靠性关系到整个装置的安全生产,日益受到关注[1]。随着工业的不断发展,工艺的精细复杂化,装置的大型化,温度压力的不断升高,管道的工作工况更加复杂,在设计时常关注管道静态工况而忽视了动态优化设计,装置运行中因振动,冲击荷载导致的管道破坏实例越来越多[2]。管道系统对于大小相同的动态载荷与静态载荷的响应大相径庭,静态荷载的加载缓慢,系统有足够的时间做出响应,通过内部荷载分配而保持平衡状态,而动态荷载随时间的变化迅速变化,管道系统没有时间在内部分配荷载,力与力矩不平衡,导致荷载失衡,管道发生振动破坏等问题。目前对于管道应力分析主要通过静态及动态分析,静态分析考察管系一次应力及二次应力是否满足要求,模态分析、谐波分析、时程分析等方法模拟管系在动态荷载下响应。时程分析运用动态运动方程的值积分模拟荷载作用期间的系统响应,是最精确的方法之一,通过动态分析有利于在管道的设计阶段优化管道的设计,避免安全问题的发生[3]。

1 线性低密度乙烯出料系统

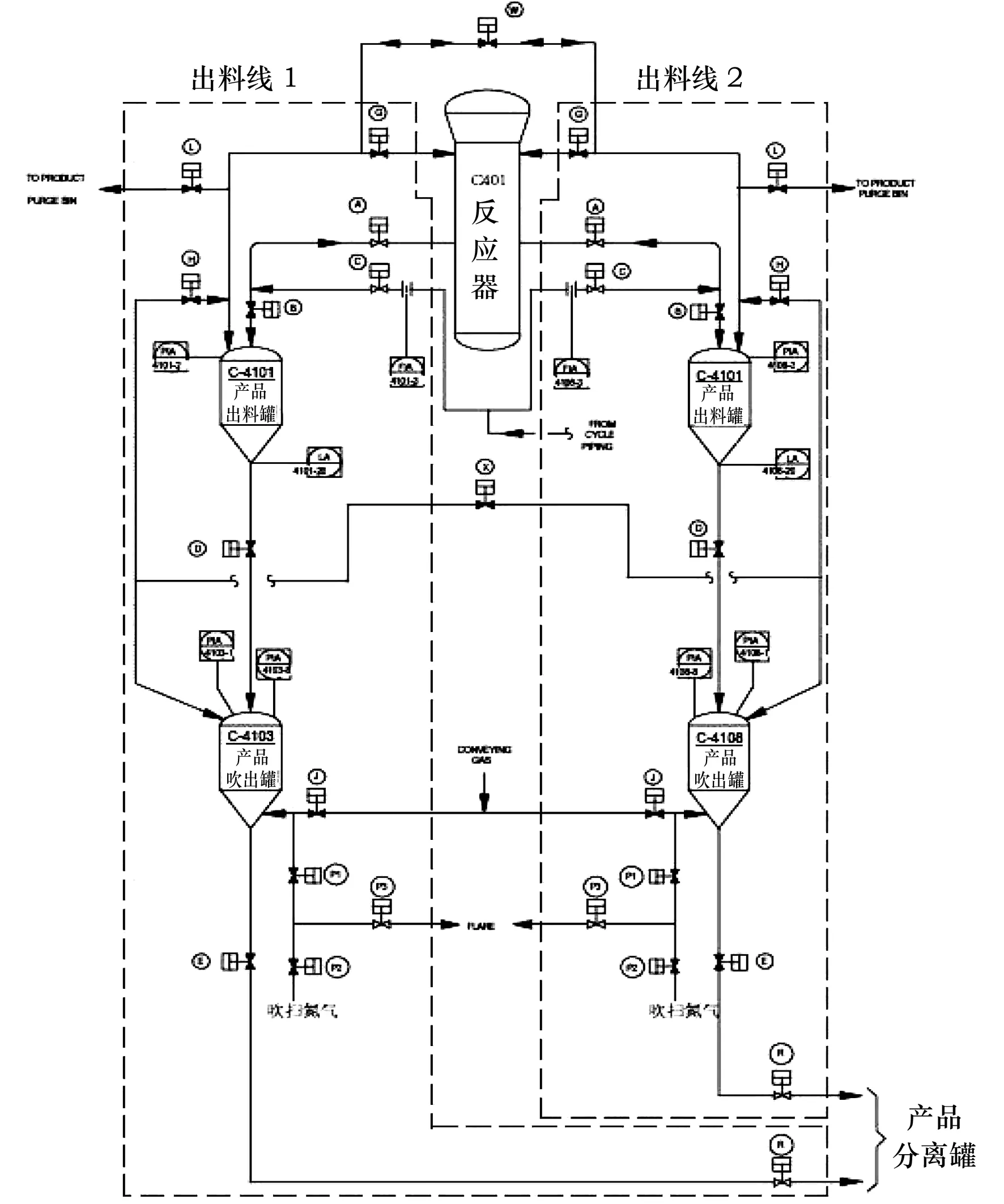

该系统由两套出料系统组成,交替运行,能避免因其中一套出料线出现故障而影响正常生产,每条出料线包括一个产品出料罐、一个产品吹出罐,粉粒状树脂和反应气体从反应器以脉动方式进产品出料罐。在出料罐内树脂与气体分离,气体返回反应器,树脂产品落入产品吹出罐,输送气进吹出罐将产品送入脱气仓,此过程同样为间歇运行,存在压力脉动及柱塞流,整个出料每小时循环28次,流程见图1。

图1 线性低密度乙烯出料系统

2 出料系统静态应力分析

2.1 静态模拟工况

根据装置系统分析实际运行可能出现管道或阀门堵塞,导致其中一条线或两条线温度升高而出现单线运行或停车,将计算模型分为五种工况,见图2。

2.2 静态应力计算结果

为了保证装置安全,对出料所有管系进行静态应力计算,调整管道走向及支架形式,得到冷态工况最大一次应力和热态工况最大二次应力,冷态工况包括重力、压力和弹簧力,热态工况为纯温度差应力,一次应力最大节点为2216点,见图3,应力水平41.4%,符合设计规范要求,二次应力最大节点为1840点,见图4,应力水平66.5%,符合设计规范要求。

图2线性低密度乙烯出料系统计算模型

图3 管系一次应力

图4 管系二次应力

3 管系的动力响应分析

管系的动力响应分析主要包括管道在流体压力脉动、柱塞流等作用下的位移及应力计算,并限制在允许的位移和强度范围内[4]。同时还包括对管道振动性的判断,管道因振动破坏的原因主要取决于振幅及频率、交变应力大小和循环次数,压力脉动会导致管道弯头出现不平衡力,荷载大小出现变化,作用力大小由式(1)计算,柱塞流在弯头处会发生动量变化,对弯头产生作用力,作用力大小等于给定时间内动量变化,由式(2)计算[5]。

(1)

(2)

式中,P为动量,N.S;ω为脉动角频率,rad/s;A为管道内截面面积,m2;L为弯头之间长度,m;c为流体音速/m/s;ρ为流体密度,kg/m3;t为时间,s;v为流体速度,m/s;θ为弯头角度。

该装置中,当反应器出料管道阀开启时,出料管道弯头处承受由压力脉动带来的脉动冲击以及因柱塞流带来的脉动冲击,管道内压力由0达到2.415MPa,介质密度336kg/m3,管径为Φ219.1×8.18,假设压力峰值在t=0时刻到达弯头,流体音速340m/s,介质流速v =27.9m/s,弯头角度90°,带入式(1)、式(2),计算得到在出料管道中四个弯头处会产生77.9kN的压力脉动冲击力,11.9kN柱塞流的脉动冲击力,出料管道模态分析结果见图5。

图5 出料管道模态分析

由图5可知,管系一阶固有频率6.174,大于脉动激发频率3.3,满足设计要求。

当吹出罐底部出料阀开启,冲击荷载经5ms达到峰值,以声速依次传播至各弯头,最后进脱气仓,出料管道各弯头处脉动冲击循环荷载见图6,为计算脉动冲击荷载对管系的影响,将时间力曲线激励数据转换成频域动态荷载系数曲线,并将力在X、Y两个方向乘以荷载因子加载到各弯头,各弯头荷载因子见表1。

4 计算结果

4.1 应力分布

为计算脉动冲击荷载对管系的冲击作用,取静态工况下最大一次应力和脉动冲击工况下最大偶然应力进行比较,静态工况包括重力、压力等持续载荷工况,脉动冲击荷载工况包括重力、压力、脉动冲击力,结果见表2。

图6 出料管道各弯头脉动冲击荷载曲线

表2 应力分布对比

由表2可见,静态工况与脉动冲击工况最大应力点发生了变化,脉动冲击荷载对管道的应力作用明显,改变了管道系统应力分布状态,所以在应力计算中不能忽视动态荷载对管系的影响,需要在设计时采取合理措施,比如设计合理管径及流速,阀门的开启时间进行优化,管道布置时尽量减少弯头个数,采用大曲率弯头等减小荷载对管道破坏。

4.2 支架荷载

支架1为导向与限位架组合,支架2为固定架,其在静态操作工况与脉动冲击工况受力见表3。

由表3可见,脉动冲击荷载下支架受力远大于静态操作工况下受力,为减轻脉动冲击荷载对管道及支架的破坏,又不影响管道热膨胀,可以在管道合适位置设置阻尼器,以分担支架受力,防止管道振动过大破坏,脉动冲击工况下计算结果可以为支架选型提供参考。

表3 支架荷载对比

4.3 管口力荷载

产品吹出罐管口在静态操作工况与脉动冲击工况力与力矩计算结果见表4。

表4 吹出罐管口荷载对比

由表4可见,两种工况下管口力与力矩差别巨大,脉动冲击荷载对设备安全产生较大影响,设备设计应考虑动态荷载下管口受力,并做补强,以保证设备在动态冲击荷载下安全运行。

5 结语

通过管道应力分析软件CAESARⅡ对低密度线性乙烯出料系统进行了静态应力分析,同时采用模态分析和时程方法对出料管道脉动冲击工况进行了动态分析,对比静态与动态计算结果,得出以下结论:

(1)静态分析与动态分析结果相差较大,设计时应考虑动态荷载对管系的影响。

(2)动态分析更能反应管道系统真实反应,应当根据计算结果采取相应措施,减小动态冲击荷载对管道系统的影响,保证装置安全运行。

(3)脉动冲击荷载对管道的应力、支架荷载及设备管口受力有较大影响,对管道支吊架选型、设备设计提供更为准确的参考。

1 唐永进.压力管道应力分析(第二版)[M].北京:中国石化出版社,2010.

2 蔡而辅.石油化工管道设汁[M].北京:化学工业出版社,2002.

3 蔡亦钢,盛敬超.流体输送管道动力响应分析[J].流体机械,1986,(12):39-43+67.

4 齐一芳.往复式压缩机振动机理及管道防振设计[J].河南化工,2007 ,24 (9):43-45.

5 王战勇,李 刚,方 新,刘 敏等.柱塞流和水锤荷载的应力模拟方法[J].石油工程建设,2011,37 (1):8-11.

*曾兆强:助理工程师。2014年毕业于山东大学化工机械专业获硕士学位。从事管道设计及应力分析工作。联系电话:(053)155656081,E-mail: zengzhq4@cnooc.com.cn。

2017-07-26)