煤制天然气产业发展及技术分析

周明灿

重庆化工设计研究院 重庆 400039

煤制天然气产业发展及技术分析

周明灿*

重庆化工设计研究院 重庆 400039

简述煤制天然气发展历程,分析国内发展煤制天然气的背景,总结现有煤制天然气项目的工艺特点和运行情况,介绍煤制天然气工艺发展新方向。

煤制天然气 产业发展分析 煤催化气化 甲烷化耦合

煤制天然气是现代煤化工的重要分支,是以煤为原料生产合成天然气,属于能源化工领域。

1 国外煤制天然气的发展

煤制天然气已具有较长发展历史,20世纪40年代,美国便开始煤制气的小规模研发。由于煤制气的经济性饱受争议,且从20世纪50年代到70年代初,国际油气价格在扣除通胀因素后,基本维持长期下跌的趋势,在此期间,煤制天然气没有得到实质性的发展。1973年和1979年的两次石油危机导致国际油气价格大涨,油气价格长期看涨不看跌。当时的美国被认为“少气富煤”。1980年,在美国政府贷款担保的支持下,大平原气化联营公司开始建设大平原煤制气工厂,项目采用鲁奇加压固定床煤气化工艺,煤气经变换、净化处理后进行甲烷合成。项目于1983年底完工,1984年7月28日开始商业化运行。1978年,美国立法通过《天然气政策法》,分阶段解除天然气价格管制,并最终在1987年实现了天然气价格的市场化。天然气价格管制的解除刺激了天然气勘探和开采投资,美国天然气供应逐渐增加,“少气”的认识也逐步得到改变,天然气价格也随之逐渐下跌。1985年8月1日,大平原煤制气工厂因气价下跌,严重亏损而宣布破产。此后,世界各国对于发展煤制天然气均较为谨慎,德国、日本、澳大利亚、英国和加拿大等国也曾进行过许多煤制天然气的研究,但都停留在实验阶段,没有实现商业规模的量产。

2 国内发展煤制天然气的背景

我国是一个贫油、少气、富煤的国家,化石能源总量中绝大部分为煤炭资源,石油和天然气所占比例低,石油、天然气储量与国土面积及人口基数极度不匹配。截止2015年,我国主要化石能源探明储量见表1。我国化石能源探明储量结构与全球化石能源探明储量结构对比见图1和图2。

表1 我国主要化石能源探明储量

图1 我国主要化石能源探明储量组成结构

图2 全球主要化石能源探明储量组成结构

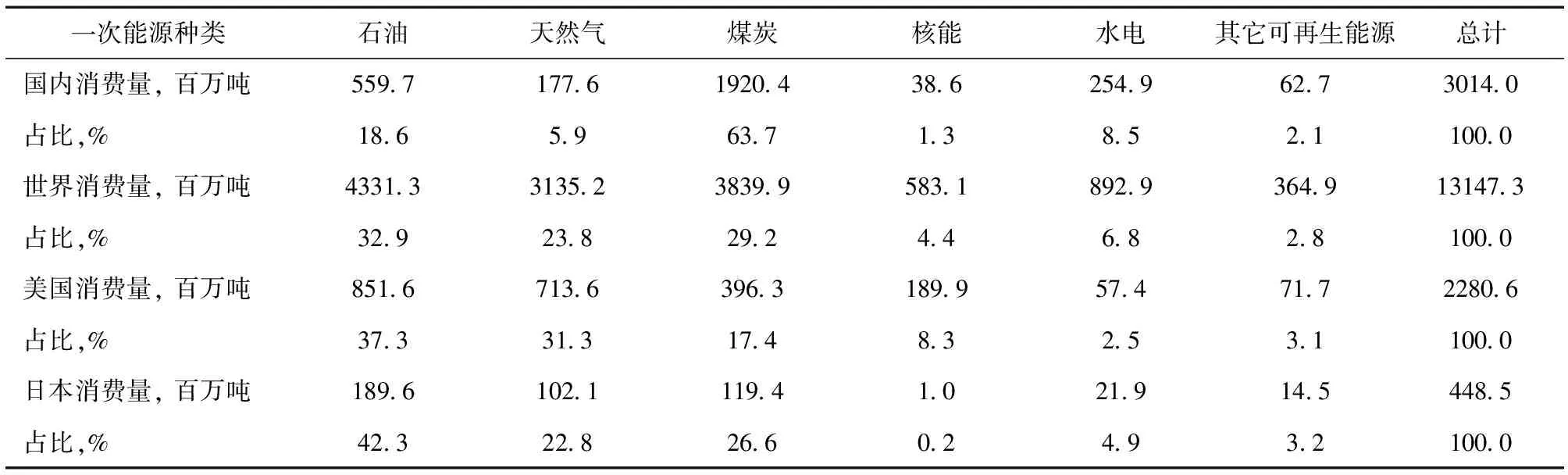

能源资源条件决定了能源消费。长期以来,我国能源消费严重依赖煤炭,虽然近年来煤炭在整个能源消费结构中的比例不断下降,已从2005年的74%下降至2015年的约64%[1],但与全球平均水平以及主要国家相比,煤炭消费占比仍然严重偏高。我国一次能源消费结构与全球和主要国家的统计见表2[1]。

表2 一次能源消费量与比例统计

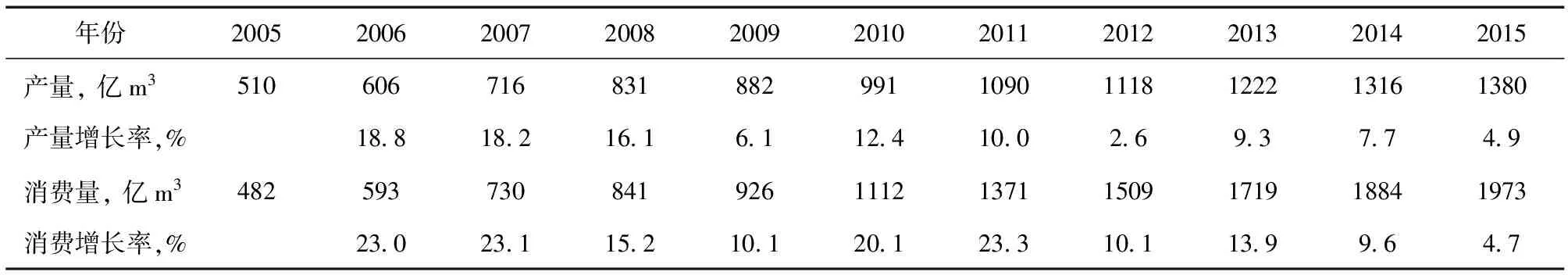

由于国内能源消费量巨大,约占全球能源消费总量的23%[1],且大部分以煤炭为主,导致了空气污染等问题。随着经济社会的发展和环境意识的提升,近年来,作为清洁能源的天然气在我国一次能源的消费比重中逐渐上升,天然气需求逐年增加。在国内天然气资源缺乏,供给不足的条件下,天然气进口量逐年增加,进口依赖度持续上升。2005年至2015年期间,国内天然气产量、消费量及变化统计见表3[1],进口依赖度变化趋势见图3。

表3 天然气产量、消费量及增长率统计

图3 国内天然气进口依赖度统计

为保证天然气供应,国家加大了天然气的开采和供应力度,同时在全球加强能源合作,但国内天然气供应不足的现状仍无法在短时间内得到根本改变。为缓解国内天然气供需矛盾,在煤炭资源丰富的地区,适度发展煤制天然气符合我国能源结构特点和能源消费结构调整需要。在少气、富煤的中国,从能源资源角度分析,国内发展煤化工是有其必要性和可行性的。从能源价格分析,在产煤地区,煤炭价格约为300元/t标煤,折合0.043元/1000kcal,而国内天然气价格普遍在1.5元/m3及以上,按照每方天然气9000kcal热值计算,折合0.167元/1000kcal,即单位能源的煤炭价格仅为天然气价格的25.7%。按照国家“十二五”煤化工示范项目能效和资源目标要求,煤制天然气工厂的能源转化率最低为52%。以煤炭价格300元/t标煤计,煤制天然气项目的原料、燃料、动力及其它公用工程成本共计折合0.083元/1000kcal,为天然气市场价格的49.7%。在控制好项目工程建设质量,实现装置安、稳、长、满、优运行的条件下,煤制天然气项目是可以实现盈利的。

3 国内现有煤制天然气项目及工艺技术

2009年8月,国家发改委核准了大唐克旗40亿m3/a煤制天然气项目,该项目是国内首个通过国家发改委核准的大型煤制天然气国家示范项目。项目分三期建设,每期规模为13.3亿m3/a,采用鲁奇碎煤加压气化技术生产粗合成气,经变换、净化、甲烷化生产合成天然气,全厂工艺流程与美国大平原煤制气项目相似。现有煤制天然气全厂主工艺流程见图4。

从煤气化装置送出的粗煤气在变换装置调节H2/CO比例(约为3)后送净化装置净化处理,净化后的气体再进甲烷合成装置进行甲烷合成反应,甲烷合成生产的天然气再经压缩、干燥处理后才能满足管输天然气的要求。整个流程呈现化学反应与物理处理交替进行,“冷热病”和“干湿病”现象严重。

图4 全厂主工艺流程

2013年12月18日,大唐克旗40亿m3/a煤制天然气项目一期投运,向中石油北京段天然气管道输送煤制天然气产品。由于现有煤制天然气技术存在工艺流程复杂,建设投资高等问题,加之项目建设较为粗放,装置投运后问题较多,不能实现达产稳定运行,且环境污染较为严重,没有起到很好的示范作用。继大唐克旗项目之后,国家发改委又先后核准了大唐阜新、新疆庆华、内蒙汇能、伊犁新天、内蒙古北控等项目,产能达到211亿m3/a,但其工艺均采用传统的煤制天然气工艺。从已建成项目来看,普遍存在项目建设投资高、运行不稳定、污染较严重、经济性差等问题,与当年美国大平原煤制气项目情况总体相似。由于国内天然气供应的巨大缺口和日益增长的需求,煤制天然气项目还是吸引了众多企业参与投资。据不完全统计,国内目前处于投产、在建、前期、计划或签约等不同阶段的煤制天然气项目约55个,设计产能共计约2400亿m3/a。

4 煤制天然气工艺发展新方向

煤制天然气产业是用煤炭资源丰富的优势解决天然气资源短缺的问题,从根本上说是用能源解决能源问题。煤炭和天然气作为能源资源,本身存在相互替代性,但因与煤炭作为能源资源相比,天然气作为能源资源具有高效清洁的特点,使得煤制天然气有其存在的价值。如果煤制天然气装置能源转化率低、加工过程环境影响大、装置建设运行成本高等突出问题得不到有效解决,则煤制天然气产业发展将失去意义。

为解决传统煤制天然气工艺路线长、流程复杂、装置建设投资高等问题,出现了煤催化气化制天然气和煤气变换甲烷化耦合反应制天然气两种技术。

4.1 煤催化气化制天然气

煤催化气化制天然气技术是在催化剂(主要为碱金属催化剂)作用下,使煤和气化剂在气化炉中发生反应直接合成天然气,气化炉内同时发生煤气化、变换和甲烷化反应。煤催化气化制天然气技术与传统煤制天然气技术的主要不同点是将传统煤制天然气的气化、变换、甲烷化三大反应在气化炉中一次完成。

煤催化气化制天然气技术最早源自美国Exxon公司。Exxon从1976年开始了煤催化气化制天然气的研究,历时6年,经过小试试验、中间试验和PDU(1t/d)试验三个阶段,开发了煤水蒸气催化气化制取甲烷工艺。80年代,由于国际石油价格大幅下跌,加之美国天然气价格市场化改革后“少气”认识得到改变,天然气价格下跌,使得煤制天然气在美国失去了存在的价值,Exxon公司便放弃了煤催化气化制天然气的进一步研究。

国内新奥科技于2008 年开始进行煤催化气化技术的自主研发,先后完成了实验室小试研究、反应器内流场和反应特性研究、处理规模为0.5t/d 和5t/d 中试装置的建设及过程放大研究,开发了具有自主知识产权的煤催化气化技术,2014年8月,该技术通过了河北省科技厅的科技成果鉴定。

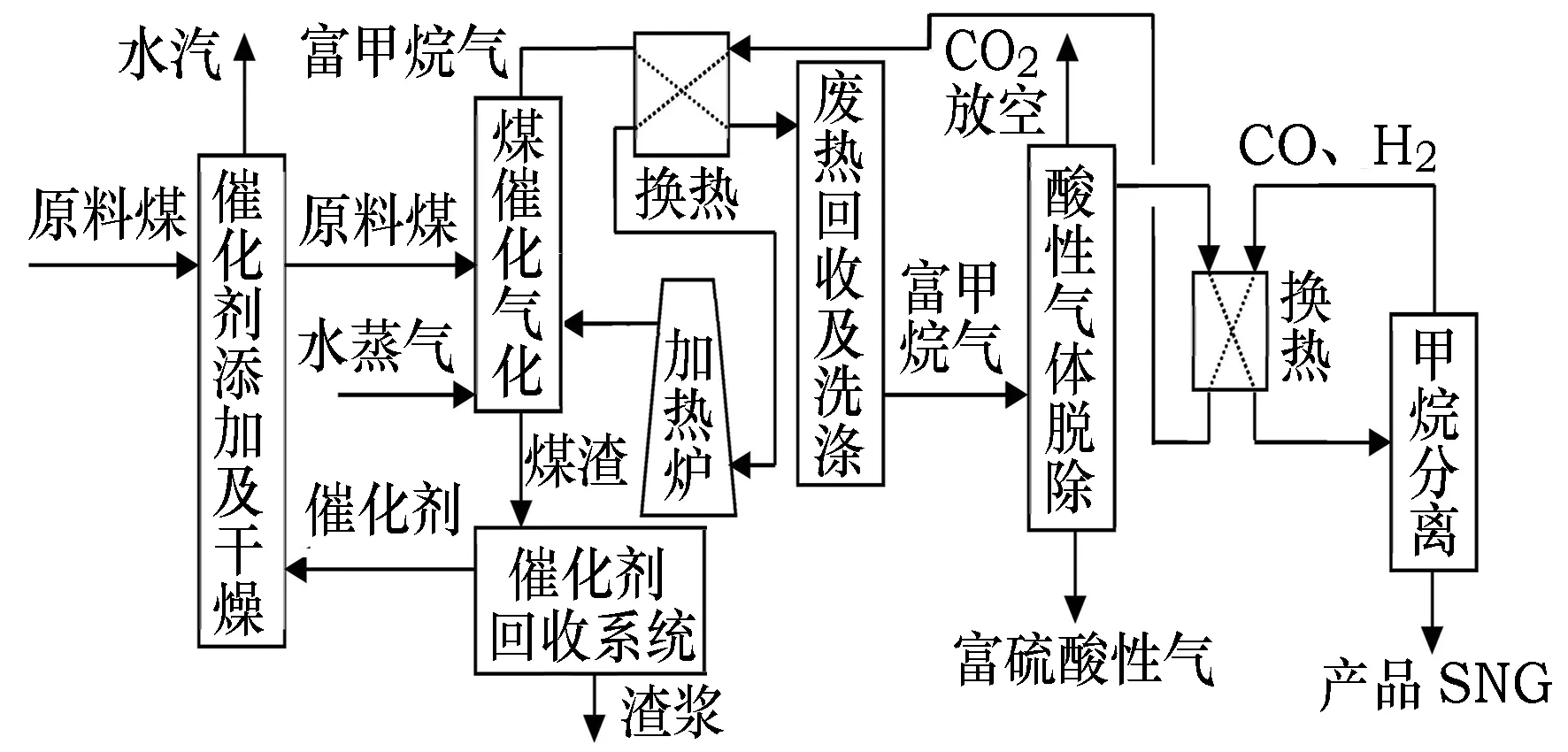

Exxon公司和新奥科技的煤催化气化制天然气技术在工艺原理和工艺流程上大同小异,其主工艺流程见图5。

图5 煤催化气化制天然气工艺流程

煤催化气化制天然气将所有化学反应在气化炉中一次完成,较大地简化了工艺流程,将水煤气吸热反应、变换放热反应和甲烷化放热反应在同一反应器中进行,可以有效提高反应热的利用效率,有利于提高装置能效。但煤催化气化制天然气也有其与生俱来的不足,主要包括以下几点:

(1)催化剂添加量较大,一般占原料煤量的10%~15%,且催化剂回收率较低,仅为70%左右,催化剂成本较高。

(2)催化剂主要含碱金属,大量碱金属的加入使煤的灰熔点显著降低,而为了避免催化剂烧结和回收催化剂,煤催化气化的反应温度一般只能控制在800℃以下,较低的反应温度降低了煤气化反应的碳转化率和反应速率。

(3)700~800℃的反应温度虽然对气化反应偏低,但已非常不利于放热的甲烷化反应提高平衡转化率,导致从反应器出来的富甲烷气中含有大量的CO和H2,降低了下游系统的利用率,循环气量大,增加了装置运行成本。

(4)煤催化气化对原料煤的灰含量要求高,一般要求在8%以下,灰含量越高,其催化剂回收越困难,回收成本也越高。

(5)大量碱金属催化剂的加入加剧了系统的腐蚀,不利于装置长期稳定运行,整个装置经济性降低。

4.2 煤气变换甲烷化耦合反应制天然气

煤气变换甲烷化耦合反应制天然气技术是将煤气化装置送出的粗煤气直接进行变换和甲烷合成反应,因变换反应的产物H2是甲烷合成的反应物,甲烷合成反应的产物H2O是变换反应的反应物,故让变换反应和甲烷化反应同时发生,能够发生很好的耦合效应,提高装置运行能效。经变换甲烷化耦合反应处理后的气体进行脱硫脱碳和压缩处理后即可满足管输天然气要求。其工艺流程见图6。

图6 煤气变换甲烷化耦合反应制天然气工艺流程

煤气变换甲烷化耦合反应制天然气技术具有以下主要特点:

(1)工艺流程简单,化物分区、温度分区和干湿分区清晰,前端煤气化与变换甲烷化为化学反应区、高温区和湿区,后端净化和压缩为物理处理区、低温区、干区。

(2)与煤催化气化制天然气技术相比,该技术煤气化装置可以根据原料煤特点选择多种成熟的常规气化工艺,以保证稳定运行。

(3)变换甲烷化装置耦合了变换反应和甲烷合成反应,具体表现为H2作为变换反应的产物,是甲烷化反应的反应物,耦合有利于推动变换反应的平衡转化率,降低推动变换反应平衡的蒸汽消耗;H2O作为甲烷化反应的产物,是变换反应的反应物,耦合有利于推动甲烷化反应的平衡转化率,变换反应直接利用甲烷化反应生成的H2O,降低变换反应的外供蒸汽消耗,提高了装置能效。

(4)变换反应和甲烷合成反应均为放热反应,可以通过控制反应温度来提高两个反应的平衡转化率,可以实现将粗煤气中的有效气(CO+H2)几乎全部转化为CH4,而不会出现煤催化气化工艺的气化反应与甲烷合成反应温度控制矛盾问题。

(5)甲烷合成反应是体积缩小的反应,1体积的CO与3体积的H2反应生成1体积的CH4,粗煤气中有效气(CO+H2)几乎全部转化为CH4后再进净化装置,其总气量大幅减少,降低了净化装置的投资和运行成本。

煤气变换甲烷化耦合反应制天然气技术工艺先进性优势明显,可以作为未来煤制天然气发展的重要方向,但该技术需要使用耐硫变换甲烷化催化剂。目前耐硫变换主要使用Co-Mo系催化剂,已非常成熟,但甲烷化催化剂主要使用不耐硫的Ni基催化剂,虽然业界已经开始了耐硫甲烷化催化剂的研究,并有大量耐硫甲烷化催化剂制造工艺的专利技术申请,但还有待工业化运行的检验。

5 结语

煤制天然气具有较长发展历史,虽然没有在国外取得较好的发展,但在少气、富煤和天然气需求不断增长的中国,在煤炭资源丰富的地区,适度发展煤制天然气是可行性的,也是有必要的。煤制天然气产业能否健康发展,关键在于工艺技术能否革新。现有煤制天然气技术工艺流程复杂,建设投资高,项目经济差,不适宜大面积推广。煤气变换甲烷化耦合反应制天然气技术工艺流程简单,运行能耗低,是值得业界研究和推广的煤制天然气技术。一旦耐硫甲烷化催化剂实现工业化操作,煤制天然气将迎来行业发展的春天。

1 世界能源统计年鉴2016.2016.6

*周明灿:高级工程师。2006年6月毕业于南京工业大学化学工程与工艺专业。从事化工项目的咨询、设计和项目管理工作。

联系电话:13883079926,E-mail:184557065@qq.com。

2017-08-04)

——中化西南院自主研发甲烷化催化剂纪实