铝合金电弧焊接头工艺设计的讨论

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

铝合金电弧焊接头工艺设计的讨论

王心红路浩邢立伟张合礼

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

目前铝合金焊接接头力学行为与焊接方法、工艺设计密切相关程度认识不深,对焊接接头分区、焊缝冶金、接头力学行为与方法、工艺密切相关的程度等方面的特征进行总结。指出铝合金焊接工艺设计的关键因素及其对力学性能重要影响的原因。控制热输入、制定合理焊接工艺、设计合理的焊接接头、合理控制焊接接头组织对于提高厚板铝合金焊接接头力学性能具有重要意义,在尽量降低热输入条件下减少焊道交接面,有利于焊接接头综合性能提升;进行系统科学的焊接结构设计,需要完善的材料制备、环境测试、结构设计、疲劳评估等标准体系。

铝合金焊接工艺设计力学性能

0 序 言

随着中国航空航天等国家重大项目的实施,轻金属在提高材料利用率、减轻结构重量、降低成本方面的独具优势,成为国家重点发展与应用的新型结构材料[1-2]。由于具有高比强度、高比刚度,轻金属(铝、钛、镁合金等)及其焊接结构的使用成为减轻整体结构重量、提高能源利用效率的有效途径之一[3-4]。

焊接是轻金属结构制造的关键工艺之一,随着日益严格的服役环境和高可靠性的需求,对焊接技术的同步发展也提出了更高要求[1]。目前,熔化焊和固相焊是轻金属焊接的主要方法。日益严格的服役环境和高可靠性需求,对焊接接头安全性设计也提出了更高要求。根据材料种类不同、服役环境不同、生产节拍不同,应当加强系统科学的产品正向设计。但是目前国内铝合金焊接结构设计、焊接工艺试验、焊接冶金及组织分析、焊接质量检验等方面的认识不足,以及激光复合焊、搅拌摩擦焊、激光焊等新技术工程化应用风险性的要点认识不深[5-7]。针对以上问题,文中系统总结了铝合金焊接工艺的特征,并对下一步工作方向提出了建议。

1 铝合金焊接工艺认识概况

目前铝合金焊接存在[8-10]:

(1)分区过于粗糙、简单,组织与力学性能不均匀性认识不够。

(2)焊缝冶金的复杂性认识低。焊道界面、晶粒取向、交界、晶内枝晶、枝晶气孔形态、析出相变化等认识不足。

(3)焊接接头力学行为与方法、工艺密切相关的程度、基本规律认识不清。首先,焊道布置、焊接坡口设计试验依据不充分。其次,焊道设计参数、焊接工艺参数与焊接接头屈服、抗拉、疲劳,耐腐蚀性能之间的联系规律不清晰。再就是铝合金焊接的基本原则有争议,大电流、快速焊与小电流、慢速焊的区别,厚板是否预热,盖面是否摆动等认识存在争议。

(4)现有标准的宽泛。表现为坡口、间隙等设计细节宽泛。

(5)预测铝合金焊接结构断裂与疲劳寿命的理论和技术尚不完善。焊接工艺、接头组织与性能、整体焊接结构性能与寿命关系不清楚,轻金属焊接接头断裂与疲劳破坏机理及其对整体焊接结构失效的影响尚不完全清楚,也缺乏相应的评价方法[1-2]。铝合金焊接结构设计原则需提升。

因此开展轻金属焊接力学行为相关理论基础研究对于分析焊接接头力学特点、优化焊接方法和工艺、提高焊接接头力学性能及结构整体服役性能具有重要的指导作用[1-2]。

2 铝合金焊接工艺关键特征

2.1 铝合金焊接过程特征

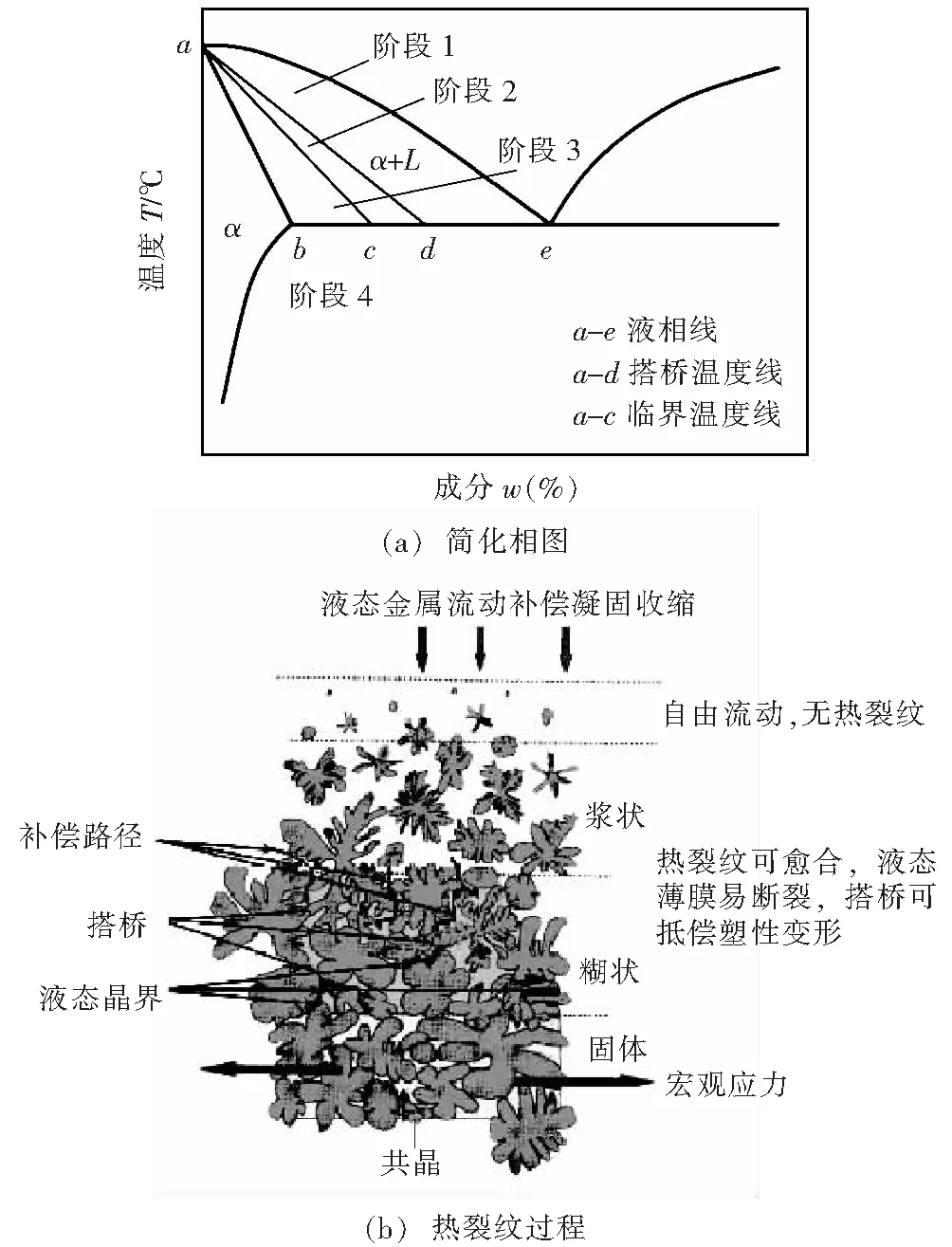

焊接过程是个熔化、凝固的过程,其主要特征为温度变化的速度快、非平衡条件下的不均匀性。熔化和凝固在某一温度区间发生,焊丝、母材的熔化开始温度,结束终了温度不同。例如某系列铝合金组合的凝固温度区间:焊丝575~667 ℃,母材611~670 ℃,如图1所示。焊丝最后凝固,这是抵抗热裂纹的关键因素。低应力焊丝承受更低的残余应力,热裂倾向低。

图1 焊接过程的熔化与凝固

液相线温度(Liquidus)、共晶线温度(Eutectic)之间分为下述几个过程:①凝固刚开始,枝晶可以自由移动,外界的收缩变形可以通过液体金属流动或晶粒的重新排列补偿;②枝晶可以互相接触,液态金属包围枝晶周围,自由流动抵消外界变形(Coherency过程)。此时应力应变可以保持、传递,被认为是累积应变的开始时间;③枝晶骨架稠密,阻碍枝晶周围液体金属的自由流动,枝晶周围液体金属变为薄层。自由的液膜可以自由流动;④最终阶段,固固界面增加,液体薄膜变为各自独立的类似口袋部分(Coalescence阶段)。在上述过程中自由的液膜流动受阻,塑性应变可以积累,液相金属的流动压力下降,被认为是热裂纹的开端。自由的液膜流动不受阻,就不产生热裂纹。

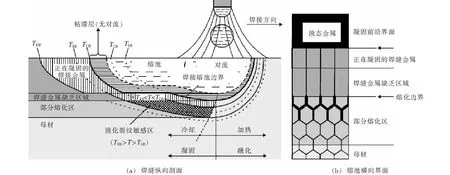

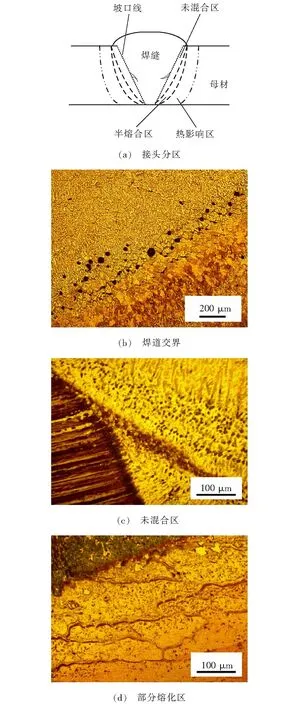

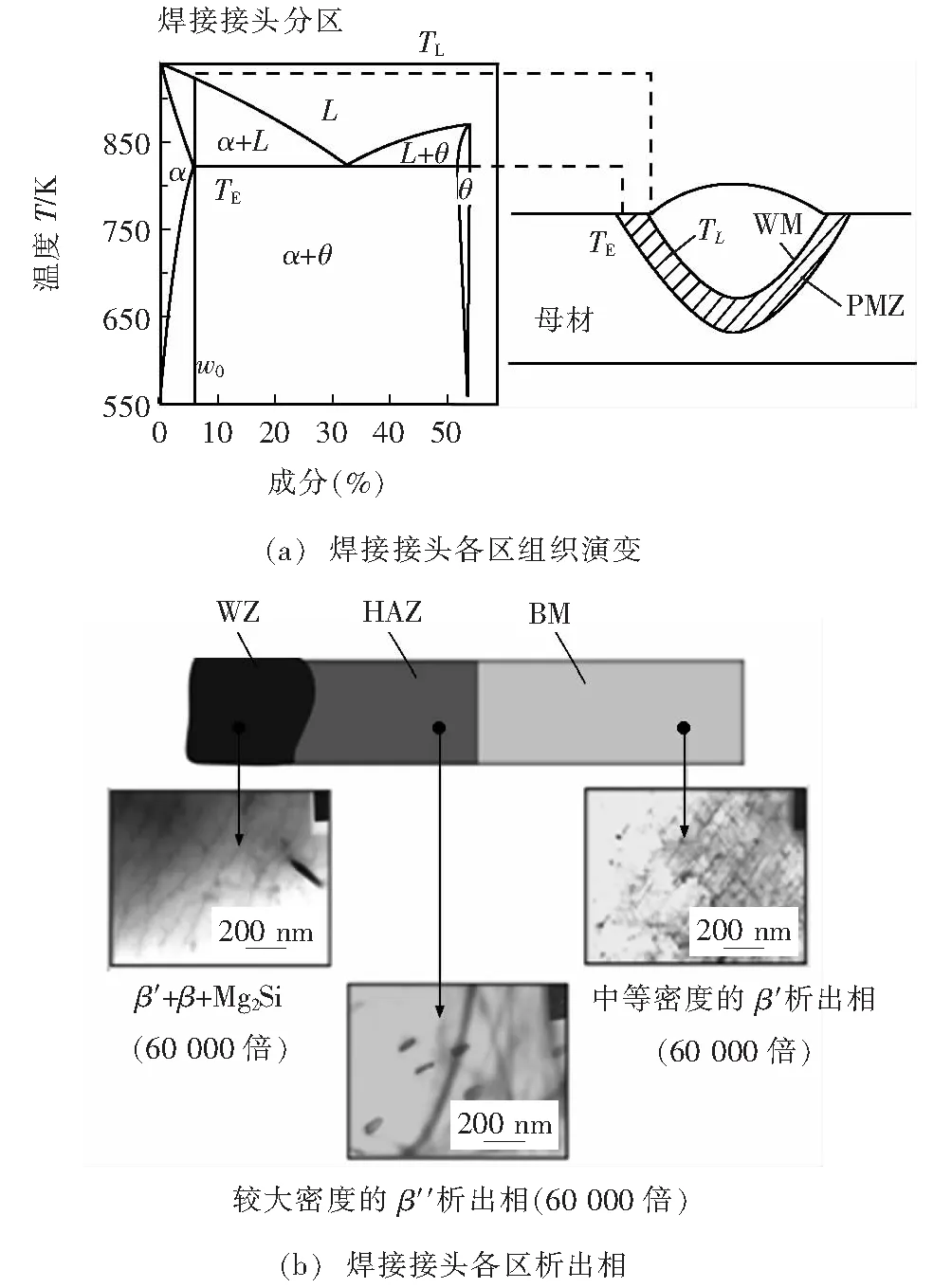

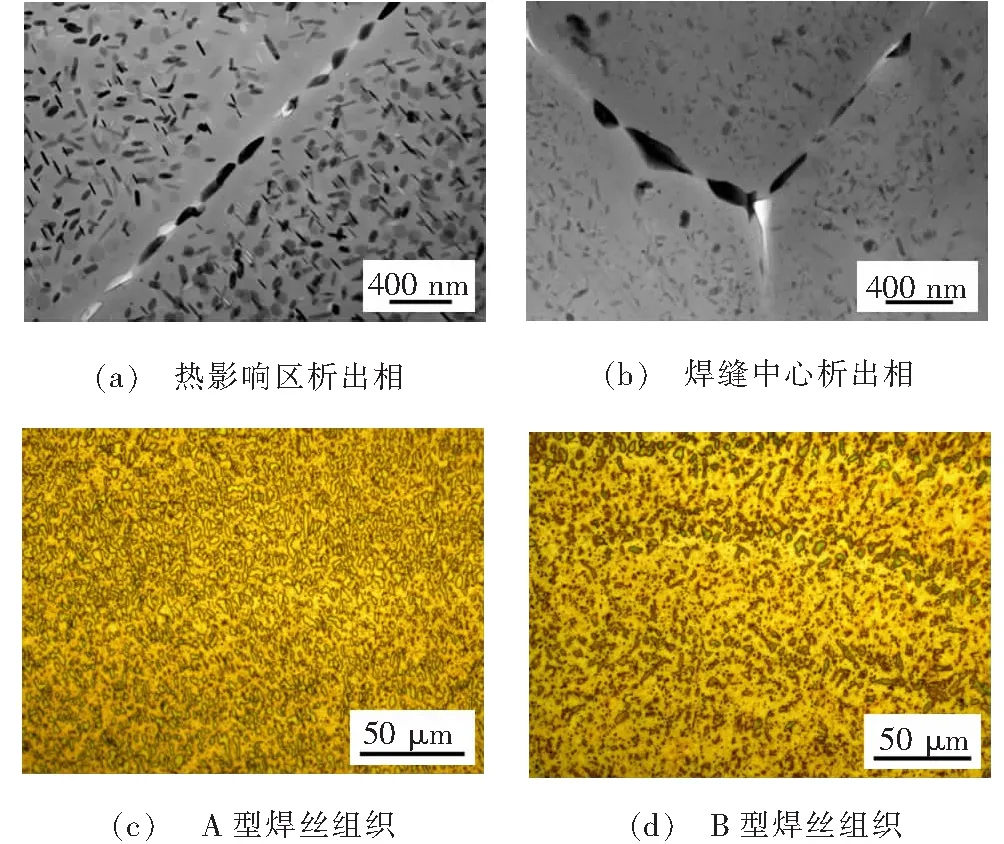

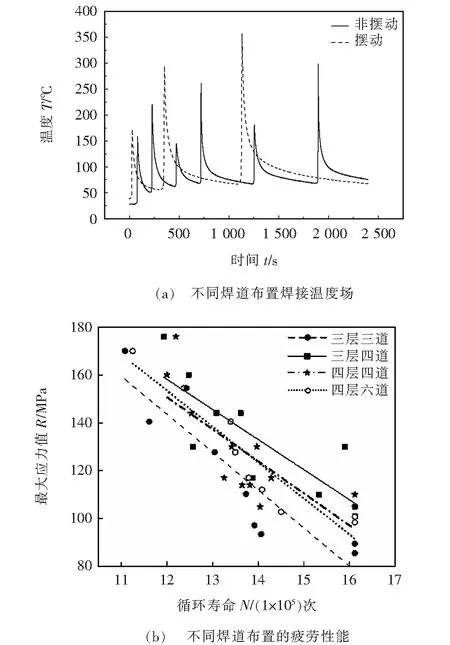

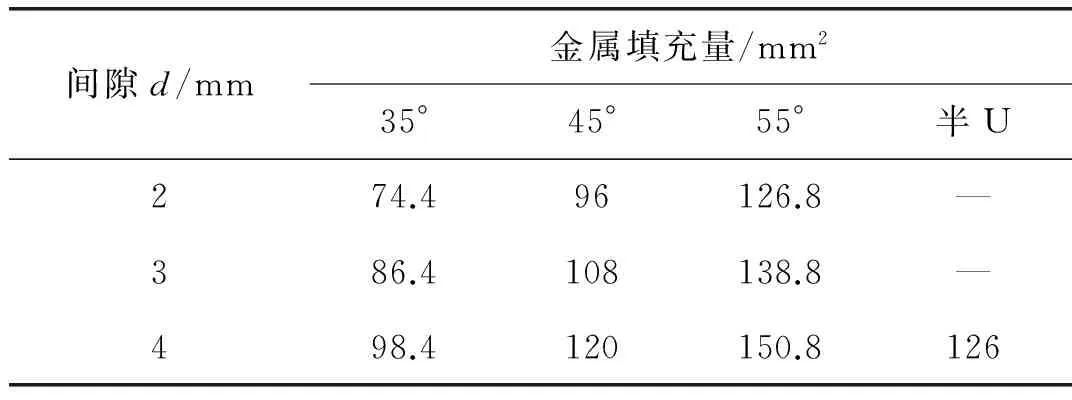

图2为焊缝区域的纵向冶金剖面,可以看到熔池及后方的区域非常复杂,根据温度的不同分为多个区域。液相线温度焊丝低于母材(TLW 焊接过程中(热裂纹形成)拘束、熔合比、降温速率等因素发挥重要的作用,实际是工艺制定的问题,影响到了关键的焊缝冶金成分及性能。 根据组织演变及热循环特征,铝合金焊接接头分为:焊缝、未混合区 (UMZ)、部分熔化区(PMZ)、真实热影响区和母材等区域。 对于铝合金焊接,焊接速度、焊接参数的匹配决定了熔池形状,由此决定了焊缝组织中晶粒的大小和晶粒生长方向。温度梯度G、生长速率R决定了凝固显微组织特征。从熔化边角到焊缝中心,G/R比值逐渐降低,焊缝组织特征,焊缝熔化区中凝固方式由平面、包状、柱状、等轴晶生长演变[11]。G×R决定了焊缝凝固组织结构的精细程度,一次枝晶和二次枝晶间距[11]。 图2 焊缝区域的纵向冶金剖面 未混合区UMZ为熔化后重新凝固的母材金属,并未与焊缝金属充分混合[11]。使用与母材成份差异较大的焊丝时,未混合区的成份与性能及焊缝区(熔融区、混合区)差异非常明显[11]。 部分熔化区易形成晶界液化现象,在科勒试剂腐蚀时易误判为裂纹,晶界液相呈现朝焊缝方向的定向凝固[11]。部分熔化区PMZ定义为焊缝邻近区域发生晶界液化的区域。合金元素迁移扩散偏析引起的成份液化扩大了母材金属的熔化温度区间,液相线和“有效”固溶线的宽度反映了部分熔化区PMZ的宽窄。 真实热影响区处于部分熔化区PMZ和母材之间,无熔化和凝固反应,只发生固相反应,包括:重结晶、晶粒长大、析出和固态相变[11]。热输入和散热影响热影响区的尺寸和特性。低热输入和高热扩散系数形成窄热影响区,高热输入和散热条件不良时形成宽热影响区[11]。热影响区强度对铝合金接头性能有重要影响。 接头分区中晶粒取向、晶界交界、晶内枝晶大小、枝晶气孔形态等是非常复杂的。焊道界面、晶粒取向、交界、晶内枝晶、枝晶气孔形态、析出相变化等对最终的接头性能影响很大。对于厚板多层多道焊接接头,焊道交界处、焊缝区的焊接缺陷也是薄弱地带,如图3所示。 铝合金的相极为复杂,按生成温度铝合金的相分成3类,即结晶相、沉淀相和时效相。在合金结晶开始和结晶终了温度范围内生成的粗大化合物即第一类质点,称为结晶相。该相尺寸为0.1~0.30 μm,如:(CuFeMn)Al6,MgZn2,(FeMn)Al6。按结晶时的反应类型,结晶相又可以分为:初晶相、共晶相、包共晶生成物、包晶生成物。在低于结晶终了温度、高于时效温度的温度区间内形成具有中间尺寸的质点为沉淀相,即第二类质点。该相尺寸为0.01~0.5 μm,如: Al20Cu,MnAl6。在时效温度下沉淀的微细质点,即第三类质点,尺寸一般为0.001~0.1 μm,过时效时,晶界可出现1 μm的粗大质点。 析出相在各温度范围存在形式不同,热影响区各部位距离熔合线远近不同,经历热循环曲线不同,因此冷却时热影响区各部位强化相析出程度或长大程度取决于焊接过程中经历的冷却速率及焊前成份,其焊后状态决定了热影响区的硬度、强度等性能[11],并对长期使用稳定性有重要影响,如图4所示。 图3 铝合金焊接接头典型分区 图4 铝合金焊接接头组织演变 对某焊接方法接头组织各分区析出相进行观察,如图5a~5b所示。不仅强化相大小、分布状态发生了明显变化,而且晶界之间无析出带(PFZ)也发生了明显变化,这些将显著改变不同区域的耐腐蚀性能。同样,观察不同焊丝种类焊缝内部的金相照片,单位面积的蚀刻坑(蚀刻坑密度)反映出晶体点阵中的位错密度,如图5c~5d所示。 目前国内铝合金焊接工艺研究基础薄弱,焊接接头组织演变规律欠缺[12]。合理的焊接工艺及焊道布置,对于焊接质量提升极为重要。传统的认为采用多焊道布置,降低每层焊道的焊接热输入,提升焊接接头性能[12]。也有部分观点认为铝合金宜采用大电流、快速焊,以降低厚板焊接中的未熔合[12]。 焊接接头力学行为与方法、工艺密切相关的程度认识不深,基本规律认识不清,主要表现为:①焊道设计:坡口、间隙随意要求;②忽视铝合金焊接的熔透特点:根部熔透性差;③焊接接工艺:摆动、焊速、电流、焊道匹配欠佳;④焊接结构设计:忽视结构的适应性、焊接工艺的适应性;⑤忽视数字化电源的复杂性,双弧、复合焊等技术的难度。 图5 铝合金焊接接头薄弱区域 焊道较少时,焊枪进行周期圆圈型摆动,以保证熔化金属填充,圆圈形摆动路径使周期性的二次加热区位于焊缝的一侧,从而使焊接过程中的温度场随焊接过程的进行呈现周期性变化,二次加热区出现温度场的峰值[12],如图6a所示。焊枪采用摆动工艺焊缝经历的温度峰值高,且摆动工艺电弧靠近坡口边缘,可使母材的熔化量更多。 摆动焊确实可在一定程度上提高效率,但是摆动幅度和停留时间应该限制在一定范围以内,否则就可能造成拉伸、疲劳等性能下降。 已有数据证明,针对铝合金厚板焊道设计,4层4道拉伸力学性能最优;3层4道接头疲劳性能最优,综合力学性能最好;3层3道疲劳性能、抗拉性能最低[12]。母材、焊接条件、焊丝、拘束度、熔合比及稀释率、层间温度和对力学性能的关系极为密切,如图6b所示。 现有国际标准设计较大坡口,间隙宽泛,焊道深宽比等细节不清,GB/T 25343.3—2010《轨道车辆及其零部件的焊接第3部分:设计要求》等互相引用,更为宽泛。例如标准ISO 9692-3—2000《焊接及相关工艺——推荐的焊接坡口》中厚度12 mm,单HV坡口,未考虑余高,不同间隙量进行的金属填充量见表1。可以看到,对比不同间隙的焊接填充量差别很大,影响到产品结构的总体热输入、焊后矫形量和热裂纹的解决措施,因此对于铝合金的焊道设计非常关键。 图6 铝合金焊接接头设计与力学性能 间隙d/mm金属填充量/mm235°45°55°半U274.496126.8—386.4108138.8—498.4120150.8126 目前铝合金弧焊工艺设计存在:①焊缝设计只考虑尺寸设计,标准宽泛不完善,不考虑焊缝尺寸的工艺设计;②焊缝强度设计与整体结构受力缺乏科学严谨计算。 根据行业承载特征、运营环境特征,针对特定目的来设计焊接工艺。产品整体设计流程应分解到接头设计、工艺设计。按照材料种类不同、服役环境不同、生产节拍不同,进行系统科学的正向设计。依据接头设计、力学性能、制造工艺、结构损伤、服役性能建立关联的基本准则,设计最优质量的焊接结构。 通过以上讨论及归纳,控制热输入,制定合理焊接工艺,设计合理的焊接接头,合理控制焊接接头组织,对于提高厚板铝合金焊接接头力学性能具有重要意义。在尽量降低热输入条件下减少焊道交接面,有利于焊接接头综合性能提升。盖面避免焊枪摆动有利于提高接头疲劳性能。对下一步工作进行展望: (1)铝合金焊接接头设计、工艺设计与其力学性能之间关联紧密,对于重大装备,需要进行踏实、持续的基础数据试验工作。 (2)弧焊接头性能设计需要考虑接头熔合比、强化析出相变化等多方面因素。 (3)进行焊接结构系统科学的正向设计,需要完善的材料制备、环境测试、结构设计、疲劳评估等标准体系。 [1] 张建勋,巩水利,李晓延,等.轻金属焊接学术前沿及其研究领域[J].焊接,2008(12):5-10. [2] 李晓延,王国彪.轻金属焊接若干关键基础问题[J].焊接,2009(1):7-10. [3] 李刚卿, 邢立伟, 郑浩敏. 高速列车制造焊接技术应用展望[J]. 焊接,2011(5):16-19. [4] 路 浩,陶传琦.高铁制造中的虚拟焊接技术[J].兵器材料科学与工程,2016,39(3):52-56. [5] 路 浩,邢立伟,徐会庆.高速列车用铝合金三元气体保护焊技术[J].焊接学报,2013,34(8):105-108. [6] 路 浩.铝合金焊接接头金相[J].焊接, 2014(11):3. [7] 路 浩.铝合金三元气体温度场特征与接头组织[J].焊接学报, 2015,36(6):69-72. [8] 路 浩.铝合金冷金属过渡焊接技术研究[J].兵器材料科学与工程, 2015,38(3):69-73. [9] 路 浩.高速列车用铝合金冷金属过渡焊接工艺疲劳性能[J].焊接, 2015(6):64-67. [10] 路 浩.铝合金三元气体保护焊焊接接头金相[J].焊接, 2015(8):3. [11] 邢立伟,路 浩.铝合金熔化极焊接接头组织分区[J].宇航材料工艺,2017(2):67-70. [12] 路 浩,邢立伟.焊道设计对铝合金焊接接头组织及力学性能影响[J].金属加工(冷加工),2016(S1):564-567. 2016-09-05 十二五国家科技支撑计划高速列车综合节能关键技术与集成应用项目(2013BAG24B02) TG431 王心红,1962年出生,大学本科,高级工程师。主要从事高速动车工艺设计、研发及工艺规划工作,已发表论文8篇。2.2 焊接接头分区

2.3 接头各区冶金

2.4 焊接接头力学行为与方法、工艺密切相关程度

2.5 现有标准分析

3 焊接工艺设计

4 结束语