热等静压TC4钛合金电子束焊接接头组织与性能

(1.北京卫星制造厂,北京 100094; 2.北京市航天器焊接技术与装备工程技术研究中心,北京 100094;3.北京航空航天大学,北京 100191)

热等静压TC4钛合金电子束焊接接头组织与性能

葛一凡1,2郎利辉3黄宁1,2刘鑫1,2章朋田1,2

(1.北京卫星制造厂,北京 100094; 2.北京市航天器焊接技术与装备工程技术研究中心,北京 100094;3.北京航空航天大学,北京 100191)

热等静压技术很好地解决了复杂薄壁钛合金结构的生产问题,但是该技术不适合生产大型结构件。电子束焊接由于其本身特点,成为解决热等静压技术不适合生产大型构件局限性的理想选择。通过电子束焊接方法对5 mm厚热等静压成形TC4材料进行焊接,对焊缝的组织和力学性能进行研究。通过观察焊缝区、热影响区的组织分布,结合焊缝力学性能测试结果进行了详细分析。由分析结果可知,热等静压成形TC4钛合金电子束焊接接头焊缝区及热影响区产生了α′马氏体相,对焊缝区及热影响区产生了强化作用,导致焊接接头的硬度和强度均强于母材。

钛合金电子束焊接热等静压组织性能

0 序 言

钛及钛合金熔点高(钛的熔点为1 720 ℃),比强度高,抗疲劳、抗腐蚀性能优异,密度为4.5 g/cm3,约为钢材的一半,其抗拉强度约为900 MPa。现已经广泛应用于航空航天领域,主要用于制造压气机部件,如钛压气机盘和叶片、钛压气机机匣、轴承壳体,航天器的各种压力容器、燃料贮箱、构架和火箭壳体[1-2]。但是钛合金机械加工比较困难,对于薄壁复杂结构机械加工就更加困难。

热等静压技术特别适合生产薄壁复杂结构零件,能很好的解决薄壁复杂结构钛合金机械加工困难的问题。该项技术是对包套施加温度和压力,使包套中物料产生扩散连接或致密化的制造工艺[3],能较好的解决铸件中工艺缩孔、疏松、成分宏观偏析等铸造缺陷以及锻件加工周期长,材料利用率低的问题。但是热等静压技术受制于成本和设备能力,不太适合生产超大型结构[4-6]。对于超大型构件,需要在热等静压生产出零件后,通过焊接技术将各零件连接在一起。

电子束焊接技术由于其焊接功率密度高、焊接工艺稳定且在真空环境下进行,可获得大熔深、小变形、高精度和质量良好的焊接接头[7-8],特别适合焊接钛合金,成为热等静压成形钛合金构件焊接及解决热等静压技术不适合生产超大型构件局限性的理想选择。目前有关热等静压钛合金电子束焊接接头缺乏研究,对材料焊接性和接头的组织、性能研究较少。文中对5 mm厚热等静压成形钛合金电子束焊接接头进行组织和性能试验,分析热等静压成形钛合金电子束焊接接头的微观组织和力学性能,为热等静压成形钛合金电子束焊接的焊接性提供数据支持。

1 试验材料与方法

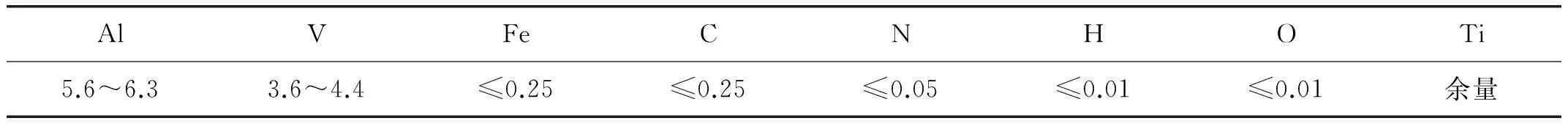

试验所用的材料为热等静压成形TC4钛合金板材,试板尺寸为200 mm×200 mm×5 mm,其化学成分列于表1。焊前进行超声波除油,然后采用酸洗的方法去除表面氧化膜,烘干后放置于烘箱内保存,在焊接前用无水乙醇擦拭干净。

表1 TC4钛合金化学成分(质量分数,%)

焊接试验在北京卫星制造厂的真空电子束设备上进行。如图1所示,该设备属于超大真空室中压型设备,真空室尺寸为7 000 mm×3 900 mm×3 600 mm,最长纵缝单次焊接长度可达3 500 mm,筒体零件可焊最大环缝直径2 000 mm。此设备电子枪为室内动枪(焊枪可在真空室内移动),可焊范围比较大,而且电子轴可以0°~90°摆动,可以实现工件的多姿态焊接,设备有较高的零件适应性;电压20~70 kV可调,功率60 kW,最厚可以焊接120 mm不锈钢,能满足大型构件的焊接需求。焊接工艺参数见表2。

图1 电子束焊接设备

焊接电流I/mA焊接电压U/kV聚焦电流If/mA焊接速度v/(m·min-1)256020101

焊接完成后,沿垂直于焊缝的方向切取焊接接头试样。焊接接头试样应包括焊缝区、热影响区及母材区3个部分,用镶样机制作金相试样,经打磨、抛光后,采用腐蚀剂(HF∶H2O=1∶5)腐蚀出接头形貌。使用OLYMPUS光学显微镜观察焊接接头焊缝区、母材区、热影响区的微观组织形貌。

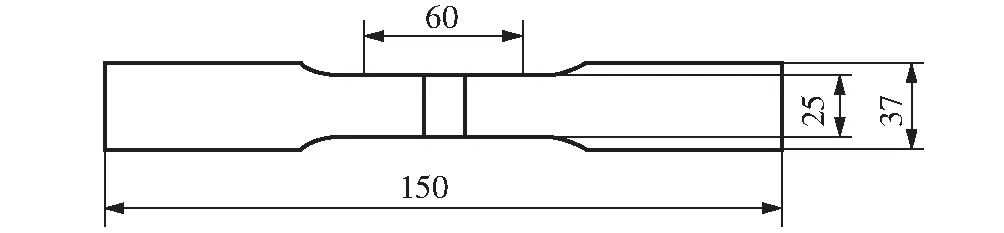

根据标准GB/T 2651—2008《焊接接头拉伸试验方法》加工焊接接头拉伸试样,焊接接头拉伸试样按垂直于焊缝的方向截取,并使焊缝位于拉伸试样正中心。试样尺寸如图2所示,采用Instron万能拉伸试验机进行拉伸试验,拉伸性能数据取5组有效数据的平均值。拉断后,用Hitachi-S3400N型扫描电镜观察断口形貌。

图2 拉伸试样尺寸

根据标准GB/T 2654—2008《焊接接头硬度试验方法》进行焊接接头硬度试验。采用维氏显微硬度仪,每隔0.5 mm打一个点,对中间层焊缝进行硬度测试。

2 结果及讨论

2.1 接头显微组织分析

2.1.1母材显微组织

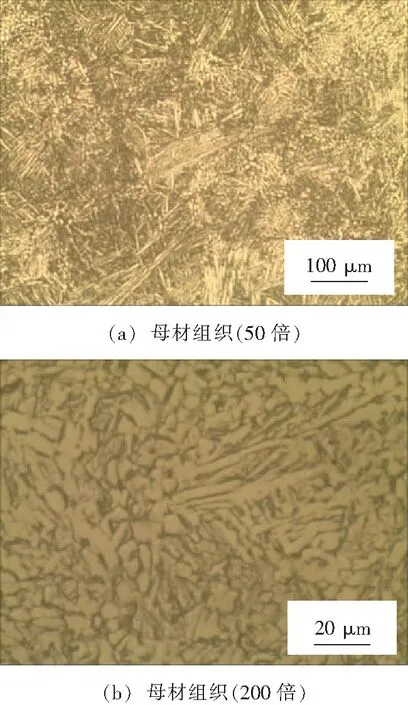

图3为热等静压成形TC4钛合金母材的显微组织照片。从图3可以看出,母材组织为典型的α+β双相组织,β相均匀的分布在α相周围,α相呈条束状,β相沿α相晶界分布。

图3 母材区显微组织

2.1.2焊缝区显微组织

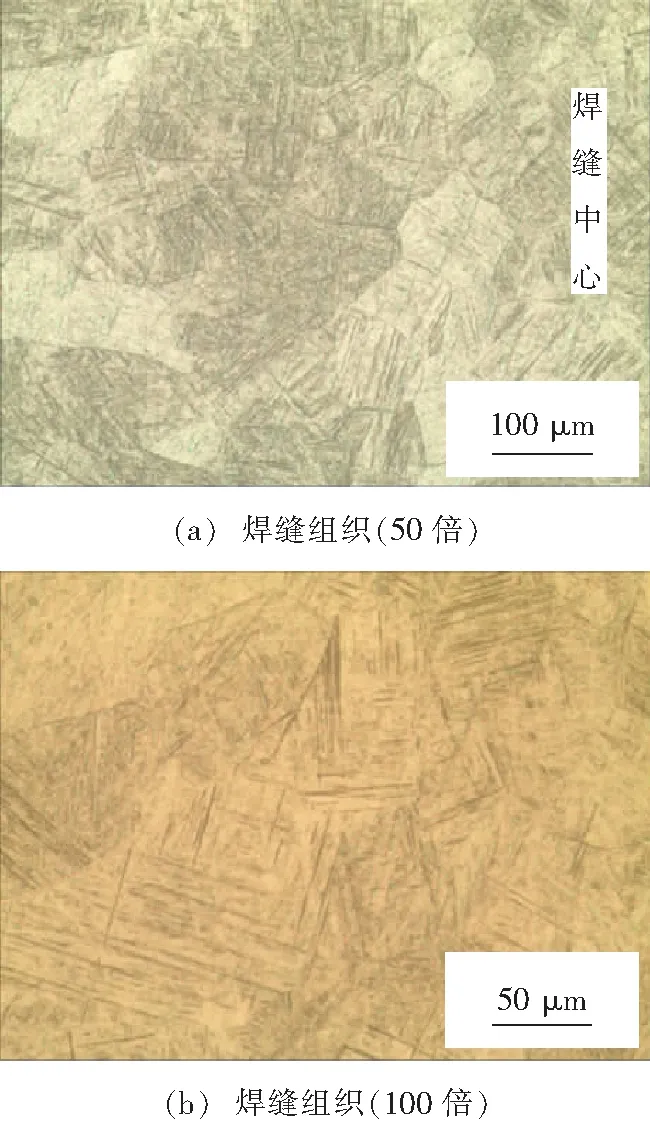

图4为热等静压TC4钛合金焊缝区显微组织图。从图4可以看出,焊缝区显微组织发生了显著的变化,焊缝区组织为粗大的β柱状晶,柱状晶由熔合线向焊缝中心生长,在生长过程中有的显著长大直至焊缝中心,有的在生长过程中停止生长或转向。从图4a可以看出,越靠近焊缝中心位置,柱状晶越小。由于焊缝区冷速过快,在冷却过程中,β相来不及扩散转变为稳定态α相,而是通过β相中原子迁移产生切变相变,形成针状α′马氏体相,针状马氏体相交错排列,形成网篮状α′马氏体相结构。这种针状马氏体网篮状组织的强度及蠕变抗力等综合性能都较好。

2.1.3热影响区显微组织

图5为热等静压TC4钛合金热影响区显微组织图。从图5可以看出,热影响区组织根据与焊缝的距离不同,分为Ⅰ,Ⅱ,Ⅲ 3个区域。距离焊缝较近的热影响区I区,冷却速度快,冷却时β相来不及析出稳定的α相,产生切变相变生成针状α′马氏体相,但是该区的针状马氏体相相对于焊缝区较少,也较短小。距离焊缝较远的热影响区Ⅱ区,冷却速度较慢,出现了等轴的初生α相,初生α相弥散的分布在热影响区内,同时也存在一部分β相切变相变产生的针状α′马氏体相,含量较I区更少。加热温度更低的Ⅲ区,内部不会产生相变,显微组织无明显变化,基本与母材相同。

图4 焊缝区显微组织

图5 热影响区显微组织

通过对焊接接头各区组织进行分析,可以得出,在热等静压钛合金电子束焊接接头中母材组织为典型的α+β双相组织,β相均匀的分布在α相周围,焊缝区为粗大的β柱状晶,由于冷却速度过快,β相产生切变相变,形成针状α′马氏体相,马氏体分布密集,交错排列,形成网篮状组织。热影响区组织晶粒细小,为等轴的初生α相和针状α′马氏体相,由于冷却速度不同,在靠近焊缝的区域针状α′马氏体相较多,在离焊缝较远的区域,出现了少量等轴的初生α相。

2.2 力学性能分析

2.2.1接头硬度

对热等静压TC4钛合金电子束焊接接头进行硬度测试,其测试结果如图6所示。从图6可以看出,焊缝区和热影响区硬度明显高于母材。这说明接头不同区域的硬度与显微组织有很大关系,焊接接头存在的各相中,显微硬度遵循着针状马氏体α′相>α相>β相的规律。焊缝区和热影响区内存在针状α′马氏体相,其交错排列,形成网篮状组织,提高了焊缝区和热影响区的硬度。距离焊缝区较远的热影响区,针状马氏体相明显减少,其硬度值明显下降,母材区为α相和(α+β)相双相组织,不存在针状马氏体相,因此硬度最低。

图6 硬度测试结果

2.2.2接头拉伸性能

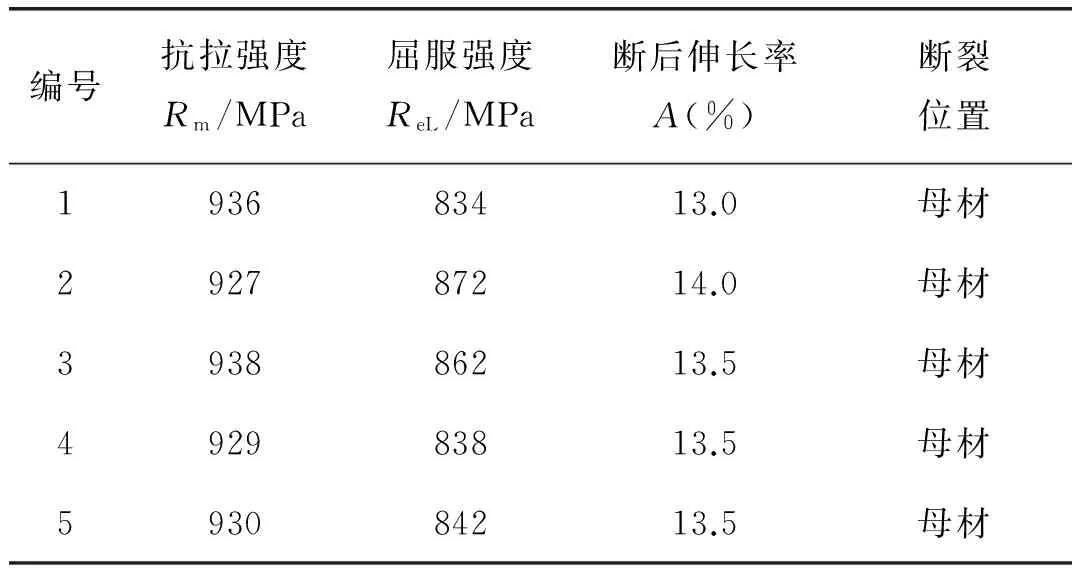

表3为焊接接头的拉伸试验结果。由表3可以得出,焊接接头平均抗拉强度932 MPa,平均屈服强度850 MPa,平均断后伸长率13.5%,断裂位置均位于母材,如图7所示。这表明母材为接头的薄弱环节,焊缝金属的强度比母材高。

表3 拉伸试验结果

图7 断裂位置示意图

材料的力学性能主要取决于微观组织状态,母材组织为典型的α+β双相组织,焊缝区的组织与母材相比发生了显著的变化,由于电子束焊热源集中,焊接速度快,冷却速度也快,在焊缝区出现了α相来不及完全析出而形成的针状α′马氏体相,并交错排列,形成网篮状组织。电子束焊接接头热影响区较小,热影响区弥散的α相和针状α′马氏体相同时存在。马氏体相是一种硬脆相,它的存在使材料的强度增加,韧性和塑性都有所减小。在热等静压成形TC4钛合金焊接接头中,焊缝区和热影响区都存在针状马氏体相,因此焊缝区和热影响区强度均高于母材,断裂位置均位于母材区。

2.3 断口形貌分析

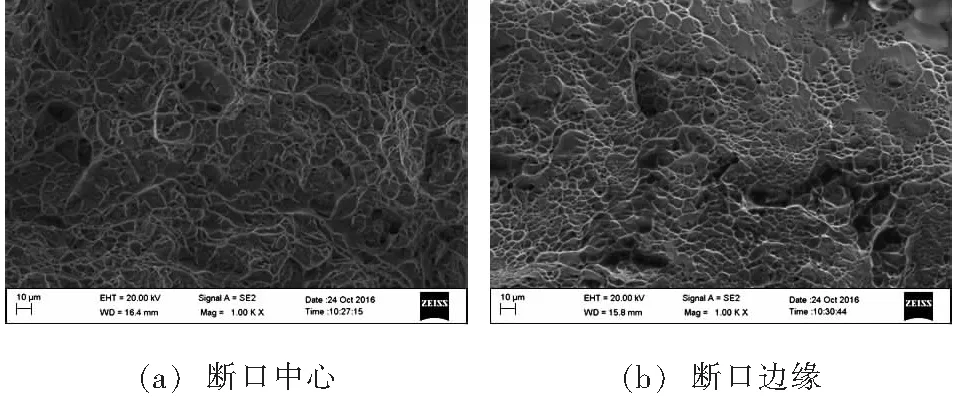

焊接接头的断口扫描电镜图片如图8所示。从图8可以看出,焊接接头断口形貌为典型的延性断裂,断口上均匀的分布着韧窝。图8a位于断口中心,为断口放射区,韧窝大而深;图8b位于断口边缘,为断口剪切唇,韧窝小而浅。

图8 焊接接头断口微观形貌

综上所述,热等静压TC4钛合金电子束焊接接头焊缝区和热影响区的硬度、强度高于母材,而韧性、塑性相比于母材有所降低,这是由于焊缝区和热影响区分布着针状α′马氏体相,α′马氏体相交错排列形成网篮状组织,对焊缝区和热影响区产生了强化作用。

3 结 论

(1)热等静压成形TC4钛合金母材区为α+β双相组织,焊缝区为α′马氏体相交错排列形成的网篮状组织,热影响区组织为等轴的初生α相和针状α′马氏体相。

(2)热等静压成形TC4钛合金焊缝区和热影响区硬度值明显高于母材,接头平均抗拉强度932 MPa,断裂位置为母材区。

(3)热等静压成形TC4钛合金焊接接头断口形貌为典型的延性断裂,断口上均匀的分布着韧窝。

[1] Moll J H,Yolton C F. Metals handbook,vol 7,powder metal technologies and applications[M]. American Society for Metals,Ohio,USA,1998.

[2] Lütjering G,Willians J C. Engineering materials and processes: titanium[M]. Springer,Berlin,Germany, 2003.

[3] Widmer R. Hot isostatic pressing[J]. Casting & Engineering of Foundry World,1982,14(2): 44-45.

[4] 郎利辉,喻 思,姚 松,等. 热等静压法制备TC11钛合金及其粉固扩散连接件的组织与性能[J]. 粉末冶金材料科学与工程,2015,20(4):548-554.

[5] 喻 思,郎利辉,姚 松,等. 热等静压制备 CF/Al 复合材料的微观结构及性能[J]. 中国有色金属学报,2015,20(10):2745-2750.

[6] 范景莲. 粉末增塑净成形技术及致密化基础理论口[M]. 北京:冶金工业出版社,2011.

[7] Zhang Binggang,Shi Mingxiao,Chen Guoqing,et al.Microstmcmre and defect of titanium alloy electron beam deep penetration welded joint[J].Transactions of Nonferrous Metals Society of China,2012,22:2633-2637.

[8] 芦 伟,史耀武,雷永平,等. 厚壁TC4/DT钛合金电子束焊接接头的微观组织特征[J]. 稀有金属材料与工程,2013,42(1):54-57.

2017-03-31

TG456.3

葛一凡,1989年出生,硕士,工程师。主要从事航天器焊接工艺工作。