Cr22型S31803双相不锈钢的TIG焊接工艺应用

(中石化第五建设有限公司,广州 510145)

Cr22型S31803双相不锈钢的TIG焊接工艺应用

孙万田

(中石化第五建设有限公司,广州 510145)

为满足某石化装置中双相不锈钢管道的焊接任务,采用TIG焊工艺对该材料进行了焊接工艺研究,在分析材料焊接性和反复试验的基础上,拟定了合理的焊接材料、焊接方法、焊接工艺参数以及焊接过程中的操作技巧和操作要点并对焊接接头进行理化试验。结果表明,拟定的焊接工艺是可行的,焊接接头性能得到保证,可以为制定类似材料的焊接工艺作参考。

双相不锈钢焊接材料焊接工艺铁素体含量

0 序 言

由中石化第五建设有限公司承建的某石化装置共有180 m双相不锈钢管道,材质S31803,规格φ168 mm×3.5 mm,共有15道焊口。针对母材使用的实际工况,拟定出焊接工艺及理化试验方案。通过焊后无损检测、力学性能、晶间腐蚀、铁素体含量检测等方法验证,总结出该材料的焊接工艺并应用于某石化装置实际现场焊接作业,顺利完成了管道焊接任务。

1 焊接性能分析[1-3]

Cr22型S31803是一种铁素体与奥氏体各占约50%的双相不锈钢,该材料具有较高的屈服强度和良好的耐腐蚀性能。屈服强度可达400~550 MPa,是普通不锈钢的2倍。在聚苯类、辛酸类等氯离子含量较高的工况中表现良好,耐腐蚀性能明显优于普通的奥氏体不锈钢。化学成分中Cr含量较高,Si含量较低,而且N含量的提高,使其具有良好的耐腐蚀、耐点蚀以及耐应力腐蚀的特点。因此,基于双相不锈钢优良的综合性能,已在各个焊接制造业中得到了广泛应用,尤其在石化行业设备、输油输气管线等领域,成为一种不可或缺的生产材料。

该材料具有良好的焊接性,焊接冷裂纹及热裂纹的敏感性较小。通常焊前不需要预热,焊后不进行热处理,由于N含量较高,热影响区的单相铁素体化倾向较小。当焊接材料选择合理,层间温度控制在100 ℃以下,焊接热输入控制在10~18 kJ/cm之间,可获得具有良好性能的焊接接头。

焊接接头的性能与焊缝中奥氏体和铁素体所占比例大小有关,理想状态是当两种组织的比例各约占50%时,焊缝性能与母材基本相同。由于焊缝熔池在快速加热和快速冷却的热循环作用下,当热影响区的温度在1 150 ℃左右时,会发生奥氏体向铁素体转变,使该区域奥氏体含量降低,铁素体含量增加。而焊后冷却速度过快时,铁素体向奥氏体转变会由于温度原因受到抑制,从而导致热影响区铁素体含量过大。如果冷却速度过慢,有可能产生铁素体晶粒粗大和δ相析出,使焊接接头力学性能和耐腐蚀性能下降。

因此,要保证良好的焊接接头性能,应重点对层间温度、热输入、焊缝冷却速度等方面进行有效控制。

2 试验材料[1,4]

2.1 保护气体

为保证焊接质量,采用高纯度氩气作为保护气体,质量分数为99.999%,正面氩气流量12~18 L/min,背面氩气流量10~16 L/min。

2.2 钨极

选用铈钨极,规格φ2.5 mm,使用前将钨极端部磨成锥形,尖端磨平。喷嘴直径φ10 mm。

2.3 焊接材料

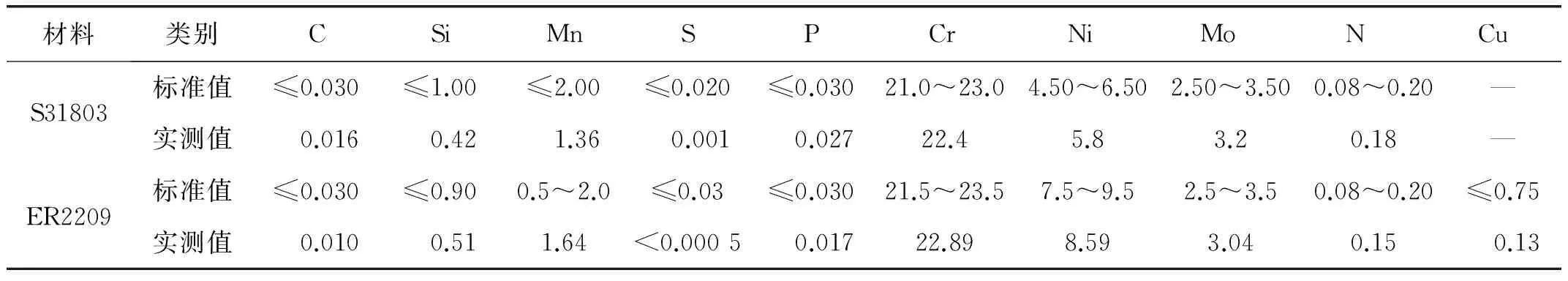

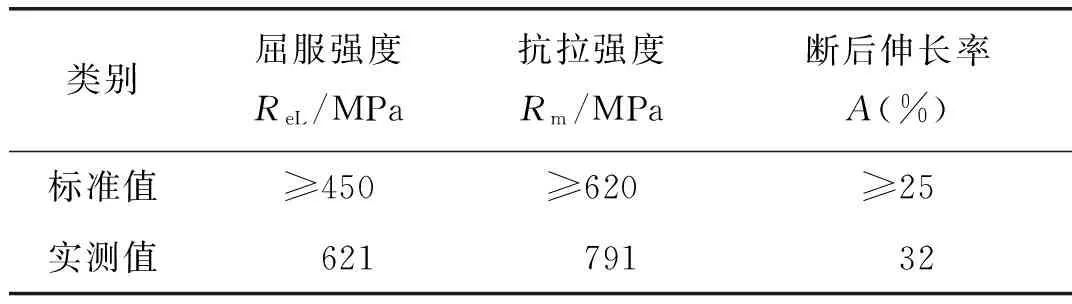

根据S31803双相不锈钢焊接特性,打底焊、填充及盖面焊均采用TIG焊接工艺。焊丝选用瑞典SANDVIK公司生产的ER2209实心焊丝,规格φ2.0 mm。焊接材料化学成分见表1,S31803双相不锈钢力学性能见表2。

表1 S31803双相不锈钢化学成分(质量分数,%)

表2 S31803双相不锈钢力学性能

3 焊接工艺[2]

3.1 母材切割

切割前,首先应注意将母材与碳钢类胎具进行有效隔离。切割时,运用等离子或无碳砂轮片进行切割。完成后,用不锈钢丝刷和干抹布对打磨后的金属粉末进行彻底清理。

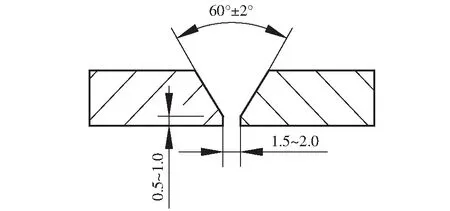

3.2 加工坡口

焊缝坡口采用管道坡口机进行加工。加工后坡口的表面硬化层采用无碳砂轮片进行打磨清理,打磨时母材温度不宜过高,并对打磨后的金属粉末进行彻底清理。图1为坡口加工简图。

图1 坡口加工组对图

3.3 坡口组对及定位焊

组对前,将母材表面及内、外两侧80 mm范围内采用无碳砂轮片打磨直至露出金属光泽,再用有机溶剂对打磨部分进行擦拭。擦拭完成后,用不锈钢丝刷去除母材表面残存的污物。

组对时,要保证管道内壁平齐,严格控制错边量,在焊接时可有效预防未焊透、裂纹、气孔等缺陷。

定位焊应与根部焊道的正式焊接工艺相同,管道内部需进行充氩保护。定位焊以管道圆心为准呈60°均布3点,焊缝长度30 mm,定位焊缝不得有裂纹及其它缺陷。定位焊缝的两端宜磨成缓坡形状,以便打底焊时接头部位能充分熔合。

3.4 焊接

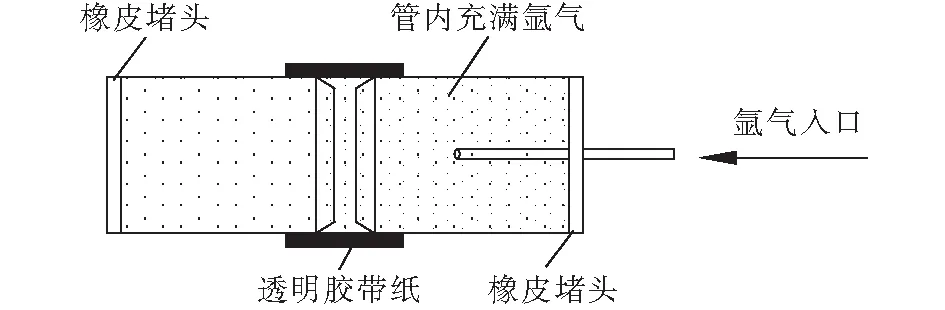

管道焊接时需采用单面焊双面成形工艺。焊接时,为保证焊缝根部熔合良好,对管内空气进行置换。焊接前通入氩气3~5 min,流量为5~6 L/min,置换干净管内空气,如图2所示。

图2 管道内部充氩保护

打底焊时,焊枪端部距离坡口处1~2 mm,使用高频引弧。正面保护氩气流量为12~18 L/min,背面保护氩气流量为10~16 L/min。焊丝送进端要一直处于保护气体中,防止氧化产生杂质。选用小电流、快速焊的操作方法,防止热输入过高产生裂纹缺陷。焊枪根据熔池变化进行摆动,摆幅不大于焊丝直径的2.5倍为宜。施焊过程中焊枪尽量与焊件垂直,这样不仅能控制好熔池大小,还能使焊枪喷出的氩气均匀的保护熔池而不产生氧化现象。打底完成后仔细观察焊缝根部是否熔合良好,若出现缩孔应及时采用无碳砂轮片进行清理。

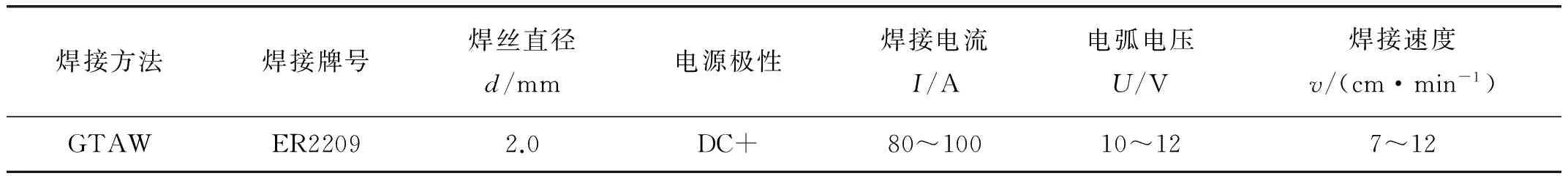

填充焊、盖面焊时,层间温度控制在小于100 ℃之内。焊枪在坡口两侧稍作停留,确保熔池与坡口熔合良好。焊缝应一次性连续焊完,如出现熄弧,需将熄弧处进行打磨。收尾处打磨成斜坡状,先用电弧的热量把斜坡处预热并熔化成熔孔时,快速将焊丝送入熔池,收弧时注意填满弧坑。焊接工艺参数见表3。

表3 S31803(φ168 mm×3.5 mm)焊接工艺参数

4 检测结果与分析

焊接完成后,对焊缝外观质量进行检查。焊缝与母材圆滑过渡,表面不存在明显裂纹、未熔合、气孔等缺陷[3]。试样按照NB/T 47013—2015《承压设备无损检测》采用射线检测均为I级合格。

4.1 拉伸与弯曲测试结果

按照GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》以及GB/T 2653—2008《焊接接头弯曲试验方法》在万能试验机上进行力学性能检测,抗拉强度平均值792 MPa,检测结果与母材力学性能匹配。弯曲试样经180°弯曲后,未出现开裂现象,说明焊接接头塑性良好,抗弯能力较强。

4.2 晶间腐蚀与铁素体检测结果

按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》采用E法检测,试样在硫酸-硫酸铜溶液中沸煮16 h,腐蚀后弯曲180°未出现晶间腐蚀裂纹。结果证明,焊接接头有较强的抗晶间腐蚀能力。

按照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》采用金相法对焊缝截面进行铁素体含量测试。结果显示焊缝区铁素体含量54.2%,热影响区铁素体含量51.8%,如图3所示。

图3 微观组织

试验结果表明,焊接双相不锈钢时,采用手工钨极氩弧焊焊接,可保证焊接接头的力学性能和耐腐蚀性能。

5 应用实例

按照上述工艺,对现场15道焊缝进行施焊,焊缝外观质量符合规范要求。经射线检测焊接一次合格率100%。铁素体含量检测由现场第三方检测公司进行,测试结果铁素体含量在45%~65%之间。现场系统水压试验一次通过。截至目前为止,该管线运行良好。

6 结 论

(1)通过拟定合理的焊接工艺参数,采用适当的工艺措施焊接的试件,经过拉伸、弯曲、晶间腐蚀和铁素体检测,焊接接头性能良好,焊缝内部无缺陷,符合标准的规定,可用于双相不锈钢管道的焊接。

(2)按上述方法和工艺对承揽的管道进行焊接,焊后按规范要求进行射线检测,合格率100%。该管线现已投产使用,运行稳定。

[1] 中国机械工程学会焊接学会.焊接手册第二卷 材料的焊接(第3版)[M].北京:机械工业出版社,2007.

[2] 郭新芳,万夫伟. 2205双相不锈钢小径管GTAW焊接工艺[J].焊接技术,2016,45(10):44-47.

[3] 国家能源局.NB/T 47014—2011 承压设备焊接工艺评定[S].北京:新华出版社,2011.

[4] 中华人民共和国国家发展和改革委员会.SH 3501—2011石油化工有毒、可燃介质钢制管道工程施工及验收规范[S].北京:中国石化出版社,2011.

2017-03-15

TG444

孙万田,1983年出生,大学本科,工程师。主要从事石油化工设备及管道焊接技术管理工作,已发表论文4篇。