电驱动动力总成噪声识别与优化

杨 远,刘 海,陈 勇,李占江,李洪亮

(1.河北工业大学 机械工程学院,天津 300130;2.南京越博动力系统股份有限公司,南京 210000)

电驱动动力总成噪声识别与优化

杨 远1,刘 海1,陈 勇1,李占江2,李洪亮1

(1.河北工业大学 机械工程学院,天津 300130;2.南京越博动力系统股份有限公司,南京 210000)

纯电动汽车的动力总成与传统汽车存在着明显区别,其噪声源也有较大差异。以新型“低速重载”电驱动动力总成为研究对象,研究其在加速与匀速运行状态下的噪声情况,运用单体声功率及频谱分析的方法识别出变速器齿轮产生的啮合噪声是电驱动动力总成系统噪声产生的主要原因。然后采用参数化建模方法建立齿轮传动系统模型,通过齿轮微观修形和传递误差计算的方法对噪声贡献量大的啮合齿轮进行优化设计,从而改善电驱动动力总成系统的声学环境,为改进低噪声的动力总成设计提供理论依据。

声学;动力总成;声功率;频谱分析;微观修形;传递误差

随着电动汽车技术的不断发展,对电动汽车性能提出了更多的指标要求,其中NVH性能越来越受关注,成为影响电动汽车品质的一项重要指标[1]。

对电动汽车而言,内燃机被电机所取代使得动力总成振动噪声源发生很大的变化,没有了传统内燃机噪声的掩蔽效应,电动车动力总成系统中电机与变速器高频噪声变得较为突出。严刚等对某纯电动汽车车内噪声进行了试验研究,识别出了不同工况下的噪声源[2];方源等通过对电动车动力总成进行模态试验发现在电动车中,电机与减/差速器两者耦合在一起,单纯考虑电机或减速器都是不完整的[3];Li等对纯电动车驱动系统进行声振特性试验,对振动噪声的贡献部件和产生原因进行了分析,发现减/差速器是产生噪声的主要贡献部件[4][5]。国内外学者对电驱动动力总成侧重于电机或变速器子系统的研究并取得了一定的研究成果,对于集中驱动式动力总成来说电机与变速器之间会产生相互耦合作用,应将其作为整体进行研究。

对于集中驱动式电动客车来说,动力总成系统运行时具有调速范围宽、低速重载的特点。为识别电动客车动力总成的噪声特点,首先对动力总成进行规定工况下的整体噪声测试以及加速与匀速工况下的噪声测试,识别出噪声贡献量比较大的噪声源,并通过建立仿真模型对噪声严重的部位进行优化设计,从而改善电驱动动力总成的声学环境。

1 电驱动动力总成噪声试验研究

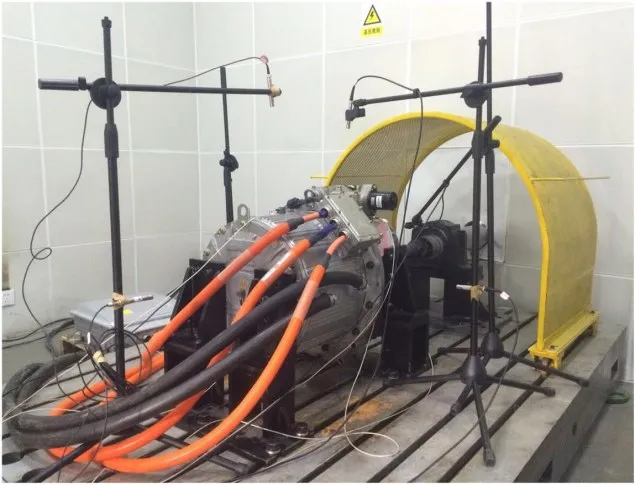

1.1 噪声试验

为对电驱动动力总成单体噪声进行测试,在半消声室台架试验台上进行噪声试验。图1所示为台架试验现场图,八个噪声传感器分别布置在动力总成周围,各个测点的整体布置如表1所示。使用LMS数采系统记录不同工况下的噪声数据,用于后续处理分析。

图1 台架试验

表1 测点布置

由于集中驱动式动力总成是由电机与变速器直接耦合而成的,电机与变速器刚性连接,彼此之间会对噪声产生干扰,为更好分离电机与变速器的噪声,采用铅皮与吸音棉组合的物理分离方法隔离噪声。

1.2 单体辐射噪声声功率级

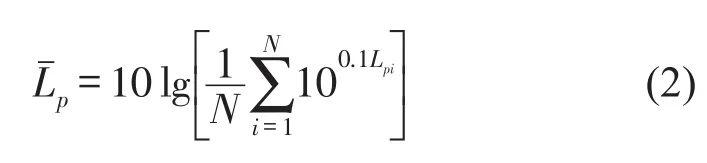

对其整体的辐射噪声声功率级需要引入声功率级计算公式,从而对其噪声贡献量进行定量的分析,声功率级计算公式如下

式中Lw为声功率级为平均声压级,dB(A);S为四个测量面的面积,S0=1 m2,平均声压级计算公式如下

式中Lpi为第i个测点的声压级,dB(A);N为测点数。

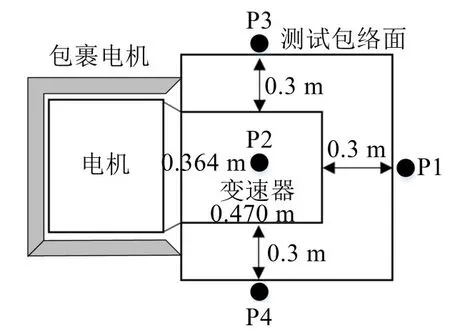

首先包裹电机,测试并计算变速器单体辐射噪声声功率级,视变速器为长方体,轴向为长度方向,水平端面为宽度方向,竖直端面为高度方向,经过测量其长为0.470 m,宽为0.346 m,高为0.315 m,四个麦克风(P1/P2/P3/P4)分别距离变速箱端面0.3 m,外圈黑色线框表示变速箱噪声测量面,黑色测点代表麦克风,如图2所示。

图2 变速箱噪声辐射面

得到变速器四个测量平面面积和S1,S1=(0.315+0.3)×(0.346+0.3+0.3)+(0.315+0.3)×(0.47+0.3)×2+(0.346+0.3+0.3)×(0.47+0.3)=2.26 m2。

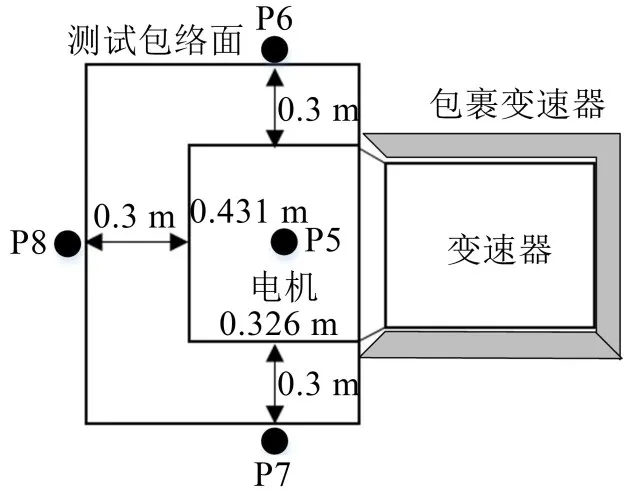

同样包裹变速器,测试并计算电机单体辐射噪声声功率级,视电机为长方体,轴向为长度方向,宽度与高度方向均为电机直径长度,经过测量其长为0.326 m,宽为0.431 m,高为0.431 m,四个麦克风(P5/P6/P7/P8)分别距离电机的端面0.3 m,外圈黑色线框表示电机的噪声测量面,黑色测点代表麦克风,如图3所示。得到电机的四个测量平面面积之和S2,S2=(0.326+0.3)×(0.431+03+0.3)+(0.326+0.3)×(0.431+0.3)×2+(0.431+0.3+0.3)×(0.431+0.3)=2.31 m2。

图3 电机噪声辐射面

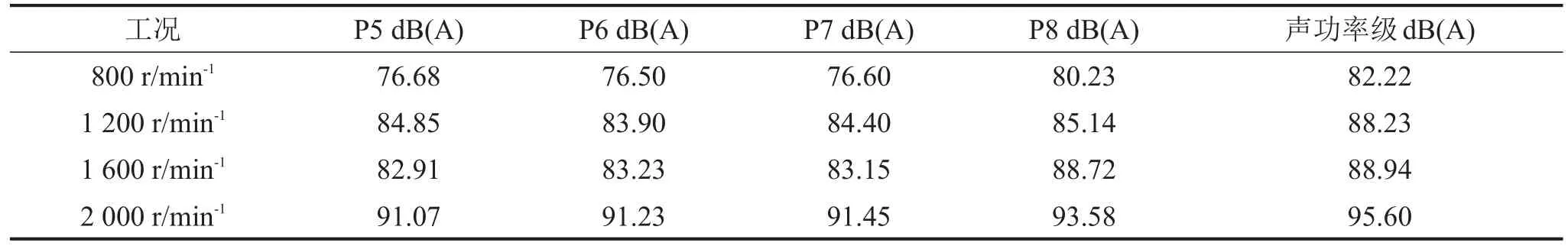

选取四种转速(800 r·min-1、1 200 r·min-1、1 600 r·min-1、2 000 r·min-1)的测试工况分别对变速器、电机单体噪声声功率级进行测试及计算,测试及计算结果如表2、表3所示。

“丯,艸蔡也,象艸生之散乱也,读若介”(《说文·丯部》)。字形象道路上散乱着很多草。典籍中也多用此义。如:《广雅·释草》:“芥,草也。”王念孙疏:丯与芥同。《左传·哀公元年》“其亡也,以民为土芥。”杜预注:芥,草也。《说文·丯部·丯》段玉裁注:“凡言艸芥,皆丯之假借也,芥行而丯废矣”。

由表可以看出在不同的转速工况下变速箱的噪声声功率级整体大于电机的噪声声功率级,且变速器/电机的噪声声功率级随转速的增加而变大。

图4是在四种转速(800 r/min-1、1 200 r/min-1、1600 r/min-1、2 000 r/min-1)工况下P1-P8共计8个测点处噪声级的折线图。由图看出变速器前端测点的噪声值最大,且随转速的增加而变大,电机后端测点噪声大于电机周围测点噪声。

表2 变速器噪声声功率级/dB(A)

表3 电机噪声声功率级/dB(A)

图4 各个测点声压级

通过以上研究分析发现,电驱动动力总成系统中变速器噪声贡献量大于电机,变速器前端测点的噪声值最大,且随转速的增加而变大。转速为2 000 r/min时变速器前端测点的噪声最大,因此下文将对变速器前端测点的噪声进行阶次谱与频谱分析,从而识别出变速器的噪声产生原因。

2 变速器单体噪声识别研究

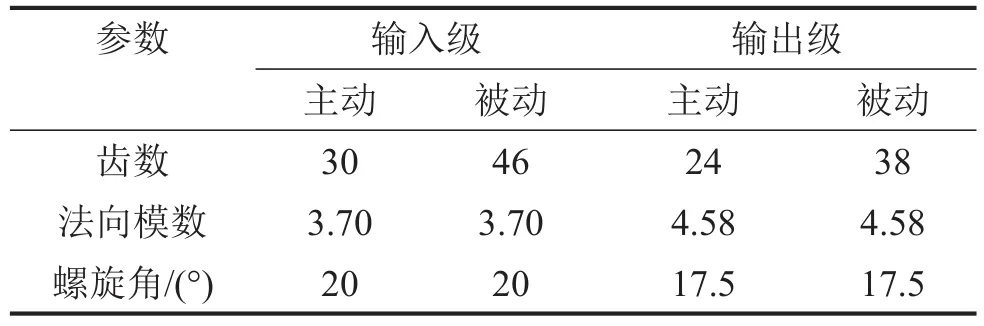

电驱动动力总成系统中变速器结构参数如表4所示。

汽车变速器受载齿轮副承受载荷后,由于各种误差和啮合刚度的变化等因素导致啮合过程中产生振动,振动激起变速器壳体类零件的振动而向外辐射噪声[6]。开展变速器系统噪声分析研究,尤其需分析齿轮啮合冲击振动。变速器齿轮啮合冲击振动的基频f计算公式[7–8]如式(3)所示。

式中f为齿轮啮合频率,Hz;N为齿轮的齿数;n为齿轮的转速,r/min。

表4 齿轮传动系参数

2.1 加速工况下的变速器噪声识别

加速工作区间选择为10 km/h~50 km/h,此时电机转速变化区间为800 r/min~2 200 r/min,图5为变速器前端测点在加速工作区间内的阶次谱图。

图5 变速器噪声阶次谱图

对电驱动动力总成进行测试与分析得到,变速箱在15.6阶、30阶处噪声明显,其分别对应变速箱的输出级齿轮噪声以及输入级啮合齿轮的啮合噪声。

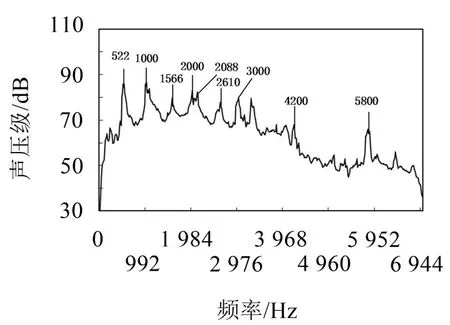

2.2 匀速工况下的变速器噪声识别

转速为2 000 r/min时变速器前端测点的噪声频谱图如图6所示。从图中可以看出在2 000 r/min工况下出现的峰值噪声频率为522 Hz、1 000 Hz、1 566 Hz、2 000 Hz、2 088 Hz、2 610 Hz、3 000 Hz、4 200 Hz、5 800 Hz,其中 522 Hz、1 566 Hz、2 088 Hz、2 610 Hz为变速箱输出级啮合齿轮的啮合频率及其4倍频;1 000 Hz、2 000 Hz、3 000 Hz为变速箱输入级啮合齿轮的啮合频率及其2倍、3倍频;4 200 Hz、5 800 Hz为电机的PWM开关频率。

图6 变速箱噪声频谱图

2.3 啮合齿轮啮合噪声对比分析

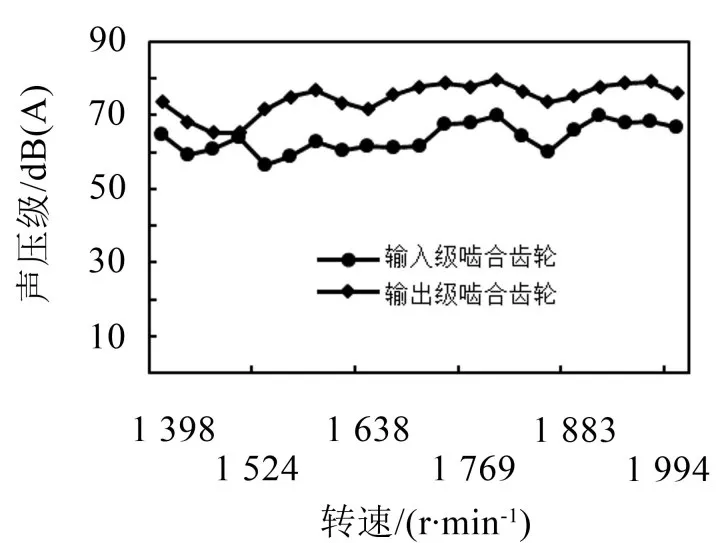

图7为电动客车在加速运行过程中变速箱啮合齿轮的声压级大小情况。可以看出输出级齿轮的啮合噪声高于输入级齿轮啮合的噪声,因此变速箱的啮合齿轮噪声中输出级齿轮的噪声贡献量比较大。

图7 啮合齿轮对比声压级图

通过本小节研究分析发现电驱动动力总成系统中变速器的噪声贡献量大于电机的噪声贡献量,且变速器的噪声主要是由输出级啮合齿轮啮合产生的噪声,下文将重点通过齿轮微观修形的方法来优化变速器噪声,从而提高电驱动动力总成系统的噪声声学品质。

3 电驱动动力总成噪声优化

通过第2小节中的电驱动动力总成系统中的噪声贡献量研究,发现变速器啮合齿轮产生的啮合噪声严重影响动力总成声学品质,因此下面将建立变速器齿轴系统模型,对其进行齿轮修形优化,从而降低变速器产生的啮合噪声。

3.1 齿轮仿真模型建立

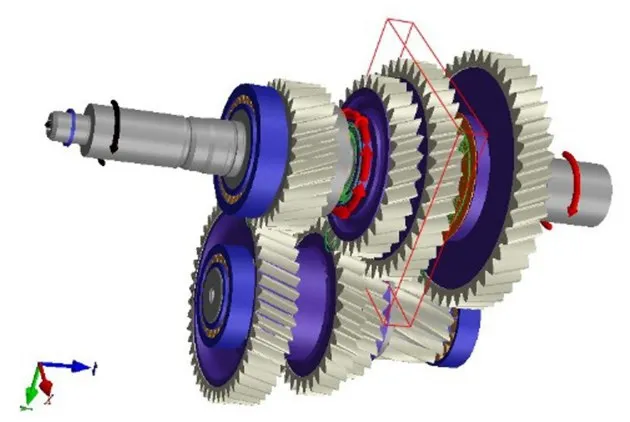

针对电驱动动力总成系统中变速器噪声问题,在Romax Designer软件中建立参数化轴、轴承、齿轮、同步器的模型,如图8所示。

因为变速器壳体工作时同样存在变形和振动,为更好模拟电驱动动力总成运行条件,使用Hypermesh对变速器壳体和齿轮轮辐进行网格划分,将划分完的壳体和齿轮轮辐导入Romax中,齿轮系统通过轴承连接完成装配,并加入电机转子与负载模型,从而建立刚柔耦合动力学模型,如图9所示。

图8 变速箱-电机转子-负载模型

图9 变速箱齿轮系统总成模型

此四挡变速器齿轮传动系统工作时由输入轴输入动力,经过常啮合齿轮传递到中间轴,再将动力由中间轴对应挡位齿轮副传递到输出轴,最后经输出轴输出。

3.2 动力学模型验证

因为初步模型与实际传动系统存在一定误差,为验证所建模型可靠性,需进行齿轮接触斑点试验,将变速箱放置于变速箱综合性能试验台上,两端分别连接驱动电机与负载电机,对应挡位齿轮表面涂抹一层红丹粉(四氧化三铅),台架试验工况设定为扭矩等于400 N/m、转速为150 r/min-1,根据试验斑点与仿真斑点形状、位置的对比,对模型进行修正。

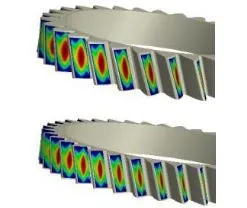

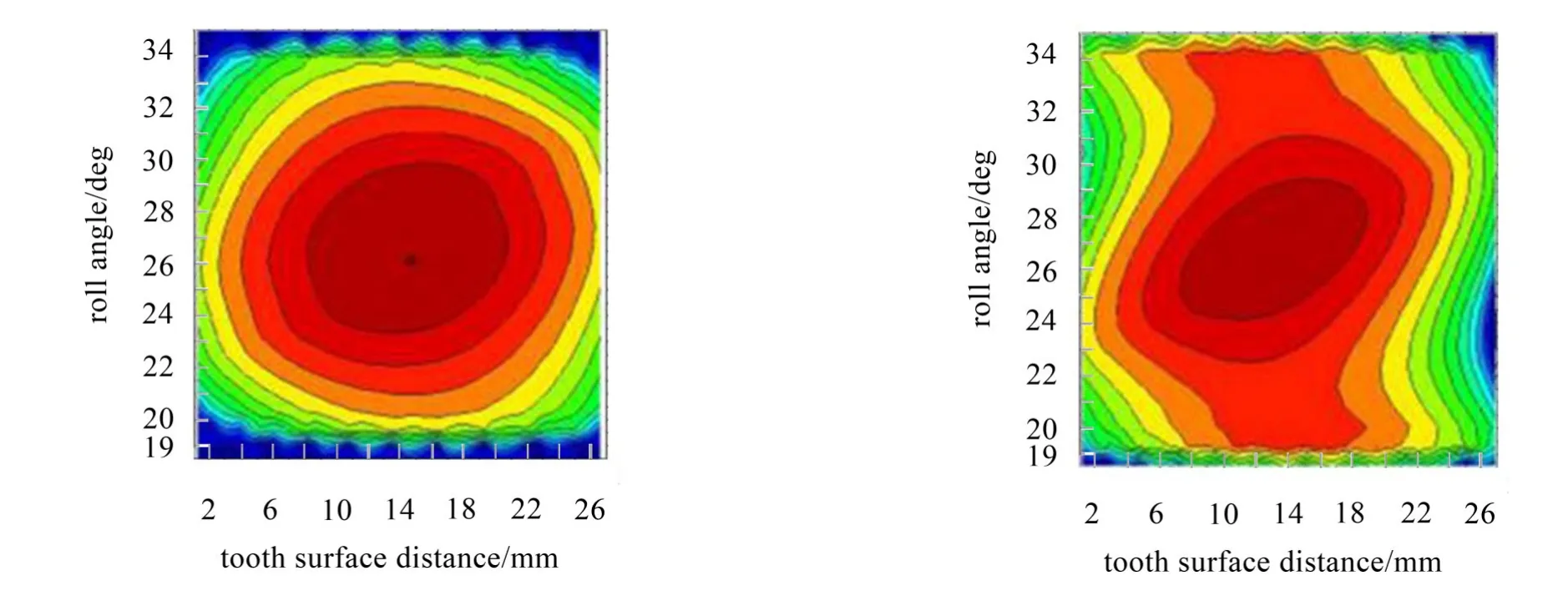

如图10所示,试验齿轮啮合面斑点与修正后模型齿面云图斑点基本一致,证明模型准确性达到要求,可以进一步在模型上进行齿轮微观修形。

图10 修正后啮合斑点仿真云图

3.3 齿轮修形量确定

通过计算发现对齿轮传递误差影响由大到小依次为齿廓修鼓、齿向修鼓、齿向螺旋角、齿廓压力角,并且齿廓修鼓的影响权重远大于其他修形。以输出级齿廓修鼓为例,变速箱峰值扭矩为1 200 N·m,依次以峰值扭矩的20%、40%、60%、80%、100%作为工况,设定输出级被动齿轮齿廓修鼓量分别为2/4/6/8 μm时的传递误差,发现传递误差随齿廓修鼓量的增加而减小。对于电动客车变速箱齿轮来说,对一对齿轮副的两个齿轮同时进行适量修形,最大接触应力和传递误差都较只修一个齿轮有所下降,其中传递误差下降尤为明显,减振降噪效果更好,如表5所示。

表5 修形前后对比

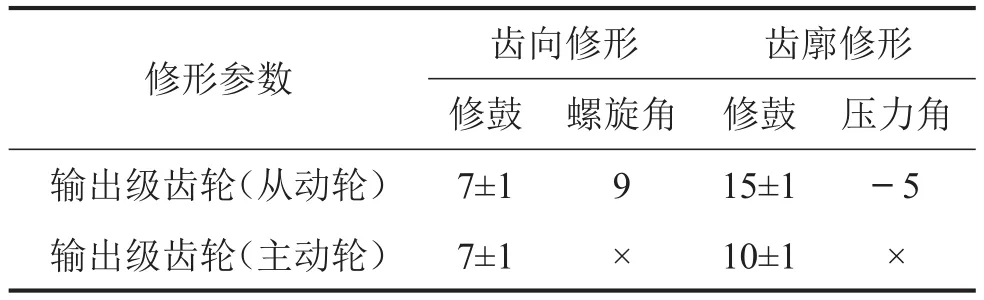

3.4 齿轮修形参数设置

纯电动客车变速箱输出级齿轮原有10 μm的齿向修鼓量,在此基础上进行传递误差计算,并制定优化方案,如表6所示。

表6 齿轮修形量

因为齿轮实际加工精度有限,将磨齿后的齿轮放入齿轮三坐标测量仪中进行测量,根据测量报告可知加工后的实际齿轮修形量如表7所示。

表7 齿轮实际修形量

4 电驱动动力总成优化效果验证

根据试制齿轮后实际尺寸,将相对应参数输入Romax并将计算得到的传递误差进行对比,传递误差峰谷值由 13.97 μm 降低到 9.47 μm,降低了32.21%。接触应力最大单位长度载荷由711.068 N·mm下降到669.409 N·mm,降低了41.659 N·mm。由图11可知,齿向载荷分布较初始修形更加均匀,尤其是齿顶和齿根受载较大问题得到明显改善,不但提高了齿轮的承载能力和使用寿命,也降低了因轮齿变形而产生的振动噪声。可见齿轮的微观修形对于减小传递误差的波动效果明显,而传递误差峰谷值的减小有利于改善整个齿轮系统的振动特性。

本小节通过对啮合齿轮齿面微观修形的优化,改善了啮合刚度的波动,减小了静传递误差,即减小了齿轮啮合过程中的激励,从而降低了变速器的啮合噪声。

5 结语

(1)集中驱动式电驱动动力总成系统由电机及变速器构成,其运行时具有调速范围宽、低速重载的特点。

(2)电驱动动力总成系统中变速器的噪声贡献量大于电机,且变速器齿轮系统中的啮合齿轮噪声为动力总成系统中的主要的噪声源。

(3)通过对电驱动动力总成系统中噪声贡献大的啮合齿轮进行齿轮微观修形仿真优化,使传递误差由13.97微米降低到9.47微米,降低了32.21%;接触应力最大单位长度载荷由711.068 N·mm下降到669.409 N·mm,降低了41.659 N·mm,修形效果明显。

图11 齿轮修形前后齿面云图对比

[1]崔胜民.新能源汽车技术[M].北京:北京大学出版社,2014:141.

[2]严刚,夏顺礼,张欢欢,等.某纯电动汽车车内噪声试验分析与识别[J].合肥工业大学学报(自然科学版),2011,34(9):1298-1301.

[3]方源,于蓬,章桐.电动车动力总成模态试验与仿真分析[J].机械传动,2013(4):110-113.

[4]LI Z X,SUI N,WANG G.Experimental study on vibration and noise of pure electric vehicle drive system[C].In Electric Information and Control Engineering(ICEICE),2011 International Conference,2011,Wuhan.

[5]PELLEREY P,CRISTADO S.Electromagnetic and structural coupled simulation to investigate NVH behavior of an electrical automotive powertrain[J].SAE Technical Paper,2012,1(2):395-404.

[6]王泽贵,周益,周观鹏,等.变速器啸叫声与下线台架振动的相关性试验研究[J].振动与冲击,2012,31(23):180-184.

[7]丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005:437.

[8]庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

Noise Identification and Optimization of Electric Drive Powertrains

YANG Yuan1,LIU Hai1,CHEN Yong1,LI Zhan-jiang2,LI Hong-liang1

(1.College of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,China;2.Nanjing YueBoo Power System Co.Ltd.,Nanjing 210000,China)

The noise sources between pure electric vehicles and traditional vehicles with internal combustion engines are very different due to their different powertrains.In this paper,a low-speed and heavy-duty electric powertrain is selected as the research object,and its noise situation in the state of acceleration and constant speed driving is studied.Using the methods of single sound power and frequency spectrum analysis,it is identified that the meshing noise of transmission is the main cause of the noise of the electric driving powertrain system.Then,the model of gear transmission system is established by the method of parametric modeling.The meshing gears are optimized through the method of gear’s micro-configuration modification and transmission error calculation.Finally,the acoustic environment of the electric drive powertrain system is improved.This work provides a theoretical basis for improving the design of low noise powertrains.

acoustics;powertrain;sound power;spectrum analysis;micro-configuration modification;transmission error

TK421+.6

A

10.3969/j.issn.1006-1355.2017.06.021

1006-1355(2017)06-0102-04+114

2017-05-12

河北省高等学校自然科学青年基金(QN2016197)

杨远(1992-),女,石家庄市人,硕士研究生,主要研究方向为汽车振动与噪声。

刘海,男,讲师。E-mail:2579545828@qq.com