筒状复合材料制件热压罐成型温度模拟及影响因素分析

向炳东,李敏,李艳霞,*,顾轶卓,张佐光,李健芳,李桂洋

1.北京航空航天大学 材料科学与工程学院, 北京 100083 2.航天材料及工艺研究所, 北京 100076

筒状复合材料制件热压罐成型温度模拟及影响因素分析

向炳东1,李敏1,李艳霞1,*,顾轶卓1,张佐光1,李健芳2,李桂洋2

1.北京航空航天大学 材料科学与工程学院, 北京 100083 2.航天材料及工艺研究所, 北京 100076

筒状结构是航天飞行器的典型结构形式之一,其在热压罐成型工艺过程中多采用圆筒结构径向平面垂直于热压罐径向平面的放置方式,在其成型过程中筒状结构的迎风面、背风面、侧风面等可能会存在较大的温度分布不均匀现象,针对该问题,基于Fluent软件建立了考虑树脂固化反应放热的温度场分析方法,并选取圆筒结构典型位置的温度变化历程对仿真结果的有效性进行了验证,并且分析了圆筒结构的温度场分布特性。在此基础上,改变热压罐的升温速率,分析了圆筒制件内温度和固化度的分布变化规律。结果表明:对于圆筒结构热压罐成型过程,因为结构特性而带来的温度差异远远大于因传热引起的温度差异; 热压罐升温速率从0.5 K/min上升至5 K/min,圆筒制件迎风面与背风面温度差值最大值仅增大1.1 K,最大固化度差值仅增加2.08%,热压罐升温速率对圆筒结构温度场与固化度均匀性影响不大。研究结果对实际生产中圆筒结构的热压罐固化成型工艺优化有一定的指导意义。

复合材料热压罐成型工艺;圆筒结构;数值模拟;温度分布;固化度分布

热压罐成型工艺是在高温高压的热压罐中成型复合材料的一种方法。由于零件在成形过程中的温度场分布均匀性通常并不符合预期,不同部位有较大的温度差异,这种差异极大地影响了复合材料的成型质量。在热压罐成型过程中,引起模具和工件变形的最重要因素就是工件温度场的分布。传统的解决方案是大量的反复实验,以此来优化工件温度场分布,导致研制成本高、效率低。而计算机模拟不受实验条件的限制,成本较低。在数值模拟计算结果的指导下,能够大大减少实验次数。因此,建立复合材料热压罐成型过程模拟计算方法,可以大大提高实际生产效率,降低成本,对提高复合材料构件质量具有重要意义。

圆筒结构是航空航天飞行器上一种常见的结构形式,有着广泛的应用[1]。针对复合材料热压罐成型过程,前人[2-4]已经作了较多的研究,多针对框架结构成型过程温度场分布[5-7]、机翼结构与大尺寸部件成型过程温度场分布[8-11]以及上述结构部件的固化变形场[12-13]等展开。而筒状结构在热压罐成型工艺过程采用垂直放置方式时,在筒状结构的迎风面、背风面、侧风面等可能会存在较大的温度分布不均匀现象,从而影响制件的成型质量。

本研究基于Fluent软件建立了复合材料热压罐成型过程中热传导与树脂固化反应的数值计算方法。基于树脂固化动力学,编写自定义函数,将树脂固化放热因素加入模型。通过数值计算数据与实验数据的对比,验证了该数值计算方法的有效性。在此基础上,着重分析了热压罐升温速率对热压罐工艺过程圆筒结构温度和固化度分布规律及均匀性的影响。

1 圆筒结构热压罐成型温度场模拟方法

1.1 理论模型

1.1.1 控制方程

在热压罐内同时存在气体强制对流换热与制件内的热传导。在本研究的模拟计算中使用流体流动与热交换中的质量、动量及能量守恒方程作为模拟过程基本控制方程,并且辅以气体状态方程使方程组封闭。

质量守恒方程:

(1)

动量方程:

(2)

(3)

(4)

能量方程:

-pdiv(U)+div(λ×grad(Tf))+Sh+Φ

(5)

状态方程:

ρf=f(p,Tf)

(6)

式中:ρf为流体密度;U为流体速度;u、v、w分别为流体在x、y、z三个方向上的速度投影;η为流体动力黏度;p为流体压力;Su、Sv、Sw为广义源项;h为流体温度与压强的函数;λ为流体导热系数;Sh为内热源项;Φ为耗散能量项;Tf为流体温度。

对于固体内部传热来说,其能量方程如式(7)所示。

(7)

式中:ρs为固体密度;Ts为固体温度;cs为固体比热;λs为固体导热系数;QT为内部热源项。

1.1.2 树脂固化放热模型

在该研究中,刚性模具无内热源,即式(7)中的QT项为零。但是对于复合材料层,因为树脂固化反应放热,所以对于复合材料层,QT项不为零。

在热分析技术中,通常假设反应放热速率正比于化学反应速率。因此在树脂固化反应中,反应放热与固化反应速率有关[14-16]。对于圆筒结构采用的环氧树脂体系,其反应放热速率由式(8)所示。

(8)

式中:

1.1.3 湍流模型

对于湍流,通常湍流模型有零方程模型、单方程模型和两方程模型[17-19],Fluent提供的单方程模型Spalart-Allmaras(S-A)的建立是基于经验及量纲分析的基础,其在墙壁束缚流动上有较好的效果,相对于两方程模型,S-A模型计算复杂性小,稳定性好,能够有效地提高模拟计算效率。对于本文的热压罐内流场特性,最后选择S-A模型作为数值计算方法的湍流模型。

1.2 几何模型

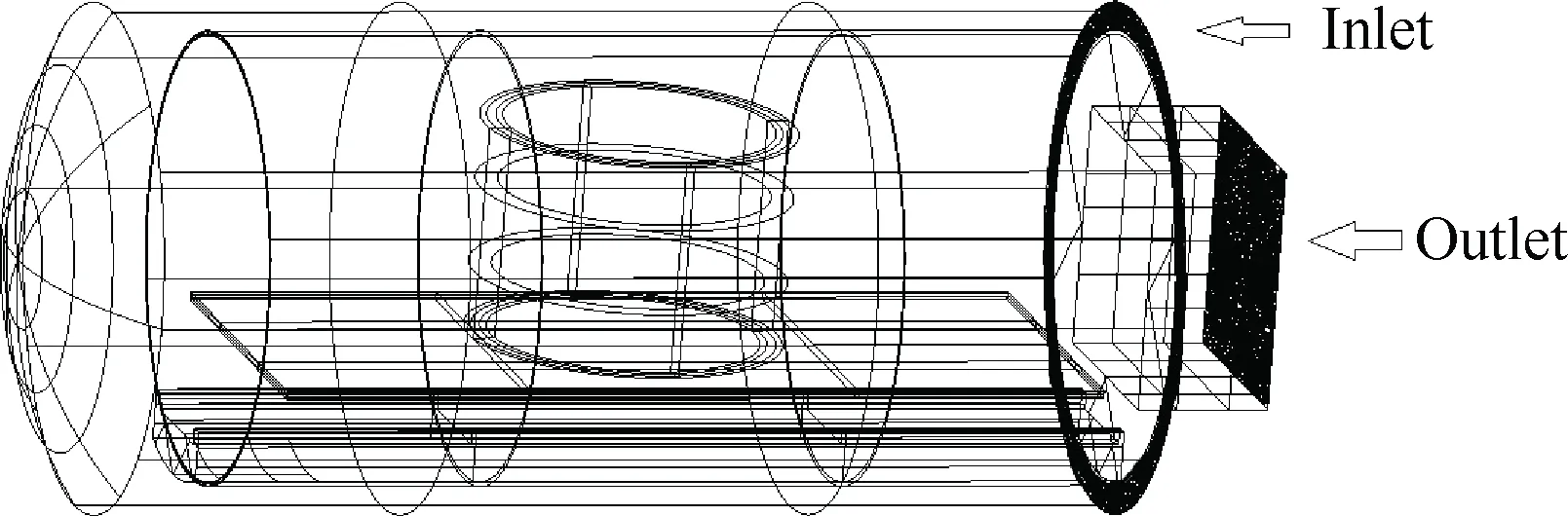

图1 热压罐几何模型Fig.1 Geometrical model of autoclave

热压罐及圆筒制件结构如图1所示,热压罐外罐半径为850 mm,内筒半径为750 mm,热压罐外罐总长为3 500 mm,圆筒结构高度为720 mm,由外到内总共分为4层,最外层阴模的外半径为527.5 mm,厚度为26 mm,碳纤维环氧复合材料制件层,其外半径为501.5 mm,厚度为8.5 mm,阳模层的外半径为493 mm,厚度为20.5 mm,最内层芯模的外半径为472.5 mm,厚度为20 mm。

在本研究中,采用ICEM软件对研究对象进行网格剖分,圆筒制件及其模具采用结构网格,流域和热压罐罐体采用非结构网格。

1.3 材料体系

1.3.1 铸铁材料

圆筒结构的外阴模、阳模与芯模都采用铸铁,铸铁材料的主要物性[20]见表1,其中Density、cp、Thermal Conductivity分别为铸铁材料的密度、比热容、导热系数。

表1 铸铁材料物理性质Table 1 Physical property of iron

1.3.2 复合材料

复合材料导热系数λc与温度有关,其值由式(9)决定。

λc=0.001 35Tc-0.075 59

(9)

式中:Tc为碳纤维环氧复合材料的热力学温度,K。

环氧树脂体系比热容的测定采用DSC蓝宝石法[21-22],通过该方法依次测定环氧树脂固化前比热容crn与固化后比热容crc的表达式分别为

(10)

(11)

环氧树脂/碳纤维复合材料的比热容cc据纤维和树脂比热容计算得到,如式(12)~式(14)所示。

cr=crn(1-α)+crcα

(12)

cf=-1 045+6.84Tc

(13)

cc=(ρfivfcf+cr(1-vf)ρr)/ρc

(14)

式中:vf为复合材料纤维含量,其值为0.563;ρfi与ρr分别为纤维密度与树脂密度,其值分别为1 780 kg/m3和1 180 kg/m3;ρc为复合材料密度。复合材料密度值ρc满足纤维和树脂密度混合定律计算值,其值为1 518 kg/m3。

1.4 边界条件与求解器

为了反映热压罐进口处温度随时间的变化过程,基于Fluent UDF方法,通过编译成动态链接库的方法,实现了进口处温度随时间的非定常变化过程。

边界条件方面,进口处为随温度变化的速度进口条件,风速条件设置为6 m/s。出口条件为Outflow条件,其中Outflow出口条件适用于出口处流动速度及压力分布不清晰的情况,其由内部区域来传递信息,通常与速度进口条件相匹配。

在模拟计算中,采用压力基求解器,隐式算法求解方程。压力-速度耦合方式采用SIMPLE (Semi-Implicit Method for Pressure-Linked Equations)算法即求解压力耦合方程组的半隐式方法,它是目前工程上应用最为广泛的流场计算方法。

2 结构热压罐成型温度场模拟与分析

2.1 实验与仿真工艺条件

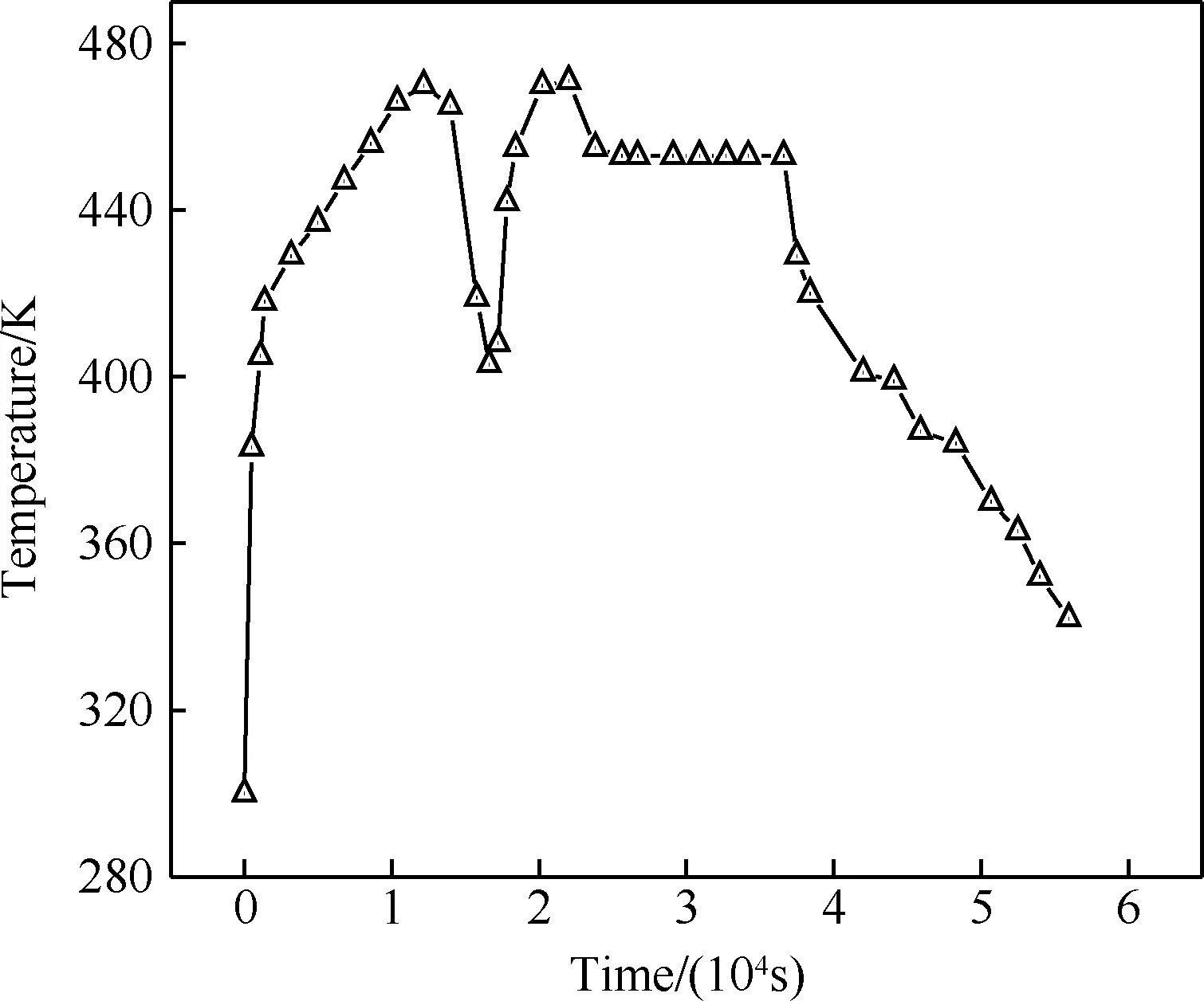

该种环氧树脂体系的推荐工艺制度为室温→1 ℃/min→130 ℃→恒温1 h→1 ℃/min→180 ℃→恒温4 h→降至室温。在实际工程中,热压罐的控温制度与制件表面温度制度有一定差异,为了保证复合材料制件按照所用树脂体系的固化工艺完成固化,热压罐控温制度的升温速率往往大于复合材料制件要求的升温速率,而在工件表面温度上升至恒温平台时,控温制度此时远远高于恒温平台温度。图2为热压罐控温热电偶采集的温度曲线,其中控温热电偶位于热压罐罐门端。

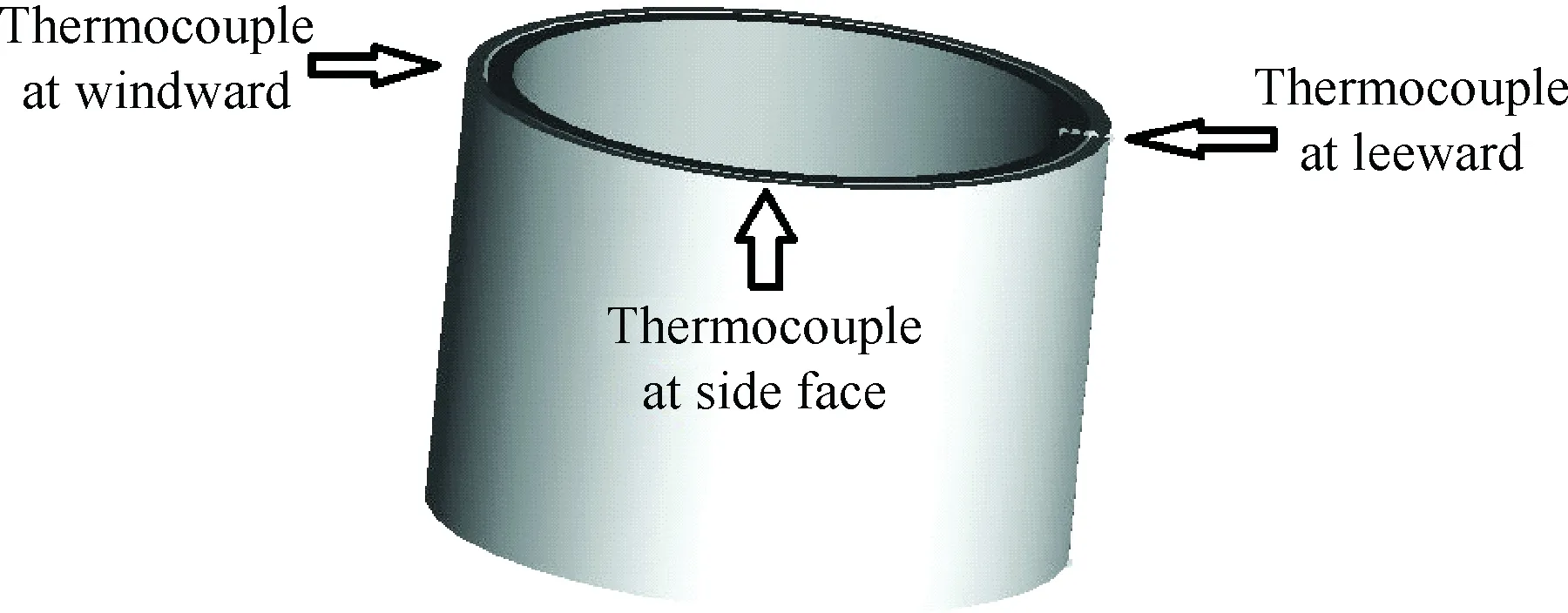

在实验中,热电偶分别置于圆筒结构制件层的迎风面、背风面以及侧面的上部,如图3所示。同时,提取仿真模型中相应位置温度数据与实验数据进行对比分析。

图2 热电偶采集的实验温度制度Fig.2 Control program for experimental temperature collected by thermocouple

图3 实验中热电偶位置Fig.3 Position of thermocouples in experiment

2.2 数值计算结果与实验数据对比

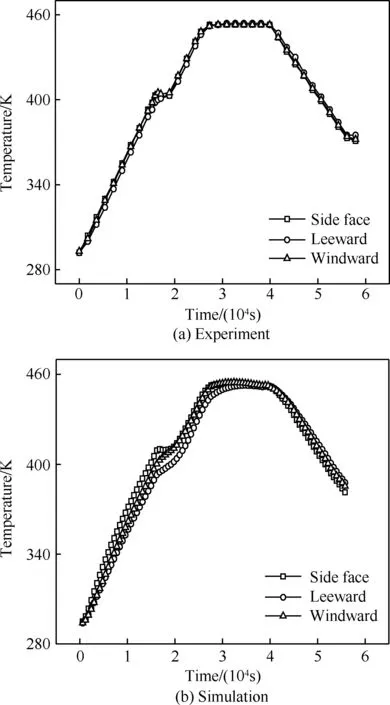

图4 圆筒制件典型位置温度历程的计算与实验对比 Fig.4 Comparison of simulated and experimental temperature histories of typical positions of cylindrical workpiece

选取圆筒制件热压罐成型实验中热电偶放置位置处数值仿真预测的温度变化历程与实验数据对比,如图4所示。由图4中制件表面典型位置的温度变化历程实验与模拟数据对比可知,数值模拟预测的固化工艺温度曲线与实验中热电偶监测温度历程一致,其变化趋势均为第一升温阶段持续约15 000 s,其对应图2中热压罐控温制度达到第一峰值的过程,第一恒温平台持续约5 000 s,对应控温制度中15 000~20 000 s之间的温度曲线凹槽,第二升温阶段持续到约25 000 s,对应的是控温制度中的达到第二峰值的过程,在控温制度达到恒温平台时,制件典型位置的温度也达到第二恒温平台,在约40 000 s时间点,控温制度开始下降,制件表面温度也随之下降。在升温阶段以及恒温平台(0~40 000 s)实验与计算结果最大差异迎风面为5.47 K、侧面为4.74 K、背风面为6.73 K,降温阶段(40 000~54 300 s)实验与计算结果最大差异分别为9.24、9.81、6.79 K。以摄氏温标为基准,升温阶段实验与计算结果误差均小于4.7%,降温阶段均小于6.8%。模拟计算模型精度较高。

进一步对比圆筒结构的迎风面-侧面-背风面典型位置的温度历程数据如图5所示,其中图5(a)为实验热电偶采集的典型位置的温度历程曲线;图5(b)为模拟计算得到的典型位置处温度随工艺时间变化的曲线。图5中数值模拟计算与实验数据均表明:热压罐成型工艺过程中圆筒制件侧面温度最高、背风面温度最低,而实验测试得到的迎风面、背风面和侧面之间的温差略小于数值模拟方法预测的温差。

综上数据分析可知:上述建立的圆筒制件热压罐内温度场数值模拟方法可以较好地模拟圆筒形结构在热压罐固化成型过程中的温度分布规律,说明了数值模拟方法的有效性。

图5 迎风面-侧面-背风面温度历程对比Fig.5 Comparison of temperature histories of windward, side face, and leeward

2.3 热压罐成型过程圆筒制件温度分布特性

根据圆筒制件温度分布特点,在圆筒工件的成型过程中,圆筒工件的温度不均匀现象主要体现在两方面:① 因为内部热传导造成的圆筒径向温度差异;② 圆筒几何结构造成的罐内流场分布带来的结构上的温度差异,其主要体现在圆筒环向位置的温度差异。

2.3.1 工件径向温度分布特点

以图2所示热压罐控温热电偶采集的实验温度制度作为边界条件,对圆筒结构进行温度场计算模拟仿真,提取圆筒结构迎风面中心位置的复合材料壁板内外表面温差来表征工件径向温度分布情况,由图6可知,其迎风面内外表面温差的变化与热压罐控温制度(热压罐入口温度)相关性较高,但是其温差数值较小,迎风面内外表面温差整个工艺过程中最大值仅为1.1 K。

实验热压罐控温制度从293 K升温至420 K阶段耗时1 400 s,其升温速率高达5.44 K/min,但是在0~1 400 s的区间,工件迎风面外表面的平均升温速率仅为0.33 K/min。工件迎风面外表面的低升温速率使得圆筒制件的径向温度差异很小。

图6 迎风面内外温差及热压罐入口温度 Fig.6 Radial temperature difference between outer and inner surface of windward and temperature of autoclave inlet

2.3.2 工件结构环向温度分布特点

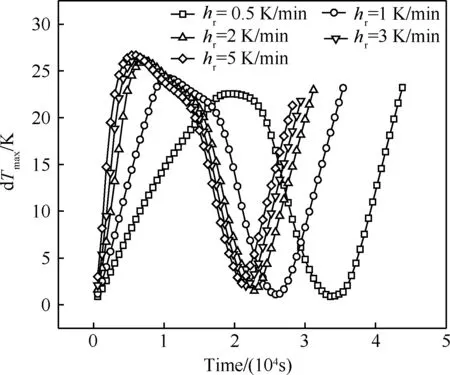

提取圆筒结构每一计算时间步内的最大温差,记为dTmax,得到图7中变化规律。

图7 工件最大温差随时间的变化规律Fig.7 Variation of the maximum temperature difference within workpiece with time

工件在所有计算步中达到的最大温差约为26 K,其远远大于因为传热带来的径向最大温差1.1 K,因此可以得出结论:在圆筒结构的热压罐成型过程中,因为结构特性而带来的温度差异远远大于因传热速率引起的温度差异。因此,本研究着重分析因为工件几何结构特性带来的温度差异。

2.4 热压罐升温速率对圆筒结构温度分布的影响

对于复合材料热压罐成型方法,当使用的热压罐型号确定后,控温制度调控是提高工艺过程制件内部温度均匀性的主要方法,而升温速率是控温制度的重要因素,因此,本研究着重研究了升温速率对圆筒结构热压罐成型过程内部的温度和固化度分布规律的影响。

2.4.1 热压罐控温制度的选取

根据实验控温热电偶的温度数据曲线,其达到的最高升温速率为5.44 K/min,在此范围内选取如下5种控温制度考察升温速率对圆筒结构热压罐成型过程内部的温度和固化度分布规律的影响。5种控温制度如图8所示,分别为0.5、1、2、3、5 K/min的升温速率从310 K升温至453 K保持300 min,随后均以1 K/min的速率降至室温, 热压罐升温速率记为hr。

2.4.2 热压罐升温速率对工艺过程制件内部

最大温差的影响

分别以5种不同的控温制度为工艺条件,模拟圆筒结构热压罐固化成型热传导过程得到圆筒结构的温度场分布,因为温度分布的三维特性,工程上不易实现对所有点的温度控制,因此以圆筒结构最大温差dTmax表征温度场分布的均匀性。升温速率对制件最大温差随时间的变化规律的影响如图9所示,结果表明:对于5种不同升温速率,dTmax达到峰值的时间点随着升温速率提高而前移,通过与热压罐控温制度的比对,可以发现dTmax峰值出现时间与控温制度升温至恒温平台时间点基本保持一致。 dTmax峰值数值在22.56~26.67 K小范围变动,当升温速率从5 K/min缩小10倍到0.5 K/min时,dTmax峰值数值仅下降4.11 K。 因此,升温速率的改变对制件成型过程中最大温差的峰值大小影响不显著。

图8 5种升温速率下的热压罐控温制度Fig.8 Autoclave temperature control program for 5 different heating rates

图9 不同升温制度下圆筒制件内部最大温度差 随时间的变化规律 Fig.9 Variation of the maximum temperature difference within cylinder workpiece with time at different heating rate of autoclave

以上结论结合2.3节热压罐成型过程圆筒制件温度分布特性的分析结果,可以得出:热压罐升温速率对制件最大温差峰值影响不显著,其原因为圆筒制件在成型过程中由其结构特性带来的温度差异占主导,其值远远大于因传热速率引起的温度差异。

2.4.3 升温速率对迎风面与背风面温差的影响

在分析因为工件几何结构特性带来的温度差异时,迎风面与背风面是两个比较有代表意义的部分。原因是升温过程迎风面直接承受热风,背风面因为圆筒结构形状的影响,受热不理想。因此,以下研究以升温速率为变量,用制件迎风面和背风面中心点的温差dTwl随时间的变化来表征升温速率对圆筒结构温度场均匀性的影响。

迎风面与背风面中心温差如图10所示,结果表明:对于5种不同升温速率,dTwl峰值在10.8~11.9 K之间变化,当升温速率从5 K/min缩小10倍到0.5 K/min时,dTwl峰值出现时间点延后,但是dTwl峰值仅降低1.1 K。因此,升温速率的改变对圆筒制件迎风面和背风面中心最大温差的改变影响不明显。

图10 不同升温制度下圆筒制件迎风面中心点与背风面 中心点之间的温差随时间的变化规律 Fig.10 Variation of temperature difference of windward and leeward of cylindrical workpiece with time under various heating rate of autoclave

2.4.4 升温速率对迎风面与背风面固化度差值的影响

制件的成型质量与成型过程中固化度分布密切相关,选取圆筒结构迎风面与背风面固化度差dα来表征升温速率对固化度均匀性的影响。结果如图11所示。

结果表明:5种不同升温速率之间互相比较,整个固化过程中,其dα峰值均为20%左右; 0.5和5 K/min两种升温速率,dα峰值之差仅为2.08%。因此,升温速率的改变对圆筒制件固化度均匀性的影响不显著。

综合以上分析,可以得出结论:对于圆筒结构,其温度分布的差异性是由其几何结构特性决定的,内部热量的传递带来的温度分布差异较小。因此在圆筒结构几何形状已确定,热压罐内流场分布一定的情况下,热压罐升温速率对圆筒结构温度分布影响较小。

图11 不同升温制度下圆筒制件迎风面与背风面 中心固化度差值随时间的变化规律 Fig.11 Variation of curing degree difference of windward and leeward center of cylinder workpiece with time at various heating rate of autoclave

3 结 论

1) 基于热传导和固化动力学理论,针对航空航天用复合材料圆筒制件,建立了考虑树脂固化放热的热压罐成型过程三维仿真方法。计算数据与实验数据进行对比表明,所建立的仿真方法对热压罐工艺过程温度场预测较为有效。

2) 研究了圆筒结构成型过程中的温度分布特点,结果表明,对于圆筒结构热压罐成型过程,因为结构特性而带来的温度差异远远大于因传热引起的温度差异。

3) 研究了热压罐升温速率对圆筒结构成型过程温度场分布的影响,结果表明,对于圆筒结构热压罐成型过程,热压罐升温速率在0.5~5 K/min范围内改变对制件结构内部温度场与固化度均匀性的影响不显著,其最大温差峰值在22.56~26.67 K区间变化,制件迎风面与背风面温度差值峰值在10.8~11.9 K区间变化,制件迎风面与背风面固化度差值峰值增大2.08%。

[1] 车剑飞, 黄洁雯, 杨娟, 等. 复合材料及其工程应用[M]. 北京: 机械工业出版社, 2006: 138-195.

CHE J F, HUANG J W, YANG J, et al. Composite materials and its engineering application[M]. Beijing: China Machine Press, 2006: 138-195 (in Chinese).

[2] 顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J]. 航空学报, 2015, 36(8): 2773-2797.

GU Y Z, LI M, LI Y X, et al. Progress on manufacturing technology and process theory of aircraft composite structure[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2773-2797 (in Chinese).

[3] 贾云超, 关志东, 李星, 等. 热压罐温度场分析与影响因素研究[J]. 航空制造技术, 2016(1/2): 90-95.

JIA Y C, GUAN Z D, LI X, et al. Analysis of temperature field distribution and study of influence factor in autoclave process[J]. Aeronautical Manufacturing Technology, 2016(1/2): 90-95 (in Chinese).

[4] 王永贵, 梁宪珠, 曹正华, 等. 热压罐工艺成型先进复合材料构件的温度场研究综述[J]. 玻璃钢/复合材料, 2009(3): 81-85.

WANG Y G, LIANG X Z, CAO Z H, et al. Review of the temperature field research of autoclave moulding for advanced composite components[J]. Fiber Reinforced Plastics/Composites, 2009(3): 81-85 (in Chinese).

[5] 王永贵, 梁宪珠, 薛向晨, 等. 热压罐工艺的传热分析和框架式模具温度场分布[J]. 航空制造技术, 2008(22): 80-83.

WANG Y G, LIANG X Z, XUE X C, et al. Analysis of heat transfer and temperature field distribution on frame tooling in autoclave process[J]. Aeronautical Manufacturing Technology, 2008(22): 80-83 (in Chinese).

[6] 张铖, 梁宪珠, 王永贵, 等. 热压罐工艺环境对于先进复合材料框架式成型模具温度场的影响[J]. 材料科学与工程学报, 2011, 29(4): 547-553.

ZHANG C, LIANG X Z, WANG Y G, et al. Rules of impact of autoclave environment on frame mould temperature field of advanced composites[J]. Journal of Materials Science and Engineering, 2011, 29(4): 547-553 (in Chinese).

[7] 岳广全, 张博明, 杜善义, 等. 热压罐成型工艺所用框架式模具的变形分析[J]. 复合材料学报, 2009, 26(5): 148-152.

YUE G Q, ZHANG B M, DU S Y, et al. Geometrical deformations of the framed-mould in autoclave processing for composite structures[J]. Acta Materiae Compositae Sinica, 2009, 26(5): 148-152 (in Chinese).

[8] 林家冠, 杨睿, 王廷霞, 等. 大型复合材料构件热压罐成型温度分析与均匀性改善研究[J]. 玻璃钢/复合材料, 2015(5): 61-65.

LIN J G, YANG R, WANG T X, et al. Large-scale composite curing temperature analysis and improvement in autoclave process[J]. Fiber Reinforced Plastics/Composites, 2015(5): 61-65 (in Chinese).

[9] 傅承阳. 飞机复合材料制件热压罐成型温度场模拟与改善方法[D]. 南京: 南京航空航天大学, 2013.

FU C Y. Temperature uniformity optimizing method of the aircraft composite parts in autoclave processing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013 (in Chinese).

[10] 王俊敏, 郑志镇, 陈荣创, 等. 树脂基复合材料固化过程固化度场和温度场的均匀性优化[J]. 工程塑料应用, 2015, 43(4): 55-61.

WANG J M, ZHENG Z Z, CHEN R C, et al. Curing degree field and temperature field uniformity optimization during curing process of resin matrix composites[J]. Engineering Plastics Application, 2015, 43(4): 55-61 (in Chinese).

[11] 白树成, 王清海, 刘梦媛, 等. 大尺寸复合材料构件热压罐成型工艺温度场均匀性控制[C]∥第十四届全国复合材料学术会议论文集, 2006: 5.

BAI S C, WANG Q H, LIU M Y, et al. The well-distributed temperature field control in large composite part autoclave process[C]∥14th National Academic Conference on Composite Material, 2006: 5 (in Chinese).

[12] 张纪奎, 郦正能, 关志东, 等. 热固性复合材料固化过程三维有限元模拟和变形预测[J]. 复合材料学报, 2009, 26(1): 174-178.

ZHANG J K, LI Z N, GUAN Z D, et al. Three-dimensional finite element simulation and prediction for process-induced deformation of thermoset composites[J]. Acta Materiae Compositae Sinica, 2009, 26(1): 174-178 (in Chinese).

[13] ANDREW A J. An integrated model of the development of process-induced deformation in autoclave processing of composite structure[D]. Vancouver: The University of British Columbia, 1997.

[14] 李恒, 王德海, 钱夏庆. 环氧树脂固化动力学的研究及应用[J]. 玻璃钢/复合材料, 2013(4): 44-51.

LI H, WANG D H, QIAN X Q. Research of epoxy resin curing kinetics and its application[J]. Fiber Reinforced Plastics/Composites, 2013(4): 44-51 (in Chinese).

[15] 钱玉春, 陈拴发, 丛培良, 等. 环氧树脂体系固化反应动力学特征[J]. 郑州大学学报(工学版), 2012, 33(3): 95-98.

QIAN Y C, CHEN S F, CONG P L, et al, Curing kinetical characteristics of epoxy resin system[J], Journal of Zhengzhou University(Engineering Science), 2012, 33(3): 95-98 (in Chinese).

[16] 张竞, 黄培. 环氧树脂固化动力学研究进展[J]. 材料导报, 2009, 23(7): 58-61,81.

ZHANG J, HUANG P. Research advances inepoxy resin curing kinetics[J]. Materials Review, 2009, 23(7): 58-61,81 (in Chinese).

[17] 陈晓春, 朱颖心, 王元. 零方程模型用于空调通风房间气流组织数值模拟的研究[J]. 暖通空调, 2006, 36(8): 19-24.

CHEN X C, ZHU Y X, WANG Y. Airflow simulation in air-conditioned and ventilated rooms with zero-equation model[J]. Heating Ventilating & Air Conditioning, 2006, 36(8): 19-24 (in Chinese).

[18] RAMADHYANI S. Two-equation and second-moment turbulence models for convective heat transfer[M]. Washington, D. C.: Taylor & Francis, 1997: 171-199.

[19] FAROUK B, GUCERI S I.Laminar and turbulent natural convection in the annulus between horizontal concentric cylinders[J]. Journal of Heat Transfer, 1982, 104(4): 631-636.

[20] 姚仲鹏, 王瑞君. 传热学[M]. 北京: 北京理工大学出版社, 1995: 299.

YAO Z P, WANG R J. Heat transfer[M]. Beijing: Beijing Institute of Technology Press, 1995: 299(in Chinese).

[21] 李承花, 张奕, 左琴华, 等. 差式扫描量热仪的原理与应用[J]. 分析仪器, 2015(4): 88-94.

LI C H, ZHANG Y, ZUO Q H, et al. The principle and its application of differential scanning calorimeter[J]. Analytical Instrumentation, 2015(4): 88-94 (in Chinese).

[22] 胡玉华, 吐伟, 汪梅影, 等. 差示扫描量热仪(DSC)测定液体比热的研究[C]∥2012大连润滑油技术经济论坛论文集, 2012: 281-284.

HU Y H, TU W, WANG M Y, et al. The study on determination of specific heat of liquid by DSC[C]∥2012 Dalian Lubricants Technical and Economic Forum, 2012: 281-284 (in Chinese).

Numericalsimulationandparameteranalysisoftemperaturedistributionofautoclavecuredcompositecylindricalstructure

XIANGBingdong1,LIMin1,LIYanxia1,*,GUYizhuo1,ZHANGZuoguang1,LIJianfang2,LIGuiyang2

1.SchoolofMaterialsScienceandEngineering,BeihangUniversity,Beijing100083,China2.AerospaceResearchInstituteofMaterial&ProcessingTechnology,Beijing100076,China

Thecylindricalstructureisoneofthemostcommonstructuralforminspacecraft.Duringtheautoclaveprocess,thecylindricalpartsareoftenarrangedradiallyperpendiculartotheradialdirectionoftheautoclave,leadingtounevendistributionoftemperatureinthecylindricalpart.Inthispaper,anumericalsimulationmethodisdevelopedbasedonthesoftwareFluenttopredictdistributionoftemperatureandcuringdegreeinthecylindricalpartduringtheautoclaveprocess.Theeffectivenessofthesimulationmethodisverifiedbycomparingtheresultsofexperimentaldataandsimulateddata.Basedonthesimulateddata,theeffectsofheatingrateonthedistributionofthetemperatureandcuringdegreeinthecylindricalstructureareanalyzed.Thefinalresultsshowthatthetemperaturedifferencecausedbythestructuralcharacteristicsisgreaterthanthatbyheattransferduringtheautoclaveprocessofthecylindricalpart.Whentheheatingrateautoclavegrowsfrom0.5K/minto5K/min,themaximumdifferencesbetweenthewindwardandleewardintemperatureandcuringdegreeincreaseby1.1Kand2.08%respectively,indicatingthatheatingratedoesnothaveasignificantinfluenceontemperatureandcuringdegreedistribution.Theseresultsarehelpfulfortheoptimizationofcylindricalstructuresduringautoclaveprocess.

compositeautoclavemolding;cylindricalstructure;numericalsimulation;temperaturedistribution;curingdegreedistribution

2017-03-20;Revised2017-04-18;Accepted2017-04-26;Publishedonline2017-05-271417

URL:http://hkxb.buaa.edu.cn/CN/html/20171128.html

.E-mailliyanxia@buaa.edu.cn

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2017.421258

V462

A

1000-6893(2017)11-421258-10

2017-03-20;退修日期2017-04-18;录用日期2017-04-26;< class="emphasis_bold">网络出版时间

时间:2017-05-271417

http://hkxb.buaa.edu.cn/CN/html/20171128.html

.E-mailliyanxia@buaa.edu.cn

向炳东,李敏,李艳霞,等. 筒状复合材料制件热压罐成型温度模拟及影响因素分析J. 航空学报,2017,38(11):421258.XIANGBD,LIM,LIYX,etal.NumericalsimulationandparameteranalysisoftemperaturedistributionofautoclavecuredcompositecylindricalstructureJ.ActaAeronauticaetAstronauticaSinica,2017,38(11):421258.

(责任编辑:李世秋)