花生收获机智能工况测控系统设计

赵艳华,龚丽农,于 艳 ,李瑞川

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.山东五征集团有限公司,山东 日照 262306)

花生收获机智能工况测控系统设计

赵艳华1,龚丽农1,于 艳1,李瑞川2

(1.青岛农业大学 机电工程学院,山东 青岛 266109;2.山东五征集团有限公司,山东 日照 262306)

针对花生收获机智能化的需求,介绍了一种花生收获机工况检测与控制系统的设计方案。该系统对花生收获机工作状况进行监测与信息反馈,可在手动和自动两种工作模式下完成工作机构控制。其主控制器采用力士乐控制器,通过CAN总线与各工作机构检测部件通讯,根据当前的运行模式和运行状况做出控制决策,控制电液系统驱动的执行机构完成收获作业。经田间试验验证,系统功能良好。

花生收获机;工况;监测;智能

0 引言

我国花生机械收获的研究虽然起步较早,但目前应用普及率仍较低,主要原因在于目前收获机械的收获率低、破损率高、牵引动力要求高及不适应小型地块作业等。目前,市面上可实现挖掘、清土、铺放等功能的小型花生收获机无需自带动力,结构简单,已能够适应农村小地块需求,但适用于大面积作业花生联合收获机尚待发展。提高测控系统的智能化水平是花生联合收获机进一步发展的前提,也是其能够广泛普及的基本条件。本文所述的花生联合收获机智能工况测控系统采用电液系统来驱动工作部件,初步实现了联动收获功能,经田间试验验证,收获效果良好。

1 系统构成

智能工况测控系统包括主控制器、各工作部件检测传感器和驱动工作部件的电液系统。花生收获机的工作执行机构包括:扶秧器、夹持链、挖掘铲、拍土器、摘果辊、振动筛、风机及升运装置等。上述工作机构由比例阀和液压马达构成的电液系统驱动,系统动力由柴油发动机提供,并由发电机向蓄电池充电,提供整车24V直流电源。系统电控部分电路结构图如图1所示。各工作部件传感器包括:对各部件进行驱动的液压马达的转速传感器、夹持链喂入量传感器、风道内的风压传感器、出秧口监控摄像头、振动筛震动传感器及摘果辊负荷传感器等。对马达转速的检测采用EMD转速传感器,该传感器信号输出采用CAN总线接口,数据传输遵循CAN总线SAE J1939 CAN 2.0B通讯协议。

图1 电控电路结构图

测控系统电源由车载24V蓄电池供电,并通过控制器中的稳压模块,向各传感器提供稳定的直流10V和5V电源。

2 工况测控系统方案

2.1 驱动马达系统

驱动马达由比例阀和液压马达组成,分别采用了力士乐公司的紧凑型直动式压力补偿比例电磁阀和萨奥丹佛斯公司的铝合金齿轮马达。

表1列出了系统中不同部位工作机构在一般工作条件下的所需功率和转速。根据各工作机构的功率需求,确定了系统的马达参数及型号。

表1 常规工况下各工作机构所需功率及转速

马达输出功率与输入流量、马达输出扭矩与转速之间的关系为

(1)

(2)

(3)

其中,Vg为每转排量(cm3/r);po为出口压力 (MPa);pi为入口压力(MPa);Δp为po-pi(系统压力)(MPa );n为转速(r/min);ηv为容积效率;ηm为机械效率;ηt为总效率(ηv·ηm)。

依据上式和各马达给定的参数说明,求取不同马达的典型工作参数,如表2所示。按照工作部件的功率设计和扭矩及转速需求,从表2中可获得流量控制要求,作为比例阀开度控制的依据。在实验室搭建的液压系统平台上,对液压马达和比例阀进行了测试。测试数据表明,功率、扭矩和转速需求均能够满足系统设计要求。

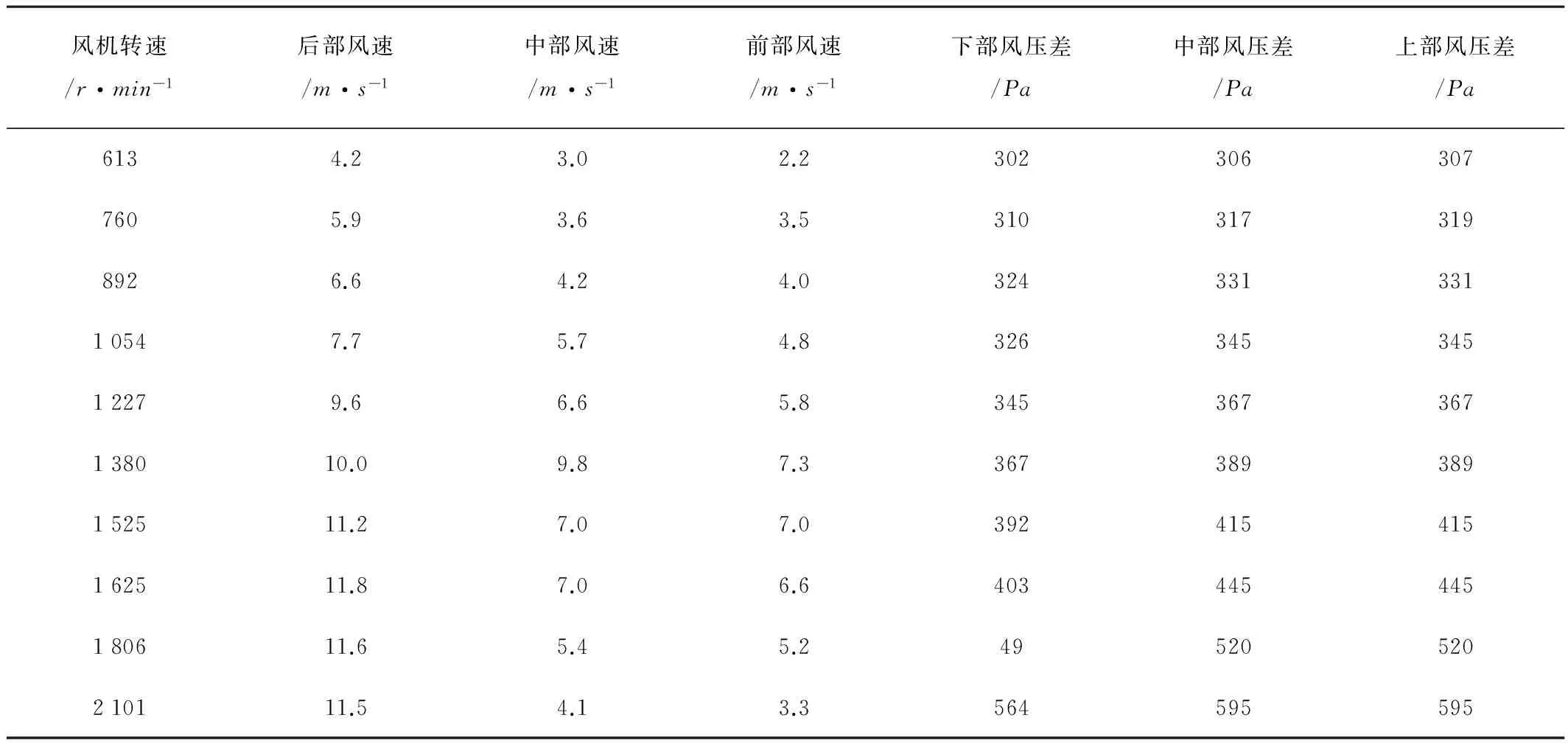

2.2 风机测控系统

风机在风道内的风力变化趋势直接影响秧蔓的吹送效果,因此测控系统需对花生收获机风道内的风力进行测量,实时了解风力变化情况,以便准确驱动风机输出功率。在风机出口(风道后部)、风道中部和秧蔓出口(前部)3处放置风速测量仪,并在风道内同一横截面的上中下3个部分放置差压力传感器,以实时监测风压。测试得到风道内风力随风机转速变化如表2所示。数据显示,风机转速在1 400~1 800r/min时,风道内获得的风速较大。此后,风机转速提升并不能带来明显的风力提升,且风压差变大,表明风力在风道内的损耗加大。此数据可作为风机转速控制的参考依据。

表2 各工作机构的驱动马达常规工作状态下的流量需求参数取值表

表3 风道内风机转速与风压实测表

为检查测秧蔓堵塞情况,需对出秧通道的前端和末端进行风压检测。采用差压力传感器,对风压差变送产生4~20mA仪表电流信号,经过电阻转换成电压信号,送到控制器的电压采集端,转换为数字量,进行相应处理。将风压传感器的两个送风管分别安装在风机出风口和秧蔓输出口处。高压侧安装在风机出口,低压侧安装在秧蔓出口,依据两端形成的压差即可监测秧蔓的堵塞情况。根据实验数据预先测定阈值,当风压差高出阈值时,认为秧蔓开始拥堵,逐步提升风力并加强振动筛震动,以提高秧蔓输出速度。当秧蔓持续堵塞时,则需降低夹持链输运速度和收获机挖掘速度。操作手通过视频监控实时了解秧蔓输出口的堵塞情况,当堵塞严重、难以通过机械运转解决时,由操作手人工干预。

2.3 马达测速系统

系统采用EMD转速传感器实时采集花生收获机各马达转速,并将数据通过CAN总线传输至控制器。CAN总线通信应用层协议所规定的数据帧中,包括了帧起始位、仲裁场、控制场、数据场、CRC场、ACK场、帧结束,总计108 位,其中数据场包括8个字节。在力士乐控制器开发软件中,提供了CAN通信的函数,能够将数据帧中的数据场识别出来并缓存在数据盒(databox)中。不同数据盒中存放不同节点传回的数据信息,具体节点ID值与物理位置和消息盒的对应关系如表4所示。

表4 CAN总线上各节点ID值对应表

2.4 挖掘铲控制系统

挖掘铲由液压油缸驱动,采用2000P/R的光电编码器对挖掘深度进行角度测量,根据转角产生的脉冲个数确定当前的挖掘深度。将光电编码器的两条脉冲输出线经CAN模块转换后接入控制器的CAN总线接口。挖掘铲上下运动时,在光电编码器上会相应产生正转或反转的脉冲,对脉冲个数进行计数,对应出挖掘铲的准确位置。根据机械设计,挖掘铲最大行程时在其支撑的转角机构上产生的转角是15°,光电编码器可对应产生83个脉冲分度值。据此,可以得出挖掘铲当前的挖掘深度,并结合夹持链上的夹持链位置、秧蔓输送和堵塞情况,从而合理调节液压油缸位置,达到调整挖掘铲挖掘深度的目的。

2.5 夹持链堵塞测控系统

当夹持链上花生秧喂入量过多时,会造成堵塞,使夹持链无法正常运转。在夹持链一侧的3个等间隔位置上放置位移传感器,用以检测夹持链在夹持花生秧蔓时向外推动扩展的距离。当位移量小于1.2cm时,说明花生秧蔓量少,可继续正常工作,按照设定标准值1驱动夹持链马达运转;当位移量为1.2~2.4cm时,说明当前花生秧蔓处于正常量值,保持当前工作状态,按照标准值2驱动夹持链马达;当位移量为2.4~3.6cm时,说明秧蔓夹持量较大,则提高夹持链运转速度至高速值1;当位移量大于3.6cm时,说明当前秧蔓量过大已造成堵塞,应发出超限报警,停止夹持链输运进行处理。马达驱动时的速度调整采用PID算法进行控制。

2.6 工况控制系统

工况控制系统将花生收获机的工作方式设置成调试状态和工作状态,其中工作状态又按照不同工作模式进行划分,如图2所示。

图2 工况监测与控制主程序流程图

为方便系统调试,设置了调试状态,用以对系统硬件进行测试。在工作状态,根据工况选择开关对不同工作模式进行选择切换。在转场和停机模式下,各工作部件均处于停止位置;在田间模式下,根据操作手的手柄动作进行启停控制。工作手柄启动时,分成两种操控模式,即手动模式和自动模式。手动模式下,可以执行部分工作机构作业的夹持输送和清选模式,也可以执行整机运行模式;自动模式下,各工作部件按照用户预设的标准速度值进行收获作业。作业过程中,系统根据各个工作马达的速度进行实时调整和故障检测与处理。系统的各马达驱动控制单元结合转速信息并采用PID算法实时控制各马达转速,确保收获机运行稳定。

3 整机调试与田间试验

系统集成后,分别进行整机调试和田间试验。整

机调试中,在调试状态下对各个工作部件进行基本测试和部分联调测试,为整机运行参数选取提供了依据。通过调试,解决了信号传输驱动不足、马达测速不稳定、马达流量与动力不足等问题。在充分调试的基础上,确定了各个工作部件在不同工况下的标准运行速度。联调完毕后,进入田间试验。在田间试验中,对工作部件参数进行了进一步的修正,优化了系统软件设计,最终达到了花生收获机的实时工况监测和智能化运转的设计目标。

4 结论

采用工况监测与控制系统的智能化设计,可以充分提升花生收获机械的自动化水平,有效降低人工劳动强度。配合上位机的北斗导航系统和联合作业软件系统,将能够实现远程调度、自动导航与驾驶及自动收获等全自动控制功能。本系统设计中,主要的监测部件及操控手柄均采用CAN总线进行信息传输,稳定可靠。采用电磁阀控制的液压系统,系统控制性能良好,能够顺利实现控制目标。该系统设计在我国农机装备智能化方面具有示范意义。

[1] 尚书旗,王建刚,王方艳,等.4H-2型花生收获机的设计原理及运动特性分析[J].农业工程学报,2005,21(1):87-91.

[2] 胡志超,陈有庆,王海鸥,等.振动筛式花生收获机的设计与试验[J].农业工程学报,2008,24(10):114-117.

[3] 胡彩旗,刘帅,尚书旗,等.基于ADAMS的花生收获机清选机构运动仿真分析[J].农机化研究,2013,35(10):38-41.

[4] 孙韬,刘宗行,吴斌,等.基于CAN总线构成的分布式通信网络的应用[J].重庆大学学报:自然科学版,2003,26(1):69-72.

[5] 尚书旗,刘曙光,梁洁,等.摆动式花生收获机整体载荷的试验与分析[J].农机化研究,2007(11):173-176.

[6] 赵大军, 王延耀,杨然兵,等.4HBL-4型花生联合收获机悬浮式仿形机构的设计[J].农机化研究,2012,34(5):100-103.

[7] 张波屏. 播种机械设计原理[M].北京: 机械工业出版社,1982:347-348.

[8] 张利平.液压传动设计指南[M].北京:化学工业出版社,2009.Abstract ID:1003-188X(2017)04-0217-EA

Design of Working-condition Detecting and Controlling System for Peanut Harvester

Zhao Yanhua1, Gong Linong1, Yu Yan1, Li Ruichuan2

(1.College of Machinery and Electricity, Qingdao Agriculture University, Qingdao 266109, China; 2.Shandong Wuzheng Group Co. Ltd., Rizhao 262306, China)

To meet the need of peanut harvester intelligentization, a design scheme working-condition detecting and controlling system for peanut harvester is introduced in this paper. The system can monitor working condition of peanut harvester and feedback the information through CAN bus. The system can work in both manual and automatic control mode to accomplish the harvest work. Rexroth controller is used as the main controller, which communicate with detection components in different parts through CAN bus. According to the current operation mode and operation condition, the controller makes decisions to control actuator which is driven by electro-hydraulic system to complete harvest task. System function is tested by field experiment and proved to be good.

peanut harvester; working condition; detecting; intelligent

2016-04-01

山东省重点研发计划项目(2015GNC112013) ;山东省自主创新专项(2013CXC90205-4)

赵艳华 (1977-),女,辽宁朝阳人,讲师,硕士,(E-mail)zyh3398@163.com。

龚丽农(1963-),女,上海人,教授,硕士生导师,(E-mail)gln2135@163.com。

S225.7+3;S24

A

1003-188X(2017)04-0217-04

———2020 款中农博远玉米收获机值得期待