切-双纵流脱分装置试验研究与分析

饶师任,陈树人,沈柳柳,刘 超,肖 君

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

切-双纵流脱分装置试验研究与分析

饶师任,陈树人,沈柳柳,刘 超,肖 君

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

阐述了切-双纵轴流脱粒分离装置的结构组成及工作原理,基于切-双纵流联合收获机,以喂入量、切流滚筒间隙及滚筒转速为影响因子,脱粒破碎率及脱粒损失率为指标,进行田间性能试验,并利用极差分析分别对破碎率、脱粒损失率单影响因子进行分析。结果表明:对脱粒破碎率影响的主次因素为B>C>A,即切流滚筒转速>纵轴流滚筒转速>喂入量,最佳组合为切流滚筒间隙25/30mm、滚筒转速907/1 043r/min、喂入量10.2kg/s;对脱粒损失率影响的主次因素为B>A>C,即切流滚筒间隙>喂入量>滚筒转速,最佳组合为切流滚筒间隙25/30mm、喂入量10.2kg/s、滚筒转速953/1 096r/min。

切-双纵轴流;脱粒分离;极差分析

0 引言

我国是农业大国,近年来随着现代农业的发展,水稻、小麦的种植面积不断扩大,产量不断增加,对联合收获机的脱粒分离能力要求越来越高。脱粒分离装置作为联合收获机的主要部件,是联合收获机的关键部件之一,直接影响到联合收获机的工作效率。

目前,国内外学者对联合收获机脱分装置做了大量的研究。江苏大学王成红等对切纵轴流双滚筒脱粒分离装置进行了性能试验,得出了切纵轴流双滚筒联合收获机收获水稻的最佳组合方式;衣淑娟等对纵置单轴流脱粒分离装置进行了功耗性能试验,得出了选取因素的最佳工艺组合;徐立章、马朝兴等对横轴流双滚筒脱粒分离装置进行田间试验,得出了横轴流双滚筒脱粒分离装置的田间性能参数及脱分装置的最佳工作参数组合。目前,对大喂入量切-双纵轴流脱分装置的研究还少见报道。

本文利用福田雷沃GN120型切-双纵轴流联合收获机,以喂入量、切流滚筒转速及纵轴流滚筒转速为影响因子,以脱粒破碎率和含杂率为性能指标,分析切-双纵轴流脱分装置的最佳性能影响因素组合下的性能指标,为优化设计切-双纵轴流脱粒分离装置提供了理论依据。

1 切-双纵轴流脱分装置结构与工作原理

1.1 切-双纵轴流脱分装置结构

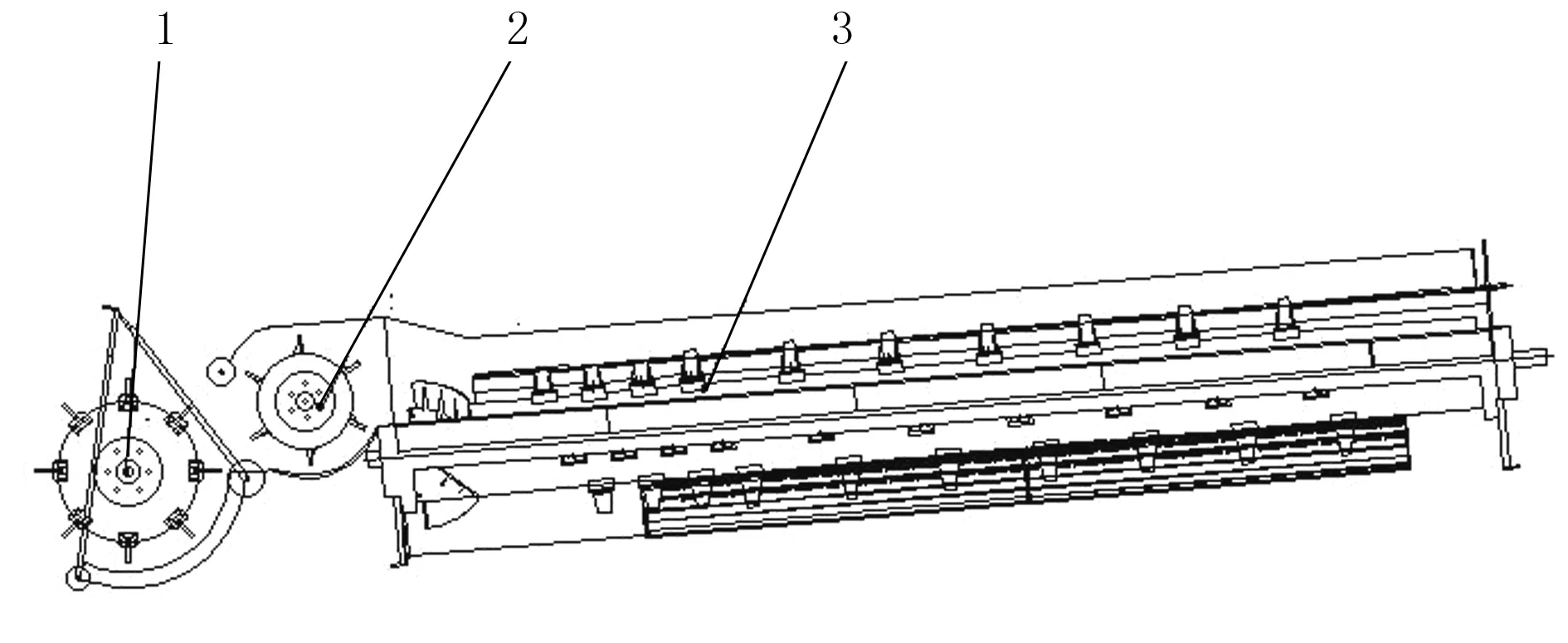

切-双纵轴流脱粒分离装置主要包括切流脱粒分离装置、强制喂入装置及双纵轴流脱粒分离装置。图1为切-双纵轴流脱粒分离装置结构示意图。物料经收获机割台收割后,先进入切流脱粒分离装置进行第1次脱粒,易脱籽粒先被脱下并分离出,未被脱下的籽粒以及茎杆等组成的混合物则经过强制喂入装置进入双纵轴流脱粒分离装置进行二次复脱,从而完成谷物在切-双纵轴流脱粒分离装置内的脱分过程。

1.切流脱粒分离装置 2.强制喂入装置 3.双纵轴流脱粒分离装置

1.2 切流脱粒分离装置

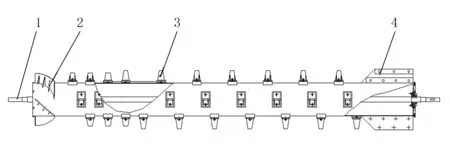

切流脱粒分离装置包括切流滚筒、切流脱粒分离凹板及凹板调节机构等,如图2所示。

切流滚筒的脱粒元件为钉齿,其抓取谷物能力强,脱粒能力强,钉齿的排列顺序(见图3)对脱粒性能有很大影响。在钉齿数量一定的情况下,如果一个钉齿的运动轨迹内只有一个钉齿通过,则生产率很低,因此设计时选择多个钉齿在同齿迹内回转。

1.切流滚筒凹板筛 2.脱粒滚筒 3.凹板调节机构

图3 切流滚筒钉齿的排列方式

1.3 强制喂入装置

强制喂入装置包括上盖板、前喂入轮、后喂入轮及下盖板,如图4所示。前喂入轮的作用是理顺切流脱粒分离装置内物料的流向,防止物料回带;后喂入轮作用是将作物进行变向,强制其喂入到双纵流脱粒分离装置内。由于强制喂入装置中并没有脱离分离的作用,因此强制喂入装置下盖板采用光板式。

1.上盖板 2.前喂入轮 3.后喂入轮 4.下盖板

1.4 纵轴流脱粒分离装置

双纵流脱分装置主要包括脱粒分离装置顶盖、纵轴流滚筒及凹板筛,且所包含的顶盖、纵轴流滚筒及凹板筛均对称安装,双滚筒反向转动,如图5所示。

1.顶盖 2.脱粒滚筒 3.分离凹板筛

纵轴流滚筒由螺旋喂入头、脱粒元件、滚筒轴及排草板组成,采用的脱粒元件为板齿,每个脱粒元件由板齿和底座组成,如图6所示。其中,底座焊接在滚筒圈上,而板齿则通过螺栓与底座连接。为了方便物料向后螺旋式输送,将滚筒上板齿螺旋排列在滚筒圈上,这样滚筒上的每个脱粒元件均能起到脱粒的作用,而且将脱粒元件螺旋式排列具有脱粒干净、碎秸秆少、滚筒负荷均匀以及功耗小等好处。切—双纵流脱粒分离装置结构参数如表1所示。

1.主轴 2.螺旋叶片 3.脱粒元件 4.排草板

装置类型凹板筛类型滚筒直径/mm滚筒长度/mm凹板包角/(°)脱粒间隙/mm切流脱分装置栅格59012808015~40纵轴流脱分装置栅格500341418015~40强制喂入装置光板55034147510~20

2 田间试验

2.1 试验材料

本试验于2015年6月在山东省济南市商河县郑路镇农场进行,试验小麦品种为‘鑫麦’。试验所用器材包括皮尺、电子秤、天秤、编织袋、簸箕、计算器及秒表等。试验前测得的小麦的一些基本特性如表2所示。

表2 收获期小麦的基本特性参数

2.2 试验方案

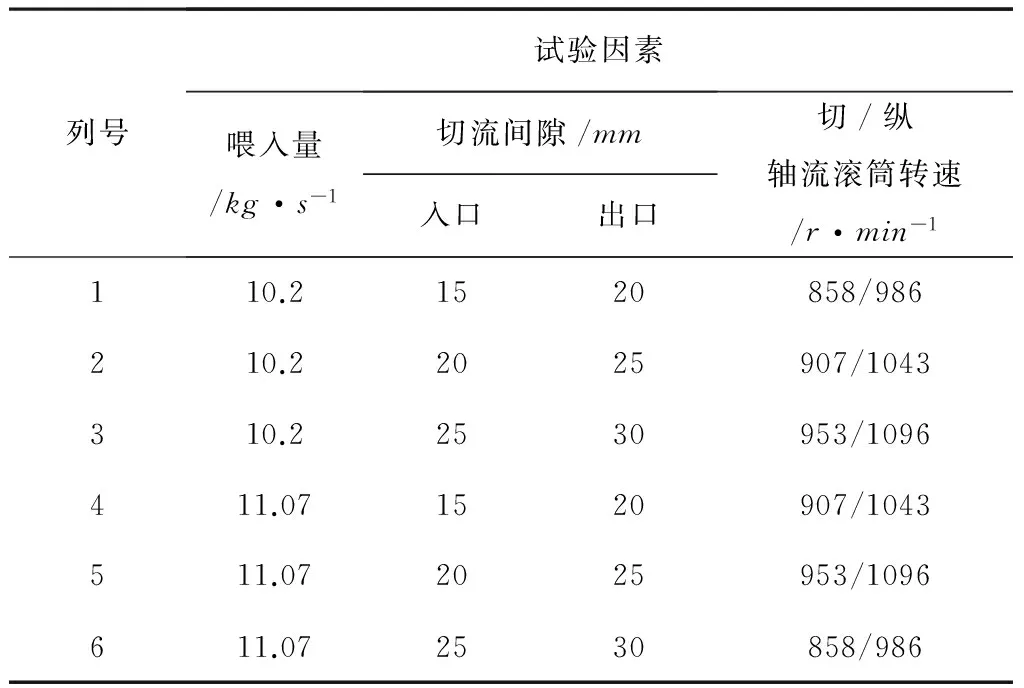

本次试验选取喂入量(A)、切流滚筒间隙(B)以及滚筒转速(C)作为应变量,破碎率(Sp)与脱粒损失率(SS)为性能指标进行试验研究。试验采用三因素三水平正交,试验设计如表3所示。

式中 W—总籽粒质量(g) ;

Ww—未脱净籽粒的质量(g);

Wj—夹带籽粒的质量(g)。

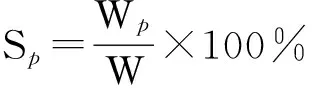

式中 Sp—籽粒破碎的百分比重(%);

Wp—破碎籽粒的质量(g);

W—总籽粒质量(g)。

表3 切-双纵轴流脱粒分离装置田间脱分性能设计表

续表3

3 试验结果与分析

3.1 试验结果

试验后通过人工对试验所得籽粒进行处理,得出本次试验的性能指标。经人工处理后,所得的脱粒损失率试验数据如表4所示。

表4 脱粒损失率试验数据

为了使所得的籽粒破碎率试验数据更加准确,对每个试验点计算时均从粮箱中随机选取3份试验样品,每份总质量为100g;然后,分别从每份样品中挑选出破碎的籽粒,称取挑选出的破碎籽粒质量;最后,取所得三分籽粒破碎率的平均作为籽粒的破碎率。试验数据如表5所示。

表5 量籽粒破碎率试验数据

续表5

3.2 试验结果分析

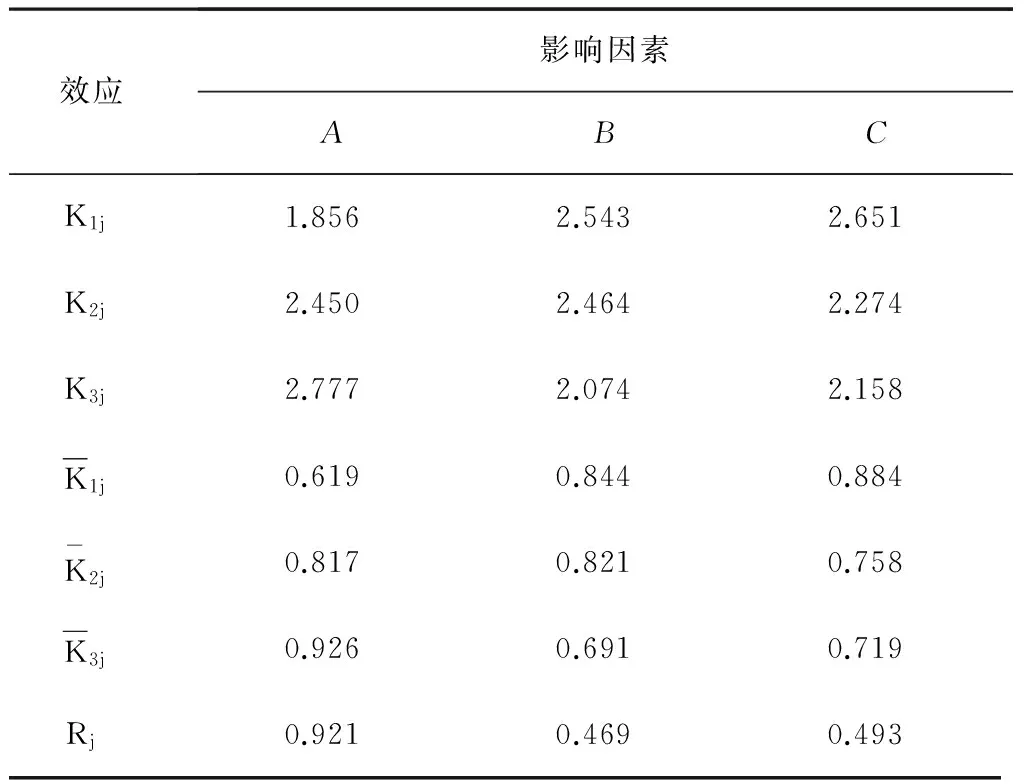

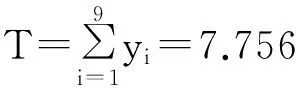

极差分析法是分析正交试验的最常用方法之一,具有方法简单、分析结果直观易懂的优点。分别对脱粒损失及破碎所得试验结果进行极差分析,极差分析结果如表6所示。

3.2.1 脱粒损失率

脱粒损失率试验结果分析如表6所示。

表6 脱粒损失率试验结果极差分析

从表6可以看出:脱粒损失率试验结果总和为

从图7可以看出:对于因素A(喂入量),当喂入量为 10.2kg/s时脱粒损失率最低;当喂入量为11.07kg/s时,脱粒损失率提高;当喂入量为11.94时,脱粒损失率最高。这说明,喂入量增大的同时,脱粒损失率也增大。对于因素B,脱粒损失率随着切流脱粒间隙的增大而减小,为25/30mm,脱粒损失率最低。对于因素C(纵轴流滚筒转速),当纵轴流滚筒转速为953/1096r/min时,脱粒损失率最低。

图7 因素水平对脱粒损失的影响趋势图

3.2.2 脱粒破碎率

脱粒破碎率分析结果如表7所示。

表7 脱粒破碎率试验结果极差分析

因素水平对籽粒破碎率的影响如图8所示。从图8可以看出:对于因素A(喂入量),当喂入量为 10kg/s时,籽粒破碎率最低;对于因素B(切流滚筒转速),当切流滚筒间隙为25/30mm时,籽粒破碎率最低;对于因素C(滚筒转速),当滚筒转速为907/1043r/min时,籽粒破碎率最低。

图8 因素水平对籽粒破碎率的影响趋势图

4 结论

1)设计并介绍了一种切-双纵轴流脱粒分离装置,包括切流脱粒装置、强制喂入装置及双纵轴流脱粒分离装置。

2)对脱粒损失率试验结果分别进行了极差分析,得出对脱粒损失率影响的主次因素为B>A>C,即切流滚筒间隙>喂入量>滚筒转速,最佳组合为B1A1C1。

3)对脱粒破碎率试验结果分别进行了极差分析,得出对脱粒破碎率影响的主次因素为B>C>A,即切流滚筒间隙>滚筒转速>喂入量,最佳组合为B1C3A2。

[1] 唐忠,李耀明,徐立章,等.切纵流联合收获机小麦脱粒分

离性能评价与试验[J].农业工程学报,2012,28(3):14-18.

[2] 李耀明,周伟,徐立章,等.单切-双横流脱粒分离装置参数试验与优化[J].农业机械学报,2015,46(5):62-67,92.

[3] 王岳, 曹扬.双季稻区收获农艺及先进适用联合收割机型谱[J].农业工程学报, 2002,18(2):68-71.

[4] 孟繁昌,庞风斌,叶耘,等.联合收获机水稻收获性能对比试验[J].农业机械学报,2005,36(5):141-143.

[5] 李耀明,许太白,徐立章,等.多滚筒脱粒分离装置试验台[J].农业机械学报,2013,44(4):95-98.

[6] 徐立章,李耀明,马朝兴,等.横轴流双滚筒脱粒分离装置设计与试验[J].农业机械学报,2009,40(11):55-58.

[7] Miu P I, Kutzbach H D. Mathematical model of material kinematics in an axial threshing unit[J].Computers and Electronics in Agriculture, 2007(58):93-99.

[8] Miu P I.Modeling and simulation of grain threshing and separation in axial threshing units.part II.Application to tangential feeding[J].Computers and Electronics in Agriculture,2008(60):105-109.

[9] 唐忠.切纵轴流结构谷物脱粒分离理论与试验研究[D].镇江:江苏大学, 2013.

[10] Anil J, Guruswamy T, Desai S R, et al. Effect of cylinder speed and feed rate on the performance of thresher[J].Journal of Agricultural Sciences,1998(4):1120-1123.

[11] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验 [J].农业机械学报, 2010, 41(8):72-76.

Experiment of Threshing and Separation on Tangential-Double Longitudinal Axial Device

Rao Shiren, Chen Shuren , Shen Liuliu, Liu Chao , Xiao Jun

(Key Laboratory of Modern Agricultural Equipment and Technology,Ministry of Education,Jiangsu University,Zhenjiang 212013,China)

The paper mainly describes the structural and work of threshing and separation on tangential-double longitudinal axial device,based on the N120 tangential-double longitudinal combine harvester of Shandong lovol,take the feed quantity,tangential drum speed and longitudinal drum speed as influence factors,the broken rate and dirt percentage of threshing were used as test index.to performance experiments of wheat threshing and separated in the field.Used the range analysis method to study on the broken rate and loss percentage respective.The result show that the influence factors of broken rate performance experiments of wheat threshing and separated is followed by longitudinal drum speed,tangential drum speed and feed quantity;The optimal indicators for the whole test are obtained with longitudinal drum concave of 25/30mm,drum speed of 907/1043r/min and feed quantity of 10.2kg/s,the influence factors of loss percentage performance experiments of wheat threshing and separated is followed by feed quantity,tangential drum speed and longitudinal drum speed.The optimal indicators for the whole test are obtained with feed quantity of 10.2kg/s and tangential drum concave of 25/30mm, drum speed of 953/1096r/min,Which provided design basis for follow-up work.

tangential-double longitudinal ; threshing and separation; range analysis

2016-03-14

江苏省科技成果转化资金项目(BA2014062)

饶师任(1989-),男,江西抚州人,硕士研究生,(E-mail)raoshiren@163.com。

陈树人(1965-),男,湖南攸县人,教授,(E-mail)srchen@ujs.edu.cn。

S225.3

A

1003-188X(2017)04-0202-05