穴盘苗温室多末端移栽机运动定位装置设计与试验

严 蕾,毛罕平,韩绿化,胡建平,王留柱

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

穴盘苗温室多末端移栽机运动定位装置设计与试验

严 蕾,毛罕平,韩绿化,胡建平,王留柱

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

为了提高穴盘苗温室移栽机械的自动化程度和移栽效率,对温室穴盘苗多末端移栽机运动定位装置进行了设计。基于多末端执行器联合作业的要求,对其分散装置进行力学分析计算,以实现多个末端执行器等间距移动。对系统进行移位检测试验,检测移栽过程中位置精度,结果表明:128穴盘、4孔花盆自动取苗移位平均值分别为32.291 1、206.324 6mm;通过单样本t检验发现,在0.05显著性水平下,实测取苗移位间隔与设计的穴孔间隔无显著性差异,验证了所设计自动取苗移位装置的可靠性。

温室;自动移栽;运动定位装置;移位检测

0 引言

目前,我国设施园艺生产面积已超过3 500khm2,但温室生产装备技术水平与发达国家相比非常低[1-3]。面对如此严峻的劳动力现状,解决的有效途径是大力改善设施农业生产装备的技术水平,提高劳动生产率,降低生产成本。欧美、日韩许多国家已成功研制出多种类型的温室穴盘苗移栽机械[4-7],作业效率达成800~1 000次。由于国外的温室移栽机械主要应用于大型集约化农业生产模式,直接采购不但成本高,而且与我国农业生产模式不相适应。

国内科研人员针对穴盘苗温室移栽机械进行了相关研究[8-12],主要基于单个末端执行器的移栽,无法大幅度提高移栽效率,而对于多末端联合作业的研究却很少。冯青春等人设计了4个末端执行器联合作业的花卉幼苗自动移栽机,但对于产业化要求还有许多技术瓶颈要突破。

为此,本课题组开展了多个末端执行器联合取苗移栽作业的研究,设计了基于PLC控制、由电机和气压驱动的自动移栽机,并对其中分散装置、运动控制装置进行设计,实现准确、高效移栽作业,降低成本。

1 多末端移栽系统总体方案的设计

穴盘苗温室多末端移栽机械主要由穴盘输送装置、运动定位机构、分散装置及控制单元组成,整体结构如图1所示。

1.控制柜 2.目标盘 3.目标盘输送装置 4.来源盘输送装置 5.来源盘 6.末端执行器 7.外框架 8.取苗运动部件

移栽作业时,来源盘输送装置将来源盘输送到移栽区域,目标盘经输送装置输送到植苗区域。末端执行器由运动控制装置驱动至来源盘的穴孔中心上方,沿Z方向垂直下降夹取钵体;接着,机构抬升一定高度,使得苗体脱离穴盘,运动部件再驱动末端执行器沿X方向到达目标盘穴孔中心上方,垂直下降将穴盘苗放入目标盘中,然后再原路返回至来源盘上方,进入下一周期的钵苗移栽作业;8个末端执行器在取苗和植苗时根据穴盘规格的不同,通过分散装置调整取苗爪之间的间距隔,实现自动取、放苗。

2 多末端运动部件的设计

2.1 分散装置的设计

2.1.1 结构及工作原理

分散装置主要由8个两指四针式末端执行器[15]、展合板及同步带传动机构组成。由于穴盘规格不同,末端执行器在移栽过程中能自动调整间距满足间隔要求。机构中利用电机驱动同步带传动机构带动展合板沿X方向横移,取苗爪在展合板滑槽内沿Y方向分散,如图2所示。

1.导轨支架Ⅰ 2.导轨Ⅰ 3.伺服电机 4.电机架 5.同步带传动机构 6.导轨支架Ⅱ 7.取苗爪 8.导轨Ⅱ 9.双轴气缸 10.分散板 11.轴架

2.1.2 展合板滑槽倾斜角度确定

展合板上的滑槽以一定规律的倾斜角度对称分布(见图3),每个滑槽的中心线AA’、BB’、CC’、DD’延长后汇聚一点O,滑槽分布对称轴线为OO’;等间隔展开或合拢取苗末端执行器时,对称轴线OO’与各滑槽中心线的夹角满足

tanα1:tanα2:tanα3:tanα4=1:3:5:7

该机构通过斜滑槽将展合板的水平X方向平移运动转化为取苗爪Y方向分散运动,改变了受力方向。已知穴盘最小中心距32mm,由于取苗爪的最大宽度25mm,预留气缸接头安装的空间,AB=45mm,花盘的设计中心距206mm,可以采用取苗爪隔一个放苗,则A’B’的中心距可以减小1倍,即103mm。

图3 展合板示意图

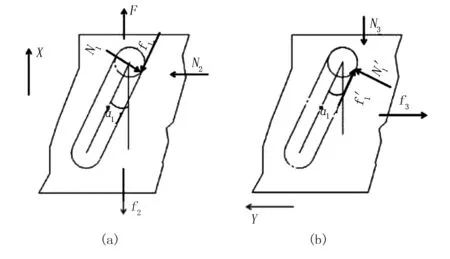

对滑槽DD’受力分析,如图4(a)所示。由受力分析可知

F=f2+f1cosα1+N1sinα1

(1)

N+f1cosα1=N1sinα1

(2)

其中,F为展合板驱动力(N);f1为轴销对展合板滑槽的摩擦阻力(N);f1=μ1N1;N1为轴销对展合板滑槽的约束力(N);N2为导轨Ⅰ对展合板滑槽的约束力(N);f2为导轨Ⅰ对展合板滑槽的摩擦阻力(N),f2=μ2N2。

为便于以后的分析和求解,设θ为摩擦角,则μ1=tgθ,μ2=tgβ。

对轴销受力分析,如图4(b)所示。

图4 受力分析图

由受力分析可知

(3)

(4)

其中,f3为展合板滑槽对轴销的驱动力(N),f3=μ2N3;N3为导轨Ⅱ对轴销的约束力(N);N1和N1’、F1和F1’为作用力与反作用力之间的关系。

由式(1)~式(4),经整理得

F/f3=tan(α1+θ)+tanβ

(5)

(6)

由于展合板一般使用塑料制成,它的滑动摩擦因数μ1远大于导轨的滚动摩擦因数μ2,可忽略不计,则

F/f3=tan(α1+θ)

(7)

(8)

由式(7)可以看出:驱动力F随滑槽角度的增大而增大。展合板取摩擦因数为0.5,则摩擦角θ=26.57°。对式(7)进行分析可得:

1)当α1+θ>45°,即α1<18.43°时,所需的驱动力小于滑动阻力。

2)当α1+θ>45°,即α1>18.43°时,所需的驱动力大于滑动阻力。

3)当α1+θ=90°,即α1=63.43°时,F趋向于无穷大,机构无法运行,成锁死状态。所以,当α1<63.43°时,可以实现展合板斜滑槽传动。

由式(8)可以看出:当所需推力f3确定后,推力摩擦力随着倾斜角的增大而增大(0°<α1<90°)。由于展合板上对称分布了8个滑槽,从结构的紧凑性、省力性及摩擦力综合考虑,α1取为7.5°合理。

2.2 X与Z方向移动机构动力与工作参数的确定

X方向平移实现从来源盘到目标盘的送苗过程。为达到高速送苗,水平方向平移采用一个伺服电机(2kW)驱动两组同步带直线传动机构。当有动力输入时,通过带轮传动皮带而使滑块运动实现取苗爪与穴孔的精确定位。由于末端执行器往复移动的距离应大于两个穴盘/花盆的宽度(即660mm),因此水平移动的有效行程设为1 000mm。

Z方向上下运动采用同步带传动系统和气动平衡系统共同实现。伺服电机(2kW)驱动两组同步带带动部件运动,实现任意位置准确停靠。气动平衡系统由精密减压阀及快速排气阀组成,当末端执行器上升时,精密减压阀控制输出压力保持恒定;当末端执行器下降时,由于缸内压力增大,快速排气阀快速排气维持压力恒定。由于穴盘苗质量很小,相对于分散装置可忽略不计,故不需要切换空载和满载平衡。

分散装置在静态条件下受气缸的拉力(FL)和自身重力(G)的影响,要想达到平衡,需满足

(9)

其中,D为气缸缸径(mm);d为气缸活塞杆直径(mm);P为气缸工作压力(MPa)。已知参数G=450N,P=0.3(MPa),参照亚德客气缸选型手册和式(9)可求得:最小直径D=40mm,d=16mm。

3 试验

3.1 试验方法

对取苗移位进行检测,分析其运动特性,以考核系统的移栽效率和精度,同时为机构结构的进一步改进提供依据。测试装置如图5所示。

1.计算机 2.BZ7201数据采集仪 3.KTC-1250直线位移传感器 4.KTC-350直线位移传感器 5. 输送装置 6.机械臂

采用两个直线位移传感器分别对多末端执行机构移栽过程中水平和竖直两个方向进行检测,通过驱动多末端执行机构水平竖直方向往返移动从而带动其上拉杆伸缩,引起传感器阻值压变,将机械位移转化为电信号输出,通过数据采集仪记录位置的变化以及外界的振动干扰噪音信号。

3.2 移栽效果试验

3.2.1 移栽试验

假设试验对象是从穴盘到花盆的移栽,穴盘规格是采用128孔穴盘(16×8),花盘采用4孔花盆(2×2),8个取苗爪同时工作。由于128穴孔穴盘相邻两个穴孔中心距小于相邻连个取苗爪之间最小距离,花盆中心距又大于相邻取苗爪之间最大距离,因此采用间隔取苗、间隔放苗的方式,1排取8株幼苗,分4次栽完,系统连续完成4排完整移栽动作,直线位移传感器检测整个移栽过程中位移变化情况。

3.2.2试验结果与分析

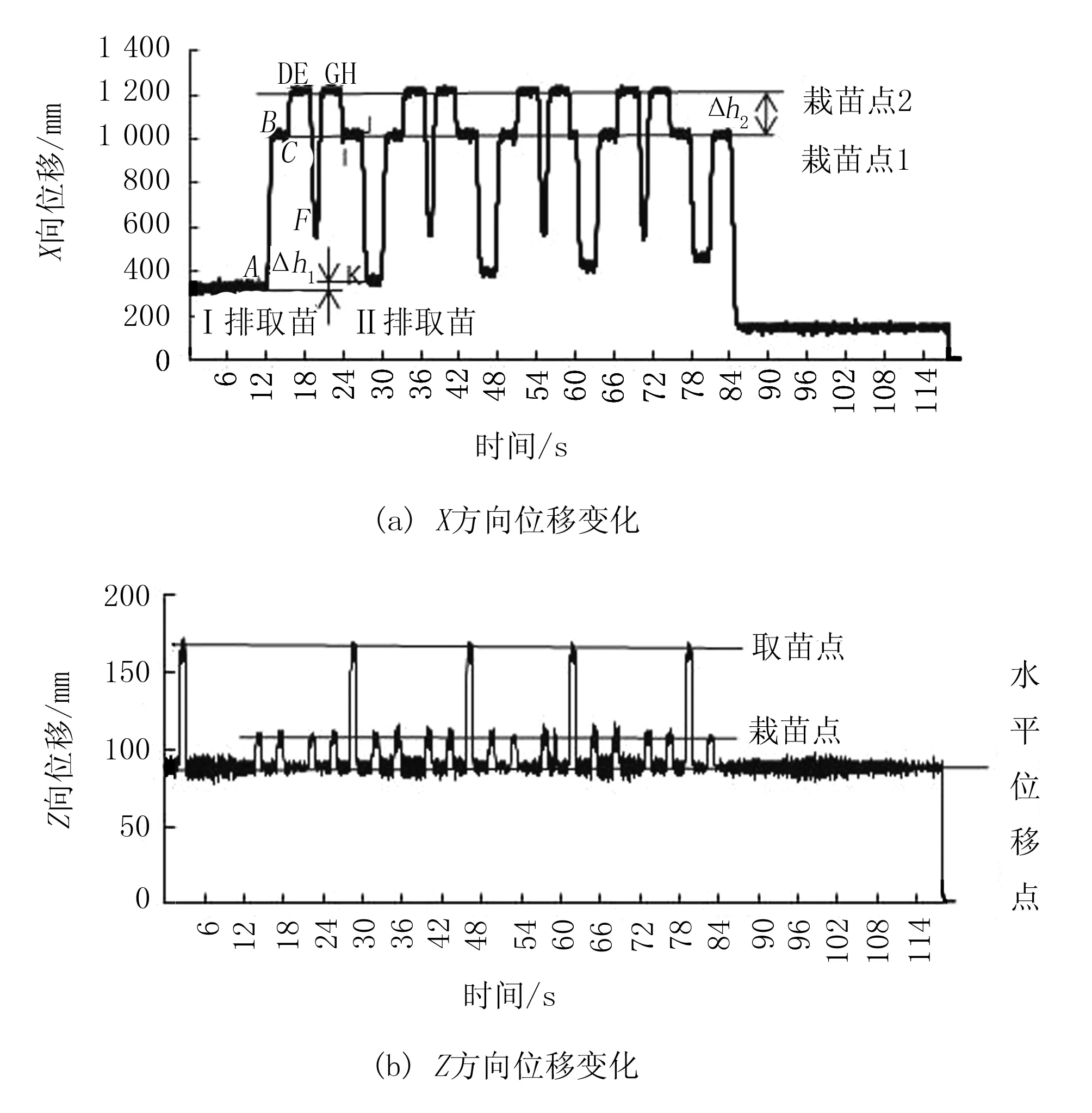

图6为末端执行器连续移栽4排幼苗到花盆中的取苗移位与时间的关系图。

AB、CD、EF、FG、HI为水平移苗段,BC、DE、GH、IJ为竖直栽苗段。

从穴盘到花盆的移栽包括取苗和植苗两个过程,在这一过程中取苗爪必定经过定位抓取、直线上升、直线平移、直线下降和定位移植的工作模式。在取苗点、栽苗点系统出现高频振动信号,表现为噪音信号,而直线移位过程系统以平滑曲线运行,表明选用的控制器及移位参数设定较好。同时,在取苗点、植苗点应考虑降低振动,避免苗钵受损。

从移栽的精度来看:取苗点1和取苗点2之间的距离△h1应该等于穴孔中心距32mm,栽苗点1和栽苗点2之间的距离△h2应该等于花盆中心距206mm,才能保证准确取放苗。针对128孔穴盘,分别采集两次取苗和栽苗△h1、△h2数据,各20组。把设计所用的穴盘穴孔、花盆间隔当作比较值,将测试所得取苗移位间隔数据△h1、△h2与穴孔间隔、花盆间隔进行单样本t检验(α=0.05)。由单样本统计数据得出,128穴盘自动取苗移位间隔平均值为32.291 1,花盆自动栽苗移位间隔平均值为206.324 5。标准差分别为0.440 5、0.164 6,检验结果如表1所示。

从表1中可以看出:128穴盘移位间隔距离t=2.090,临界置信水平为0.066;花盆移位间隔距离t=1.972,临界置信水平为0.080;临界置信水平均大于0.05。这表明,实测的取苗移位间隔和栽苗移位间隔与设计的穴孔、盆孔间隔无显著差异。通过试验分析,进一步验证了移位精度的可靠性。

表1 取苗移位单样本t检验

4 结论

1)设计了一种多末端温室移栽机械,整个系统将输送装置、移动定位机构、多末端执行机构及控制系统等关键技术融合在一起,可以适应各种规格穴盘到穴盘、穴盘到花盆的移栽,实现移栽的机械化、智能化、自动化。

2)主要以穴盘到花盆的移栽为例进行移苗试验,整个系统能够按照设计要求完成动作。移位间隔单样本t检验分析表明:在0.05显著性水平下,实际移位间隔与设计的穴孔、盆孔间隔无显著差异,即移位精度满足移栽要求。

[1] 张振国,曹卫彬,王侨,等.穴盘苗自动移栽机的发展现状[J].农机化研究,2013,35 (5) :327-241.

[2] 李中华,王国占,齐飞.我国设施农业发展现状及发展思路[J].中国农机化,2012(1):7-10.

[3] 杜学振,王丽红,白人朴.我国农业劳动力需求的季节性研究[J]. 中国农业大学学报,2009,14(6):103-108.

[4] Choi W C, Kim D C, Ryu I H. Development of a seedling pick-up device for vegetable transplanting[J]. American Society of Agricultural Engineers, 2002, 45(1):13-19.

[5] 辜松,杨艳丽,张跃峰.荷兰温室盆花自动化生产装备系统的发展现状[J].农业工程学报,2012,28(19):1-8.

[6] 胡敏娟.穴盘苗自动移栽关键技术的研究[D]. 南京:南京农业大学,2011.

[7] 齐飞,周新群,张跃峰,等.世界现代化温室装备技术发展及对中国的启示[J]. 农业工程学报,2008,24(10):279-285.

[8] 孙国祥,汪小旵,何国敏,等.穴盘苗移栽机末端执行器设计与虚拟样机分析[J].农业机械学报,2010(10):48-53,47.

[9] 周婷,汪小旵,王超群,等.温室穴盘苗移栽机的设计与仿真分析[J]. 机械设计与研究,2009,25(2):121-124.

[10] 高国华,冯天翔,李福.盆栽红掌移栽手爪设计与工作参数优化[J].农业工程学报,2014,30(17):34-42.

[11] 韩长杰,杨宛章,张学军,等. 穴盘苗移栽机自动取喂系统的设计与试验[J].农业工程学报,2013,29(8):51-61.

[12] 冯青春,王秀,姜凯,等.花卉幼苗自动移栽机关键部件设计与试验[J].农业工程学报,2013,29(6):21-27.

Design ang Test of Motion Control Device for Tray Seedings Multi-endingtransplanter in Greenhouse

Yan Lei, Mao Hanping, Han Lvhua, Hu Jianping, Wang Liuzhu

(Key Laboratory of Modern Agricultural Equipment and Technology,Ministry of Education,Jiangsu University,Zhenjiang 212013,China)

To improve the automation and efficiency of tray seedlings multi-ending transplanter in greenhouse ,amotion control device was designed.In order to achieve multiple end effectors move at equal intervals, the dispersion device was analyzed and calculated for mechanics based on requirements of joint operation for multiple end effectors. The whole system was controlled by PLC, and the position precision was detected by the linear displacement sensor. Testing results showed that in view of the 128-cell tray and 4-cell flower pot, the average step transmissions were 32.2911mm,206.3246mm.With one-sample t-test, it was found that there was no significant difference (at α=0.05) in the step transmissions between the testing value and the designed value, which demonstrated the reliability of automatic seedlings-picking device.

greenhouse; automatic transplanting; picking seedling mechanism; step transmission detection

2016-03-21

国家自然科学基金项目(51475216)

严 蕾(1990- ),女,江苏如皋人,硕士研究生,(E-mail)yan_lei1990@126.com。

毛罕平(1961- ),男,浙江宁波人,教授,博士生导师,(E-mail)maohp@ujs.edu.cn。

S223.92

A

1003-188X(2017)04-0083-05