小型甘蔗收获机切梢装置液压系统的设计及试验

麻芳兰,林亚洲,董 超,申 科,蔡 力,高建立

(广西大学 机械工程学院,南宁 530004)

小型甘蔗收获机切梢装置液压系统的设计及试验

麻芳兰,林亚洲,董 超,申 科,蔡 力,高建立

(广西大学 机械工程学院,南宁 530004)

针对蔗梢在榨糖过程中会降低甘蔗的出糖率,以及蔗梢部分进入甘蔗收割机物流系统不利于物流系统的正常运转、堵塞物流通道等问题,在原有物理样机上加装切梢装置。通过对切梢装置运动要求的分析,设计了切梢装置的液压传动系统,并用AMESim软件对系统进行了建模仿真分析;同时,试验分析了切梢装置马达的动态特性,并得到马达在不同状态下的动态特性变化,验证了方案的可行性;最后,通过田间试验测试了切梢装置液压系统流量及压力的变化,并获得了其在田间实际工作时消耗的功率。

甘蔗收获机;切梢装置;AMEsim;液压系统

0 引言

甘蔗的蔗梢部分含糖量较低,还会在榨糖过程中吸收糖液随蔗渣及废物一起排出,降低出糖率[1]。含有蔗叶的蔗梢进入物流通道,会增加物流通道的压力,加剧物流通道的堵塞情况,同时还会影响剥叶效果,增加含杂率[2]。采用人工去顶的方法可行,但劳动量大,花费时间多且成本高[3-4]。

国内外专家通过大量试验和理论研究,在甘蔗收获系统及机具方面取得丰硕成果[5-13]。Michel L H[14]设计了一种全新的甘蔗切梢器,包括框架、对割刀片和与框架可枢转地连接的偏转刀片。黎家金[15]探索了甘蔗收割机研制问题,发现国产机切梢装置不能灵活且快捷地调节到合适切割位置。罗广词[16]提出运用成熟的自动控制技术(如计算机视觉识别技术)来降低切梢损失率。梁伟[17]研究了甘蔗收割机发展现状,并指出提高蔗梢识别率和控制切梢精度的趋势是采用双圆盘刀并且增加双传动锥辊。

本文从实现甘蔗的切梢及提高甘蔗的物流通过率出发,以本课题组研发的小型整杆式甘蔗收获机为研究对象,为其加装切梢装置。通过对切梢装置运动要求的分析,进行液压系统的理论设计,然后利用AMESim软件对设计的液压系统进行建模仿真,从而验证设计方案的可行性。通过田间试验对物理样机切梢装置马达动态特性的测试分析,能够进一步证明设计是否合理,以期为小型甘蔗收获机的设计提供了理论依据及技术支持。

1 切梢装置构成分析及动作要求

本课题组研发的小型整杆式甘蔗收割机如图1所示。原机并没有装备切梢装置,这为物流通道及剥叶程序增加了压力,收获机经常会发生堵塞的情况。为原样机加装一套切梢装置,要充分了解切梢装置的构成情况及动作要求。

1.压蔗杆 2.提升缸 3.切割器 4、5.喂入辊 6、7.输送辊

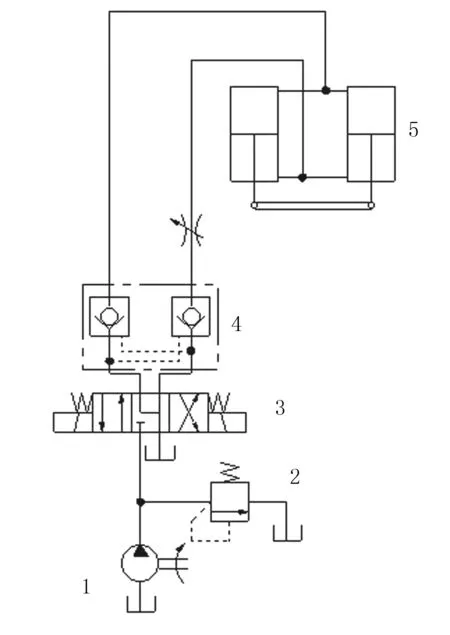

本文所设计的甘蔗切梢装置由两个旋转方向相反的圆盘切割器组成,位于驾驶室前部上方,能够使切除的蔗梢顶端部分掉落到两边的垄沟里。经过田间实地测量发现:甘蔗高矮不一,要得到合适的切梢长度,切割台必须可以上下垂直调节。因此,切梢装置至少得满足3种类型的运动:切割器正反转运动、切割器转动且升降台上下调节同步运动、切割台上下调节运动。切割器的正反转可以由两个液压马达来带动,切割台的上下调节运动则可通过一个一定行程的液压缸来实现。液压系统构成图如图2所示。

图2 甘蔗切梢装置的液压系统构成图

cane top cutting device

2 切梢装置液压系统设计

切梢装置液压系统不仅要实现切割的复合运动,还必须考虑速度调节控制、卸荷控制、锁紧控制及制动控制的设计。

2.1 马达调速方案

鉴于切梢装置马达并没有大功率的要求,切梢装置的马达调速方案宜采用中小功率的节流调速回路。节流调速回路一般有3种:进油口节流调速回路、出油口节流调速回路及旁路节流调速回路。其中,进油口节流调速回路多用于速度刚性要求不高和轻载的回路;出油口节流调速回路由于节流阀安装在出油口,对执行元件有背压效果,速度稳定性好,多用于负载变化大的系统中;旁路节流调速回路是将节流阀安装于旁路来调节油路的流量,速度负载特性较差,但效率较高,适用于调速范围小的高速重载液压系统。综合考虑系统的速度特性、经济实用性,调速方案选择采用溢流节流阀的节流调速回路。此方案速度稳定性高,系统发热小,且在功率的运用上较为合理,如图3所示。

图3 溢流节流阀的节流调速回路

2.2 马达制动方案

切梢装置拥有能够实现正反装的两个马达,所以制动回路要对两马达实现双向制动,采用溢流阀的制动回路可以实现,如图4所示。制动回路的运用旨在对油路中的异常高压做出迅速反应,达到减少冲击和缩短制动时间的效果。图4中的制动回路是在马达的两侧回路上设置小型直动式溢流阀,与单向阀形成并联关系,能够达到制动效果。如换向阀向左换向,系统压力会增加,当压力超过左侧溢流阀压力,溢流阀会打开,对液压冲击起到缓和作用,右侧的单向阀则起到补油的作用。两侧的溢流阀的调定压力值一般要比主油路上的溢流阀压力值高5%~10%。

图4 切梢装置马达制动方案

2.3 切梢装置卸荷回路

甘蔗收割机的整机液压系统由多个泵同时工作来带动,这些泵则由发动机通过分动箱驱动。频繁的启动停止会影响泵的使用寿命,液压泵要连续工作就必须考虑卸荷,使液压泵输出的流量在压力低的情况下流回油箱,降低系统发热。此装置采用换向阀中位机能的卸荷回路,能够满足使用要求,如图5所示。

图5 换向阀中位机能卸荷回路

2.4 液压缸锁紧控制

要使切梢装置液压缸在行程内任意位置停止且不出现上下窜动的现象,就必须使用锁紧回路。收割机在田间行驶时会出现大幅度的晃动,在自身质量以及晃动的双重作用下,液压系统会产生液压冲击,为避免切梢装置超速下滑,在液压提升回路运用双向液压锁双向锁紧。升降装置液压系统如图6所示。

1.液压泵 2.安全阀 3.换向阀 4.双向液压锁 5.切梢装置升降液压缸

2.5 切梢装置液压系统

切梢装置切割器的液压系统由马达调速回路、制动回路和卸荷回路整合而成,如图7所示。

1.液压泵 2.安全阀 3.换向阀 4.溢流节流阀 5.切梢装置马达

此方案速度刚性好,制动灵敏,中位机能的卸荷回路能很好地降低系统发热,满足使用的要求。切梢装置位于驾驶台的前部上方,如图8所示。

1.甘蔗 2.扶分蔗叶装置 3.切梢装置

3 切梢装置液压系统仿真分析

3.1 切梢装置马达液压系统建模

根据前文得出的切削液压系统设计图,在AMEsim平台对切梢装置马达系统和提升系统建模,如图9、图10所示。

图9 切梢装置马达液压系统仿真模型

图10 切梢装置提升液压系统仿真模型

3.2 参数设置

根据课题组相关文献[18],切顶时切割器转矩为17.2N·m,工作压力为6MPa,转速为1 000r/min,切顶效果较好。由理论计算得到主要元件的参数,计算公式为

q=P×60/p

(1)

v=q×1000/n

(2)

(3)

其中,q为流量(L/min);V为排量(mL/r);T为转矩(N·m);p为压力(MPa);n为转速(r/min);P为功率(W);W为角速度(rad/s)。

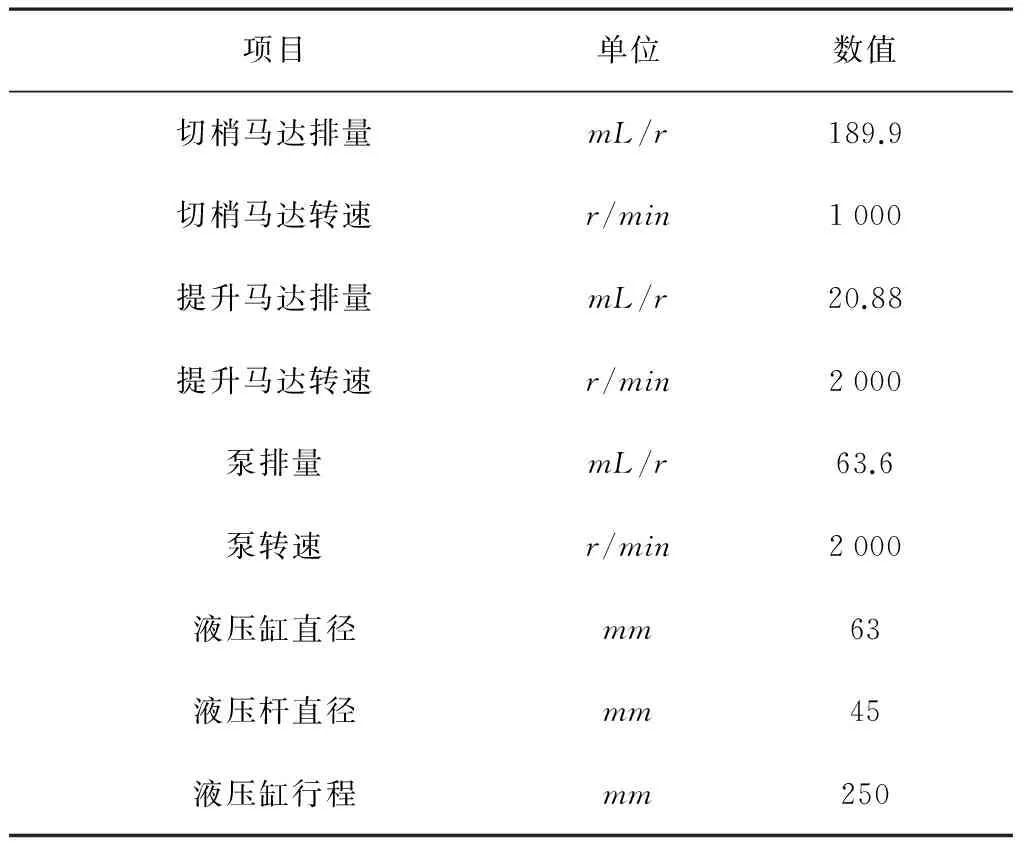

参数设置如表1所示。

表1 切梢装置技术参数

3.3 仿真结果与分析

3.3.1 切梢装置马达液压系统动态特性分析

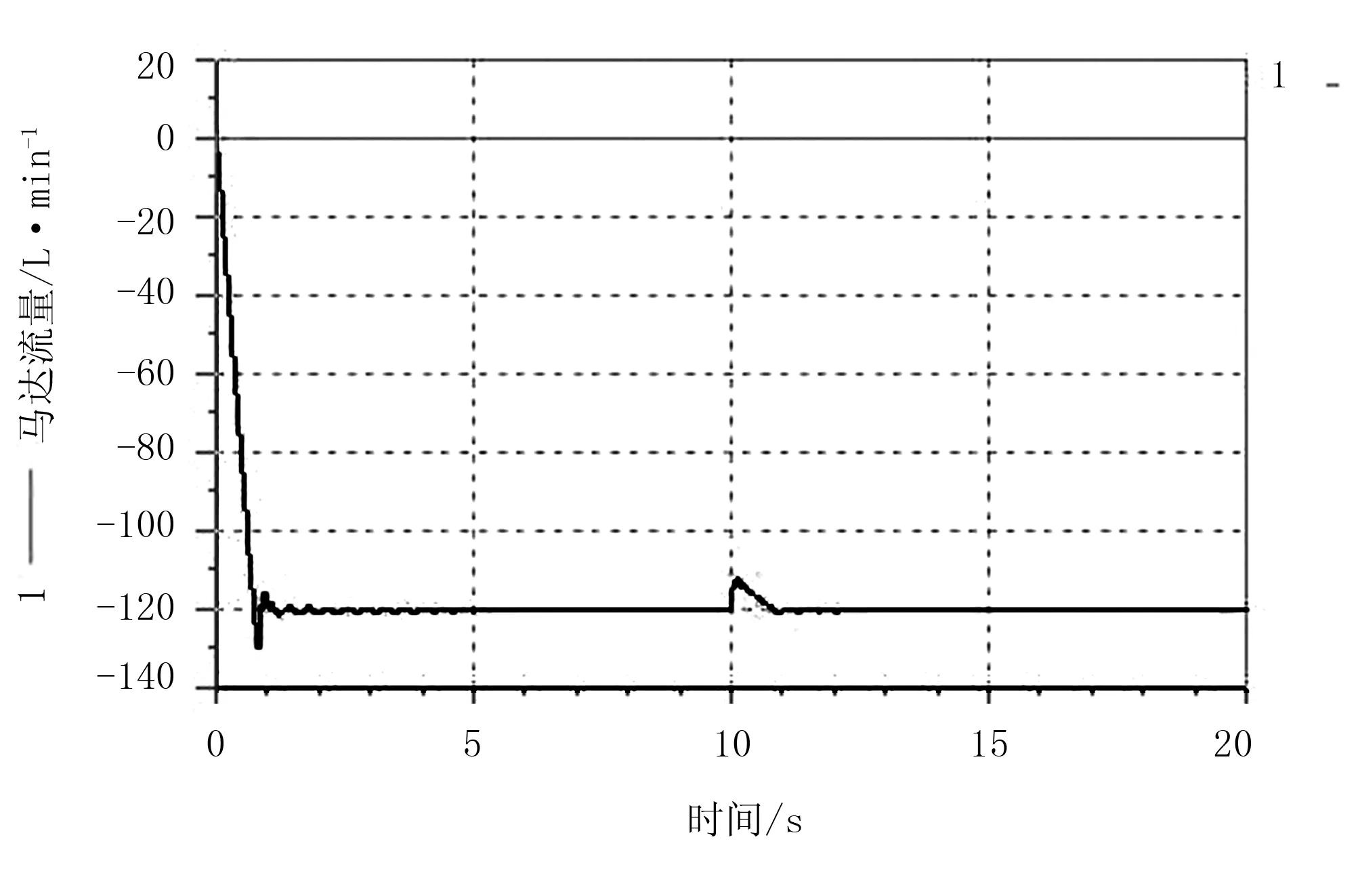

设置仿真时间20s,马达先空载运行10s,然后施加负载,可以观察到马达动态特性的变化,如图11~图14所示。设置由空载状态变为负载情况下的仿真参数,应该根据在有负载的情况下马达实际可以输出的转矩,利用分段信号源参数来设置。

图11 切梢装置马达无负载转为负载时转速

图12 切梢装置马达无负载转为负载时流量

图13 切梢装置马达无负载转为负载时工作压差

图14 切梢装置马达无负载转为负载时输出扭矩

前10s为空载工况下的曲线图,在经过一定时间的波动后,马达的速度稳定在540r/min左右,流量变化与转速变化相关联,最终稳定在120L/min左右;10s时为马达加负载,马达转速会经过短暂的下降阶段、上升阶段和波动阶段;12s左右回重新稳定在540r/min,流量变化与速度变化关联,变化情况也类似,最后也稳定在120L/min。这说明,切梢装置的液压系统速度刚性较好,调速系统设计满足工作要求。由于马达输出扭矩与工作压差存在的联系,工作压差和输出扭矩的变化相似。在10s加入负载后,马达扭矩与工作均瞬间提高,波动一段时间后工作压差稳定在6.2MPa左右,输出扭矩则稳定在78N·m左右。该装置的速度、扭矩均满足使用要求,设计可行。

3.3.2 切梢装置升降缸仿真分析

液压缸的仿真时间设置为10s,结果如图15、图16所示。

图15 切梢装置提升位移图

图16 切梢装置上升速度图

升降装置启动后,速度会经过短暂的波动,最后稳定在0.046m/s附近。5.5s后,速度瞬间降为0,与上升速度相对应,上升运动为匀速直线运动;位移保持不变,说明提升装置到达最大行程,为0.25m。下降时的过程与上升过程类似,说明升降系统的液压系统理论设计合理,满足使用要求。

4 切梢装置液压系统试验研究

为了验证切梢装置工作的稳定性,对加装切梢装置的样机进行动态特性试验和田间试验,在此过程中,可以验证仿真的正确性,同时能够测得马达的压力、流量等参数,还能得到切梢装置的功率。

4.1 试验设备和材料

测量仪器包括HM20通用型压力变送器及CT150-V-B-B-6流量传感器,此外还有24V直流电源、转速表及武汉优泰UT3004S采集器及配套力学试验与应变分析软件等相关器材,如图17所示。广西久隆甘蔗实验田为本次试验的地点,试验的甘蔗为粤糖159型,甘蔗密度为4~7株/m,直径约20~30mm,垄高介于100~250mm,垄距为1 200mm。

图17 试验所用设备

4.2 动态特性试验方案

在甘蔗收割机切梢装置马达的进油口安装流量传感器和压力传感器,测量马达在启动、空载和停止时的动态特性,采集卡的作用是收集压力信号并导出压力变化曲线。

4.3 动态特性试验结果与分析

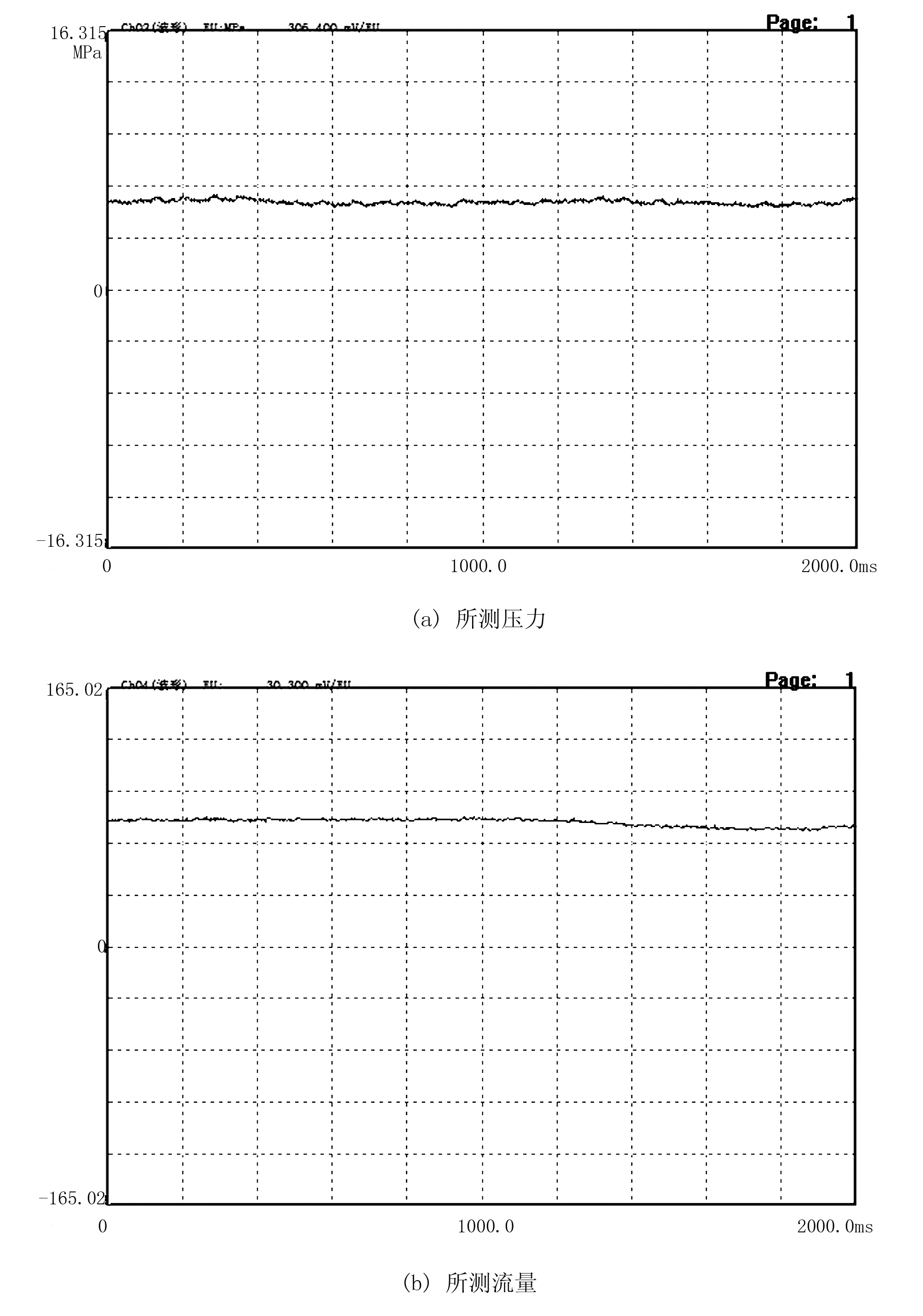

图18为在1次测量中切梢马达的压力变化曲线。

切割器马达启动后压力瞬间升高,再下降至工作压力附近,2.5s左右后稳定在6.1MPa左右。得益于M型中位机能换向阀马达制动后压力瞬间降为0。马达动态特性曲线与仿真时得到的结果基本相当,验证了仿真的正确性。

4.4 田间试验方案及结果分析

在田间进行甘蔗收割试验,每组按10m进行收割,一共3组,通过采集卡记录其压力及流量的值。此处给出第1组的试验结果,如图19所示。

图19 第1垄切割器切梢装置液压系统压力及流量变化曲线图

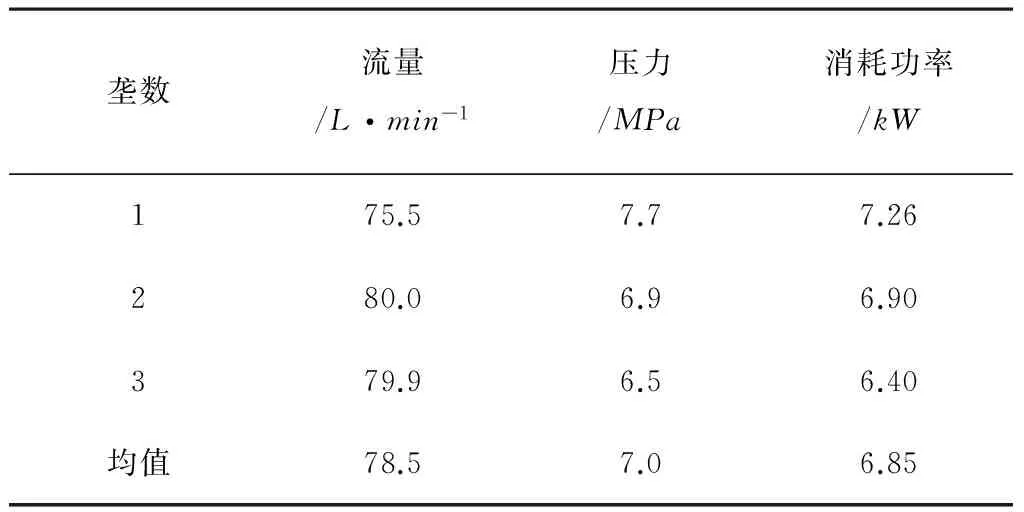

由采集卡采集到的压力及流量变化值,可以归纳出切梢装置田间试验结果,如表2所示。

表2 切割器及切梢装置田间试验结果

由表2可以看出:切梢装置的平均功率为6.85kW,这是由于在实际设计样机的液压回路时,将切割器和切梢装置的油路集成在一起,共用一个回路所致。由课题组研究可知[19],切割器的功率在4kW左右,因此切梢装置的功率应该在2.85kW左右,满足实际工作要求。

5 结论

针对切梢装置的运动要求,理论上设计了包括有速度控制、卸荷控制、锁紧控制和制动控制的切梢装置液压系统。在AMEsim对切梢装置液压系统进行了建模仿真,验证了理论设计的液压系统可行。实地测量了切梢装置马达的动态特性,与仿真所得结果基本相当,验证了仿真的正确性,获得切梢装置功率为2.85kW。

[1] 肖峤玲, 陈耀溥, 黄瑞环,等. 甘蔗梢汁非糖成分的测定与讨论[J]. 甘蔗糖业, 1988(1):40.

[2] 高建立.整杆式甘蔗收获机液压系统的改进设计与试验研究[D].南宁:广西大学,2014.

[3] 梁兆新.甘蔗生产机械化发展状况探讨[J].中国农机化,2003(2):14-18.

[4] 区颖刚,杨丹彤. 甘蔗主产区生产机械化的几个问题[J].广西农业机械化,2010(4):8-10.

[5] 刘庆庭.甘蔗切割机理[D].广州:华南农业大学,2004.

[6] 郑丁科,区颖刚,李志伟,等.廿蔗收割机前进速度与切割器转速的匹配[J].农机化研究,2010,32(6):5-38.

[7] 卿上乐,区颖刚,刘庆庭.甘蔗收割机单圆盘切割器运动学分析[J].农业机械学报,2006,37(1):51-54.

[8] 刘庆庭,区颖刚,卿上乐,等.甘蔗茎秆切割力试验[J].农业工程学报,2007,23(7):90-94.

[9] 麻芳兰.小型整秆式甘蔗收割机切割系统的改进与试验[J].农业工程学报,2014(15):18-24.

[10] Kroes S, Harris H D. Variation of cutting energies along a sugarcane internode[C]//Conference on engineering in Agriculture and Food Processing.Queensland: Agricultural-Engineering-Australia,1996,25:3,55.

[11] Norris C P, Davis R J, Poulsen L S, et al. An investigation into the feeding of lodged green cane by harvesters[J].Proc. Aust . Soc Sugar Stalk Technol,1998(20):224-231.

[12] Davis R J, Norris C P. Improving the feeding ability of the sugarcane harvesters[C]// Proceedings of the 2002 conference of the Australian Society of Sugar Cane Technologists.Queensland:NSW,2002.

[13] 李婉,李尚平,刘东美.小型整秆廿蔗收获机械喂入机构仿真分析与试验研究[J].农机化研究,2010,32(11):152-155.

[14] 迈克尔·L·海因丝.用于甘蔗收割机的切梢器:中国,102523829A[P].2012-07-04.

[15] 黎家金.整杆式甘蔗联合收割机研制若干问题浅[J].广西农业机械化,2009(3):8-9.

[16] 罗词广,王顺喜,彭彦昆,等.我国甘蔗联合收割机发展中一些问题的探讨[J].农机化研究,2013,35(6):247-249.

[17] 梁伟,王斌武.甘蔗收割机发展现状与前景展望[J].科技信息,2011 (36):31-33.

[18] 韦荣发.基于负载压力的小型甘蔗收割 机行走速度自动控制系统研究[D].南宁:广西大学,2015.

[19] 周启迪.甘蔗联合收割机液压系统运行特性节能机理研究[D].南宁:广西大学,2010.

Design and Test of the Hydraulic System of the Top Cutting Device for Small Sugarcane Harvester

Ma Fanglan, Lin Yazhou, Dong Chao, Sheng Ke, Cai Li, Gao Jianli

(College of Engineering,Guangxi University,Nanning 530004,China)

Cane top will reduce the rate of sugar in the process of sugar refining, and cane top part in the logistics system of sugarcane harvester is not conducive to the normal operation of the logistics system, for these problems, assemble a cane top cutting device on the original physical prototype. By analyzing the motion requirement of the top cutting device, design the the hydraulic transmission system, and use AMEsim software to simulate the system. Test and analysis the dynamic characteristics of the motor of the top cutting device and get the changes of the dynamic characteristics of the motor under different work conditions, and the feasibility of the scheme is verified. At last, the flow and pressure of the hydraulic system of the cutting device are tested by field experiments, and obtain the power consumption of the system is.

sugarcane harvester; cane top cutting device; AMEsim; hydraulic system

2016-03-14

国家自然科学基金项目(51465004);广西自然科学基金项目(2014GXNSFAA118381);广西理工科学实验中心项目(YXKT2014011)

麻芳兰(1976-),女,广西横县人,副教授,硕士生导师,博士,(E-mail)1214293297@qq.com。

S225.5+3

A

1003-188X(2017)04-0055-07