0.6米暂冲式跨超声速风洞流场控制系统设计

,,

(中国空气动力研究与发展中心高速所,四川 绵阳 621000)

0.6米暂冲式跨超声速风洞流场控制系统设计

秦建华,凌忠伟,王博文

(中国空气动力研究与发展中心高速所,四川绵阳621000)

0.6 m暂冲式跨超声速风洞是一座引射下吹式暂冲型三音速增压风洞,风洞具有结构组成复杂、系统控制精度要求高、运行方式多样和运行安全要求严格的特点;对风洞流场控制系统硬件结构和功能需求进行了分析,开展了基于NI PXI RT嵌入式实时硬件结构和LabVIEW软件开发平台的风洞流场控制系统研制工作。重点在控制系统硬件组成、软件结构和功能设计、信号采集与处理、控制策略和安全策略方面开展了设计、研究和调试工作。应用结果表明:该系统具有调节快、精度高、稳定性好、安全可靠的特点,成功实现了暂冲式跨超声速风洞复杂流程控制系统的应用软件开发。

风洞;流场;总压;控制策略

0 引言

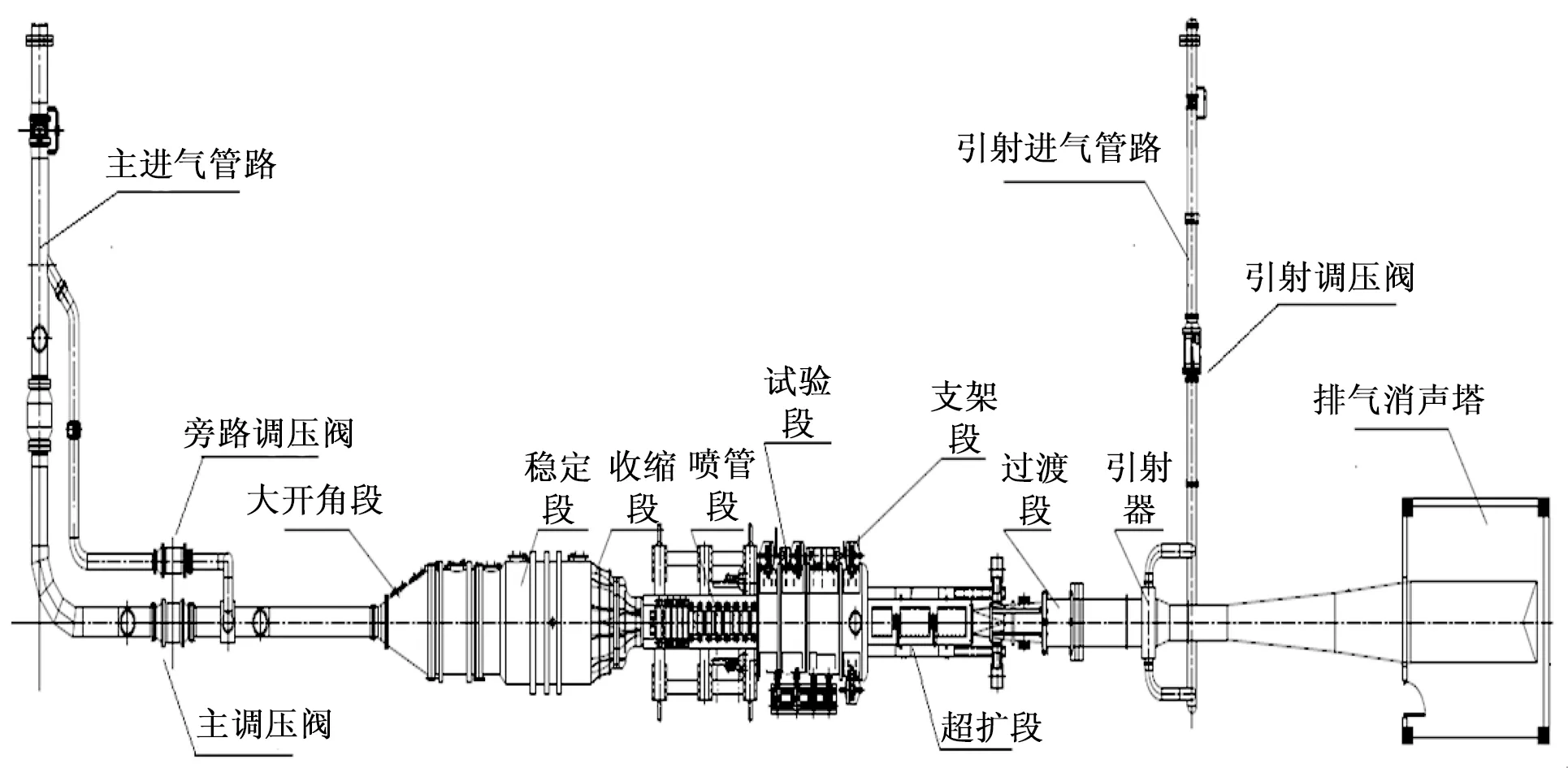

0.6m暂冲式跨超声速风洞是一座引射下吹式暂冲型三音速增压风洞,试验段横截面尺寸为0.6 m×0.6 m。风洞总体结构如图1所示。具体构成包括气源、主进气管路、多级阀门、大开角段、稳定段、收缩段、挠性壁喷管段、试验段、超扩段、引射器管路、排气消声段等[1]。风洞控制系统存在以下特点:

图1 FL-32风洞结构轮廓图

试验马赫数范围宽,马赫数控制范围为0.3~4.5,马赫数覆盖亚跨声速和超声速两种试验类型。

试验压力范围宽,压力范围为50~1070 kPa,压力范围内包括常压试验、增速压试验和降速压试验3种压力工况。

试验类型和压力工况的多样化使得试验流程控制实现复杂。

系统控制精度要求高,马赫数控制精度要求优于0.002,总压控制精度要求由于0.2%。

结合上述特点,为满足设计要求,硬件系统选用美国NI公司生产的具有实时功能的PXI RT嵌入式实时控制器作为核心控制器,采用PXI总线板卡实现核心控制器与智能仪表的数据通信;软件采用LabVIEW + Real Time Module进行开发。经过风洞综合性能调试和标模试验检验,该控制系统稳定性好、试验精度高、能达到对风洞流场快速精确控制的要求。

1 风洞构成与工作原理

图1中稳定段、喷管段、试验段、超扩段等组成风洞洞体。主调压阀、旁路调压阀及其快速阀共同组成主进气管路阀门系统,负责试验中主进气管路气流的开闭和总压压力闭环控制;引射器调压阀及其快速阀组成引射进气管路阀门系统,负责试验中引射气路气流的开闭和引射压力闭环控制;栅指机构位于支架段内,用于亚跨声速流场驻室静压闭环控制。

风洞包括跨声速和超声速两种试验类型。跨声速试验时,柔壁型面控制系统将喷管预置到声速型面,由总压系统和驻室静压系统共同控制试验段M数;超声速试验前,柔壁型面控制系统将喷管预置到试验所需的M数型面,试验中,超过某一总压压力值的气流在通过喷管后形成所需超声速M数。

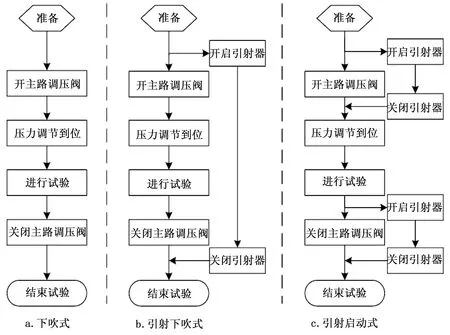

风洞包括常压试验、增速压试验和降速压试验3种压力工况,为满足各压力工况下对风洞及试验设备的保护要求,设计了下吹式、引射下吹式、引射启动式3种运行模式,如图2所示。下吹运行模式下,只有主路调压阀(主调压阀或旁路调压阀)对总压进行调节,引射器调压阀不工作,该运行模式适用于增速压试验及M<2.5的常压试验;引射下吹运行模式,主路调压阀和引射器调压阀均投入各自压力调节,该运行模式适用于降速压试验及M>3.5的常压试验;引射启动运行模式下,风洞启动时引射调压阀工作,然后主路调压阀投入运行,主路调压阀转入压力闭环控制后关闭引射调压阀,试验结束时再次启动引射调压阀[2],该运行模式适用于2.5≤M≤3.5的常压试验。

图2 FL-32风洞运行模式流程图

2 流场控制系统构成

风洞控制系统的任务是完成各阀门启闭、喷管型面、栅指位置、模型姿态、超扩段开度、洞体充气密封、部段间拉紧等控制[3]。

风洞流场控制系统的主要功能是对参与流场调节的阀门、栅指等执行机构进行位置闭环控制,以实现压力自动调节,从而建立所需的稳定流场,同时还负责模型姿态角控制,以获得模型在确定流场环境、不同姿态角的试验数据。流场控制系统是风洞测控系统的核心,其研制水平和运行效果至关重要,不仅与最终试验结果的精准度、数据质量紧密相连,更关系到参试设备、风洞设备乃至人员的安全。

流场控制系统采用基于现场工业总线的开放式集散结构进行设计,由测控间的上位运行管理计算机(简称:上位机系统)和风洞试验现场PXI RT实时系统(简称:下位机系统)两部分组成,上位机系统与下位机系统通过网络进行数据交互。如图3所示。

上位机系统由工业计算机和部署在该计算机上的上位运行管理软件组成。该系统负责用户与设备双向交互,岗位人员通过该软件获取风洞现场设备信息,发布机构控制指令和试验开车指令等。其主要功能包括现场设备参数、传感器参数、试验参数的管理,传感器校准、机构单动控制与监测、风洞试验控制与监测、数据分析即历史数据回放显示功能等。

下位机系统包括硬件系统和软件系统两部分组成。硬件系统由运行实时操作系统的PXI-8109嵌入式控制器,及如图3所示插入PXI机箱插槽的模拟量采集输入卡、开关量输入输出卡、485总线、CAN总线通讯接口卡等组成。系统通过总线接口卡、模拟、开关量输入输出接口卡与现场传感设备进行交互,采集压力、位置、总温、开关状态等信息,并依据上位机系统的指挥指令独立完成试验设备的有序调度控制。软件系统则由部署在嵌入式控制器的实时应用软件组成。软件负责风洞流场控制领域业务功能实现,软件在线实时收集处理现场传感、设备状态信息。依据上位机系统发布的指令控制现场设备动作,其主要功能包括通讯管理、试验进程控制、安全联锁控制、压力闭环控制与压力仿真、位置闭环控制、PXI硬件接口信号读写等。

图3 流场控制系统结构

3 流场控制系统程序设计

流场控制软件包括部署在上位机系统的运行管理软件和部署到下位机系统的实时应用软件两部分。软件采用LabVIEW2012统一开发环境进行开发,实时应用软件开发需要安装Real-Time实时软件模块。

3.1 软件功能设计

运行管理软件负责用户与设备双向交互,岗位人员通过该软件获取现场设备反馈信息,发布控制指令等,其主要功能包括参数管理(如:现场设备参数、传感器参数、试验参数等),传感器校准、机构单动控制与监视、风洞试验控制与监视、试验数据管理与数据分析等功能。

实时应用软件负责风洞流场控制领域的业务功能实现,该软件实时收集处理现场传感、设备状态信息,依据岗位人员发布的指令控制现场设备,其主要功能包括通讯管理、试验进程控制、安全联锁控制、压力闭环控制与压力仿真、位置闭环控制、PXI硬件接口信号读写等。实时应用软件结构如图4所示。

图4 实时应用软件结构图

3.2 信号采集与处理

流场控制系统使用的数据采集卡为PXI-6289,该卡具有32路18位模拟单端输入,48路数字I/O,单通道采样频率为625 kS/s。系统设定通道采样频率为5 kS/s,采样数为100,采样周期为20 ms,连续采集16路信号,满足试验要求。

系统使用的传感器型号与参数如表1所示。为确保试验安全,总压传感器按照2组3档共6支的方式设计,测点安装于风洞稳定段内,2路相互独立的测压管路分别为2组传感器供气,2组传感器互为备份并互相监测。传感器精度均为0.04%,量程分为低、中、高3档,量程分别为50PSI、100PSI、300PSI,试验时根据工作压力范围选择合适量程的传感器,以保证总压控制精度和传感器安全。

表1 传感器型号及参数

3.3 控制流程设计

跨超声速风洞试验过程中,在跨声速试验时,流场的建立通过主路调压阀和栅指机构分别控制总压和静压得以实现;在超声速试验时,柔壁型面控制系统将喷管预置到试验所需M数型面,流场的建立通过主路调压阀控制总压得以实现。为降低超声速试验流场建立和关车过程中的气动冲击,或为实现降压试验,需要投入引射器调压阀进行引射压力调节。以下将以跨声速试验流程为例简要介绍风洞运行流程和控制策略。

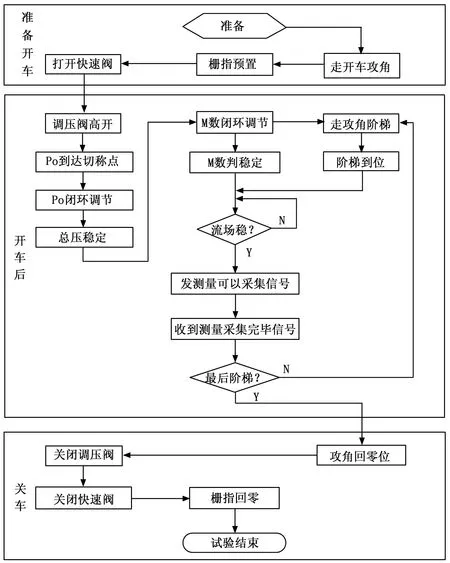

跨声速试验流程如图5所示。系统运行前,确认各参试分系统运行状态和网络通信状态,将试验开车参数发布到实时应用软件。

图5 跨声速试验流程图

试验开始后,自动对各传感器信号进行采集分析与处理,实时参与压力、位置闭环控制。针对暂冲式风洞对流场建立时间和压力控制精度的要求,提出了快速启动与串级控制方法:准备开车阶段,将攻角、栅指预置到开车位置;开车后,采用开环调节方式,在保证风洞安全运行的前提下,控制主调压阀高开,快速完成风洞管路填充,当稳定段总压达到启动压力,主调压阀回调至计算稳态开度,控制总压下降至目标工作压力附近,转入稳压调节阶段。

稳压调节阶段,采用双闭环串级控制,调压阀、栅指机构位置控制环在里面,称为副环或副回路,采用有较快响应的比例、积分调节,在控制过程中起“粗调”的作用;压力控制环在外面,称为主环或主回路,采用可满足高精度要求的智能PID调节,完成“细调”任务,最终实现实际总压、静压对目标压力的精确跟踪[4-6]。如图6所示。

图6 跨声速流场控制框图

流场稳定条件包括总压、M数波动范围、攻角阶梯到位和延时时间。总压、M数波动范围达到设定精度,攻角阶梯到位且经过设定延时时间而不超出,则认为满足流场判稳条件,可以通知测量系统进行采集,测量采集完毕则通知走下一个阶梯,完成所有阶梯数据采集后,试验转入关车流程。

3.4 压力控制PID算法实现

PID是Proportion(比例)、Integral(积分)、Derivative(微分)的简称,是目前使用最广泛的工业控制器[7]。PID控制器由比例单元P、积分单元I、微分单元D组成。

为满足风洞压力控制稳定性和精度要求,按照如下思路设计了PID算法。

比例操作是控制器增益乘以误差,比例项等式如下所示:

uP(k)=Kc×e(k)

其中:Kc表示控制器增益;e(k)表示当前误差。

首先,当地政府部门应该积极完善现阶段的法律法规,确保每一家进入到餐饮市场的企业都处于同一市场竞争机制下,保证公平性。

离散积分操作有几种方法,如前向差分、后向差分和梯形逼近。使用梯形积分可避免PV或SP的突然改变引起积分操作的剧烈变动,积分项等式如下所示:

其中:ΔT是控制器的采样时间

SP的突然变化会引起误差e的微分操作,因而会造成控制其输出振荡。这些振荡被称作微分冲击,为避免微分冲击,可仅向PV应用微分操作,不要向误差e应用微分操作,微分项等式如下所示:

控制器总的输出如下列公式所示:

u(k)=uP(k)+uI(k)+uD(k)

其中:u(k)表示控制器输出

SP、PV分别表示设定值和过程变量

由于该方法输出相对于S0的增量,所以误动作时影响很小,容易得到比较好的控制效果。

为提高压力调节速度和精度,在上述方法基础上还使用了积分分离和变速积分控制方法。具体实现方法是,依次从大到小设定3个误差点(e3>e2>e1),划定4个误差区 (∞,e3]、(e3,e2]、(e2,e1]、(e1,0],这里误差取绝对值,控制器输出自带符号和方向。当误差处于最大误差区时,不投入积分项;当误差离开最大误差区后,投入积分项,并随着误差的减小,依据误差所处区间,分段修改积分比例系数和时间常数,增强积分效果,提高压力控制精度。

本项目在调试中没有使用微分项。

3.5 系统安全策略

跨超声速风洞运行风险主要来自试验中产生的“两高一低”运行状态及其它异常情况,在超声速运行工况运行时,最高M数为4.5,增压试验时最高总压超过1 000 kPa;在降压运行工况时,引射器可以将稳定段总压抽吸到20 kPa。由于这些原因,在风洞启动、关车过程中冲击载荷容易对试验模型或天平造成损害,激波震荡或激波回退不仅易造成上述损害,甚至可能会伤及烧结丝网等洞体结构件。为防止在试验中出现意外,特在控制系统中加入了安全联锁。

安全联锁设计为三级,权限由低到高,一级联锁由流场控制系统的PXI实时系统实施,二级联锁由PLC安全联锁控制系统实施,三级联锁是纯硬件电路联锁控制。本级出现异常,不能控制时,则将控制权移交到高一级接管控制。以下重点介绍下PXI实时系统的安全策略。

PXI实时系统主要采取了以下几种安全策略。一是防冲击控制策略,即为降低高M数、高总压工况启动、关车冲击载荷,投入引射器辅助快速建立流场;在降压试验工况,当总压低于大气压比较多时,则关车前先升总压到高于大气压,再关引射器;二是总压超压保护策略,一旦检测到总压超过设定的安全阀值,就转入总压超压关车流程;三是网格压降超压保护策略,一旦检测到网格压降超过设定的安全阀值,则转入网格超压关车流程;四是设备故障,一旦出现设备不受PXI系统控制的情况,则将控制权限移交给PLC安全联锁控制系统,由PLC安全联锁控制系统实施关车流程。

3.6 试验结果分析

2015年,风洞进行了为期数月的风洞综合性能调试,并进行了基于GBM-04A和AGARD-B模型的标模试验,图7给出了风洞两种运行模式的试验数据曲线。标模试验数据表明,亚跨声速M数控制精度均满足ΔM≤±0.002,超声速总压控制精度均优于0.2%,达到了系统预期的设计要求。

4 结论

0.6 m暂冲式跨超声速风洞是功能相对比较齐全、试验运行代表性较强的一座新风洞。

该风洞流场控制系统研制以风洞运行安全、可靠、高效为前提,采用了基于现场总线和网络化的开放集散结构设计方法,开发了基于NI PXI RT嵌入式实时硬件结构和LabVIEW软件开发平台的流场控制硬件、软件系统,系统具有测量、控制精度高,自动化程度高以及扩展性强等优点。标模和型号试验数据表明,各压力控制子系统能可靠地控制执行机构并实时自动跟踪调节总压、驻室静压和引射器集气室压力,操作简便灵活,满足试验要求且具有较高的运行安全性。

同时,0.6 m暂冲式跨超声速风洞流场控制系统硬件结构具有一定通用性,可为新建、改建风洞流场控制系统设计提供借鉴和参考。

[1] 褚卫华,林辰龙,谢明伟. 0.6 m暂冲式跨超声速风洞控制系统设计与实现[J].计算机测量与控制,2016.24(8):69-73.

[2] 高 川,周 波,蒋婧妍,等. 基于LabVIEW的大型超声速风洞总压测控系统设计与应用[J].测控技术,2014,33(8):84-87.

[3] 高 川,刘 烽,周 波,等. 某超声速风洞测控系统[J].兵工自动化,2013,32(2):63-66.

[4] 刘金琨.高级PID控制与MATLAB仿真[M].北京:电子工业出版社,2003.

[5] 项国波.时滞系统优化控制[M].北京:中国电力出版社,2008.

[6] 徐亚健,杨益群,周美刚.锅炉主蒸汽温度控制系统二次优化控制研究[J].计算机测量与控制,2015,23(6):1997-2000.

[7] 熊家秦,熊 锐,吴 坚,等.增量式PID怠速控制策略在发动机上的应用[J].广东工业大学学报,2013,(3):109-111,117.

DesignofFlowFieldControlSystemfor0.6mIntermittentTransonicandSupersonicWindTunnel

Qin Jianhua,Ling Zhongwei,Wang Bowen

(High Speed Institute, China Aerodynamics Research and Development Center,Mianyang 621000,China)

The 0.6 m intermittent transonic and supersonic wind tunnel is a ejection type、blow down、trisonic、pressurized wind tunnel ,the composition of structure was complex, high control accuracy was required, the running mode was various and the strictly operation safety was required. Analyzed the hard structure and functional requirement of the flow field control system, the design research of flow field control system based on National Instrument PXI embedded Real Time hardware and LabVIEW development platform was carried on. The architecture and function, signal acquisition and processing, control and safety strategy design of the software were mainly focused on. Practical application shows that the system has virtues of exact and fast regulation, stable working, safe and reliable, which has successfully realized application development for complex process control system.

wind tunnel; flow field; total pressure; control strategy

2017-04-13;

2017-05-23。

秦建华(1975-),男,四川绵阳人,工程师,硕士,主要从事风洞测控技术方向的研究。

1671-4598(2017)11-0050-05

10.16526/j.cnki.11-4762/tp.2017.11.013

V211

A

——次级调压阀