滑动轴承在发电机中的应用

张亚鸽,陈 帅,杜云飞

滑动轴承在发电机中的应用

张亚鸽,陈 帅,杜云飞

(中船重工电机科技股份有限公司,太原030000)

本文介绍了滑动轴承的原理及应用,详细说明了应用于发电机的几类滑动轴承,并且对采用滑动轴承的发电机在实际应用中对标准轴承的特殊处理进行了分析。

滑动轴承 密封 轴瓦刮研

0 概述

滑动轴承按照不同的用途有多种分类,每一种轴承都有其优缺点,在机械行业,可根据轴承的优缺点择优选择不同种类的轴承。滑动轴承在使用合理的情况下,滑动轴承的寿命是无限的,因此,广泛应用于各个行业。现针对滑动轴承在发电机中的应用进行简要分析说明。

1 滑动轴承的简介

滑动轴承按其工作原理可分为静压轴承与动压轴承两类。

1.1 静压轴承

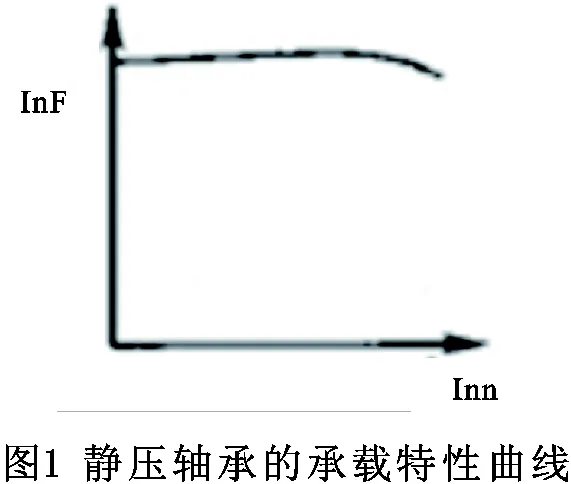

静压轴承是依靠润滑油在转子轴颈周围形成的静压力差与外载荷相平衡的原理进行工作的。通过图1的承载特性曲线可以看出不论轴是否旋转,轴颈始终浮在压力油中,工作时可以保证轴颈与轴承之间处于纯液体摩擦状态。因此,这类轴承具有旋转精度高、摩擦阻力小、承载能力强的特点,并且对转速的适应性和抗振性非常好。但是,静压轴承的制造工艺要求较高,还需要一套复杂的供油装置,因此,除了在一些高精度设备上应用外,其他场合使用尚少。

1.2 动压轴承

动压轴承也叫液体动压径向滑动轴承,在工作时,轴径与轴瓦之间形成具有一定厚度、并能承受外载荷的动压力油膜,动压轴承的承载特性曲线见图2,随着油膜的产生将轴颈与轴瓦完全隔开,从而实现液体摩擦润滑,因而其摩擦系数和磨损极小,并具有较大的承载范围,常用于高、中速、重载和回转精度要求较高的场合。

动压轴承形成动压油膜的基本条件如下:

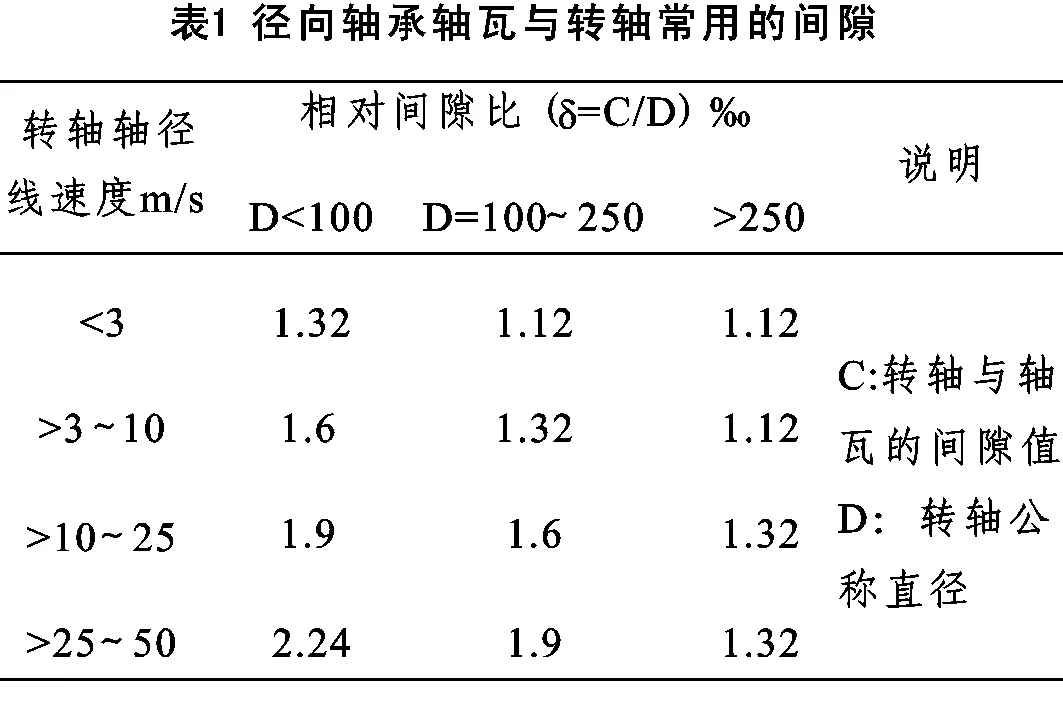

1)两相对滑动表面间必须形成收敛的契形间隙,径向轴承轴瓦与转轴常用的间隙见表1;

2)两表面间必须具有一定的相对滑动速度,即v≠0,且其相对运动方向必须使润滑油从大端流进,小端流出;

3)润滑油要有一定的粘度,且供油充分。

动压轴承是利用轴的高速旋转,在轴与轴瓦之间形成油膜,此供油系统简单,设计良好的动压轴承具有很长的使用寿命,因此,很多旋转机器(例如膨胀机、压缩机、泵、电动机、发电机等)均广泛采用各类动压轴承。

2 滑动轴承在发电机中的应用

2.1 动压轴承在发电机中的应用

动压轴承按照润滑方式,分为自润滑、复合润滑和强迫润滑滑动轴承。

2.1.1自润滑滑动轴承

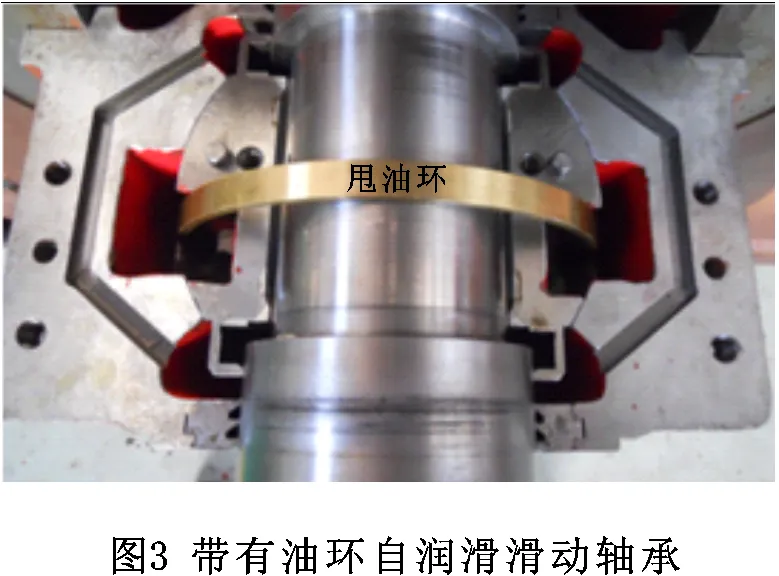

自润滑滑动轴承是采用油环自润滑结构,依靠轴承内部的甩油环将储存在轴承座内的润滑油带入轴瓦与轴之间的间隙,满足轴承的润滑要求。见下图。

2.1.2. 复合润滑滑动轴承

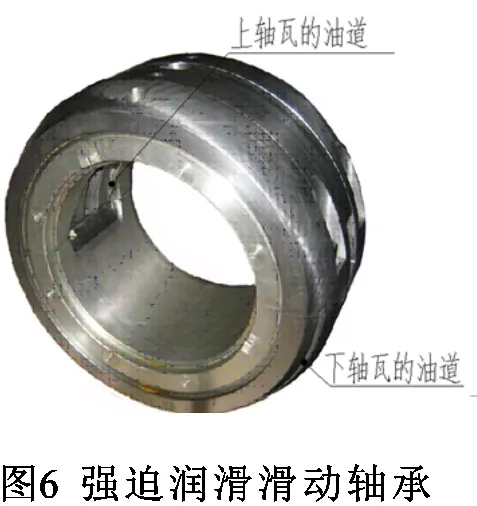

复合润滑滑动轴承是采用油环润滑加强迫润滑的结构。滑动轴承中有甩油环、油道见图5,在轴承座外部有进出油口,进出油口的位置见图4所示,润滑油直接充满轴与轴瓦的间隙。

复合润滑滑动轴承的油位必须保证在油位观察窗3/5附近的位置,才能保证甩油环在任何情况下可以自带润滑油,在强迫润滑的供油装置出现故障时,从报警到停车的3-5分钟之内,通过甩油环可以维持轴承的润滑,减小轴瓦的损伤,对轴承起到保护作用;因此复合润滑轴承因油位较高,在使用过程中漏油相对严重一点。对于复合润滑的轴承,进出油孔根据轴瓦的设计,选择进油孔2,出油孔选择出油孔1。

2.1.3 强迫润滑滑动轴承

强迫润滑滑动轴承就是复合润滑滑动轴承去掉甩油环,其余结构相同。强迫润滑滑动轴承是完全靠外部润滑的滑动轴承,进出油孔分别选择图4中的进油孔2和出油孔2,下轴承座储油油位比较低,可以避免轴承的渗油。

2.2 静动压轴承在发电机中的应用

静动压轴承其实是利用静压和动压轴承的优点组合的滑动轴承,静压防止了发电机启动、停止前转轴对轴瓦的损伤,动压保证了保证油膜形成和带走摩擦产生的热损耗。静动压轴承适合低转速、重载荷的发电机使用。如下图7所示。

在启动电机前开启高压油,直到电机正常运转时关闭高压油。在停止运行电机前,开启高压油,直到电机停止运转时关闭高压油。开机和停机时开启高压油,是减小启动或停机时重载荷对合金的磨损,延长轴瓦使用寿命。轴瓦有高压油进入口、低压油进入口,相互独立;低压油主要保证油膜形成和带走摩擦产生的热损耗,高压油靠压力托举转子的重量,使转轴在未运转前与轴瓦形成有效安全厚度的油膜,保证转轴安全运行。

3 标准滑动轴承在发电机应用中的特殊处理

3.1 对滑动轴承密封处的特殊处理

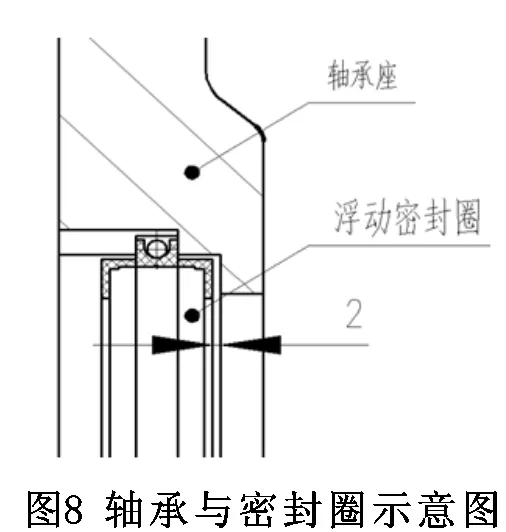

针对强迫润滑的滑动轴承,会出现渗油的现象,长期运行影响发电机的整体性能,渗油是滑动轴承内部的润滑油渗到密封的外部,流入电机内部,密封圈与轴承座设计图见图8所示。

有渗有回就会减缓渗到外部的油量,基于该原理,对滑动轴承密封处的轴承座进行了特殊的要求,如图9所示。

3.2 滑动轴承在发电机装配前的特殊要求

3.2.1研磨

滑动轴承在装配前,都需要将轴承与轴进行研磨,保证轴瓦与轴的完好配合。

3.2.2刮瓦

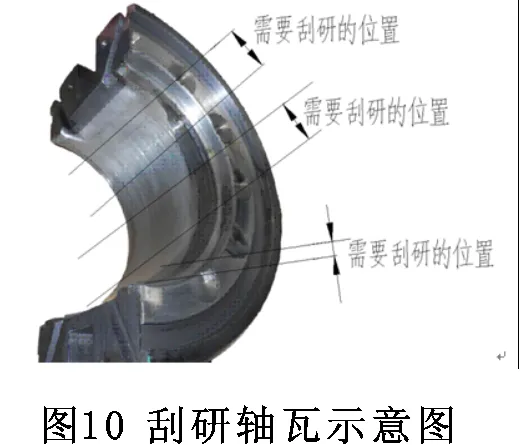

轴瓦在装配前,必须对下轴瓦进行刮瓦,刮瓦可以增大轴瓦与轴的储油量,减小发热,刮瓦跟个人的手法有相当大的关系,完全凭借手法保证间隙的大小,间隙太小相当于没有刮,间隙过大,相当于加大了轴承的磨损量,并且形成不了油膜。装配前轴瓦需要刮研的位置如图10所示:

4 结论

经过上述分析,介绍了最常应用于发电机的滑动轴承的类型,以及各类轴承的优缺点,并且针对安装于发电机的滑动轴承提出了特殊要求,对该要求进行了分析说明,提高了发电机的质量。

[1] E·维德曼.电机结构. 机械工业出版社.

[2] 濮良贵. 机械零件. 高等教育出版社.

[3] 机械设计手册.机械工业出版社.

Application of Sliding Bearing in Generator

Zhang Yage, Chen Shuai, Du Yunfei

(Motor Science and Technology CO., Ltd., CSIC, Taiyuan 030000, China)

TH 133

A

1003-4862(2017)11-0054-03

2017-09-15

张亚鸽(1982-),女,工程师。研究方向:电机设计。