光纤环绕制缺陷动态检测方法研究

杨瑞峰,丁 清,郭晨霞,张 鹏

(中北大学 仪器与电子学院,仪器科学与动态测试教育部重点实验室,太原 030051)

光纤环绕制缺陷动态检测方法研究

杨瑞峰,丁 清,郭晨霞,张 鹏

(中北大学 仪器与电子学院,仪器科学与动态测试教育部重点实验室,太原 030051)

提出了光纤绕环制缺陷的动态检测方法,此方法采用了动态图像检测的思想,通过对图像中的光纤丝轮廓顶点进行自动定位,可以准确得到光纤丝的像素坐标,然后将计算得到的光纤丝间距与理想阈值进行对比便可识别出光纤绕制图像中存在的缺陷以及发生缺陷的具体位置。经实验验证,此方法有效、可行,具有检测速度快、误检率低、检测精度高、通用性强等特点。为光纤环的全自动绕制技术的研究提供了一定的理论依据。

光纤环; 视觉检测; 缺陷识别

0 引 言

光纤陀螺仪是用于检测自转的一个传感器,它具有响应快、动态范围大、质量轻、功耗低、寿命长、体积小等特性,因此具有广泛的应用领域。目前,它广泛应用于航天航空、航海、卫星姿态和星际导航系统中,而光纤环是光纤陀螺的关键部件,是按一定规则绕制,并辅以特殊的密封胶填充而形成的全固态的圆环形光纤线圈,光纤环的绕制质量是影响光纤陀螺仪测量精度的重要因素[1-6]。

虽然光纤环绕制技术随着光纤的出现就开始被广泛研究,但是随着社会的发展及工业的需求,在工程生产中对光环的绕制精度要求越来越高。由于光纤直径误差、内应力和绕制机的跳动度等因素往往会影响排线精度[7],而这些因素又具有随机性,无法消除,所以在绕制过程中会出现间隙和爬丝两种绕制缺陷。目前常用的绕制方式属于半自动绕制,需要人工用肉眼实时识别绕制缺陷,并对出错的光纤丝进行手动调整,由于人眼存在一定的局限性,该方法无法保证光纤环的良好一致性。为了实现光纤丝的全自动精密绕制,有学者提出了用机器视觉代替肉眼对绕线过程进行高精度在线实时检测,但目前的研究处于起步阶段,存在检测精度低、误检率高、通用性差等问题,无法代替人工在光纤环的实际生产中应用[8-11]。

1 光纤环绕制检测基本思想

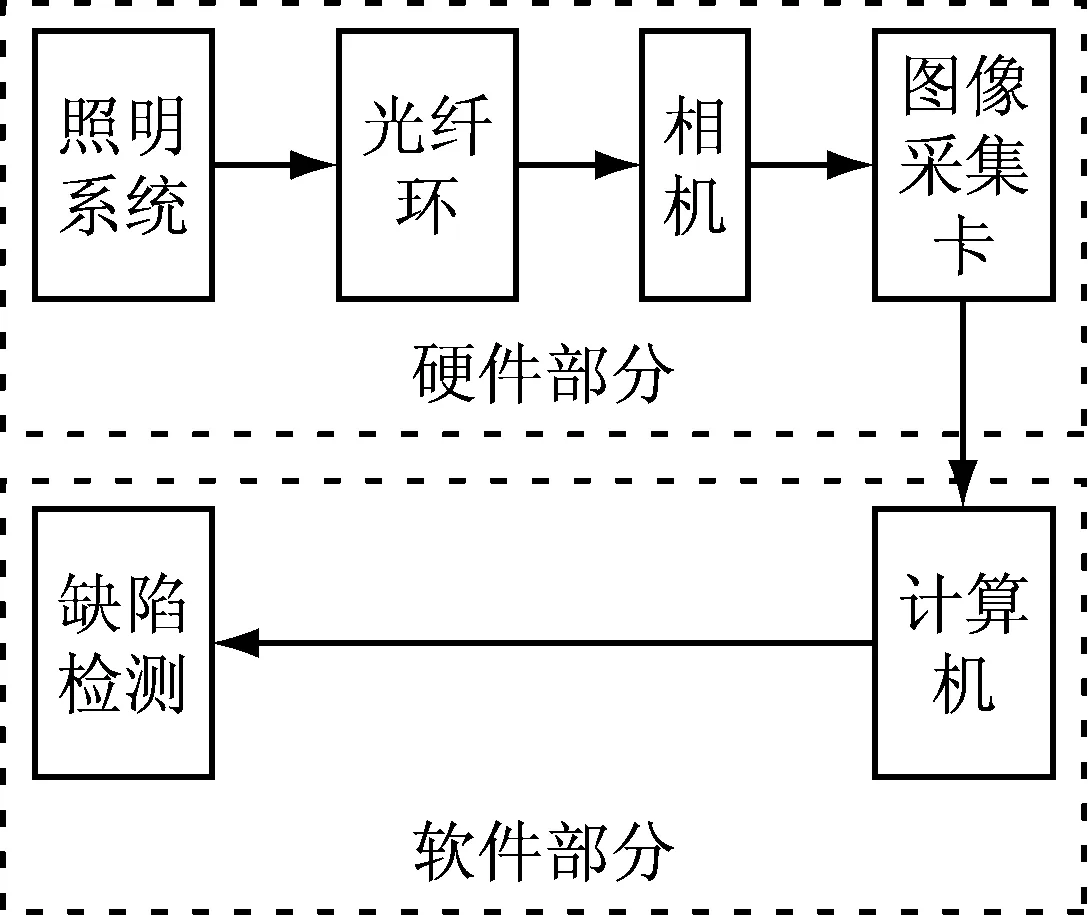

常用的光纤环绕制方法有直接缠绕法、双极性缠绕法、四极性对称缠绕法等[12],它们各层之间的绕制方向各不相同。虽然光纤环的整个绕制过程较为复杂,但是其所有绕制过程可以分为3种状态:间隙、爬丝和正常,因此只需识别间隙和爬丝两种绕制状态,并将出错位置反馈给绕制机即可。本文研究的光纤绕制检测方法采用了图像检测思路,因为图像检测具有非接触、全自动、实时性强、低成本、检测精度高等一系列优点,这些刚好可以满足光纤环绕制检测的工业需求。光纤环绕制检测系统的构成如图1所示,其中照明系统至关重要,它对所采集图像的质量具有决定性作用[13]。首先由硬件设备实时采集图像;然后将图像传到计算机;接着通过软件对绕制图像进行缺陷识别。若发现存在爬丝和间隙缺陷,立即给绕制机反馈出错信息,否则视为绕制正常,不做任何处理。

图1 系统构成图

2 缺陷检测流程及算法

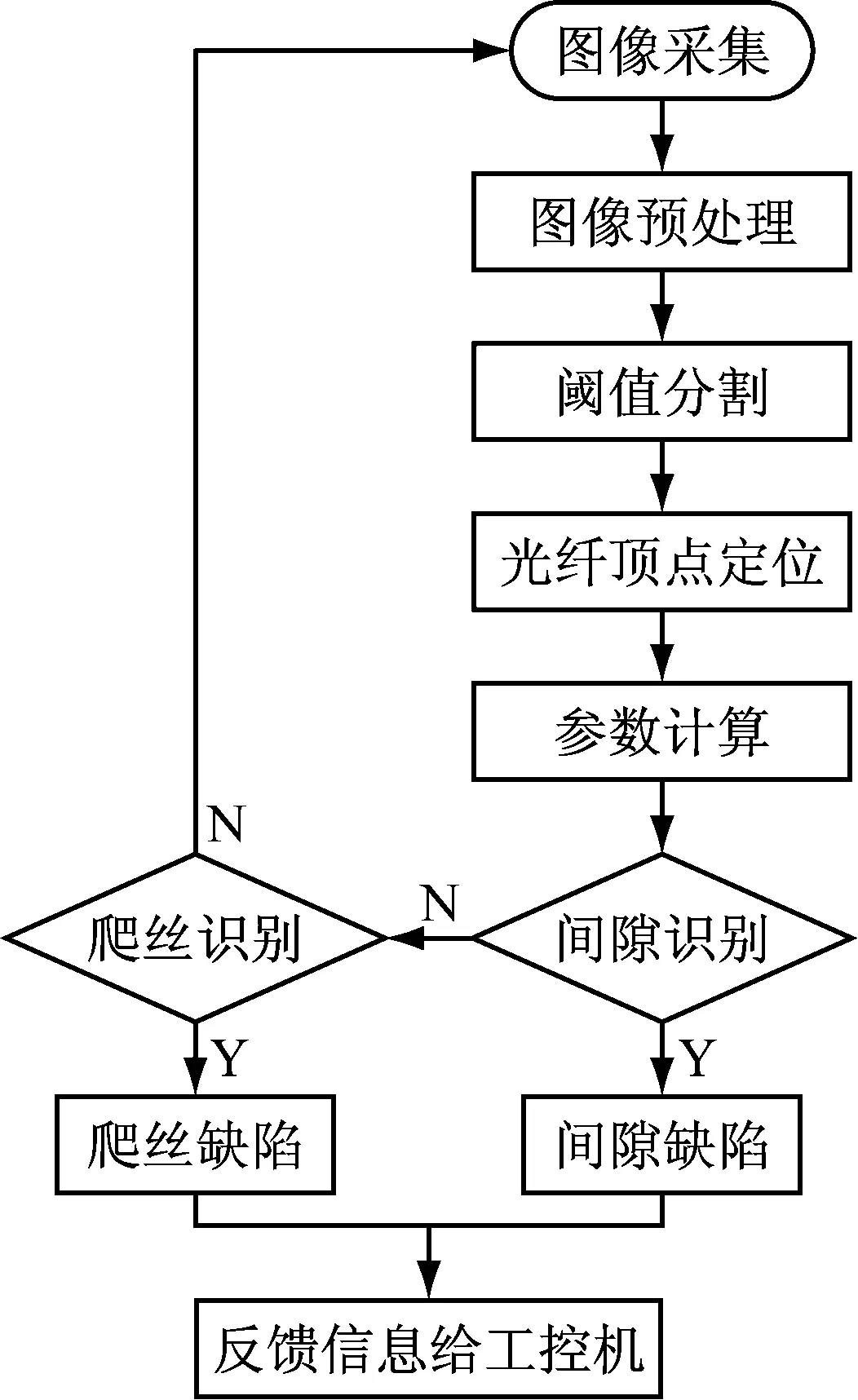

缺陷识别是整个检测系统的核心部分,其整体的识别流程如图2所示。它的设计是在Halcon软件平台上实现的,因为Halcon软件不仅拥有丰富的机器视觉算法包,而且还拥有一套交互式程序设计界面,方便了程序代码的撰写、调制及修改。

图2 缺陷识别流程图

2.1图像预处理

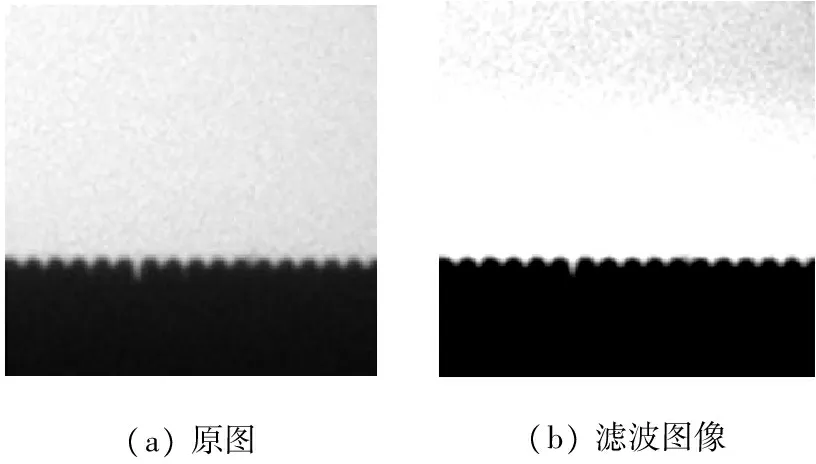

由于噪声、光线等因素的影响,往往系统所采集的图像不太理想,难以满足后期的图像检测要求,故需要对采集的原图像进行一些预处理(如图像增强、滤波、去噪等)来改善图像的质量。本系统所采集的光纤环图像如图3(a)所示,从图中可以看出,背景中含有均匀噪声,同时光纤丝边缘轮廓清晰度较差,综合考虑选用中值滤波器对其进行滤波[14],一方面可以去除部分噪声;另一方面可以增强光纤边缘,滤波后的图像见图3(b)。

(a)原图(b)滤波图像

图3 光纤环图像预处理效果对比

2.2阈值分割

由图3(b)可见,图像前景轮廓清晰、灰度均匀,背景中仍存在少许噪声,且前景与背景存在明显的灰度反差。在缺陷检测研究中,感兴趣的是光纤环的轮廓信息,其包含于前景区域,因此需要选用合适的阈值将前景区域分离。常用的阈值分割算法有固定阈值分割法和自适应阈值分割法[15],由于采集的图像为动态图像,每幅图像中的前景与背景的分水岭处的灰度值各不相同,因此需要使用自适应阈值法自动确定阈值,通过调用auto-threshold函数对图3(b)进行处理,结果如图4所示。从图中可见,前景已被成功分割,而且光纤边缘清晰,符合后期图像检测要求。

图4 分割后的图像

2.3顶点定位

光纤绕制过程中出现的间隙和爬丝缺陷其实是由于排线过程中光纤间距过大或过小所引起的,因此确定光纤间距是缺陷检测的关键。从图5可以看出,光纤环的轮廓是由许多圆弧形状连接而成,每个圆弧其实就是一个光纤丝,所以只要确定每个圆弧上的顶点位置就可以得到光纤丝的像素坐标,进而可以计算出光纤间距。目前,大部分的光纤绕制检测方法需要建立矩形区域或基准线作为参照对象,其原理属于静态图像检测,其检测精度与基准线有直接的关系。在光纤绕制中,光纤绕制机的振动会引起主轴的随机跳动,图像中光纤环的位置也会随之发生随机的改变,此时会造成基准线与现在的光纤环位置匹配不准确,势必会影响检测的结果。为了消除主轴跳动对检测结果影响,提高检测方法的使用范围,本文采用了动态检测方法,实现了光纤顶点的自动定位,使其检测过程不再受主轴跳动度的影响,具体步骤如下:

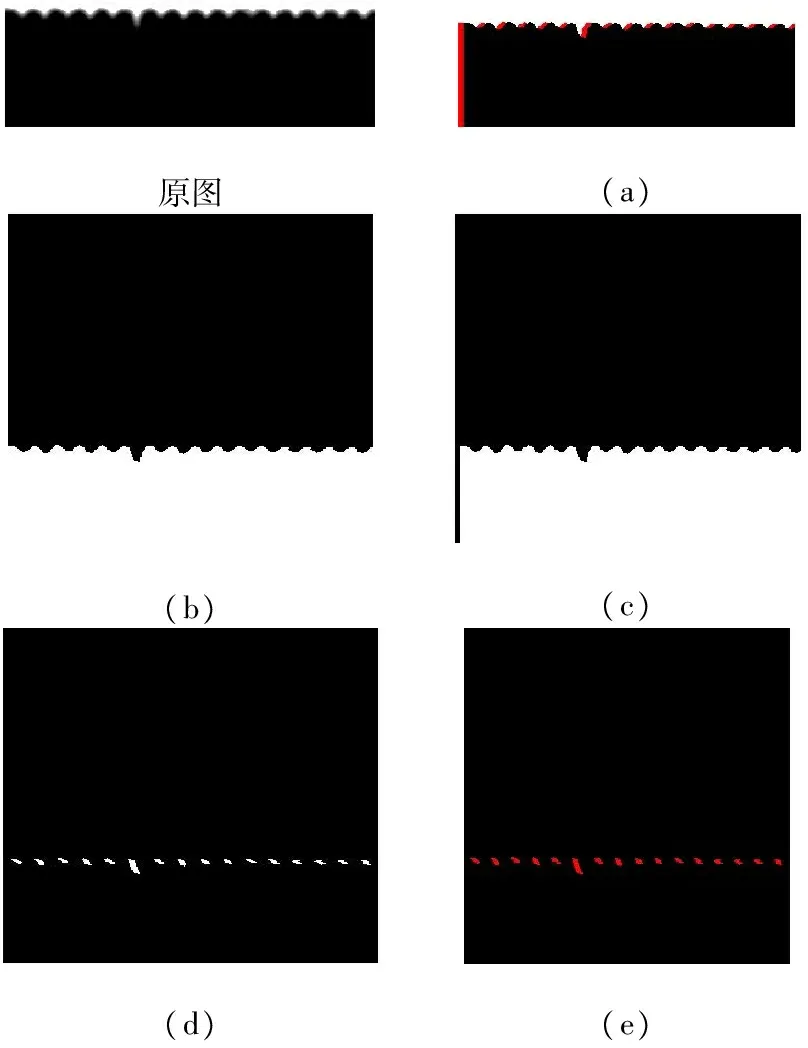

原图(a)(b)(c)(d)(e)

(f)图5 顶点定位实验图

(1) 将图5中的原图水平向右平移5像素,生成图5(a);

(2) 将原图和图5(a)分别转换成二值图像并进行灰度翻转,生成图5(b)和5(c);

(四)在写字上还是有大部分的学生是喜欢的。但就是坚持得不够好,很多都是虎头蛇尾。所以应该在写字的量上加以控制,不宜太多。重在质,而不在量。最好是在课堂上留一定的时间指导写字,不仅是对生字的及时巩固,也便于老师及时地指导与评价。

(3) 对图5(c)和5(b)进行求差,得到图5(d);

(4) 利用connection函数寻找图5(d)中的所有闭合区域,用红色区域表示,见图5(e);

(5) 通过函数smallest_rectangle1 (ConnectedRegions, Row1, Column1, Row2, Column2)可以得到每个闭合区域的坐标参数,Row1和Column1是2个数组,存放着每个闭合区域的左上角的横纵坐标;

(6) 将所有点(Row1,Column1)向左平移2.5个像素即得光纤顶点位置,定位结果见图5(f),顶点位置已用红色的“×”标出。最后将所有顶点的横纵坐标分别存在数组X[]和Y[]用于后面的缺陷判别。

2.4缺陷识别

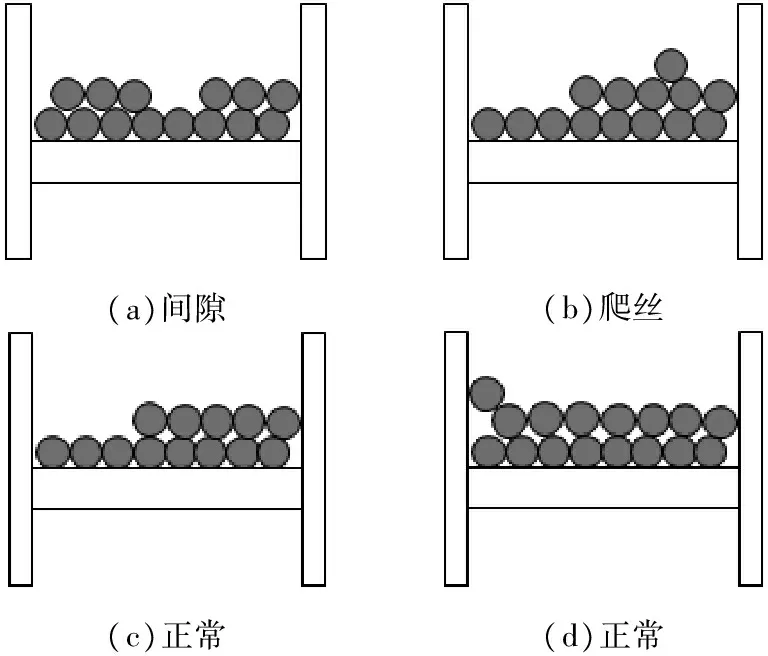

在整个光纤缠绕过程中,可将其所有的绕制状态分为正常绕制、爬丝和间隙(见图6)。从图中可以看出,3种状态的主要差异是光纤丝间的间距,所以在进行缺陷检测时,通过图像中光纤间距信息可以确定当前状态属于哪一种,进而可以确定是否存在缺陷。

(a)间隙(b)爬丝(c)正常(d)正常

图6 3种绕制状态示意图

根据2.3节可以确定各个光纤丝的顶点像素坐标,若用Xi表示第i个顶点的像素横坐标;用Yi表示第i个顶点的像素纵坐标,则任意一个顶点的像素坐标可表示为(Xi,Yi)。

(1) 间隙判别:

|Xi+1-Xi|≥T1,i=1,2,…,n

(1)

式中:T1为阈值,简单来说就是当相邻2个光纤顶点的横坐标距离大于阈值即为间隙,发生间隙的位置为(Xi,Yi)。

(2) 爬丝判别。从图6(b)中可以看出,在当前层没有绕制完成时而进入下一层的现象即为爬丝缺陷,与间隙和正常状态相对比发现,该状态下检测到的光纤顶点分布在3个光纤层上,因此纵坐标值最大和最小2个顶点的纵间距要比其他状态下的大,可将其作为爬丝判别的依据,在Y数组中寻找最大和最小的两个值Ymax和Ymin,若下式成立,则表示有爬丝缺陷

Ymax-Ymingt;T2

(2)

式中:T2为阈值。发生爬丝的位置为Ymax所对应的顶点处。

(3) 阈值确定。在光纤环绕制缺陷检测中,阈值的选取与缺陷识别成败有直接关系,只有选定合适的阈值才能使系统准确无误地将绕制缺陷检测出来。阈值选取与以下因素有关:光纤丝直径、视场大小、顶点定位的精度、CCD相机的分辨率以及工程中对光纤环的绕制精度的要求。首先根据光纤丝直径、视场大小和相机的分辨率理论上初步确定一个阈值。

若视场大小为xy,相机分辨率为mn,光纤丝的直径为d,则光纤丝直径在图像中所对应的像素个数为D,D=md/x。理论上当相邻2根光纤丝的间距能容纳1根光纤丝就代表有间隙缺陷,即T1=2D,在实际的光纤绕制中,光线间距越小则越好,所以在实际应用中T1要比理论值小。针对不同的绕制要求,可以对阈值T1进行调节。对于爬丝,理论上当光纤顶点的最大落差大于2根光纤丝的直径即为爬丝,即T2=2D。

3 实验与分析

为了验证该检测方法的可行性和有效性,本文搭建了视觉检测系统进行实验。实验所使用的的绕制机为本实验所研究的,视觉检测系统中所用的CCD数字摄像机的分辨率为1 292×964,其像元大小为3.75 μm×3.75 μm,镜头焦距为50 mm,并配置了CPL偏振镜。光源使用的是红色LED平面光源,采用专用的光源控制器在光强为00时明场漫射背光照明方式。利用该系统对光纤绕制中出现的间隙和爬丝缺陷检测结果如图7所示,与人工检测的结果完全一致。

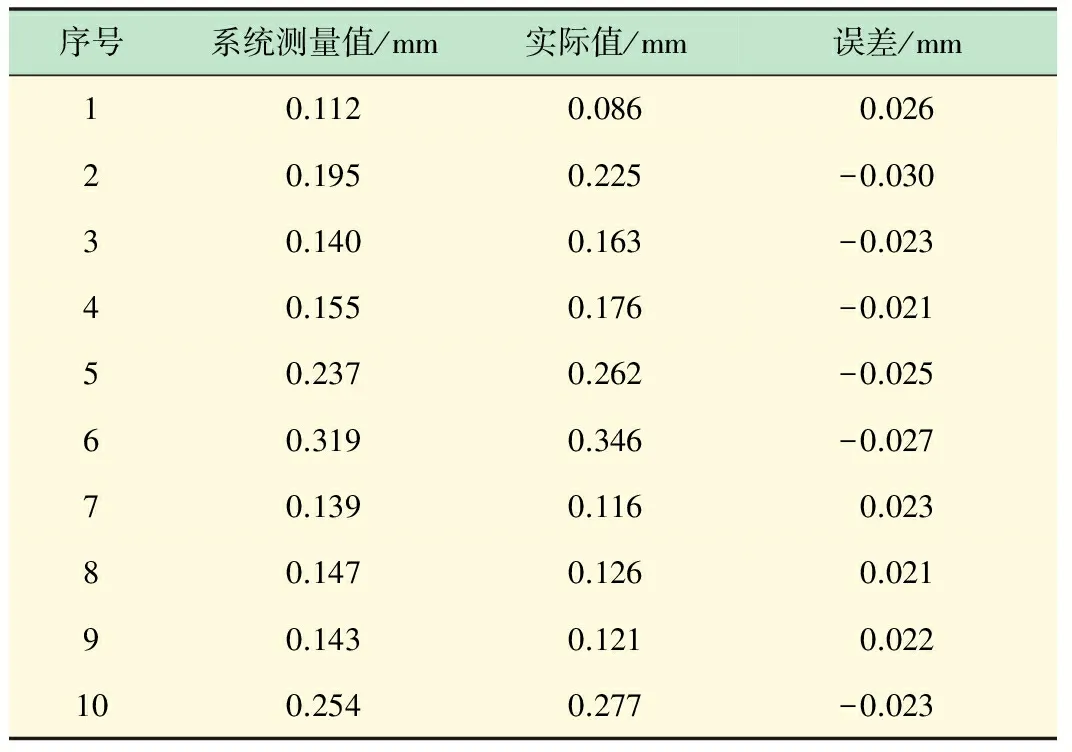

3.1检测精度分析

该系统是通过测量光纤间距,根据间距的大小判别是否存在缺陷,因此光纤间距的测量精度就可以代表系统的检测精度。实验中将通过系统对不同光纤层上的100个光纤对的间距进行测量,然后再利用光栅尺对其进行验证。表1列举了误差较大的部分数据。从表中可以得出,当光纤丝间距较小时,测量值要比真实值大,相反当间距较大时,测量值要比真实值小,其误差主要来源于两部分;一部分是相机的分辨率;另一部分是图像处理算法的精度。从表1中可以得出该系统的检测精度高达0.03 mm,高于其他检测方法的0.04 mm的检测精度,而且该误差基本上可以满足光纤环绕制的工艺要求。

(a)爬丝缺陷

(b)间隙缺陷图7 光纤环绕制缺陷检测结果

表1 光纤间距测量数据(部分)

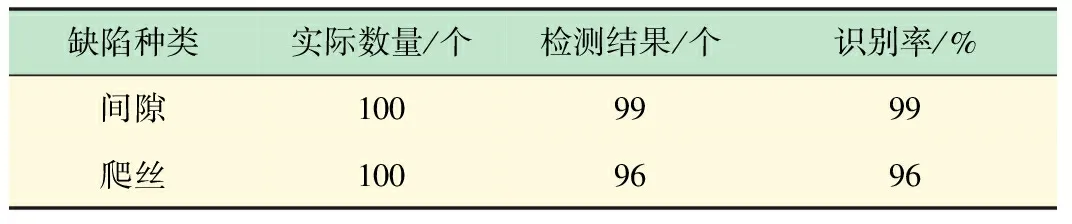

3.2误检率对比及实时性分析

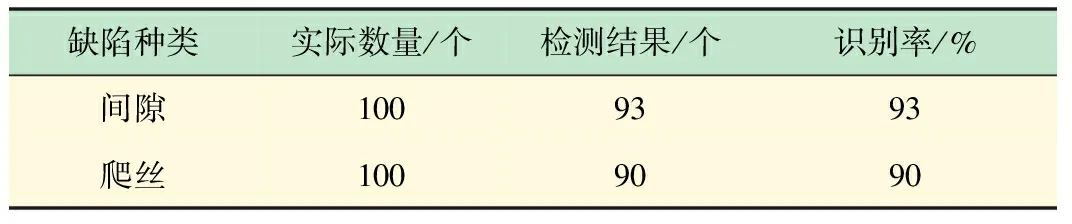

为了进一步验证该检测方法的准确率,本文对该系统的误检情况进行统计与分析。光纤环在自动绕制时,分别在各层使其人为地出现100个间隙和爬丝缺陷,然后分别利用本文所研究的方法和其他检测方法对其检测,并统计检测正确的个数(见表2)。从该表可知,本文研究的检测方法的间隙误检率为1%,爬丝误检率为4%。与表3对比可以发现,对于间隙和爬丝的检测,本文研究的检测方法的误检率要低于其他方法的误检率。因此,说明本方法的准确性相对更高。

表2 本系统检测识别率

此外该检测方法为在线实时检测,其检测周期应低于主轴的转速。通过实验发现,该系统对3种绕制状态的检测周期均小于500 ms,而光纤绕制机的绕线转速为60 r/min,因此该系统的检测速度可以满足实时性的要求。

表3 其他检测方法的识别率

3.3主轴跳动对检测系统的影响分析

为方便光纤绕制检测研究,通常将采集的图像作为静态图像进行检测,该方法往往需要在图像中建立基准线,由于绕制机具有一定的跳动度,当跳动度达到单位像素的大小时,基准线就会偏离原来位置,检测结果就会出错。在本实验中单位像素约为0.03 mm,通过检测发现主轴的跳动度高达0.185 mm,尽管跳动度较大,但该系统仍能准确地检测出存在的绕制缺陷,完全不受主轴跳动度影响。该系统可以适应不同跳动度的绕制机,相比较而言,该检测方法的抗干扰能力比一般的检测方法要强,其通用性也更强。

4 结 语

本文介绍了一种用于检测光纤环绕制缺陷的动态检测方法,该方法检测精度高、通用性强,且不受主轴跳动度的影响。此外通过搭建检测系统对该方法进行了实验验证,该系统的检测精度为0.03 mm,误检率低于4%,且该系统的检测速度高于绕线速度,达到了实时性要求。结果表明,该方法可行有效。

[1] 彭 杰.高精度光纤自动缠绕机研制[D].杭州:浙江大学,2016.

[2] Andre Sharon,Stephen Lin.Development of an automated fiber optic wining machine for gyroscope production[J].Robotics and Computer Integrated Manufacturing,2001,17:223-231.

[3] 李茂春,刘铁根,江俊峰,等.基于温度激励的光纤陀螺光纤环瞬态特性检测[J].光学学报,2008,28(3):435-441.

[4] 葛文谦,王 巍.基于视觉技术的光纤陀螺闭合光路光纤缺陷检测方法[J].中国惯性技术学报,2014,22(2):265-270.

[5] 王 巍.干涉型光纤陀螺仪技术[M].北京:中国宇航出版社,2010:185-205.

[6] 赵洛彬.光纤环绕制缺陷实时监测系统设计[D].太原:中北大学,2015.

[7] 郭晨霞.光纤环绕制长度实时测量技术[D].太原:中北大学,2014.

[8] 张万成,叶泽群.一种用于光纤精密绕线的视觉识别技术[J].电子工艺技术,2015,36(3):172-178.

[9] 丁 清,杨瑞峰,郭晨霞,等.光照度对光纤环绕制图像清晰度影响分析[J].科学技术与工程,2016,16(2):214-218.

[10] 郭晨霞,杨瑞峰,赵洛彬.基于区域的光纤环绕制缺陷实时检测算法[J].太原理工大学学报,2016(2):190-194.

[11] GUO C X, YANG R F.The improved defects detection method of optical fiber winding[J].Optic, 2014,125:675-678.

[12] 赵 勇,刘 军,张春熹,等.光纤陀螺传感线圈及绕法[J].半导体光电,2002,23(5):312-314.

[13] 迟健男.视觉测量技术[M].北京:机械工业出版社,2011:38.

[14] 章毓晋.图像工程[M].3版.北京:清华大学出版社,2012:50-51.

[15] 朱 磊.自适应阈值分割技术及在工业视觉检测中的应用[D].南京:江南大学,2014.

ResearchonDynamicDetectionMethodofWindingDefectsofOpticalFiberCoils

YANGRuifeng,DINGQing,GUOChenxia,ZHANGPeng

(School of Instrument and Electronics; Key Laboratory of Instrumentation Science amp; Dynamic Measurement,North University of China,Taiyuan 030051,China)

The winding quality of an optical fiber coil is an important factor affecting the performance of fiber optic gyroscope, so the detection of optical fiber wingding defect is an indispensable step in the production of optical fiber coils.This paper proposes the dynamic detection method of optical fiber coil wingding defects.This method uses dynamic image detection, the pixel coordinates of the fiber is accurately obtained by automatically locating the vertex of fiber contour in the image, a defect in fiber winding image can be identified and its specific location where the defect occurred also can be determined by comparing the calculated fiber spacing with the ideal threshold.Experimental results show that this method is effective and feasible.This method has the advantages of fast detection speed, low error detection rate, high detection accuracy and high universality, it provides a theoretical basis for the study of automatic winding technology of the optical fiber coil.

optical fiber coils; vision detection; defect recognition

TP 391.41

A

1006-7167(2017)10-0036-05

2017-02-20

山西省青年科技研究基金(2015021104);山西省科技攻关项目(2015031007-1)

杨瑞峰(1969-),男,山西忻州人,博士,教授,现主要从事自动化测试与控制技术的研究。Tel.:15536923790;E-mail:632654612@qq.com