板式连续精馏塔醇水体系的实操效果与Aspen Plus软件模拟结果对比分析

毕研迎,王帅花,钤小平,张其坤

(山东师范大学 化学化工与材料科学学院,济南 250014)

板式连续精馏塔醇水体系的实操效果与AspenPlus软件模拟结果对比分析

毕研迎,王帅花,钤小平,张其坤

(山东师范大学 化学化工与材料科学学院,济南 250014)

对实验用板式精馏塔醇-水体系的实际操作效果与Aspen Plus软件模拟结果进行了对比分析,既从理论上推算实验用板式精馏塔的应用潜力,也实现了用实验数据对化工模拟软件的实际验证。首先在实验室中用内径68 mm、塔板数为10的筛板精馏塔对一定浓度的酒精溶液进行了连续精馏,获得了相关数据;然后用Aspen Plus软件对相同的体系进行了模拟计算,并把实测数据和模拟结果进行了对比分析。结果表明:实验测得的进出塔组成与Aspen Plus软件计算的组成有差别,但偏差处于合理范围之内。精馏段和提馏段的操作线、选用的实际回流比、实际的进料板位置与Aspen Plus软件计算结果比较符合。实验数据进一步验证了用Aspen Plus软件进行设计计算符合实际,结果可用。

蒸馏; 水溶液; Aspen Plus软件; 计算机模拟; 对比分析

0 引 言

蒸馏是分离工程广泛使用的单元操作,利用各组分挥发度的差异(或沸点的不同)将液体混合物加以分离[1]。精馏和蒸馏的区别在于,精馏是多次且同时进行部分汽化和部分冷凝,最大的特点是有回流;而蒸馏没有回流[2]。 精馏分离效率高、处理量大,广泛应用于各类精细化学品的生产中,它不仅用于最终产品的精制,还用于原料的提纯[3-4]。一般情况下,大规模的连续精馏用板式塔,而筛板塔是板式塔在工业生产上最早使用的塔型之一[5-6],其结构简单,操作费用低,热传递性能好,无论在工业生产或者是在实验室科学研究中的大通量的物系分离中目前仍得到了极大关注[7-8]。

Aspen Plus是大型通用流程模拟系统,功能齐全、规模庞大[9-12],自问世以来广泛应用于石油化工、气体加工、煤炭、医药、冶金、环境保护、动力、节能、食品加工等许多工业领域[13-16]。在实际生产中,已应用于工艺方法设计和比较、工厂设计、设备装置的标定、方案可行性分析、技术人员的操作培训等,有效帮助生产企业降低了生产成本和操作费用、优化了设备装置和实现了节能降耗的新途径等,成为举世公认的标准大型流程模拟软件[17-19]。

然而,实际的工艺操作和用Aspen Plus软件模拟计算的结果是否相符,人们还存有疑虑,这方面也鲜有文献报道。本文正是针对这一疑问,用筛板精馏塔对一定浓度的酒精溶液进行了连续精馏,获得了相关数据,然后用Aspen Plus软件进行了模拟,把实测数据和模拟结果进行了实例对比分析。

1 实验设备与试剂

设备:筛板式精馏塔实验装置(杭州言实科技有限公司);GC-700气相色谱仪(上海天美科学仪器有限公司);低温冷却液循环泵(郑州长城科工贸有限公司)。

试剂:工业酒精(根据需要配成一定浓度)。

2 实验部分

2.1实验装置与流程

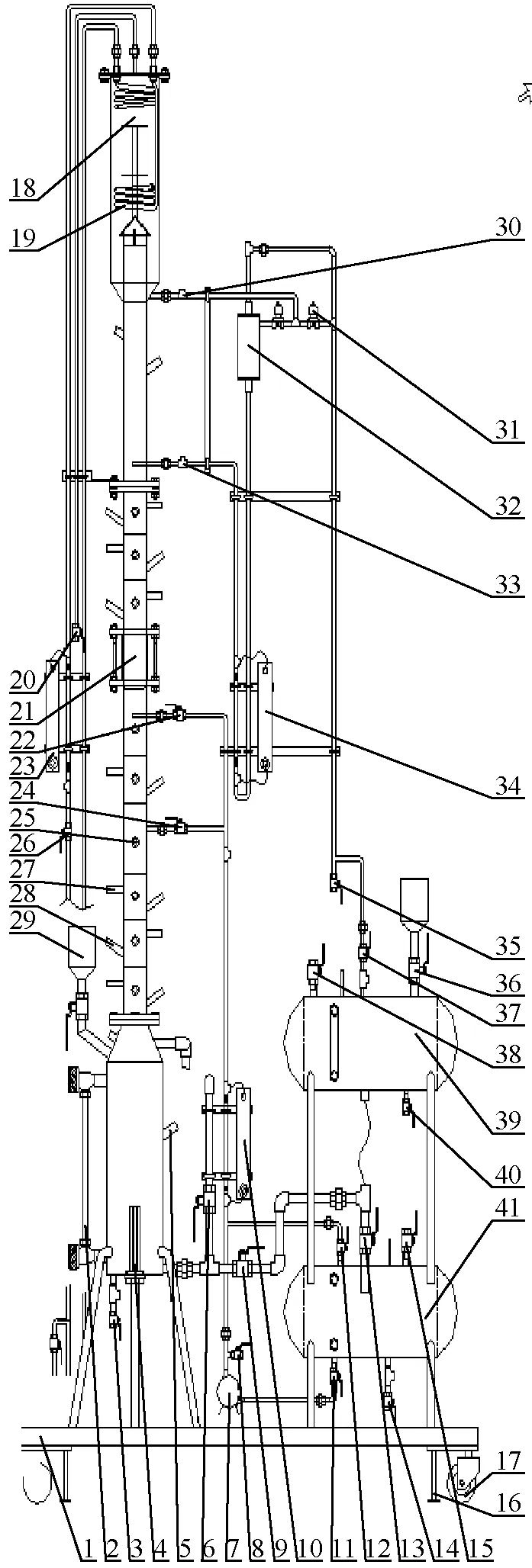

本实验装置为筛板塔,其特征数据如下:塔内径Di=68 mm,塔板数NP=10块。塔釜液体采用电加热,塔顶冷凝器为盘管换热器,采用磁力驱动泵进料。装置和流程如图1所示。

2.2实验步骤及注意事项

2.2.1配料

将一定浓度的工业酒精和去离子水配成5%(质量分数,下同)的溶液,从蒸馏釜的加料漏斗加至蒸馏釜液位计的3/4处,作为釜液。再在原料罐中配制40%左右的酒精溶液20 L,作为料液。

2.2.2加热

打开塔顶排气管的阀门(加热之前一定要检查)。打开控制柜上的电源开关,启动电加热按钮,把电压调到100 V开始加热,10 min后再把电压调到150 V。

1-可移动框架,2-塔釜液位指示器,3-塔釜排污阀,4-电加热管,5-塔釜温度传感器,6-阀1,7-进料泵,8-进料取样口,9-阀2,10-进料转子流量计,11-阀3,12-阀4,13-阀5,14-原料罐排污阀,15-原料罐排空阀,16-禁锢脚,17-移动轮子,18-冷凝器,19-冷凝盘管,20-塔顶排气管,21-玻璃视窗,22-进料阀门1,23-冷却水阀门,24-进料口阀门2,25-塔板温度传感器(共9层),26-冷却水调节阀门,27-液相取样口,28-气相取样口,29塔釜加料漏斗,30-塔顶出料温度传感器,31-回流分配器电磁阀,32-回流缓冲罐,33-回流温度传感器,34-回流转子流量计,35-成品取样口,36-成品罐排空阀,37-阀7,38-阀8,39-成品罐,40-成品罐排污阀,41-原料罐图1 精馏塔实验装置流程图

2.2.3全回流

当加热到玻璃视窗中的塔板有蒸汽上升时,适当打开冷却水调节阀门。将控制回流比的电磁阀调至全回流状态,期间适当调节加热电压,以免出现“液泛”现象。

待塔板各层的温度,回流的流量都稳定之后,即可取样分析。

2.2.4部分回流

全回流稳定之后,打开回流分配器电源,将回流比调为3∶1;再打开进料阀门,启动进料泵电源,通过转子流量计调节进料流量。

待部分回流稳定后,取塔顶样品、塔釜残液样品、原料样品用GC-700气相色谱仪分析各样品酒精含量。

2.2.5结束实验

实验结束后,关闭进料泵、回流比分配器、电加热电源,约10 min后关闭冷凝水阀门。

2.2.6注意事项

(1)实验前,必须手动(电压为100 V)给釜中料液缓缓升温,30 min后再进行塔釜温度自动控制,否则会因受热不均而导致玻璃视窗炸裂。

(2)塔顶放空阀一定要打开。

(3)料液一定要加到设定液位3/4处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出干烧致坏。

(4)部分回流时,进料泵电源开启前务必打开进料阀,以防损坏进料泵。

3 实验数据

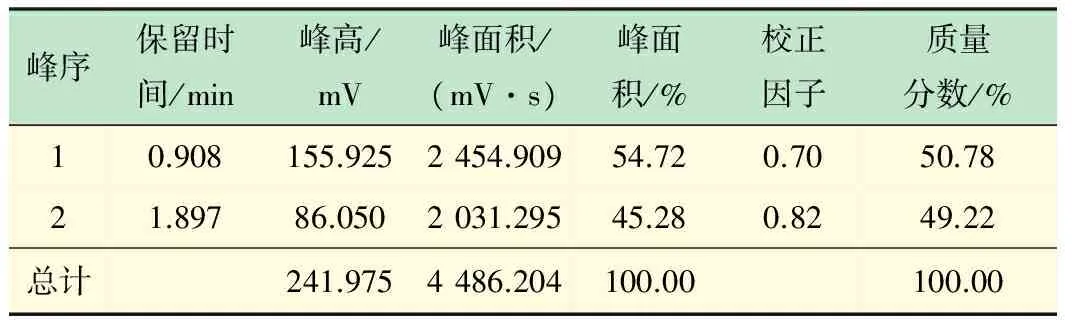

3.1进料质量组成与色谱谱图

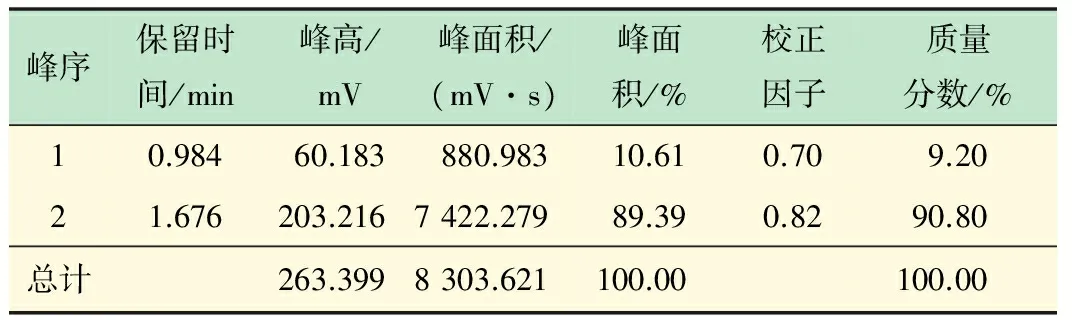

由表1、图2知,进料组成XF=0.492 2(质量分数,下同)。

表1 进料色谱分析数据

图2 进料气相色谱图

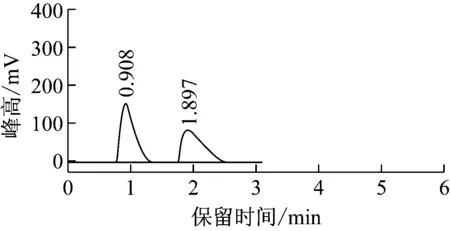

3.2塔顶馏出液组成与色谱谱图

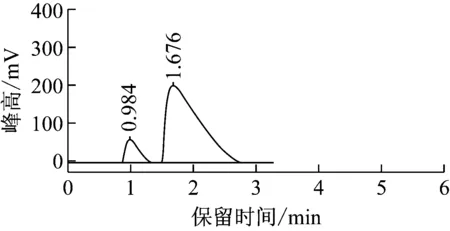

由表2、图3知:塔顶馏出液组成XD=0.908 0。

表2 塔顶产品分析数据

图3 塔顶产品气相色谱图

3.3塔釜产品组成与色谱谱图

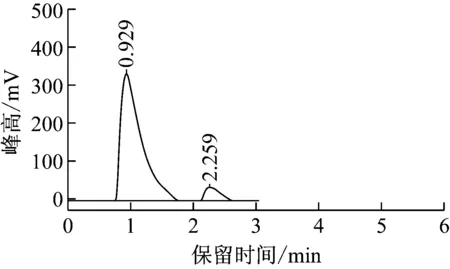

由表3、图4知:塔底釜液组成XW=0.082 1。

表3 塔釜产品分析数据

图4 塔釜产品气相色谱图

4 Aspen Plus软件模拟计算

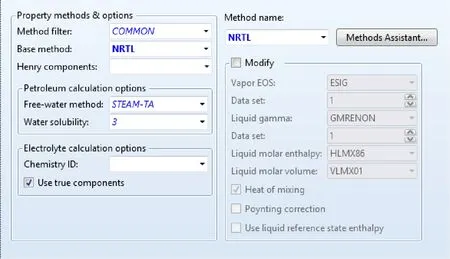

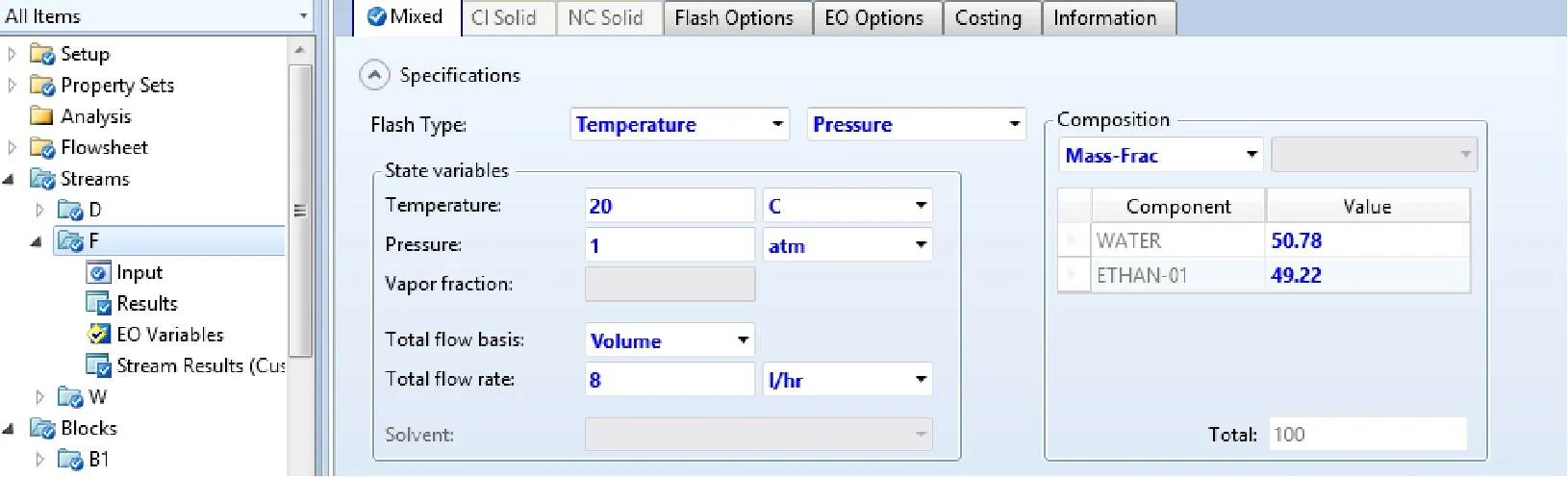

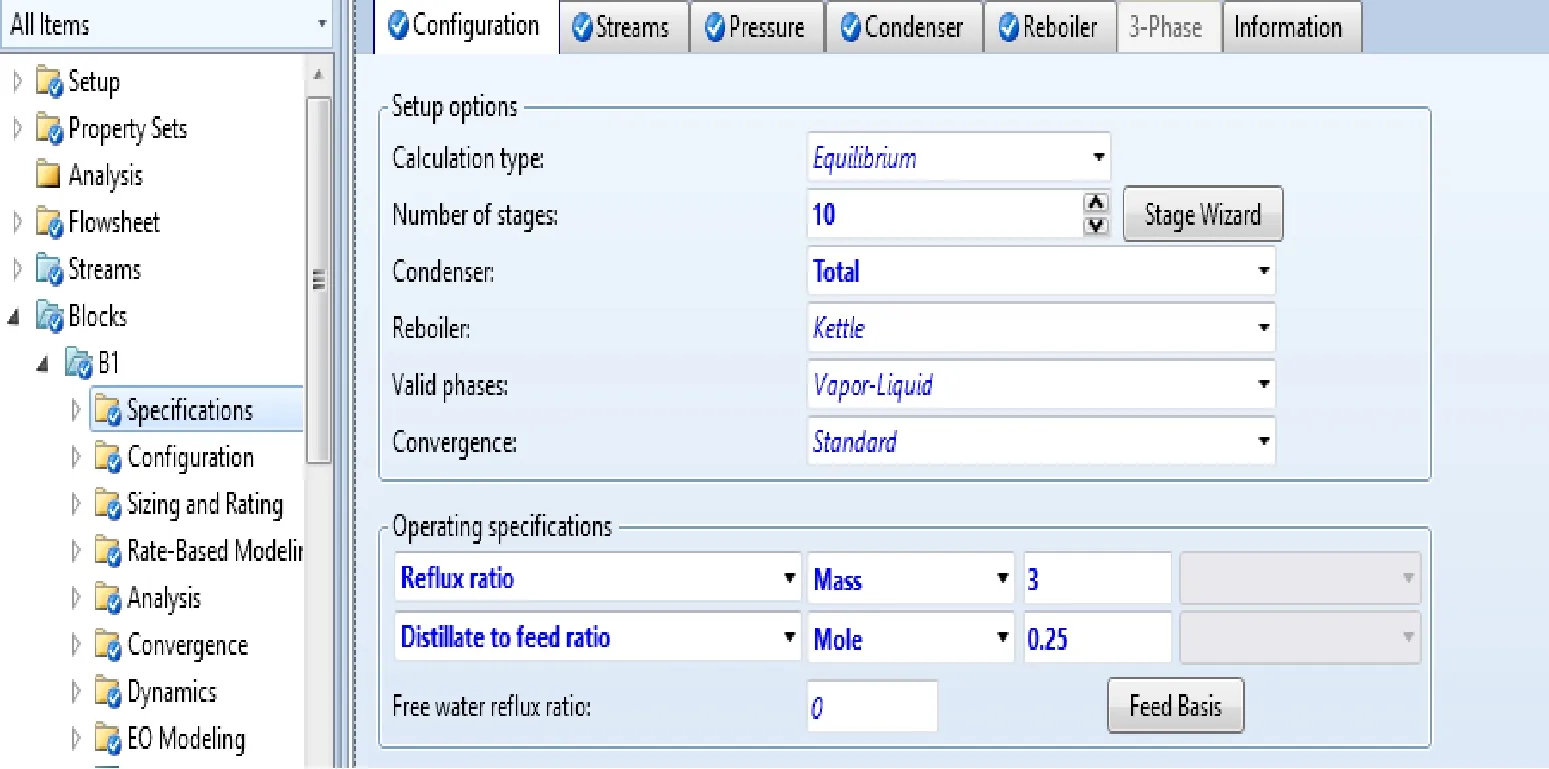

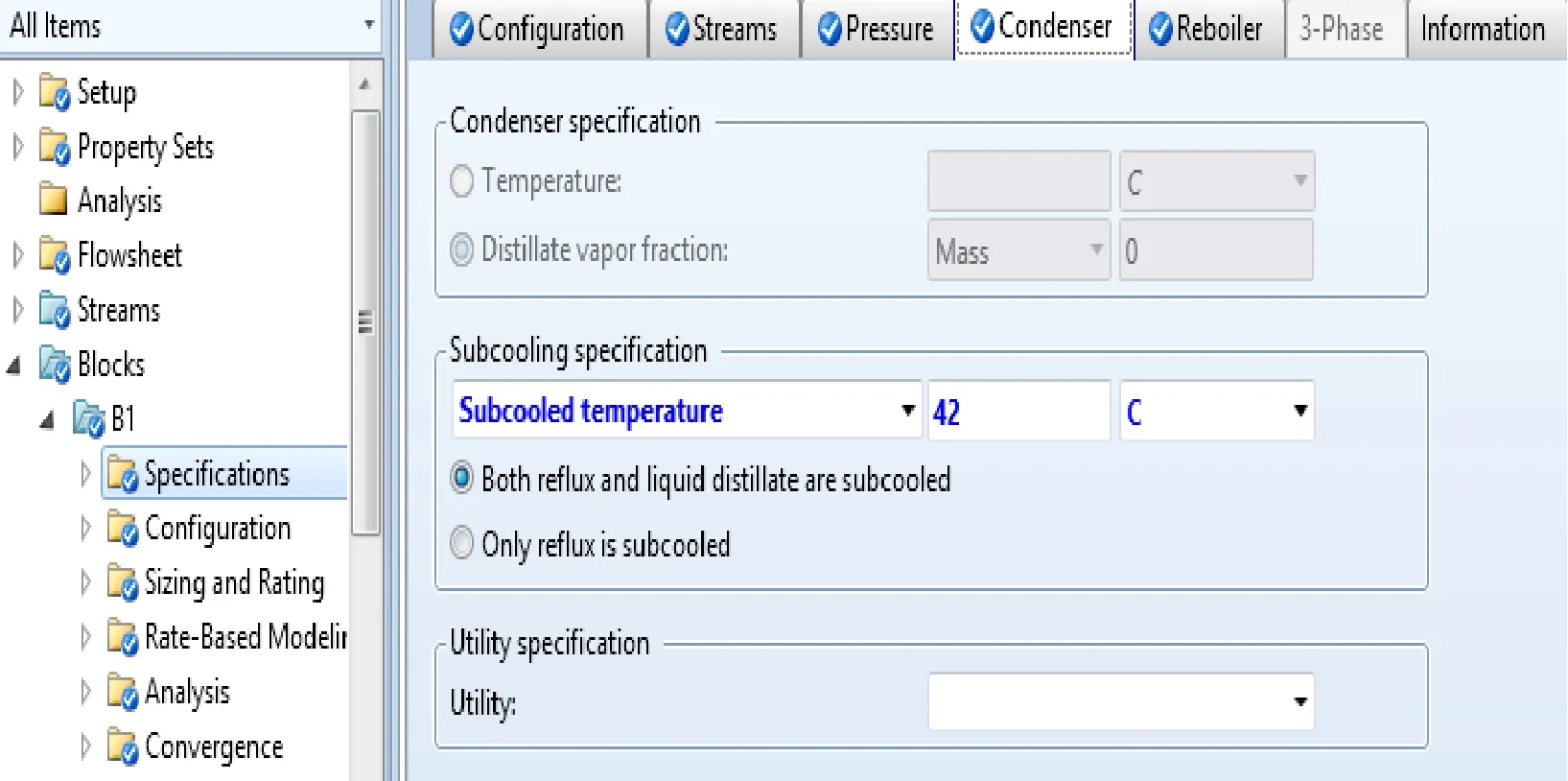

4.1模块类型与基础数据的导入

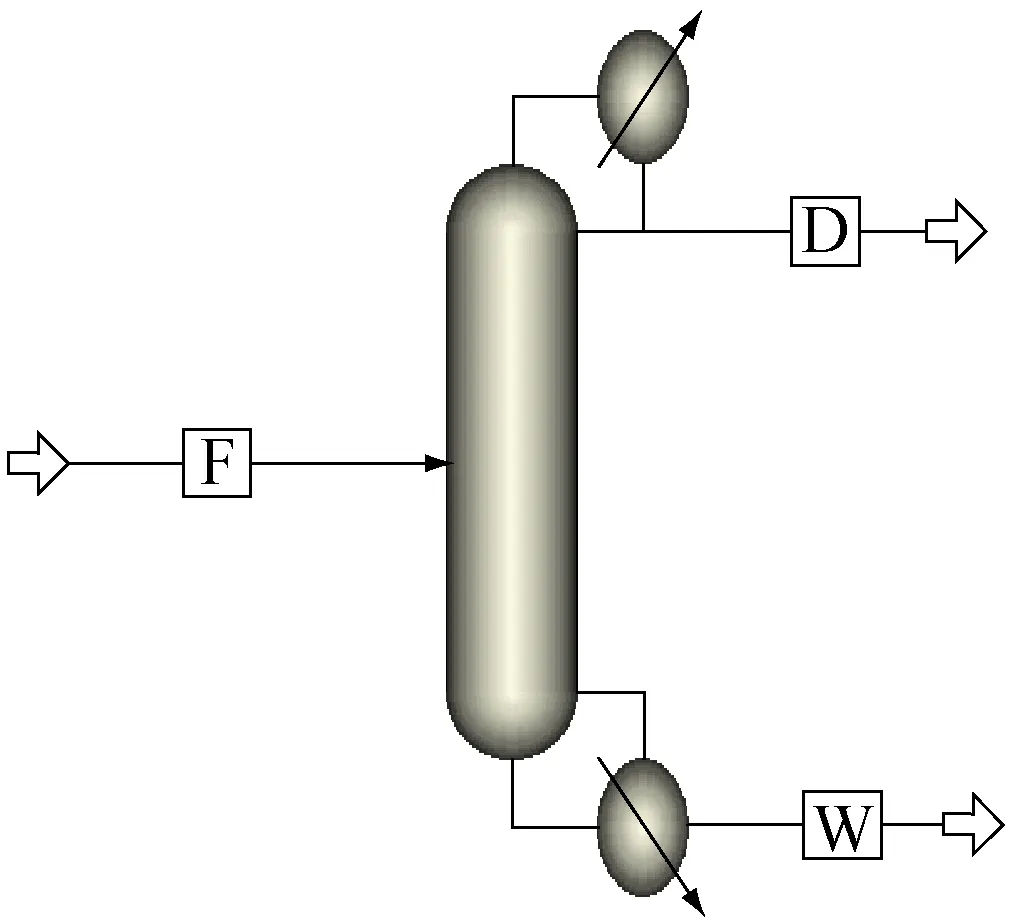

本计算选用Aspen Plus 精馏过程的RadFrac模块如图5所示。基础数据的导入如图6~9所示。操作温度20 ℃,压强为0.1 MPa,进料流量8 L/h,进料组成49.22%(乙醇的质量分数)。

图5 Aspen Plus精馏过程的RadFrac模块

图6 选用NRTL热力学模型

图7 精馏塔操作参数设置

图8 精馏塔实控参数

图9 回流液温度

精馏塔的实际塔板数是10块,操作的回流比为3,馏出液与进料的摩尔流量比为0.25。回流为冷液回流,实际回流液的入塔温度为42 ℃。

4.2模拟计算结果

模拟计算结果如图10~15所示。

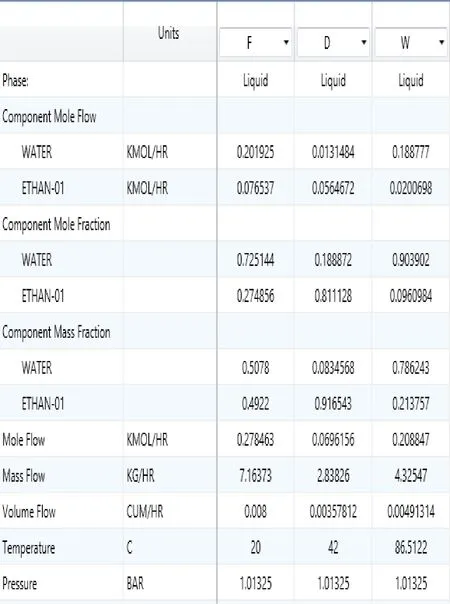

图10 全塔计算数据截图

5 实验结果与模拟结果的对比分析

5.1进出塔组成和理论计算进出塔组成对比

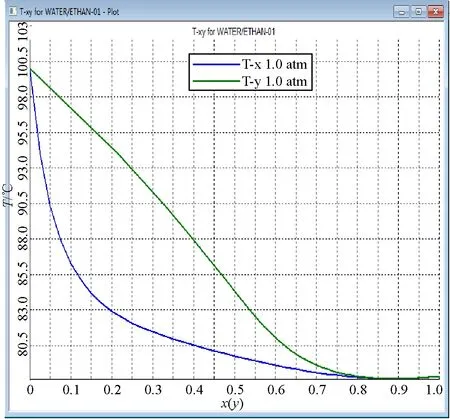

当板式连续精馏塔操作稳定后,取进料、塔顶馏出液和塔底釜液约10 mL,通过气相色谱分析知:进料组成XF=0.492 2(质量分数,下同),塔顶馏出液组成XD=0.908 0,塔底釜液组成XW=0.082 1;由图10知,用Aspen Plus软件计算的结果为:XF=0.492 2,XD=0.916 5,XW=0.213 7。显然,在相同的进料组成下,实测的XD和理论计算值符合得很好;而实测的XW和计算值有些差别。解释如下:乙醇溶液是非理想溶液,有一个最低恒沸点,如图15所示,同时Aspen Plus软件计算是基于NRTL模型,此模型也有待于进一步优化,因此,实测值和理论计算值就产生了差别,但误差处于合理范围之内。

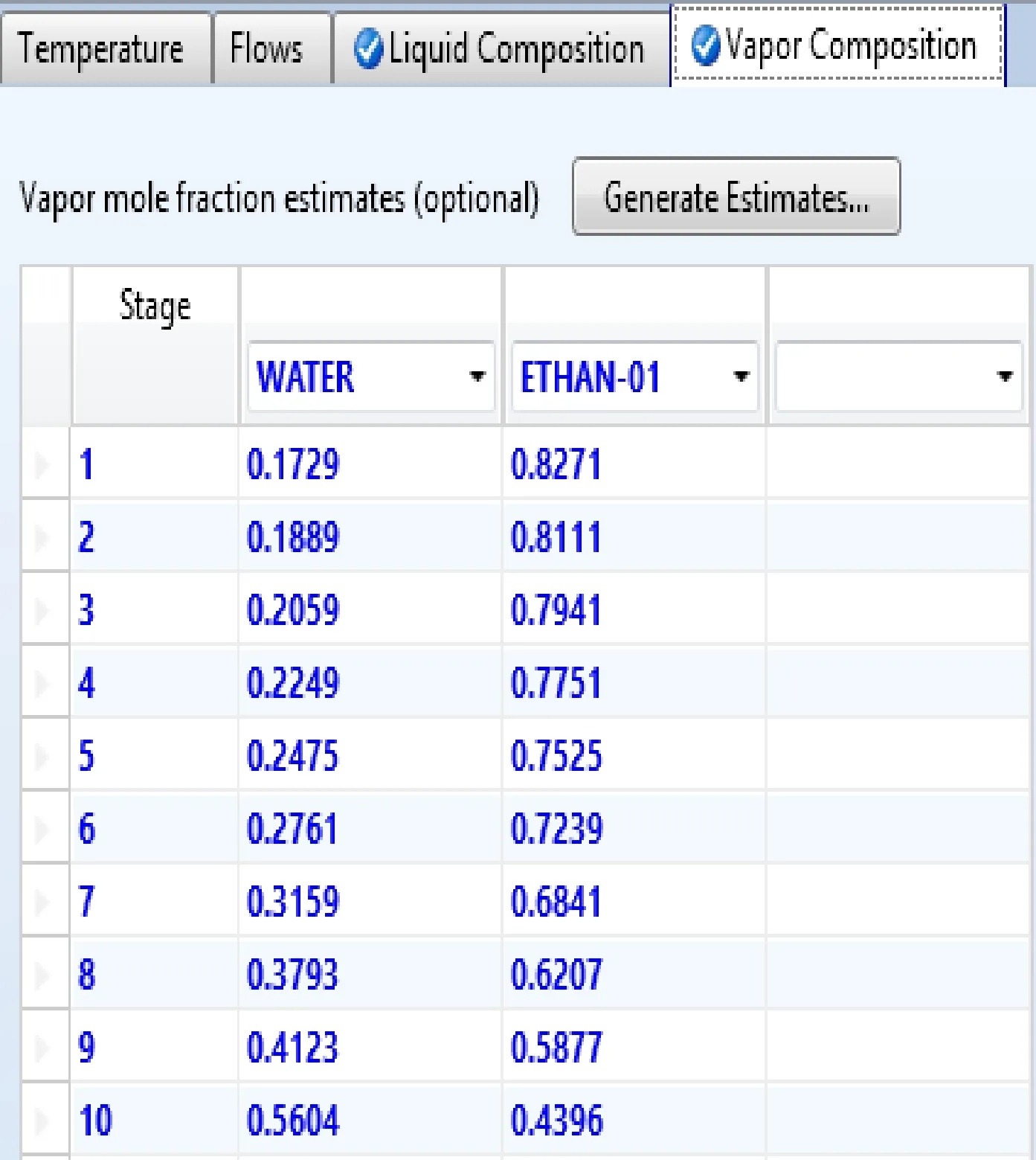

图11 每块塔板的气相组成

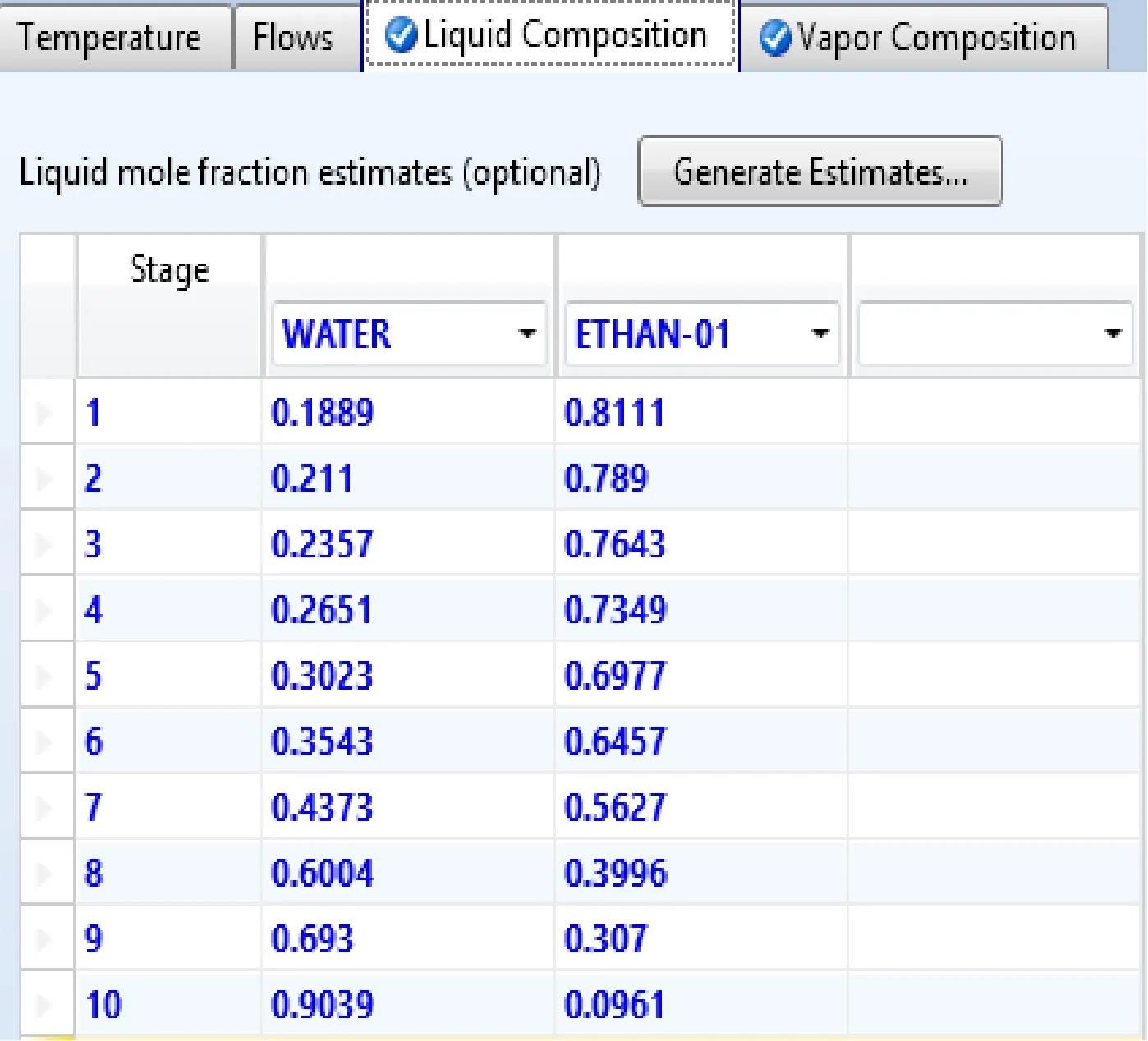

图12 每块塔板的液相组成

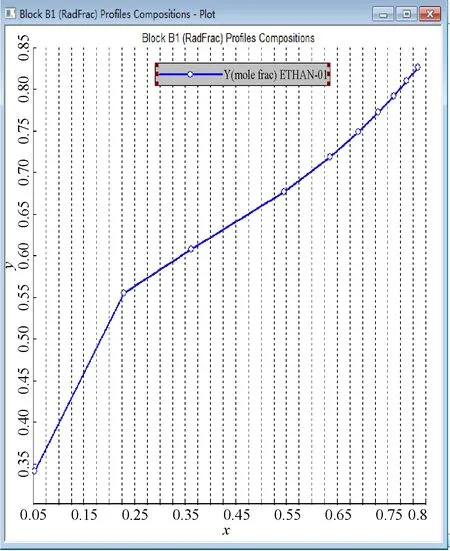

图13 精馏过程的操作线

5.2精馏过程的操作线比较

图13是本实验实际的操作线。可以看出提馏段的操作线是一直线,和用提馏段的操作线方程画出的一致;精馏段的操作线有些弯曲,和理论上的直线有偏差,但偏差不大。这是由于在精馏塔的中段,为了方便观测精馏状况,设有一玻璃视窗,此视窗没有保温,导致流经此上升的部分蒸汽被冷凝,使从上往下回流的液体量有所增加,改变了液气比,影响了精馏段操作线的形状。

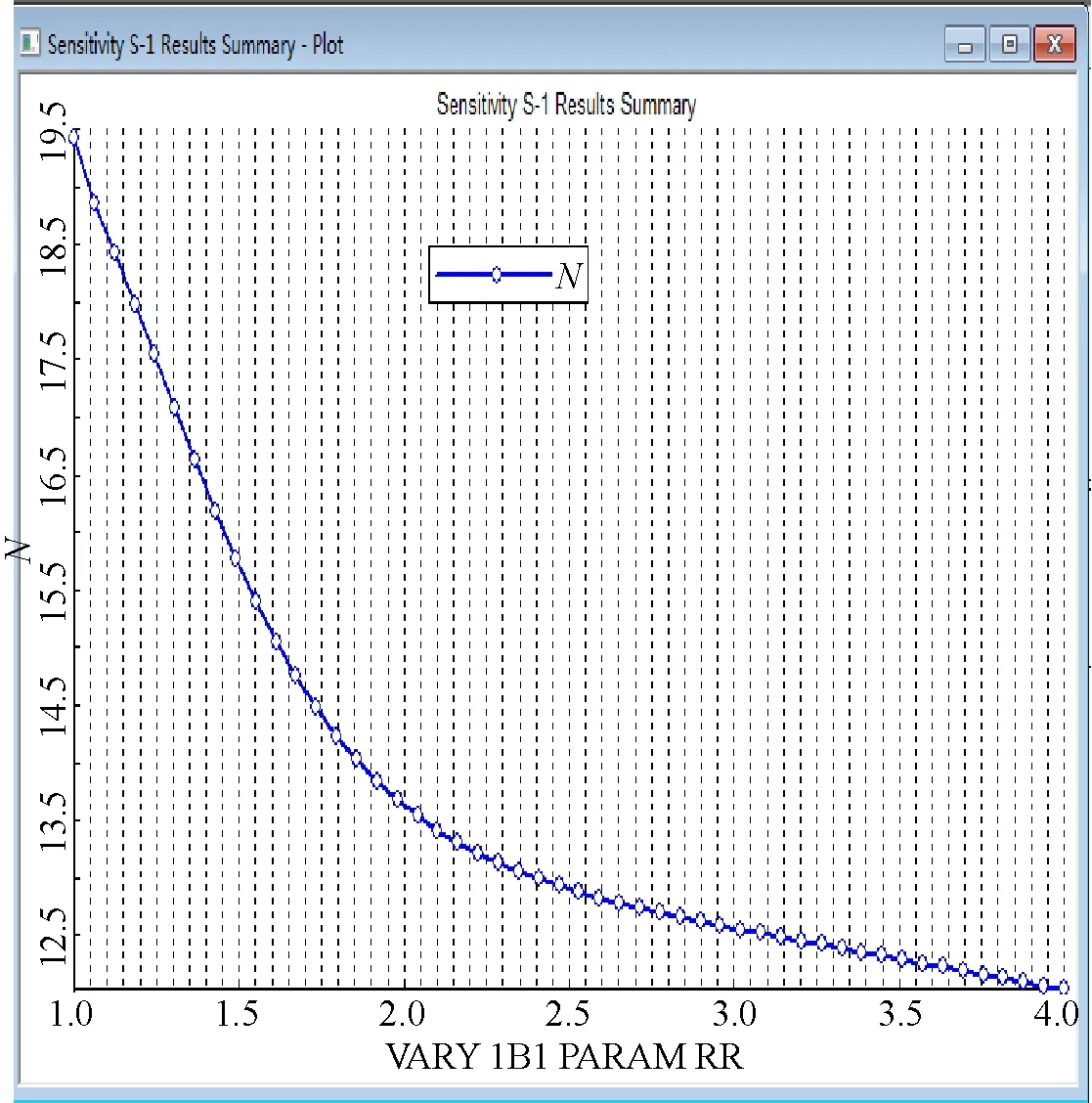

图14 塔板数与回流比的关系

图15 乙醇溶液的T-x-y图

5.3回流比的对比

本实验实际回流比为3。由图12知,理论上当回流比为3时,所需的理论塔板数已趋于最少,得到的产品质量也最好;若再增大回流比,理论塔板数减少的很小,产品质量也提高有限,反而不经济。所以,实际选用的回流比和Aspen Plus理论计算的回流比是相吻合的。

5.4进料板位置选择的比较

本实验用的精馏塔进料在第7~8块板之间,且进料的液相组成为0.492 2。由图12知,Aspen Plus软件计算的第7块板上的液相组成为0.562 7,第8块板上的液相组成为0.399 6,理论计算和实际也符合。

6 结 语

通过以上对比分析可以看出,板式连续精馏塔实测的进出塔组成与Aspen Plus软件计算的组成有差别,但偏差处于合理范围之内(原因如前所述),精馏段和提馏段的操作线、选用的实际回流比、实际的进料板位置与Aspen Plus软件计算结果符合的比较好。由此也进一步验证了用Aspen Plus软件进行设计计算是符合实际的,结果是可用的。

[1] 夏 清,陈常贵.化工原理(下册)[M].天津:天津大学出版社,2012: 2-7.

[2] 陈敏恒,丛德滋,方图南,等.化工原理(下册)[M].北京:化学工业出版社,2015:88-89.

[3] 王 宇,徐烨琨,刘江永,等.小型精馏实验装置开发与应用研究[J].实验技术与管理, 2011, 28 (5): 60-61.

[4] 张秋香,姜元涛,熊丹柳,等.筛板精馏塔的板效率研究[J].化学工程,2011,39(7):18-19.

[5] 洪雪梅,叶 斌,项雷军,等.基于JX-300XP DCS化工精馏塔网络实验教学平台[J].实验室研究与探索, 2014, 33(9): 10-13.

[6] Humbird David, Trendewicz Anna, Braun Robert.One-dimensional biomass fast pyrolysis model with reaction kinetics integrated in an aspen plus biorefinery process model[J].ACS Sustainable Chemistry amp; Engineering, 2017, 5(3): 2463-2470.

[7] 黄华兴,袁艺标,刘力嘉,等.E-learning网络平台的构建及应用效果分析[J].实验室研究与探索, 2017, 36(2): 200-203.

[8] 王保丽,印兴耀,张广智.“理论-实验-应用”一体化教学的探索与实践[J].实验室研究与探索, 2015, 34(11): 152-155.

[9] Gou Xiang, Fu Yang, Shah Imran Ali.Research on a household dual heat source heat pump water heater with preheater based on aspen plus.Energies, 2016, 9(12): 1026.

[10] 刘光明,王伟鹏.基于Aspen Plus物性分析计算甲醇水溶液凝固点[J].化学工程,2013,41(6): 63-65.

[11] 薛科创,许航线.Aspen Plus 7.3 在精馏设计中的应用[J].安徽化工,2014,40(1):43-44.

[12] 李尤丰,曾 岳.“软件需求分析”实验教学研究与实践[J].实验室研究与探索, 2016, 35(4): 228-231,246.

[13] Yoruk Can R, Trikkel Andres, Kuusik Rein.Prediction of flue gas composition and comparative overall process evaluation for air and oxyfuel combustion of estonian oil shale, using Aspen Plus process simulation[J].Energy amp; Fuels, 2016, 30(7): 5893-5900.

[14] 张瑞明,骆彩萍.双效精馏分离甲醇和醋酸甲酯工艺模拟[J].化学工程,2016,44(2):75-78.

[15] 黄玉鑫,汤吉海,陈 献,等.不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟[J].化工学报,2015,66(10):4040-4043.

[16] 牟祖霖,盖晓龙,袁希钢,等.三组分精馏隔板塔的操作柔性模拟与分析[J].化工学报,2016,67(2):573-576.

[17] 李武东,朱志亮.剥离液精馏工艺的模拟计算与优化设计[J].化学工程,2016,44(8):16-19.

[18] Kaushal Priyanka, Tyagi Rakesh.Advanced simulation of biomass gasification in a fluidized bed reactor using Aspen Plus[J].Renewable energy, 2017, 101: 629-63.

[19] Ismail Hama Y, Abbas Ali, Azizi Fouad.Pyrolysis of waste tires: A modeling and parameter estimation study using Aspen Plus[J].Waste Management, 2017, 188: 595-603.

ComparativeAnalysisofOperationEffectandAspenPlusSimulationSoftwareforContinuousDistillationAlcoholWaterSystem

BIYanying,WANGShuaihua,QIANXiaoping,ZHANGQikun

(School of Chemistry and Material Science, Shandong Normal University, Jinan 250014, China)

The paper compares the practical effect of the distillation column in laboratory for alcohol water system with the simulation results by using Aspen Plus software.We have calculated theoretically the potential applications of plate distillation column.We also have realized the actual verification of simulation software with chemical experimental data.First of all, we carried out a continuous distillation of alcohol solution with a certain concentration in the laboratory.The diameter of the distillation column is 68 mm and the plate number is 10.Then, we use the Aspen Plus software to simulate the same system.The measured data and the simulation results are compared in details.The results show that the composition of inlet and outlet measured by experiment is different in some degree from that calculated by Aspen Plus software.But the deviation is within a reasonable range.The data of operating line of the rectifying section and stripping section, the actual reflux ratio and feed position which obtained from experiment are in good agreement with the Aspen Plus software calculation results.In this paper, we have further verified that the design and calculation using Aspen Plus software meet with the experimental data.The results are available.

distillation; aqueous solution; Aspen Plus software; computer simulation; comparative analysis

TQ 016

A

1006-7167(2017)10-0031-05

2017-02-15

山东省自然科学基金项目(ZR2013EMM004); 国家级大学生创新创业训练计划项目(201610445058)

毕研迎(1964-),男,山东济南人,高级实验师,研究方向:化工仿真和化工原理实验。Tel.:13864069948;E-mail: biyy6688@sina.com